复合材料卫星承力筒连接结构分析

2022-04-26于成月刘波李传政薛闯

于成月,刘波,李传政,薛闯

1.中国科学院长春光学精密机械与物理研究所,长春 130033 2.中国科学院大学,北京 100049

复合材料因为其比强度、比模量高以及耐高温、耐腐蚀、耐疲劳等优点,在航空航天领域应用越来越普及,从早期卫星的非承力部件到目前的主承力部件,复合材料占据了很大比重。卫星承力筒作为光学系统的支撑及防护装置,其完好性保障了卫星的正常运转,对光学系统成像的质量有着重要的影响。目前,大型承力筒主要采用的是拼接结构,其损伤主要出现在部件连接处,同时,为了满足安装及维修等因素,卫星承力筒的复合材料层合板之间优先采用螺栓连接,非拆卸部件采用胶螺混合连接,提高连接稳定性。

目前对于承力筒连接结构的损伤探究主要依靠试验及仿真,连接结构处的损伤破坏状态往往根据应力、应变来评判,大型结构的连接结构因为计算简化等原因不能得出损伤状态,试验成本很高,这是困扰研究人员的难题。

这就要求对连接结构进行精确化建模,国内外学者采用了大量的试验及仿真方法,评估了复合材料连接结构的失效行为。Paroissien等为了有效分析复合材料和金属混合接头,建立了渐进式破坏分析模型,有效地分析出接头的失效强度。陈坤等通过实验和有限元模拟,对带衬套沉头螺栓连接复合材料/金属接头进行分析,发现适度的增大螺栓与衬套的过盈量能有效提高接头的刚度和强度,同时在一定范围内增加拧紧力矩能提高接头的承载能力;刘同等对复合材料双钉单剪螺栓连接结构进行挤压强度试验,并基于Hashin准则建立了三维有限元渐进损伤准则模型,探讨了复合材料板的厚度、金属与复合材料之间的摩擦、宽径比及孔距对双钉单剪的连接刚度和挤压强度的影响;Mandal和Chakrabarti建立了多钉连接的碳纤维增强复合材料三维渐进损伤分析模型,研究了螺栓直径以及螺栓预紧力对连接接头承载能力的影响;Xu等通过建立复合材料胶螺混合连接结构,研究了螺栓性能、胶结剂刚度、螺栓孔间隙等对承载能力的影响。

目前基于复合材料连接结构刚度对整体连接件力学性能的影响研究很少,复杂模型中的连接结构因连接刚度获取困难及计算时间成本等原因往往被简化,随着研究的不断深入,发现连接结构的刚度对于整体模型的仿真计算有着非常重要作用。吴存利等通过仿真和试验提出复合材料损伤情况下混合连接结构载荷-变形曲线(-曲线),利用该曲线成功分析双列五钉单搭接试验件的应变分布,得出更接近试验值的计算分析值,探究了连接刚度的影响。但目前尚缺乏多螺栓连接结构对整体位移等力学性能影响相关的研究。

本文通过卫星承力筒连接结构的精确化模型,探究卫星承力筒中胶螺混合连接与螺栓连接2种连接结构的损伤状态及失效机制,研究将连接结构刚度应用到多螺栓连接的复杂模型中的方法。首先基于ABAQUS平台建立复合材料层合板连接结构三维渐进损伤有限元模型进行仿真分析,应用UMAT子程序完成连接结构的微量破坏并对其破坏机制进行分析,并利用仿真分析螺栓连接结构的刚度探究对卫星承力筒试验件力学性能的影响。

1 连接结构有限元模型

1.1 连接结构建模

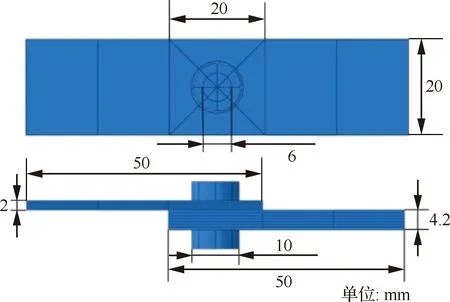

复合材料机械连接结构情况为复杂的三维受力状态,同时考虑复合材料的层间破坏,因此建立三维实体有限元模型,基于某卫星承力筒螺栓连接区域,应用ABAQUS软件建立复合材料层合板单搭接连接结构三维模型,其连接形式分别为螺栓连接和胶螺混合连接,连接结构下板取自试验件上梁,铺设21层,总厚度为4.2 mm,其铺层顺序为[0°/45°/90°/-45°/0°/0°/45°/90°/-45°/0°/45°/90°/-45°/-45°/90°/45°/0°/-45°/90°/45°/0°];上板取自蒙皮,铺设10层,总厚度为2 mm,铺层顺序为[0°/45°/90°/45°/0°/90°/-45°/90°/45°/0°],铺层材料的力学性能见表1,结构与尺寸如图1所示。

螺栓与复合材料层合板之间的接触方式及类型对于模型的收敛性至关重要,设置接触类型为面-面接触(Surface-to-surface Contact),共定义5个接触对:螺栓头与上板、螺母与下板、螺栓杆与上板、螺栓杆与下板、上板与下板。接触的法向性质为硬接触,切向采用Penalty摩擦公式,除了上板与下板的摩擦系数为0.3外,其余接触面的摩擦系数根据Tong的研究选取均为0.114。为了保证计算的收敛性,滑动关系选择有限滑动(Finite Sliding)。

表1 T800/氰酸酯单向板的力学性能Table 1 Mechanical properties of T800/Cyanate

图1 螺栓与复合材料层合板结构尺寸Fig.1 Geometrical description of bolt and composite laminate structure

三维有限元分析模型,螺栓和复合材料层合板的单元采用减缩积分实体单元C3D8R,0.005倍的剪切刚度作为“沙漏刚度”避免单元出现沙漏问题。螺栓头、螺母与螺栓杆采用一体化建模的方法简化了分析计算,螺栓孔网格加密的方法更好地适用螺栓孔区域受力复杂的特点,远离螺栓孔处的网格逐渐稀疏,采用从孔边到螺栓头径向方向渐变种子布局。上板与下板的单元类型、种子密度设为一致,提高了面与面之间网格接触质量及计算的收敛性。模型的边界条件如图2所示,初始条件下,下板的一端完全固定,并设置螺栓预紧力,上板加载端中心处定义参考点RP1,利用ABAQUS的Coupling方法将加载端的6个方向的自由度(、、、、、)与参考点RF1进行耦合,对RF1进行方向的位移加载,基于试验件位移试验及仿真计算结果,本文位移加载为0.5 mm。

螺栓预紧力通过ABAQUS中载荷模块Bolt Load施加,其预紧力矩公式为

=0001

(1)

式中:为拧紧力系数;为螺纹公称直径;为预紧力。本文取值为0.2,试验件的螺栓直径为6 mm,拧紧力矩为6 N·m,计算得预紧力为5 000 N。

胶螺混合连接结构的三维模型基于螺栓连接结构基础上,上板与下板接触面加入胶层,胶层的模拟采用胶合接触性质,通过研究表明,最适宜的胶层厚度为0.1~0.5 mm,本文选取胶层厚度为0.1 mm,其边界条件与载荷分布见图2。

图2 边界条件和载荷分布Fig.2 Boundary condition and load distribution

1.2 复合材料渐进损伤模型

1.2.1 Hashin失效准则

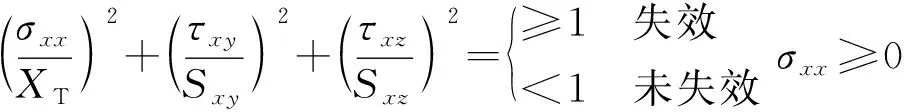

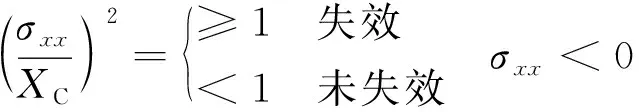

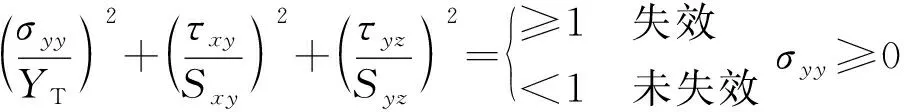

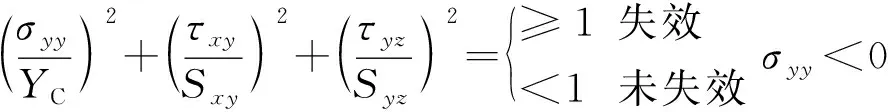

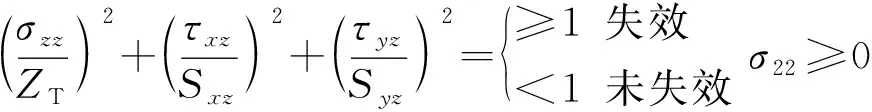

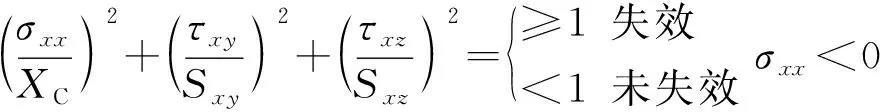

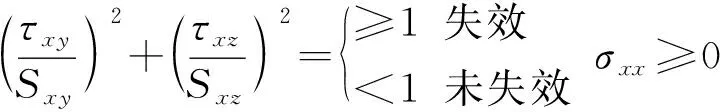

采用Hashin失效准则作为复合材料是否发生损伤的判据。对于复合材料单向层合板,其失效模式主要基于以下8种应力失效形式。

1)纤维拉伸断裂失效:

(2)

2)纤维压缩断裂失效:

(3)

3)基体拉伸开裂失效:

(4)

4)基体压缩开裂失效:

(5)

5)拉伸分层失效:

(6)

6) 压缩分层失效:

(7)

7)基体-纤维剪切失效:

(8)

8)基体-纤维剪切失效:

(9)

式中:(=,,)为单元主方向应力;(=,,)为单元剪切应力;(,=,,)为复合材料在3个方向的剪切强度;、、分别为复合材料在纤维方向、横向方向、厚度方向的拉伸强度;、、分别为复合材料在纤维方向、横向方向、厚度方向的压缩强度。

1.2.2 Tserpes退化准则

当复合材料发生失效后,其结构开始产生损伤,材料性能开始降低。随着损伤的不断扩展,材料的承载能力下降,相应的单元刚度降低,产生失效,失效后的单元仍具有一定的承载能力,因此需要对失效的单元进行刚度折减退化。本文采用Tserpes材料性能退化准则,引入5个失效指数:纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效、纤维-基体剪切失效,见表2。

表2 Tserpes材料性能退化准则[20]Table 2 Material degradation criteria of Tserpes[20]

1.2.3 胶层损伤模型

ABAQUS所采用的胶合力学理论,如图3所示,胶层完整的损伤过程可以分为2个阶段:起裂阶段和损伤阶段。在起裂阶段,牵引力随着牵引位移线性增加,当达到损伤起始点后,材料进入损伤阶段,材料刚度不断退化,直到牵引位移达到,此时胶层的剪切应力达到胶层材料的剪切强度,胶层完全破坏。

胶层损伤模型包括损伤起始准则和损伤演化规律,本文选取的损伤起始准则基于二次名义应力准则(Quads Damage),用以探究胶层损伤过程,即

图3 牵引分离定理Fig.3 Traction-separation in unit area

(10)

当材料达到所定义的损伤起始准则,便按照损伤演化规律进行破坏,本文采用B-K(Benzeggagh-Kenane)断裂准则来预测材料性能的退化,即

(11)

=+

(12)

=+

(13)

2 有限元仿真结果与分析

2.1 连接刚度的对比

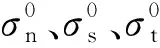

复合材料层合板连接结构的连接刚度包括轴向刚度和切向刚度,轴向刚度可以根据螺栓预紧力的加载产生的轴向位移计算得出,本文不做探究。切向刚度涉及层合板螺栓孔的变形、螺栓杆的剪切变形,以及胶层黏合力的影响,基于本文建立的有限元模型,对复合材料螺栓连接结构以及胶螺混合连接结构分别进行渐进损伤分析,其边界条件及载荷分布如图2所示,得出受载端 RP1点载荷-位移曲线,通过计算可得出切向刚度,见图4。

图4可以看出,胶螺混合连接结构的载荷-位移曲线存在一个明显的转折点,连接件位移达到此点时,连接件的刚度达到最大值,通过计算得其刚度为517.4 kN/mm,所受拉伸载荷大小为3 857 N。胶层曲线存在明显平缓阶段,表明在这个过程中,由胶螺混和连接转变为单纯的螺栓连接,连接刚度发生变化。经过平缓阶段后,胶层曲线的趋势与无胶曲线大致平行,此时刚度减小为212.5 kN/mm。由于胶层的整个胶面均能承受载荷,使连接结构的承载能力显著提高,连接结构的切向刚度明显增加,胶螺混合连接的切向刚度相比于工程上所用螺栓连接增加了143.5%,采用本文计算结果,胶螺混合连接在卫星承力筒的应用,不仅满足工程使用要求,而且力学性能得到极好的改善。

图4 载荷-位移曲线Fig.4 Force-displacement curve

2.2 螺栓孔挤压损伤分析

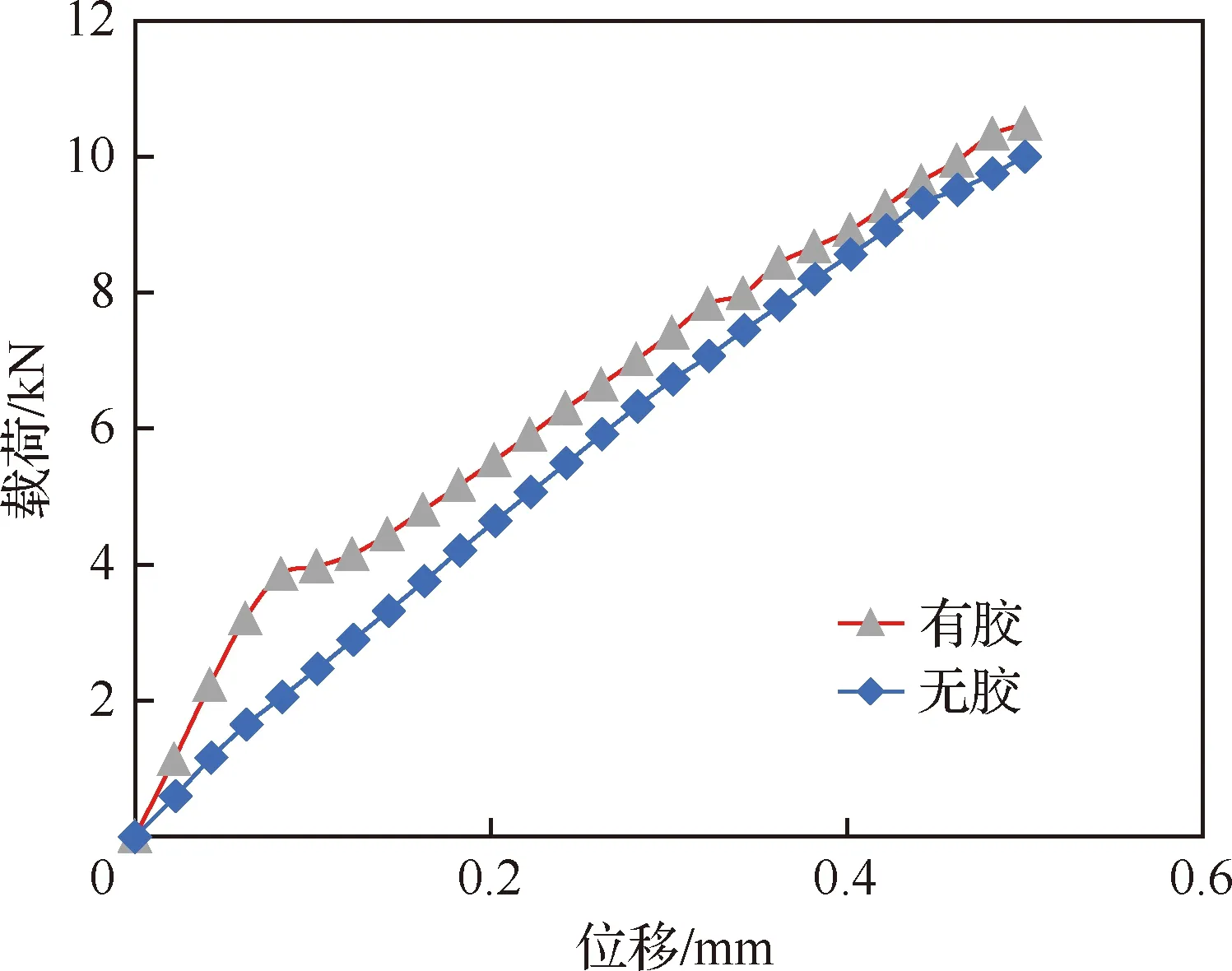

图5为螺栓连接模型在结构中的应力分布情况,可以看出,孔的上板左侧、下板右侧与螺栓的挤压接触面是出现应力集中区域,由于本连接结构形式为单搭接,偏轴加载导致螺栓挤压产生较大的偏斜,螺栓与上、下板表面接触区域也将产生应力集中,对该区域的层合板2种主要损伤进行分析。

图5 螺栓连接拉伸应力分布情况Fig.5 Tension stress distribution of bolted connection

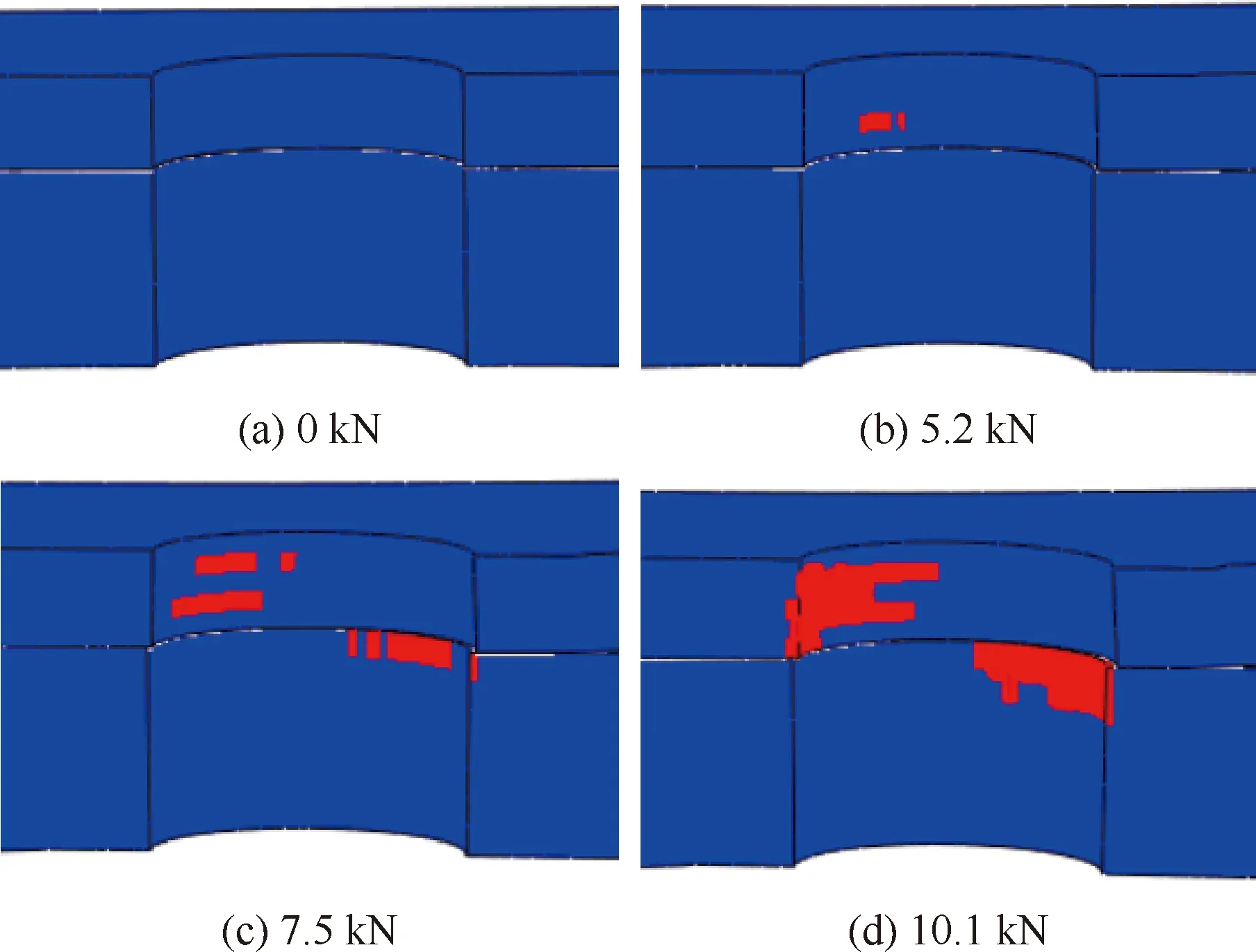

当单元应力不满足Hashin准则时,则说明单元发生损伤失效。图6表示在0~10.1 kN拉伸载荷下,螺栓孔纤维压缩损伤扩展图,当载荷为5.2 kN时,层合板上板最先出现单元损伤,随着载荷的增大,损伤沿着螺栓孔周向和轴向扩展。当载荷增加到7.5 kN时,层合板下板出现单元损伤,损伤趋势与上板相同,直到载荷为10.1 kN时,上板与下板与螺栓挤压接触面应力集中区域单元出现完全失效。

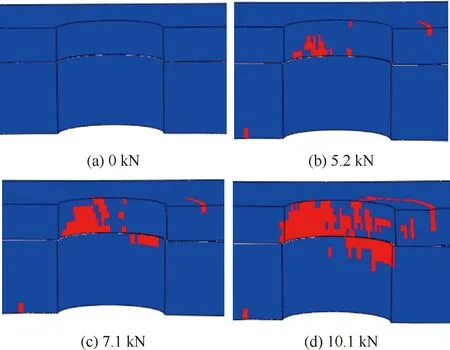

图7所示为0~10.1 kN拉伸载荷下,螺栓孔纤维基体剪切损伤扩展图,当载荷为5.2 kN时,层合板上板最先出现单元损伤,同时,由于螺栓的偏斜使得螺栓与层合板上下接触面应力集中单元出现损伤,之后损伤沿周向和轴向扩展,当载荷达到7.1 kN时,层合板下板出现单元损伤,随着载荷增加,损伤单元不断增加,当载荷为10.1 kN时,上板与下板螺栓孔挤压接触面上的单元完全失效。

从图6、图7可以看出,在最大拉伸载荷后,螺栓孔仅有周围挤压单元发生完全损伤,只有当层压板的某种损伤状态扩展到整个板宽或接头端部时,说明连接结构发生最终破坏,本文损伤扩展的程度远远达不到连接结构的最终破坏,表明在此拉伸载荷下仅存在微量破坏。

图6 纤维压缩损伤扩展Fig.6 Fiber compressive damage extension

图7 纤维/基体剪切损伤扩展Fig.7 Fiber/matrix shear damage extension

2.3 胶层的失效机制

在拉伸载荷作用下对胶层的失效破坏进行分析。本文模型中胶螺混合连接的失效首先是胶层的断裂,胶的脱离从复合材料层合板搭接区域的一侧向内部扩展,逐渐演变为两侧共同向内部扩展,直到完全断裂失效。

由图8可知,所有蓝色区域网格表示搭接区域连接面上的胶合力,其数值表示全部达到最大值,此时对应连接结构的最大切向刚度,胶层的脱离状态如图9所示;红色区域表明胶层达到脱离的临界值,对应于图4载荷-位移曲线中即将进入平缓阶段的临界点,胶层产生裂纹,随着载荷的增加,胶层因裂纹的快速扩展完全失效。

图8 胶螺混合连接胶层最大胶合力状态Fig.8 Maximum adhesive force of cohesive for bonded-bolted hybrid joints

图9 胶螺混合连接胶层脱离状态Fig.9 Detach status of cohesive for bonded-bolted hybrid joints

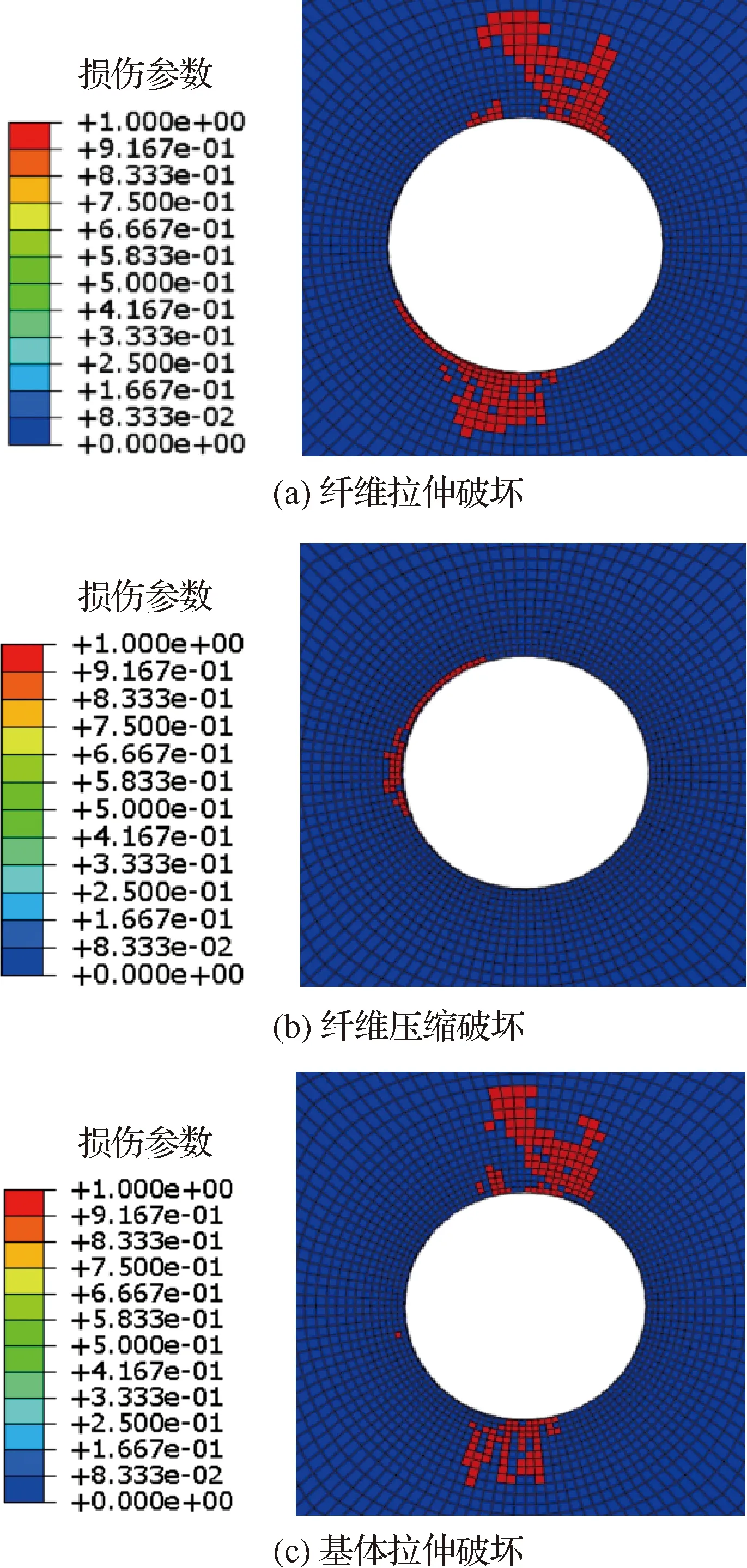

当胶层发生失效后,连接结构仅由螺栓承载。随着载荷的继续增加,复合材料层合板将会发生微量破坏,图10取载荷位移为0.35 mm时上板0°铺层的损伤情况(红色部分)。可以看出,层合板损伤主要因为纤维和基体的拉伸破坏。

图10 胶螺混合连接层合板0°铺层损伤Fig.10 Laminates damage on 0° ply for bonded-bolted hybrid joints

3 试验验证

根据本文得出的螺栓连接的连接刚度,对卫星承力筒试验件进行力学试验及有限元仿真分析,将试验结果与计算结果进行对比,验证本文提出方法的有效性及准确性。

3.1 试验件

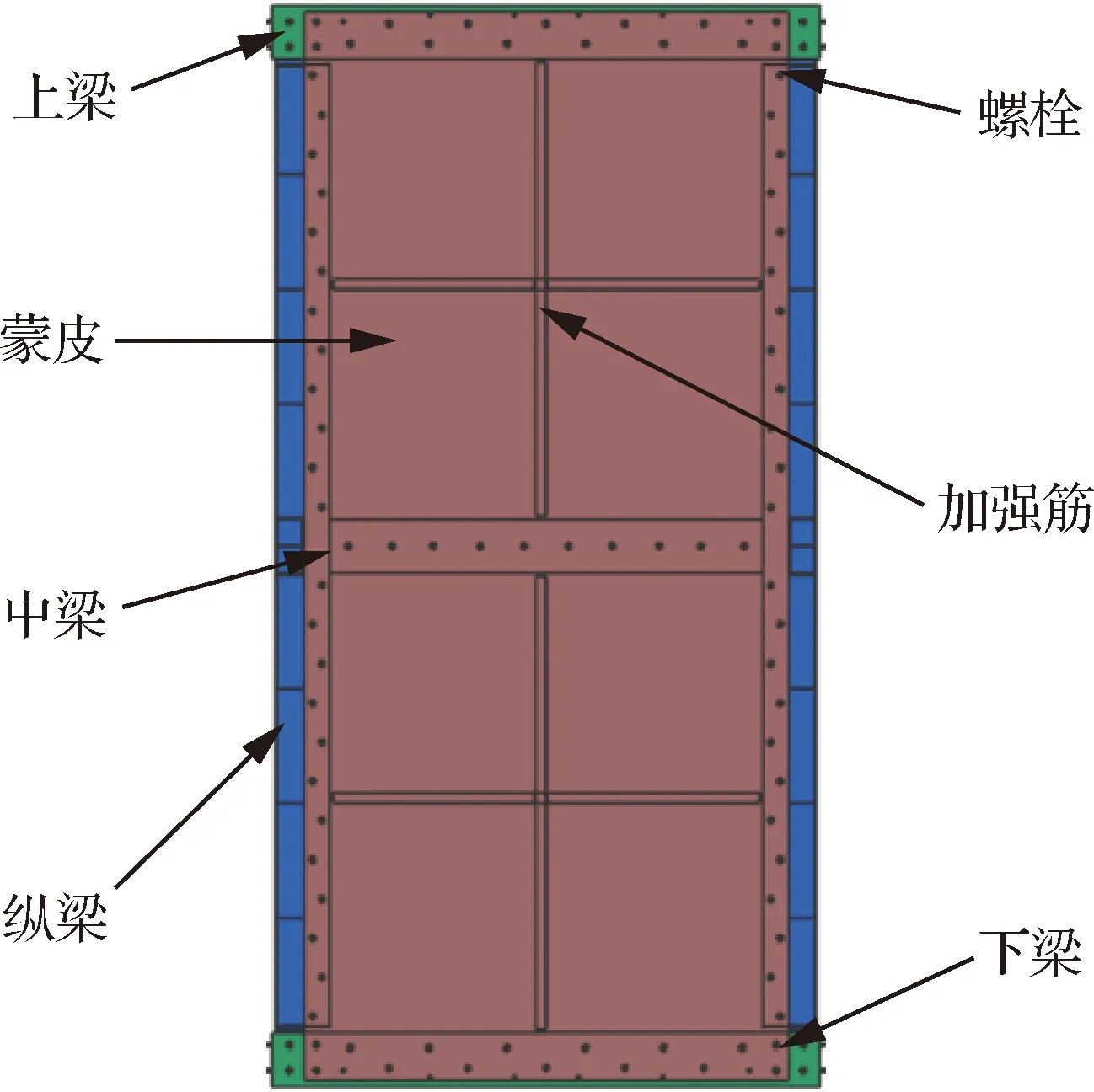

对某卫星承力筒的试验件进行了拉压试验,该试验件由复合材料层合板、M6内六角螺栓连接构成,如图11所示,复合材料均采用的碳纤维氰酸酯预浸料SYT55G/C1413铺制而成,单层厚0.2 mm,纤维体积含量57%。试验件骨架呈日字形,2根纵梁和3根横梁框进行胶螺混合连接,一侧存在蒙皮,蒙皮与骨架采用88个M6内六角圆柱头螺栓进行纯螺栓连接,材质为1Cr18 Ni9Ti,弹性模量=200 GPa,泊松比=0.3,外侧蒙皮与骨架的铺层顺序与1.1节所建立的连接结构保持一致。在蒙皮上胶接2个加强筋,单元体总长1.6 m,宽0.85 m。

图11 承力筒框架Fig.11 Frame of bearing cylinder

3.2 试验

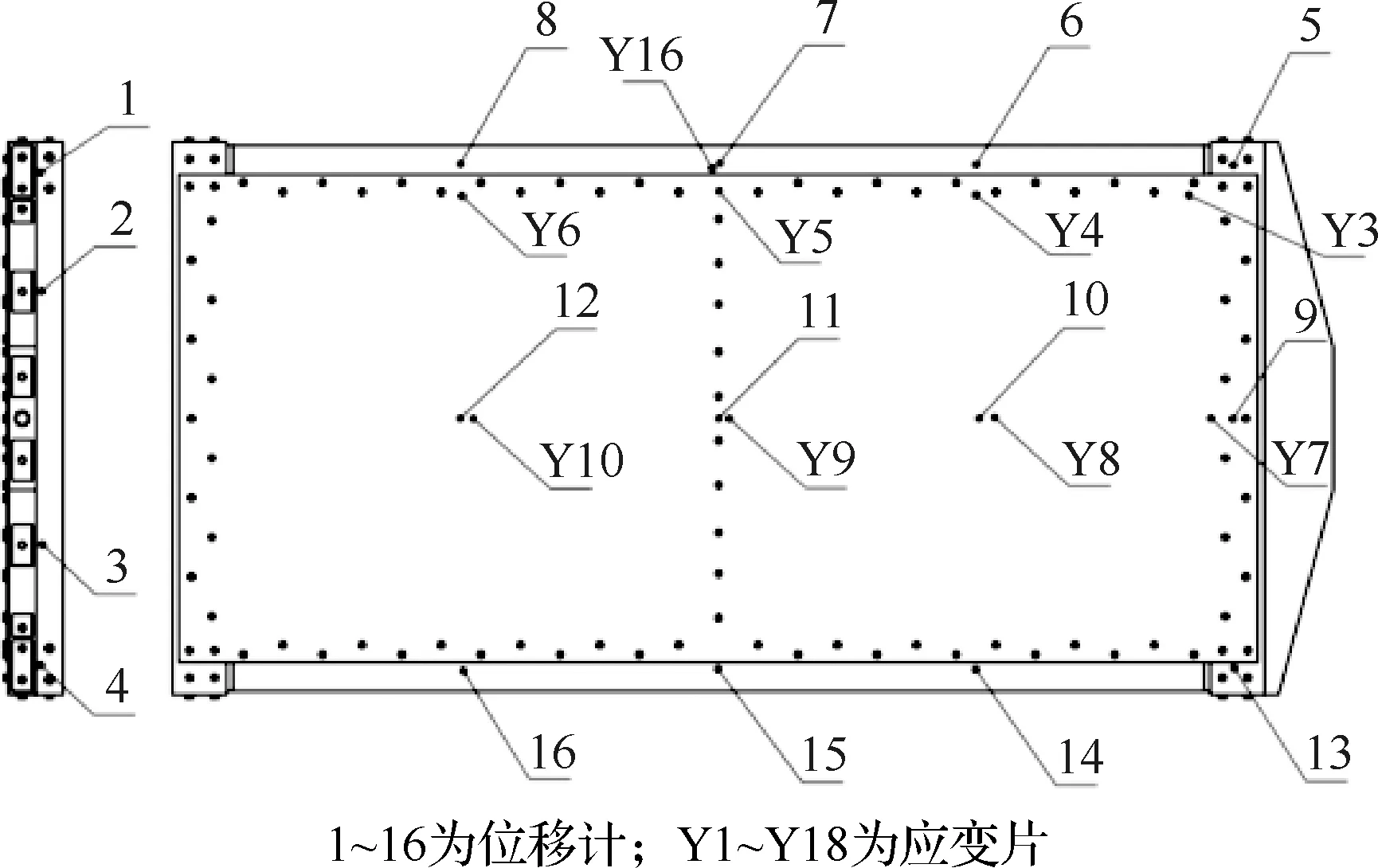

试验件拉伸试验在拉压试验机上进行,试验环境为常温干燥,试验时通过液压作动器完成对试验件的加载,试验件下梁端面与试验平台通过螺栓连接固定,上梁加载端与试验机液压作用器连接,为了尽量消除试验件在加载过程中由于偏心所导致的翘曲现象,将工装安装在靠近蒙皮一侧的上梁端面,使加载位置与试验件中性面尽量重合,装置如图12所示。加载时,试验件拉伸载荷增量为200 N,达到最大静拉伸载荷30 kN时,加载结束。蒙皮与上梁的螺栓以6 N·m的预紧力矩进行装配。试验件上安装有16个位移计(1~16),贴有18个应变片(Y1~Y18),测量位置见图13。

图12 承力筒试验装置Fig.12 Tensile test of bearing cylinder

图13 位移、应变测量点Fig.13 Measuring point of displacement and strain

3.3 有限元模型

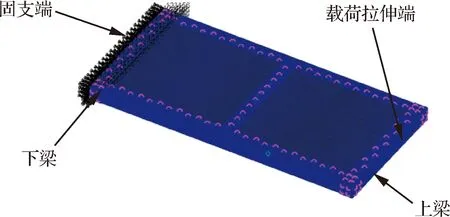

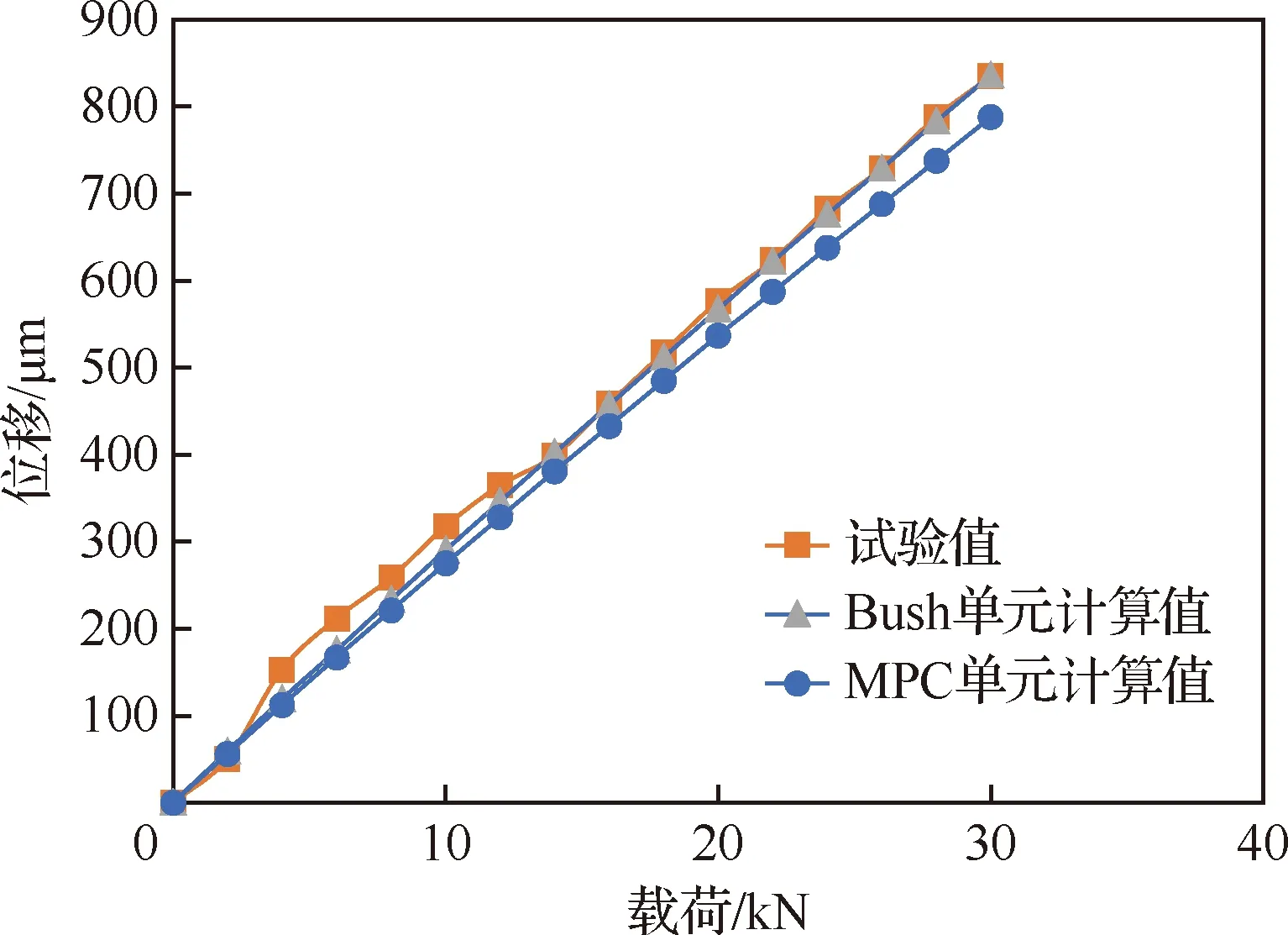

通过MSC.Patran创建有限元模型,试验件所有单元均为壳单元quad4,蒙皮与骨架之间的螺栓分别采用MPC连接单元以及设有螺栓连接刚度的Bush单元模拟,2种螺栓建模方式进行对比,采用2.1节所得刚度,模型边界条件如图14所示,试验件下梁固支,上梁受拉伸载荷,其加载区域与试验件工装安装区域一致。为了模拟真实的受力状态,试验件下梁全部约束固定,其余部件自由度全部释放,上梁自由拉伸,载荷大小为30 kN,并利用MSC.Nastran静力非线性计算模块106对有限元模型进行分析。图15和图16为MPC连接时的变形云图。

图14 有限元模型边界条件Fig.14 Boundary condition of finite element model

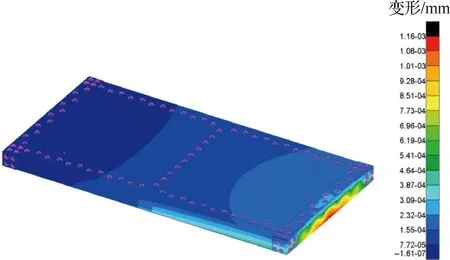

图15 MPC连接试验件X分量变形云图Fig.15 Test piece X component deformation contour of MPC connection

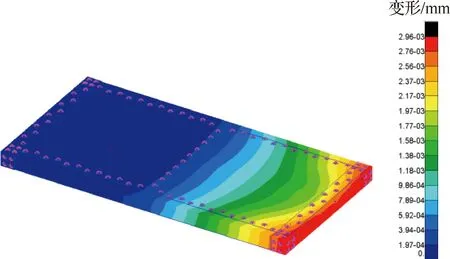

图16 MPC连接试验件总变形云图Fig.16 Test piece total deformation contour of MPC connection

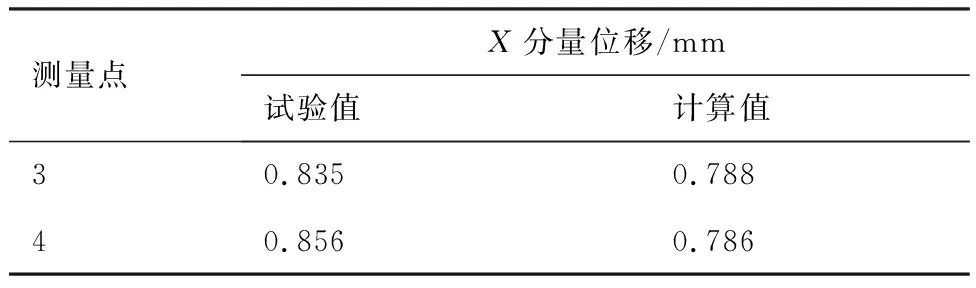

从图15、图16可以看出,试验件的变形整体合理,变形位移量随着靠近加载端逐渐增加。表3 为试验件测量点3、4的分量位移试验及计算值,误差分别为5.6%、8.2%,在工程允许误差范围内,说明试验件建模合理。

表3 测量点X分量位移Table 3 X component displacement of measuring point

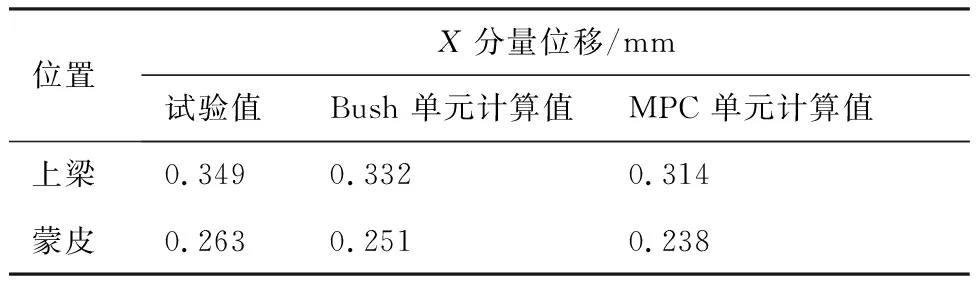

3.4 连接结构刚度的分析对比

基于仿真计算可知,加载后,上梁中间螺栓连接结构轴向位移变形最大,表4为此处上梁与蒙皮分量位移的试验值与Bush单元、MPC单元计算值的对比,通过计算可知,采用Bush单元计算值相比于MPC单元计算值误差减小了约5%。图17为加载后此处螺栓孔的状态,可以看出,螺栓孔在加载后并未出现裂纹损伤,孔周边仅有微量材料破损,并不影响安全性能。

表4 上梁与蒙皮X分量位移

图17 蒙皮螺栓孔及上梁螺栓状态Fig.17 Skin bolt hole status and upper beam bolt status

图18为试验件上梁测量点3的位移试验值、MPC连接单元及设有连接结构Bush单元的轴向位移,可以看出,相对于MPC连接单元,Bush单元的计算位移与试验吻合度很好,前期误差在10%左右,后期几乎完全为吻合,验证了用Bush单元建模方法的精确性。

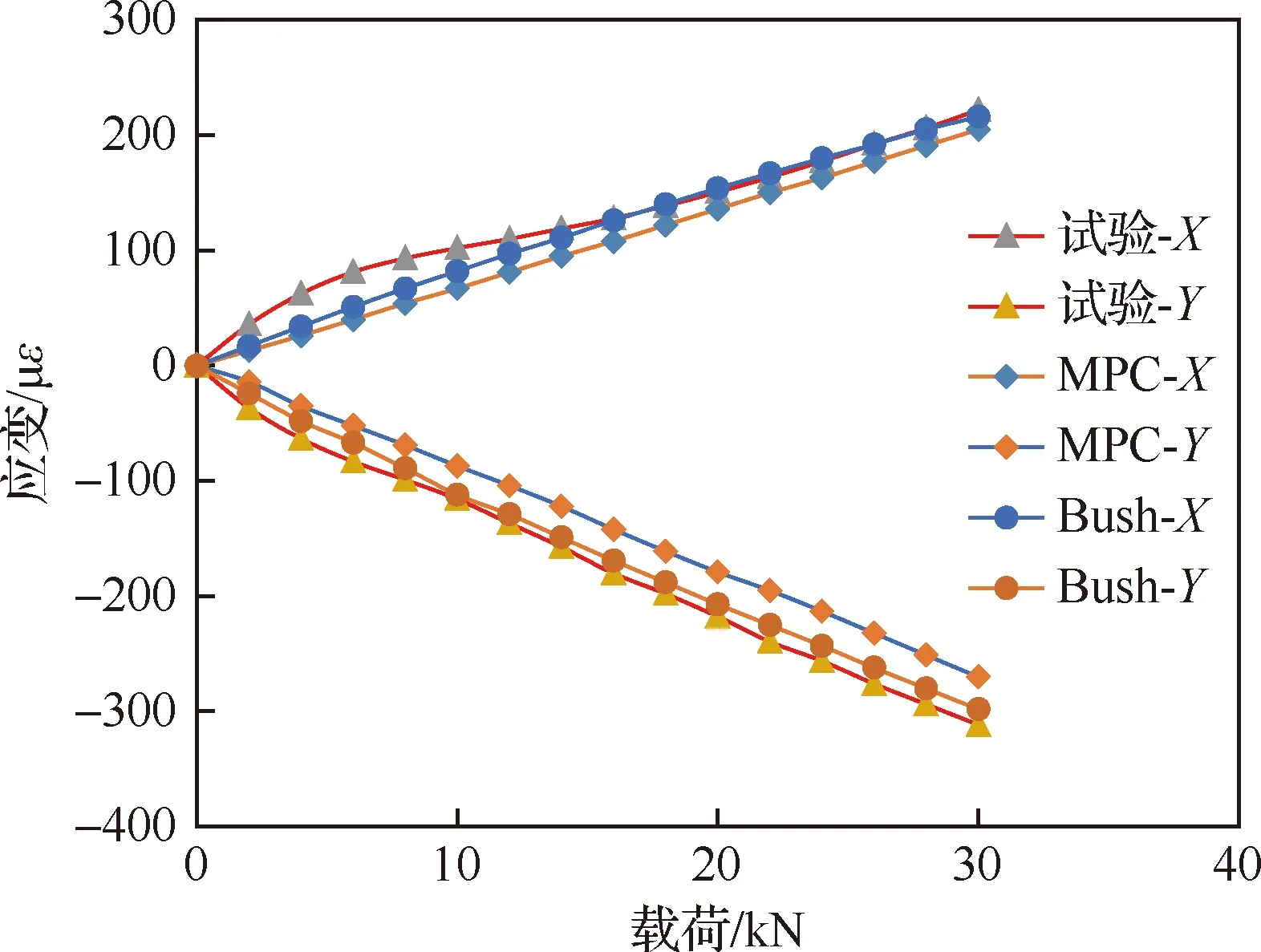

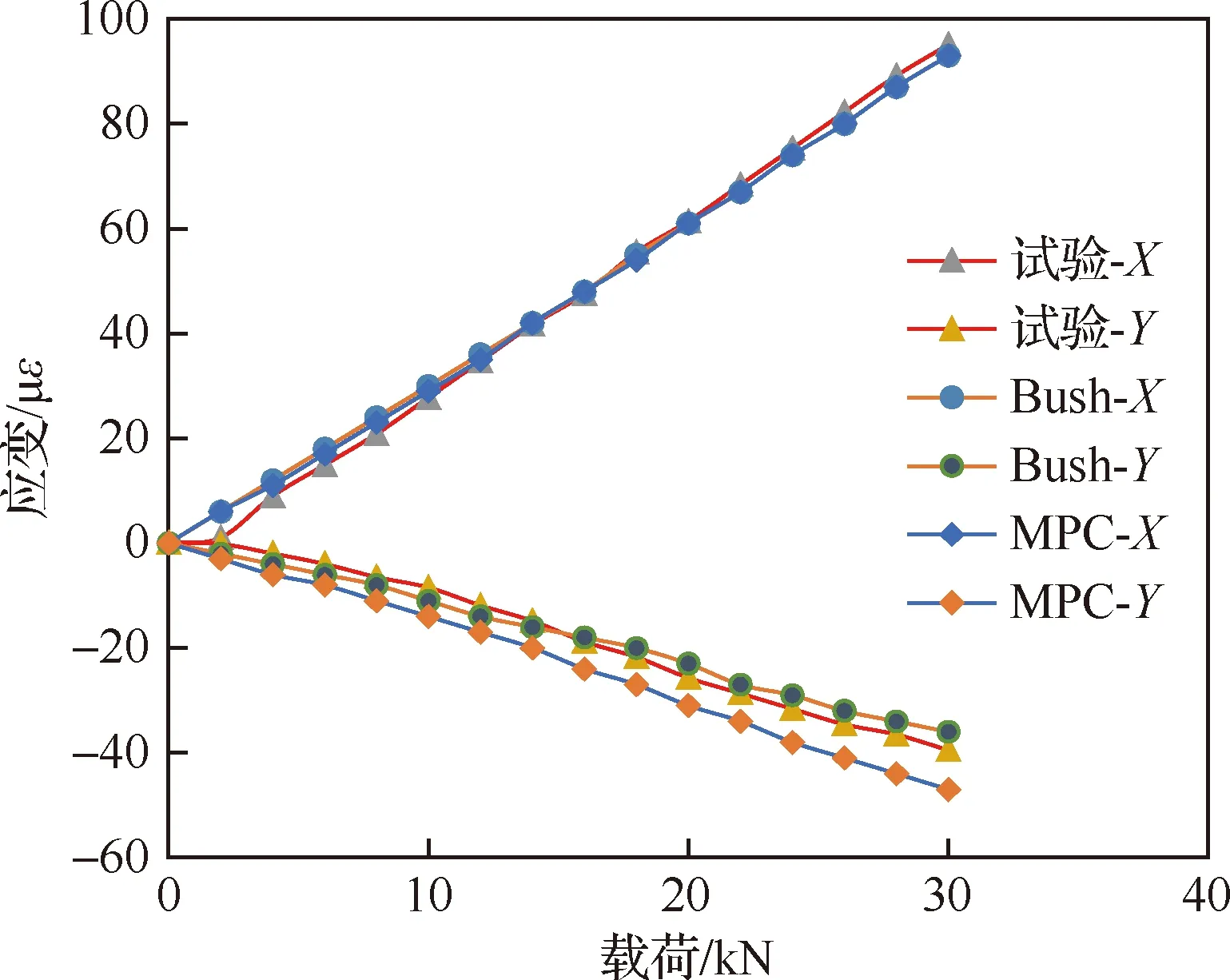

图19、图20给出了试验件拉伸试验过程及仿真计算应变片7和应变片4处的应变,2处应变片均贴于蒙皮外侧螺栓孔附近。拉伸载荷在0~30 kN范围内,分量应变与分量应变曲线

图18 测量点3位移Fig.18 Displacement of measuring point 3

图19 应变片7应变Fig.19 Strain of strain gauge 7

图20 应变片4应变Fig.20 Strain of strain gauge 4

线性增加,说明螺栓连接处并未产生结构完全损坏。分量应变试验值与仿真计算值吻合较好,误差大约减小了4%,但分量仍存在一定误差,试验件在侧向受力不均,以及螺栓孔处应变的复杂性均可导致误差的产生,鉴于误差不可避免性,应变曲线误差仍在可接受范围内,误差大约减小了9%。从应变曲线可以看出,应用Bush单元比应用MPC单元建模得出的应变比更接近试验值。

上述基于试验件的试验数据与仿真计算比较,验证了方法的合理性及有效性。研究表明:对多螺栓连接复合材料层合板的拉伸分析,螺栓连接的刚度的应用能精确体现试验件的力学仿真分析,结果更接近于试验值,在结构整体分析中,具有更高精度的计算值。

4 结 论

通过建立承力筒复合材料层合板连接结构渐进损伤模型,利用三维Hashin失效准则和Tserpes材料性能退化准则,研究连接处的微量损伤,结合承力筒试验件的力学试验,通过有限元分析螺栓连接结构的刚度对卫星承力筒试验件力学性能的影响,得出以下结论:

1) 基于ABAQUS子程序UMAT所实现的对承力筒复合材料层合板的微量破坏过程模拟,发现首先在螺栓孔两侧发生损伤失效,并且随着载荷的增加,损伤逐渐向层合板与螺栓孔挤压应力集中区域周向和轴向扩展。

2) 复合材料层合板胶螺混合连接在拉伸模拟中,首先由胶层和螺栓共同连接承载,当胶层发生失效后,转变为螺栓单独承载。胶螺混合连接的连接刚度比工程所用螺栓连接大143.5%,拥有更好的承载能力,满足工程要求,并为承力筒试验件连接结构的刚度分析有着重要的工程意义。

3) 基于复合材料层合板螺栓连接模型得出的载荷-位移曲线,可以合理地将连接刚度应用Bush单元代替MPC单元模拟螺栓,与试验结果相比,误差减小了4%~9%。对多螺栓复合材料层合板连接件拉伸性能的模拟计算精度更好,所提出的方法对具有连接结构形式的卫星力学分析具有一定的适用性。