基于蒙特卡洛-自适应差分进化算法的飞机容差分配多目标优化方法

2022-04-26荆涛田锡天

荆涛,田锡天

西北工业大学 机电学院,西安 710072

随着工业物联网、人工智能等新兴技术在制造业中不断融合发展,飞机制造过程正朝着智能化、自主化的方向发展。在飞机设计过程中,容差的合理分配与优化起着至关重要的作用。容差分配过紧,飞机性能增强、装配精度提高、零部件返修数量减少,但零部件精度提高的同时制造过程中报废量增加,所需工装以及设备精度要求更高从而导致零部件的制造成本提高。容差分配过松,零部件制造容差范围扩大,报废量降低零部件制造成本降低,但飞机的装配精度下降、性能降低而且零部件返修数量增多。因此,合理的容差分配可以平衡制造成本与装配精度之间的关系。传统的容差分配是依靠工艺人员的经验决定的,具有很大的不确定性和误差,很难平衡制造成本与装配精度之间的关系。国内外学者分别从容差分配模型及优化方法进行深入研究。

在容差分配模型方面,从初期的线性关系模型随着制造场景的改变逐渐改进为指数关系模型和倒数平方模型。在实际制造过程中,物理环境中存在不确定因素,导致产品存在不同程度的质量损失,因此为了全面考量制造成本与制造精度之间的均衡性关系,众多学者对质量损失模型进行深入的研究。Taguchi和Woodall提出了质量损失与容差之间的函数关系式。Maghsoodloo提出了一种最小化总成本的方法。通过整合在装配过程中Taguchi质量损失函数和成本-容差函数作为目标函数,优化得到单个部件的最佳容差范围。Ye和Salustri开发了同步公差综合方法,以最大程度地降低组件的制造成本和质量损失成本。Hsieh同时考虑了零件制造成本、制造工艺能力等因素,建立了成本容差优化模型,同时确定了总成本最小的合理容差。Rao等采用两种非传统方法同时为简单的线性装配体的综合制造成本和质量损失构建模型,该方法适用于设计和制造高质量或低成本产品的情况。杨将新和顾大强采用神经网络的高度非线性映射原理建立了成本-公差模型。赵延明等、吴文和张伟社、彭和平等考虑了多种约束之间的关联性,建立了基于多重关键特征的公差设计方法。然而,在飞机制造过程中,复杂多样的制造工艺也会影响容差合理的分配。Sanz等和Mckenna等通过分析制造工艺数据明确制造工艺与容差分配模型之间的关系,并通过新颖的建模方法将工艺与成本关联起来,进一步提高容差分配的精确性。

在优化方面,由于容差分配模型是一种非线性多变量模型,优化求解困难。国内外学者已经提出了各种优化方法使得在满足装配精度约束的条件下制造成本、质量损失达到最低。主要分为两类:数值分析法和智能优化算法。其中,数值分析法包括拉格朗日乘数法(Lagrange Multiplier Method, LMM)、随机整数规划法(Random Integer Programming, SIP)以及牛顿迭代法(Newton-Raphson Method, NRM)。近年来,随着智能算法的快速发展,许多学者将智能算法应用于容差分配优化设计中。Zhang等采用模拟退火算法优化非线性容差分配模型。Prabhaharan等在研究装配偏差控制方法中提出连续蚁群算法(Continuous Ant Colony Algorithm, CACO)用于最小化关键尺寸偏差并分配基于成本的最优公差。Haq等使用遗传算法(Genetic Algorithm, GA)来设计齿轮系和超越离合器各个组件的最佳公差,以实现所需的装配精度、最低零件拒收率和最低的制造成本,并与常规优化方法进行对比分析算法优化性能。Krishna和Rao采用全局收敛性更好的分散搜索算法优化基于最小制造成本分配设计公差和制造公差模型。Prabhaharan等考虑几何公差对质量以及制造成本的影响,采用分散搜索算法优化目标函数。Coelho提出了一种基于高斯算子改进的自组织迁移算法(Self-Organizing Migration Algorithm, SOMA),以解决超越离合器组件的加工公差分配问题,并将使用SOMA和G-SOMA方法获得的仿真结果与文献中使用几何编程、遗传算法和粒子群优化的结果进行了比较,展示了改进算法的优越性。此外,非主导排序遗传算法(Non-Dominated Sorting Genetic Algorithm-II, NDSGA-Ⅱ)、非支配排序遗传算法(Non-Dominated Sorting Genetic Algorithm-I, NDSGA-I)等智能优化算法被应用于容差分配模型优化当中。目前所提出的容差分配模型优化算法主要是针对简单组件的容差分配,而飞机、卫星等复杂产品组件的容差分配模型优化方法,由于组件偏差非线性叠加的问题导致优化局部收敛、优化精度差等一系列研究缺陷。

综上所述,目前对容差分配模型及优化方法的研究已有一定的研究成果,但针对复杂产品的容差分配过程适用性仍存在一定的缺陷。飞机装配过程中偏差的非线性叠加导致容差分配模型的优化求解效率低下,无法满足装配精度与制造成本的均衡性控制要求。为此,本文从装配性能、制造成本、质量损失3个方面构建容差分配模型;提出基于蒙特卡洛-自适应差分进化算法 (Monte Carlo-Adaptive Differential Evolution Algorithm,MC-SADE)的优化方法。其中, MC方法对偏差的非线性叠加过程进行前处理,改进的SADE算法对容差分配模型进行多目标优化求解;最后结合某型飞机登机门部件装配案例验证所提方法的有效性。

1 多目标容差分配模型构建

飞机容差分配方案制定过程中,零组件设计人员、工艺人员以及制造人员从不同角度提出对容差分配方案的要求。主要从以下几个方面考虑:飞机的装配性能、制造成本、质量损失。本着均衡制造成本与装配精度之间的关系,分别面向制造成本、装配性能、质量损失建立容差分配模型,进而建立多目标优化模型。

1.1 面向制造成本的容差分配模型

制造成本表示为单个部件的制造成本乘以所需部件数量之和。制造成本用表示,其计算公式为

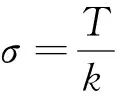

(1)

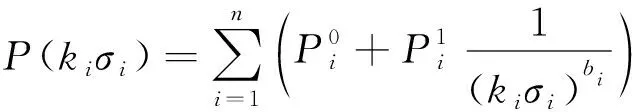

式中:为生产合格产品所需合格零/组件的数量;为单个零组件制造成本,其计算公式为

(2)

式中:为加工零件时的基本成本;为加工零件时因容差变化而可调的最大成本;为第个零/组件关键特征的制造偏差;为容差对成本的影响指数。

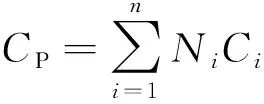

之前的研究中分析了替代工艺对容差分配模型的影响。加工零件特征时,满足精度要求的加工工艺有多种,当选择不同的加工工艺时造成的加工成本不同,为了平衡加工成本与制造精度之间的关系,并为工艺设计人员选择合适的加工工艺提供理论指导,替代工艺对容差分配模型的影响必须要考虑。单个零件的质量特性服从近似正态分布,当工艺设计人员对零件进行公差设计时,将满足零件功能要求的公差值除以固定值(一般为3)得到标准差。计算公式为

(3)

零件加工尺寸的值一般可以作为选择制造工艺的依据,也表明了该工艺加工条件的允许偏差。而零件加工尺寸的值通常与零件规格有关。每种工艺都有对应的容差范围,不同的工艺对应不同的容差范围。图1为与制造成本的函数关系。针对A零/组件不同工艺的不同范围,造成不同的制造成本。考虑到这一点,提出了一个与工艺相关的成本-容差模型。这个模型有助于将产品设计与制造联系起来,其数学模型表达为

(4)

和的值对单个零件的制造成本有较大的影响。当的取值范围固定时,随着的取值增加,零/组件容差概率密度的分布更加离散,满足装配性能的制造零/组件的概率更低,但加工成本也在降低。因此,在满足制造精度的同时,对的值进行了优化,以尽量减少制造成本。

图1 不同工艺下σ与制造成本之间关系[32]Fig.1 Relationship between σ and manufacturing cost for different processes[32]

1.2 面向装配性能的容差分配模型

装配性能是飞机各个部件设计生产必须要满足的条件。其核心指标就是各个配合特征的偏差,因此在进行容差分配时装配性能是否满足是关键目标之一。装配性能主要体现在零件的关键特征以及不同零/组件之间的特征配合要求。装配性能通常采用表示,∈[0,1],值越大表示装配性能越高。根据航空产品数据库中值与容差值之间的数据关系进行拟合,通常采用-指数与幂指数混合的关系模型进行表达:

()=-+e-

(5)

式中:、、为拟合参数;为制造偏差。为了综合表达各个零/组件偏差与最终装配体装配性能之间的关系结合式(3)引入新的表达方式:

(6)

1.3 面向质量损失的容差分配模型

在复杂装配体制造过程中,由于加工环境、工人、仪器等不可消除的影响,零件尺寸几乎不可能在标定值。随着制造误差的增大,产品性能会逐渐降低,当不满足所需性能要求时,就会出现产品的质量损失。

Taguchi和Woodall指出质量损失是容差的二次表达式,由于产品特性偏离其目标值而造成的质量损失,用来估计平均成本。Haq等提出了质量损失表达式:

(7)

式中:为质量损失成本;为尺寸链单边公差叠加的极限值;为质量损失系数;为第个零/组件关键特征的制造偏差。然而,所提出的质量损失模型定义了具有单一质量特性的产品特征。对于飞机和汽车等复杂产品,必须要结合用其他相互关联的质量特性或不相关的质量特性来表示。为了准确评估质量损失,必须考虑替代制造工艺对质量损失的影响。结合式(3)建立基于替代工艺的质量损失模型:

(8)

1.4 多目标模型构建

基于最优化方法中的广义非线性多目标规划方法,提出面向装配性能、制造成本、质量损失的容差分配多目标优化模型:

(9)

其物理含义为每个零/组件面向装配性能、制造成本、质量损失所占有不同的权重,进而影响综合性能评判指标()。为了使得装配体综合性能评判指标()最小化,必须对与单个指标相关权重、、进行求解,判断各个指标所占的具体权重,进而对、进行优化求解,选择合适的加工容差使得装配体的性能以及成本等各个方面达到最优值。由于层次分析法在求解权重参数的定量和定性标准方面的效率,被用作本文多目标模型权重参数的决策方法。

2 基于MC-SADE的优化方法

飞机容差分配是大规模非线性优化问题,非线性主要是指装配偏差传递过程和容差与优化目标的非线性关系。多工位装配偏差传递过程的非线性关系使得容差优化结果较差,同时决策变量较多,现有的启发式搜索算法的全局搜索性较差,存在局部最优解;飞机装配的层次结构使得优化效率低下不利于并行设计。因此,针对上述问题,提出MC-SADE优化方法,其中MC方法在样本初始化过程中能够充分适应飞机装配偏差的多种分布状态的特点;SADE算法在全局搜索性和求解效率上相比于其他启发式算法有更大的优势。

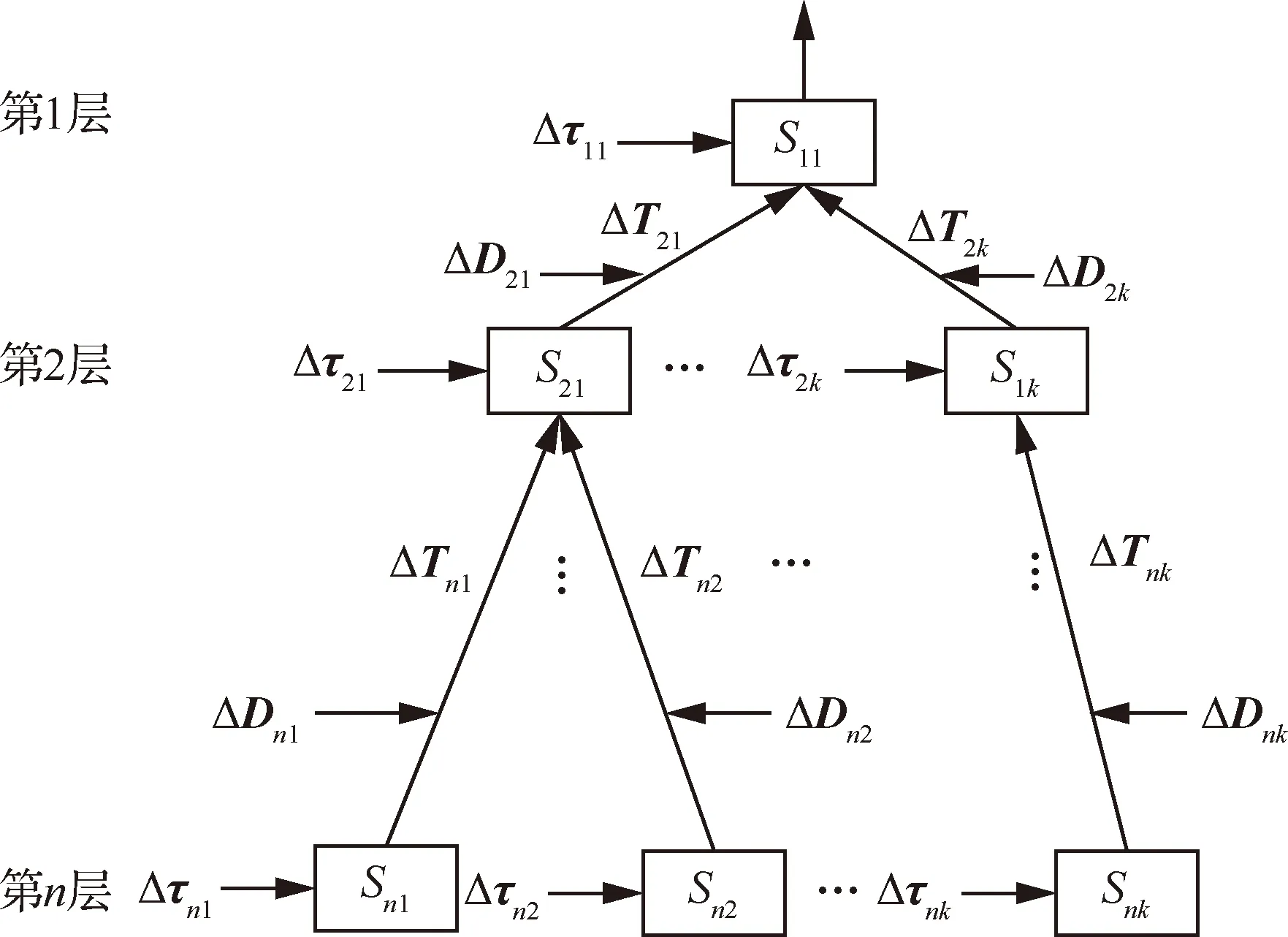

2.1 基于MC方法的偏差非线性叠加前处理

为了以直观、显性的方式表达装配偏差传递过程中的相关信息以及输入输出之间的关系,将装配偏差传递过程表达为非线性关系视图。如图2 所示,其结构依据装配的层次关系分成层,第1层包含节点;第2层包含节点、、…、2;第层包含节点1、2、…、。每一个节点依据装配约束组合成上一层次装配体,同时包含了约束关系、输入偏差、输出偏差。其各个字母代表含义分别为:、、…、为装配顺序图层节点。在装配偏差传递过程中,零/组件之间的配合特征对偏差传递具有直接影响,在装配工艺设计之初会为配合特征指定初始容差范围,因此,其非线性关系视图中不表达源偏差信息图层节点。Δ、Δ、…、Δ分别为、、…、上的关键控制特性(Key Control Characteristics, KCC)偏差向量(包括由工装夹具引起的偏差信息、装配过程中新引入的待装零部件弹性变形偏差信息以及随机误差信息),如Δ为上的KCC偏差向量。其值的获取可以通过组合测量方式获得,其矢量方向的获取可以通过装配顺序信息获得。Δ、Δ、…、Δ分别为为、、…、上的关键产品特性(Key Product Characteristics, KPC)偏差向量。Δ、Δ、…、Δ为各个层级之间装配工艺偏差及工位转换重定位偏差向量(有些零/组件装配过程中不涉及到工位转换,其工位转换重定位偏差为0)。其传递过程如图2箭头所指方向,如Δ为输入的KCC偏差向量,Δ为的输出KPC偏差向量,Δ为输入的KCC装配工艺偏差及工位转换重定位偏差向量。

基于以上分析,图2可以看作是KCC偏差、装配工艺偏差及工位转换重定位偏差依据装配层次关系“从左至右”、“从下到上”传递融合。

图2 装配偏差传递非线性关系视图Fig.2 Non-linear relationship view of assembly deviation propagation

依据装配的层次信息提取其非线性关系:

针对装配顺序图层中的最底层节点1、2、…、,KPC偏差与KCC偏差、装配工艺偏差、工位转换重定位偏差之间的关系数学模型:

(10)

(11)

式中:、分别为待装零/组件与已装组件的刚度矩阵;为装配体的刚度矩阵,可从有限元分析软件中提取。

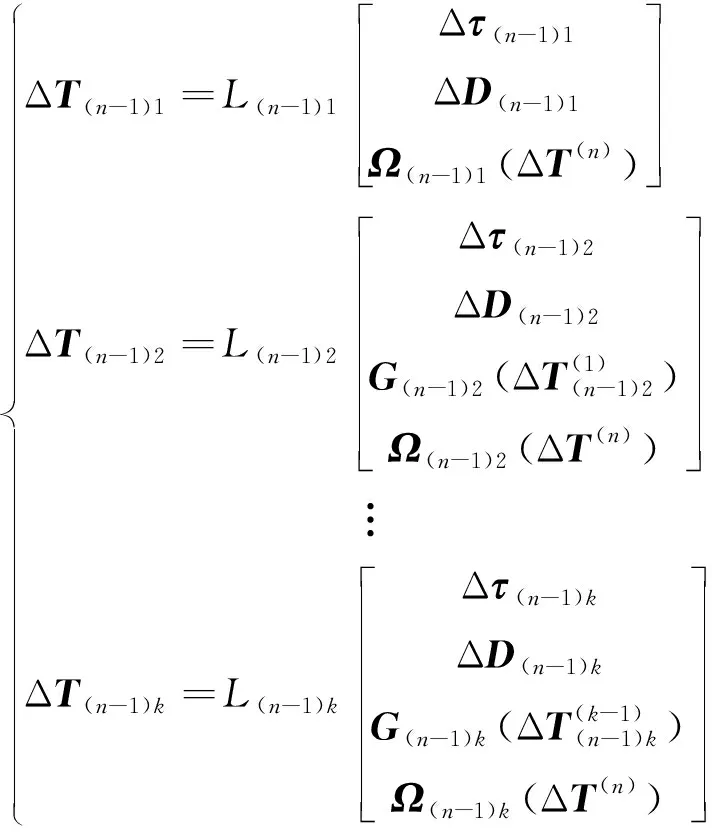

针对非线性关系视图的-1层中节点(-1)1、(-1)2、…、(-1),KPC偏差与KCC偏差、装配工艺偏差、工位转换重定位偏差之间的关系数学模型:

(12)

式中:Δ()=[Δ1Δ2… Δ]为第层中输出KPC偏差构成的向量;(-1)为选择矩阵,用于确定第层中哪些KPC偏差传递至(-1);其他变量如步骤 1所示。依次类推。

针对装配顺序图层的1层中节点,KPC偏差与KCC偏差、装配工艺偏差、工位转换重定位偏差之间的关系数学模型为

(13)

联合步骤1、步骤2、…、步骤可得整个装配过程中KPC偏差与KCC偏差、装配工艺偏差、工位转换重定位偏差之间的关系综合数学模型为

Δ=((Δ,Δ),(Δ,Δ),…,

(Δ,Δ))

(14)

式中:由、、…、决定。

以上针对多工位装配偏差传递非线性关系进行提取,从图树模型上解决了KCC偏差、装配工艺偏差、工位转换重定位偏差与KPC偏差之间的量化关系,即针对给定的KCC偏差,利用状态向量方程解算其对KPC偏差的影响,即对、、…、求解,进而求解出其数学量化关系。

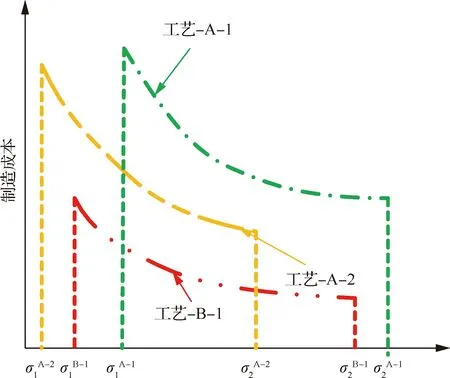

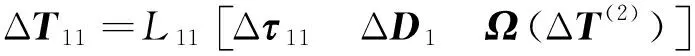

在优化多目标容差分配模型时,初始种群的选择对优化效率有很大的影响。在实际装配过程中,各部件的公差受不同的分布类型的影响,随着装配工艺的进行,偏差存在非线性叠加的情况,如图3所示。考虑到上述因素,MC方法提供了有效的解决方案。

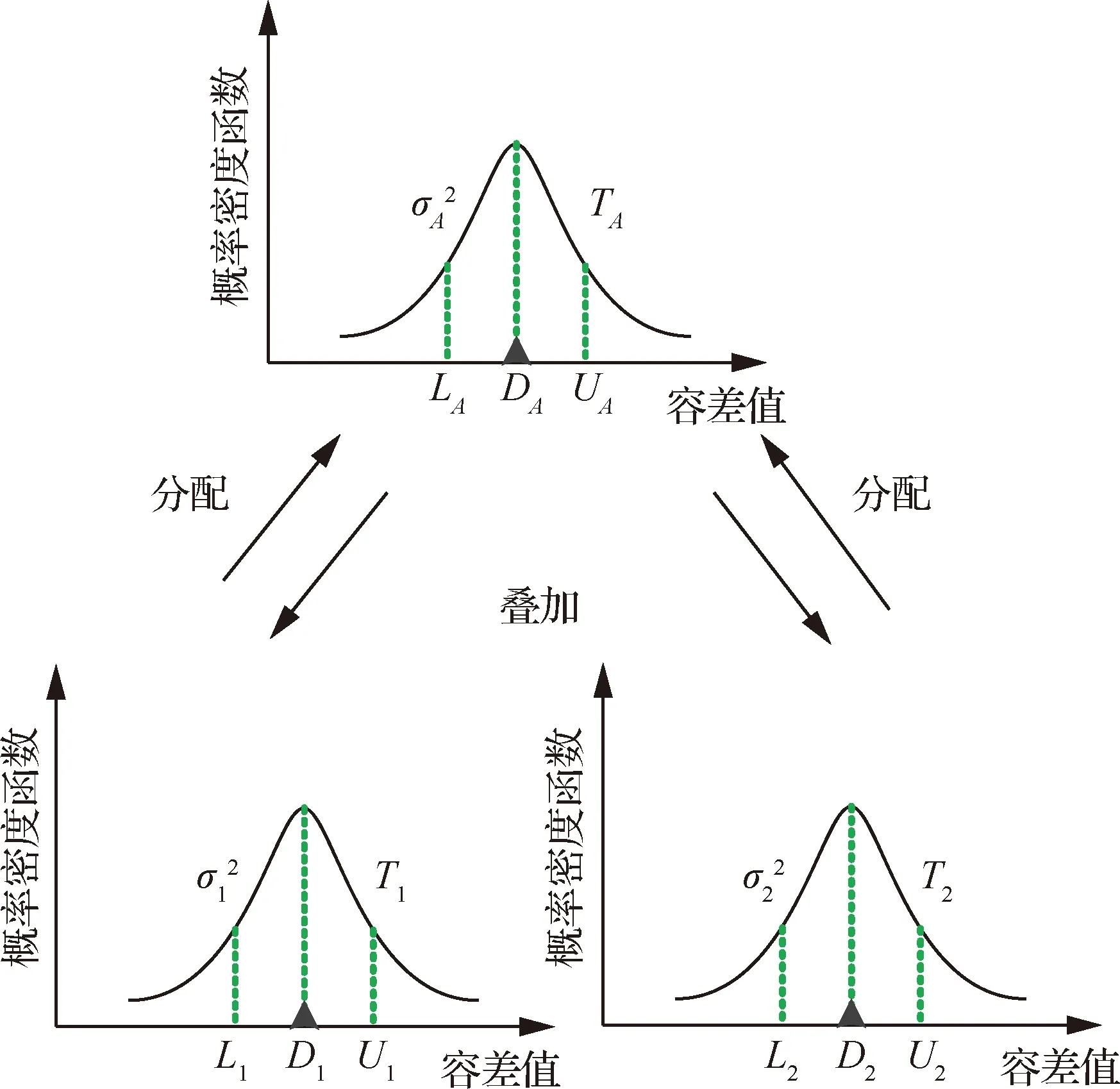

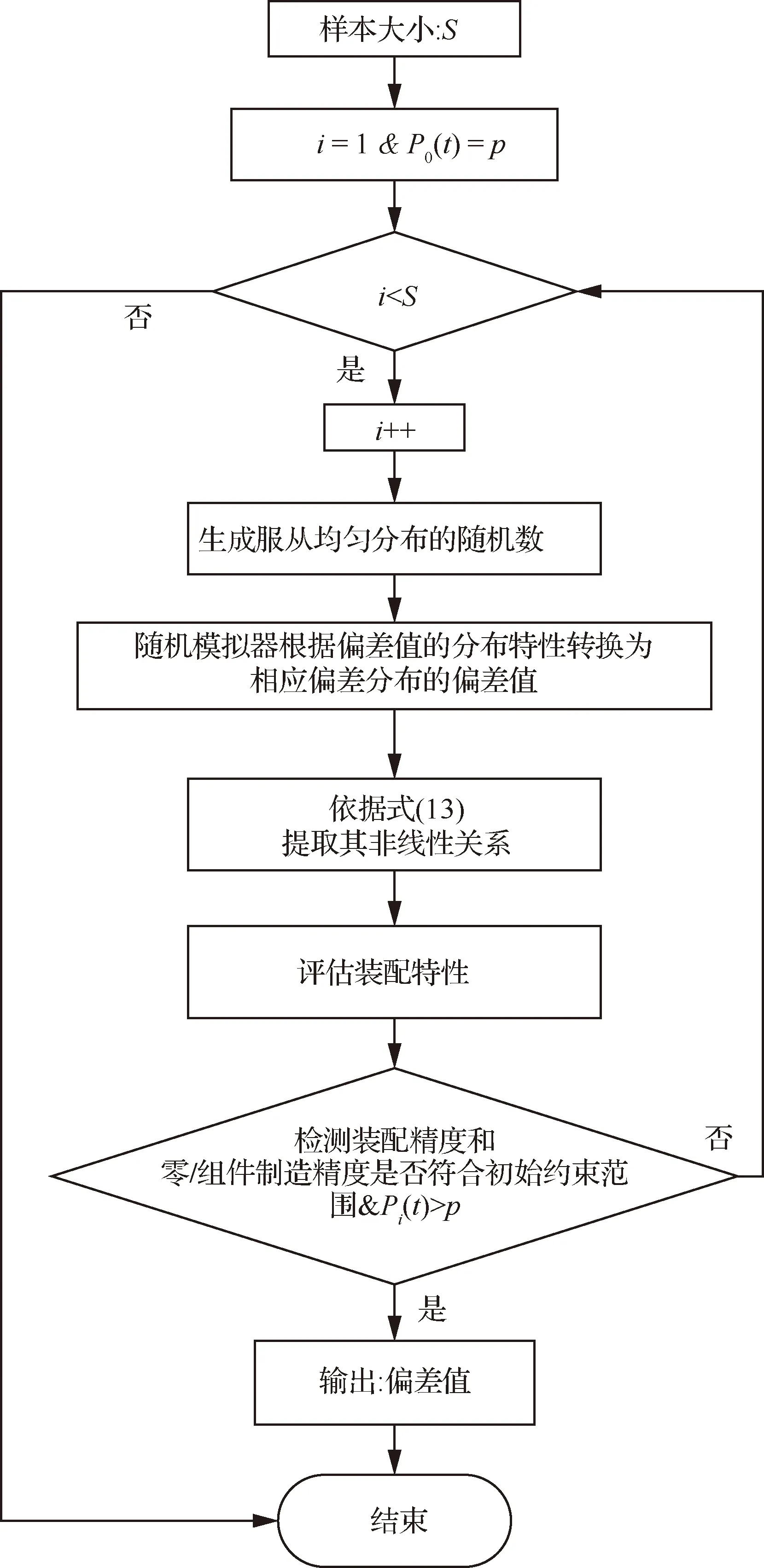

MC方法对容差分配的非线性处理流程如图4 所示。具体步骤为

获取零/组件公差信息以及定义初始样本大小。依据零/组件三维模型获取零件的公差范围,作为初始偏差值随机生成约束条件。初始化样本大小,装配精度分析的准确性随样本数量的增加而提高,但相应的会带来计算成本和时间的增加。

定义分布概率置信区间大小,当随机模拟器随机生成的偏差值满足装配精度的置信区间满足()>,则表明其随机生成偏差值符合容差分配要求。

生成服从符合分布类型的随机偏差。利用随机模拟器,基于公差信息,在所给定的公差域中进行随机抽样。抽样方式依据各类分布函数进行随机抽样,得到符合分布类型的随机偏差。

依据装配的层次信息提取其非线性关系,对非线性关系、、…、进行求解。

依据装配约束条件评估其装配特性,检验装配精度和零/组件制造精度是否符合初始约束条件。对于不满足约束条件的进行迭代循环重新筛选满足约束条件的初始偏差值。满足约束条件的值返回到步骤2判断其是否满足置信区间约束,满足则输出,否则进行循环迭代。直至达到给定要求的样本数量。

图3 容差分配与叠加Fig.3 Tolerance allocation and stack-up

通过以上步骤可以实现对容差分配优化的非线性前处理,输出的一系列偏差值在自适应差分进化算法中进一步优化分配,从而提高优化效率。

图4 基于MC方法的非线性前处理Fig.4 Nonlinear pre-processing based on MC method

2.2 基于SADE算法的优化方法

SADE算法主要包括四个阶段:种群初始化、突变阶段、交叉阶段、选择阶段。为了使其适应飞机容差分配特点,自适应差分进化算法的两个主要阶段分别改进。

2.2.1 突变阶段

通过蒙特卡洛方法处理过的初始种群大小为。然后,对种群中的每一个目标向量进行突变处理。Cui等提出了几种突变策略:

(15)

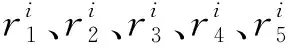

提出的容差分配多目标优化模型是一个多维自变量模型。为了提高收敛速度,必须扩大种群多样性。采用基于Lévy flight的变异策略和动态步长来覆盖搜索空间。Lévy flight是一种具有Lévy分布的步长随机搜索策略。研究表明Lévy flight对多维优化问题具有良好的效果。Lévy分布函数被定义为

(16)

(17)

(18)

式中:=;=1;为标准的伽玛函数。为了增加种群的多样性,将参数和设置为自适应变量的值。利用式(19)对Lévy分布中的参数进行了调整,以满足自适应状态。

(19)

式中:表示常数系数。突变阶段的突变策略表达为

(20)

(21)

2.2.2 交叉阶段

利用交叉阶段来增加群体的多样性和搜索过程中干扰参数向量的多样性。在交叉阶段,交叉变化采用:

(=1,2,…,;=1,2,…,)

(22)

式中:randb()为随机数模拟器在[0,1]之间的第个估计值;rnbr()∈(1,2,…,)为一个随机选择的序列;为交叉算子,越大,发生交叉的可能性就越大,通常一般保持在0.8左右。但是,考虑到差分进化算法中随机性的影响,差分算子为

=05×[1+rand(0,1)]

(23)

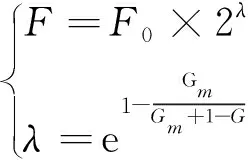

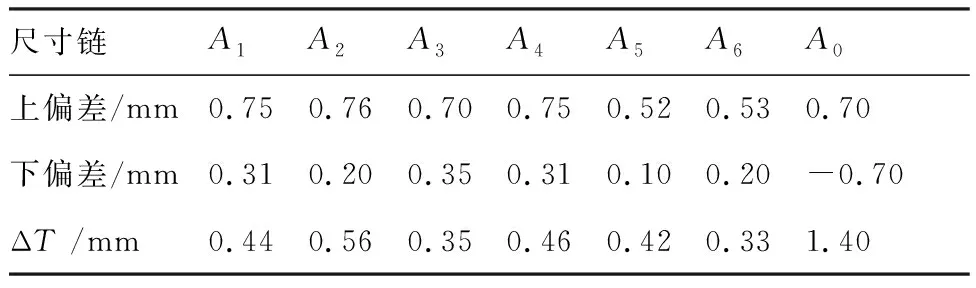

在选择阶段,针对优化场景,将()+1的适应度值+1()与()的适应度值()做比较,适应度值大的被淘汰,适应度值小的保存下来。MC-SADE的伪代码为

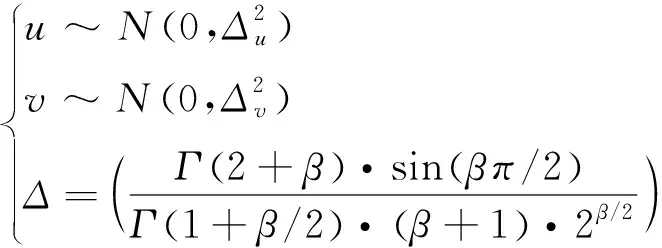

算法: MC-SADE输入参数: S, Np, Gm, F0, ki min, ki max, σi min, σi max目标结果: ki best, σi best∥最优容差分配结果1.[k, σ]← {[k1, k2, k3,… ki],[σ1, σ2, σ3, …, σi]}∥通过MC方法初始化种群,并采用式(9)评估适应度值R0(k,σ)2.G←0∥初始迭代次数3.开始4.while (G<=Gm) do5. for 每一个[ki, σi] do6. 随机选择三个索引值r1、 r2、 r37. 采用式(20)计算突变向量vi8. 采用式(22)计算交叉变化xi+19. 采用式(9)评估适应度值Ri(k,σ)10. 比较适应度值Ri(k,σ)和R0(k,σ),选择较小的值更新R0(k,σ)11. G=G+112. End for13. 输出优化结果(kσ)14. End while

3 案例验证

飞机登机门组件是中机身中精度要求最为严格的组件之一。由于登机门组件的结构特性,在装配过程中存在组件偏差非线性叠加问题。目前登机门容差分配仍然采用依据工艺人员经验确定再借助于容差仿真软件(Vis VSA)验证,无法从装配性能、制造成本、质量损失这三个方面进行均衡,造成一定的损失。因此,为了改进登机门组件传统容差分配方式的缺陷,借助于本文所提容差分配方法以验证其有效性。

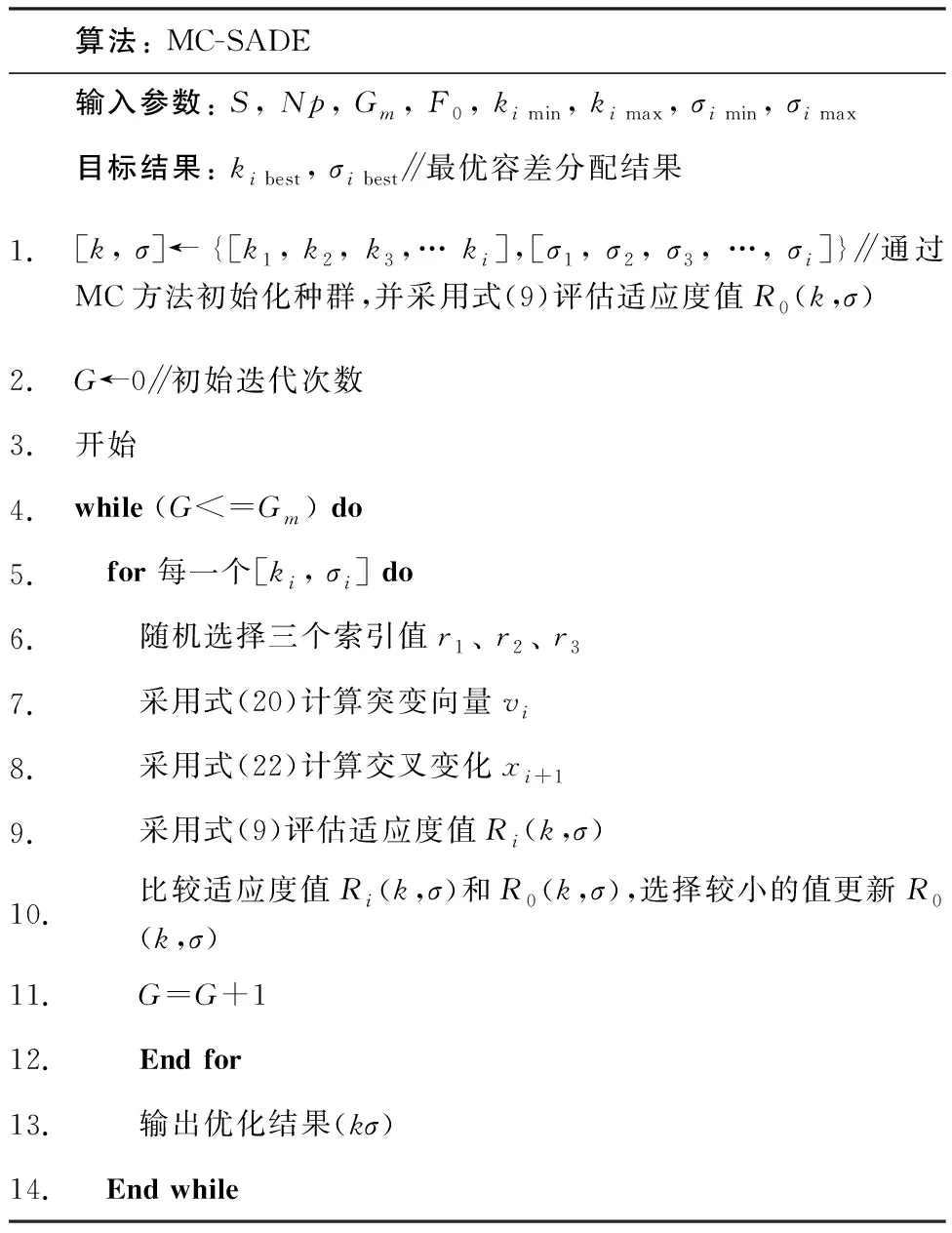

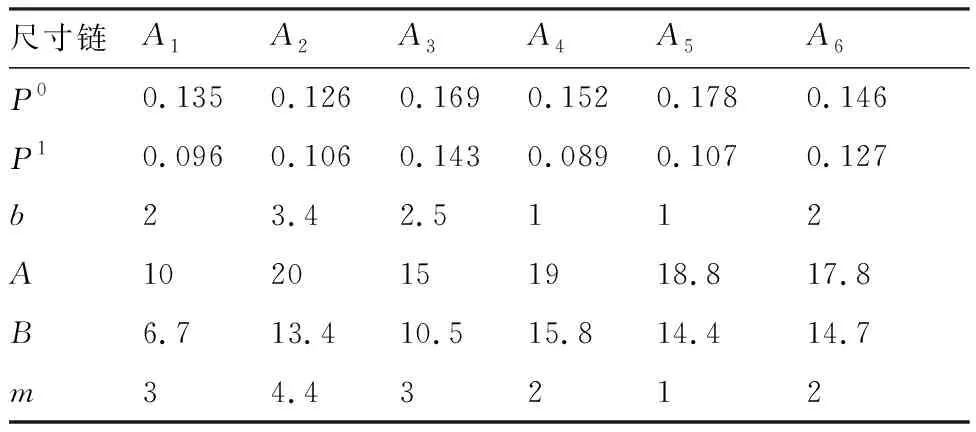

登机门组件的装配尺寸链如图5所示,是封闭环尺寸,、、、、、分别为组成零部件的尺寸。为门体的径向高度,为机身尾翼的蒙皮厚度,为门体的蒙皮厚度,为门框厚度,为登机门体与机身框架之间的垫圈厚度,为机身框架的厚度。各个尺寸的初始制造精度约束范围如表1所示。

图5 某型飞机登机门组件装配尺寸图[32]Fig.5 Assembly dimension drawing of a certain type of aircraft boarding gate[32]

表1 制造精度约束[32]Table 1 Constraints of manufacturing accuracy[32]

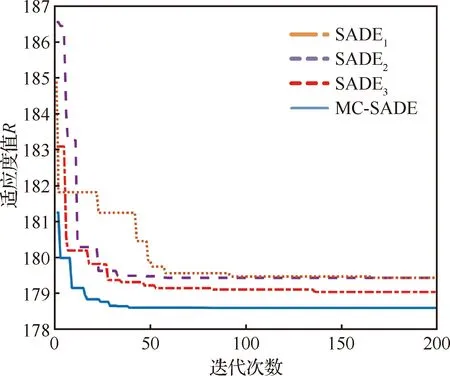

3.1 容差分配模型构建

依据式(9)分别面向制造成本、装配性能、质量损失构建多目标优化模型,模型中的各个参数取值基于航空企业专家数据库使用MATLAB拟合求解,其各个参数的取值如表2所示。装配尺寸链由6个组成环和一个封闭环组成,以机身框架为基准,装配偏差的传递路线为→→→→←←。对于组成环容差分配模型分析的3个目标:装配性能、制造成本、质量损失,根据层次分析法,假设参与决策工程技术人员的判断经验所建立的决策矩阵为

(24)

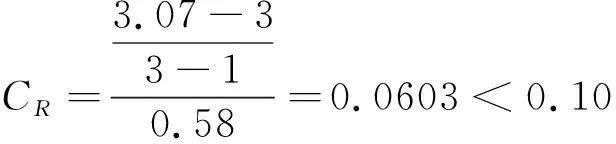

对决策矩阵的列向量做归一化处理,计算得到各个目标所占的权重值为=0.64,=0.26,=0.10。计算判断矩阵的最大特征值为=3.07。计算判断矩阵的一致性指标为

(25)

满足一致性指标的条件,因此认为判断矩阵具有可以接受的一致性。

表2 拟合参数[32]Table 2 Fitting parameters[32]

3.2 模型优化

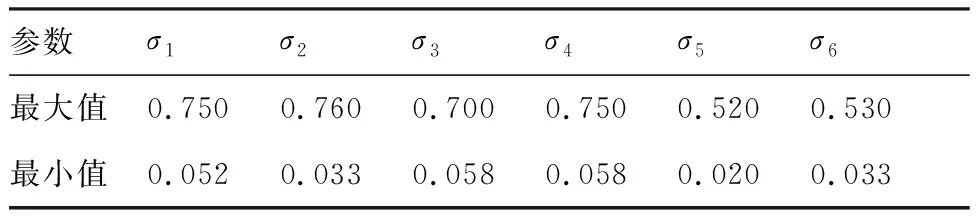

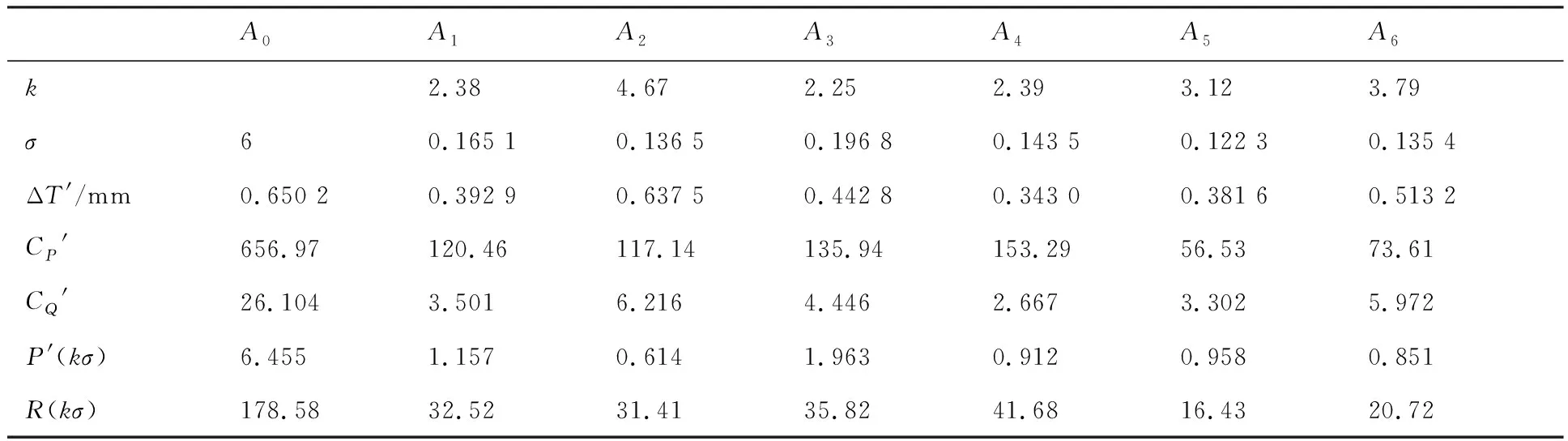

选择MATLAB作为编程软件实现容差分配模型的优化求解。的值是一系列与规格相关的常数,Wang等证明了的值不一定是固定值,一般情况下,取值范围为1≤≤6。MC-SADE算法的输入参数如表3所示。通过式(3)可以得到对应的每个的约束范围,如表4所示。为了验证所提出的混合优化策略的有效性,以相同的输入参数选择式(15)所示的SADE 3种突变策略和Lévy flight改进的突变策略来优化求解案例的容差分配模型。如图6所示,SADE、SADE、SADE分别表示式(15)所示的3种突变策略,结果表明改进后的算法迭代敛速度快,优化求解精度分别提高了0.56%、0.53%、0.29%,表明该算法的收敛性和稳定性更好。

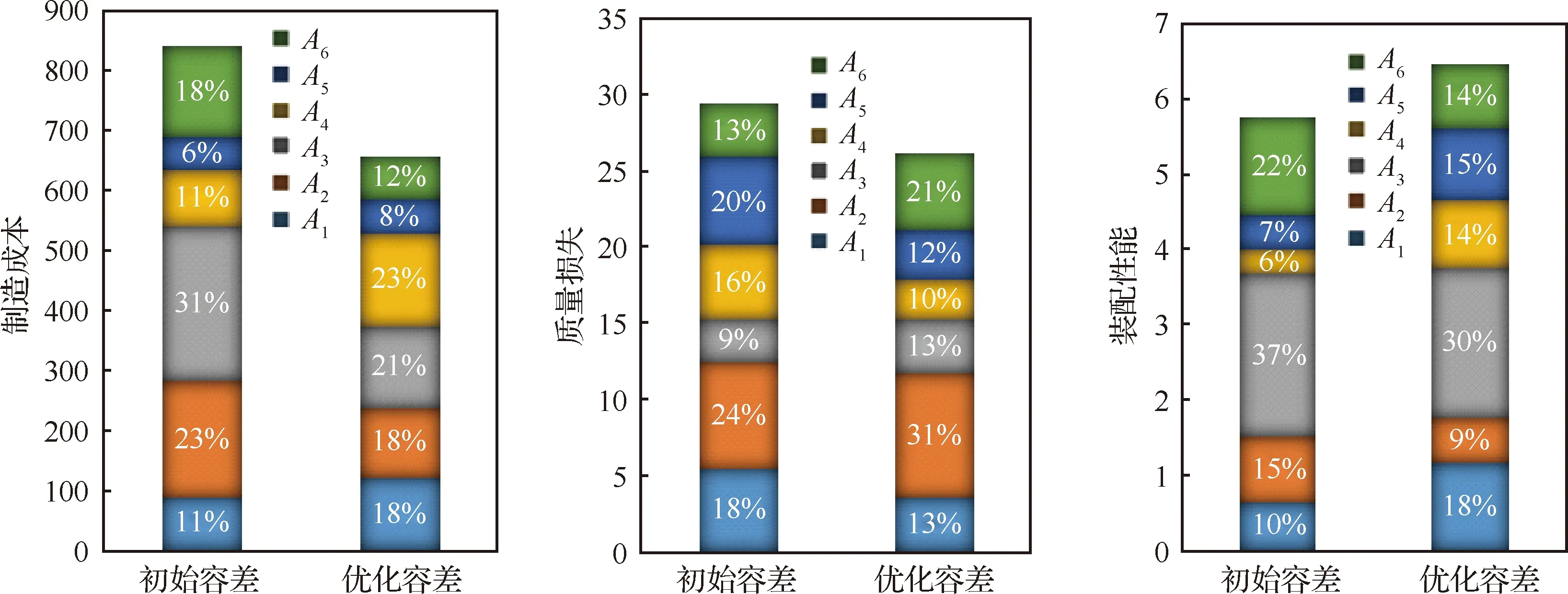

优化结果如表5所示,分配容差为0.650 2 mm,与装配精度约束进行比较,表明公差分配结果可用。由图7的结果显示,相比于表1 所示的初始容差分配值,优化容差分配使得制造成本降低了21.78%,质量损失降低了11.12%,装配性能提高了12.28%。对于装配要求较低的、、,适当调整和使公差分配值减小,增加了制造成本同时也增加了质量损失,但与此同时为其它高制造成本的加工特征(、、)提供了容差扩大的空间,减小了、、的制造成本,降低了质量损失,整个产品的装配性能得到了提高。如果降低制造成本高的部件的精度要求,提高对制造成本低的部件的精度要求,在满足总装配精度的条件下,有利于将制造成本和质量损失降到最低,产品装配性能得到提升。在理论意义上实现制造成本、质量损失、装配性能之间的均衡关系。

表3 MC-SADE输入参数Table 3 Input parameters of MC-SADE

表4 σ的约束条件Table 4 Restrictions of σ

图6 适应度值演化Fig.6 Evolution of fitness value

表5 优化结果Table 5 Optimization results

图7 初始容差与优化容差各项指标对比Fig.7 Comparison of indicators of initial tolerance and optimized tolerance

4 结 论

1) 针对飞机装配过程的多工艺的特点,考虑替代工艺对容差分配模型的影响,分别面向制造成本、装配性能、质量损失构建容差分配模型。

2) 针对飞机装配偏差的非线性传递的特点,提出MC-SADE算法对容差分配模型多目标优化求解。首先,对装配偏差的非线性传递关系采用树图模型进行关系建模;再次,采用MC方法对样本进行前处理,使得初始样本满足偏差的非线性传递特点;最后,采用Lévy flight概率分布改进的SADE算法进行优化求解。

3) 采用某型飞机登机门部件验证所提方法。与传统SADE优化策略相比,求解精度分别提高了0.56%、0.53%、0.29%,表明该算法的收敛性和稳定性更好。相比于初始容差分配,优化容差分配结果使得制造成本降低了21.78%,质量损失降低了11.12%,装配性能提高了12.28%。能够更加高效准确的为飞机复杂部件的装配过程进行容差分配。