飞机壁板复杂载荷试验技术

2022-04-26王彬文陈向明邓凡臣柴亚南

王彬文,陈向明,邓凡臣,柴亚南

中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065

壁板作为民用飞机机体结构最典型的结构形式,是机体结构的主要承力部件,如机身壁板、机翼壁板、尾翼壁板等。壁板结构通常需要考虑在压缩与剪切载荷下的稳定性问题,以及在各种复杂载荷下的疲劳与损伤容限问题,壁板试验在整个积木式验证过程中占很大比重。

机身壁板结构按其所处的位置一般可分为顶部壁板、底部壁板和侧壁板;机翼壁板、平尾壁板按所处位置分为上壁板和下壁板,而垂尾壁板可分为左右壁板,但受力状态与平尾和机翼壁板类似。

壁板结构受力复杂,机身壁板主要承受拉伸/压缩、剪切、弯曲和内压载荷;翼面壁板主要承受拉伸/压缩、剪切和气动载荷,此外,机翼壁板还承受燃油引起的油压载荷。在进行壁板强度性能试验评定时,必须综合考虑这些复杂载荷形式,以尽可能模拟壁板结构真实受力状态。在过去的几十年中,由于受试验技术所限,通常只能通过筒段、盒段等全尺寸部件结构才能实现复杂载荷边界的模拟。但大型机身筒段与机翼、垂尾、平尾盒段制造成本高、生产周期长,如果新机研制过程中所有的壁板选型/选参试验都采用筒段和盒段等全尺寸试验件来完成,将给飞机研制带来巨大的研制成本。因此,近年来国内外研究人员与机构开展了大量的飞机壁板复杂载荷试验技术研究和试验装置研发,并取得了诸多研究成果,为降低飞机研制成本、加速飞机研制提供了有力保障。

1 飞机壁板结构受力状态

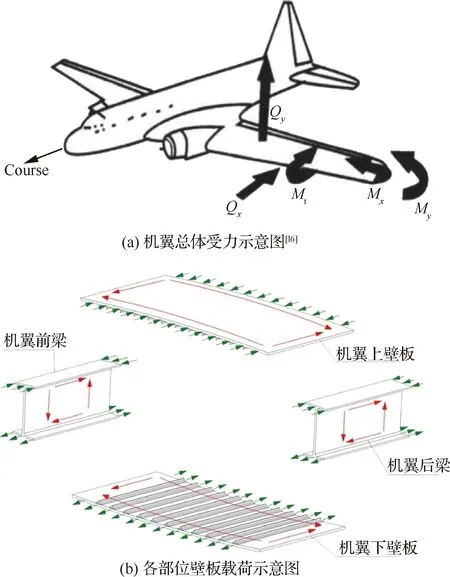

1.1 翼面壁板

机翼的外载荷主要包括3类:空气动力载荷、其他部件/装载的集中载荷、机翼结构自重。图1为机翼结构的受力状态,由以上3类外载荷所引起的内力包括:剪力、弯矩和扭矩。图1中,轴为航向,轴为展向,轴垂直向上。机翼上下翼面的不同压力差产生升力,气动力使机翼承受弯矩和扭矩,并在翼根处达到最大。机翼弯矩则通过上翼面的压缩载荷,下翼面的拉伸载荷,以及梁腹板的剪切载荷来平衡。一般机翼具有后掠角,在外载作用下将承受较大的扭矩,需通过上下翼面壁板和前后梁形成的闭室承剪来传递扭矩,并在机翼根部与中机身承受的弯矩平衡。因而,机翼上壁板通常承受压剪复合载荷,结构设计需充分考虑上壁板的稳定性问题。下壁板通常承受拉剪复合载荷,通常考核其疲劳和损伤容限性能。另外,大部分飞机的燃油都存储于机翼结构中,且具有一定的压力,在过载作用下,使得机翼壁板在承受面内载荷的同时还需承受较大的面外压力。对于局部壁板来说气动力属于小载荷,通常在壁板试验中将其忽略。水平尾翼与机翼的受力状态类似,而垂直尾翼并不产生升力,但会因飞机的偏航产生交大的弯矩。

图1 机翼壁板受力状态Fig.1 Schematic diagram of loads for wing panel

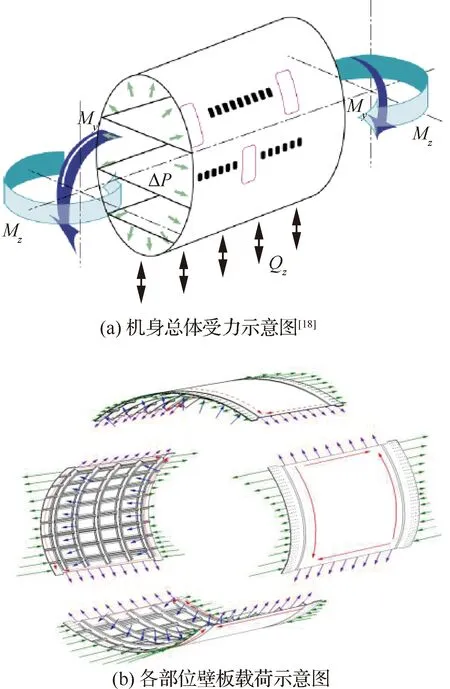

1.2 机身壁板

机身壁板的载荷主要来源于机身结构自重、舱内乘员与货物重量及其惯性载荷,以及舱内增压产生的增压载荷,图2为典型机身壁板受力状态(图中坐标系与图1相同)。

机身承受因结构、舱内乘员与货物引起的弯矩和舱内外压力差Δ产生的轴向/环向拉伸力,顶部壁板承受弯矩引起的轴向拉力,并沿着壁板环向截面不断变化,顶部拉伸正应力最高,并向机身两侧方向逐渐减小。因增压载荷引起的环向和轴向拉伸应力均匀分布。除此之外,顶部壁板还承受飞机偏航引起机身发生扭转和弯曲产生的剪切应力。底部壁板受载形式与机身顶部壁板类似,只是弯矩引起的轴向载荷由拉伸变为压缩,其他载荷类型不变。机身顶部和底部壁板受载如图2(b)所示。

机身侧壁板因弯矩产生不同方向的轴向力,从靠近顶部壁板的拉伸逐渐变化到靠近底部壁板的压缩。增压载荷导致侧壁板上产生均匀恒定的轴向和环向载荷,但因舷窗和舱门等开口的影响,会引起应力不均匀的分布。侧壁板除了承受因扭转产生的剪切载荷外,还要承受结构、舱内乘员与货物重力引起的剪切载荷,扭转剪切载荷恒定,而重力引起剪切载荷不断变化,靠近机翼时达到最大。2种剪切载荷相互叠加后,侧壁板承受着不断变化的剪切载荷。充压引起的环向载荷与顶部/底部壁板相同。图2(b)给出了机身侧壁板典型受力状态。

图2 机身壁板受力状态Fig.2 Schematic diagram of loads for fuselage panel

2 翼面平直壁板试验技术研究进展

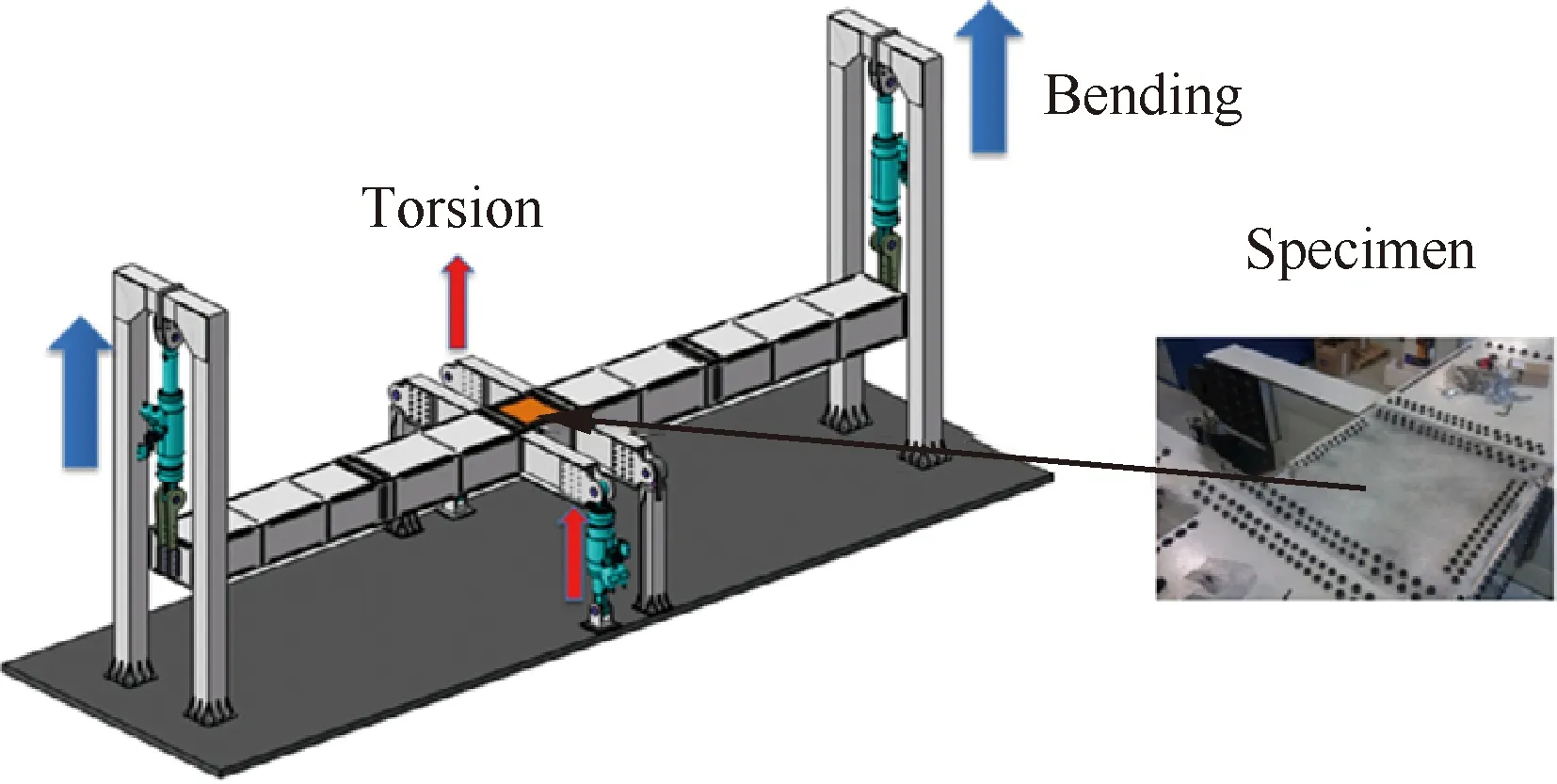

翼面壁板复杂载荷试验通常是通过由上下壁板和2个前后梁假件组成的封闭盒段进行试验,如图3所示。通过对盒段施加弯扭载荷实现对上壁板的压剪复合和下壁板的拉剪复合载荷的施加,做密封处理后还可以施加内压。由于盒段下壁板处于拉剪状态,而拉伸会提高剪切屈曲载荷,通常是上壁板先失稳破坏,下壁板达不到考核目的,造成试验件的浪费,试验成本较高。因而,近年来越来越多的研究人员和机构开展了大量低成本的壁板复杂载荷试验技术研究。

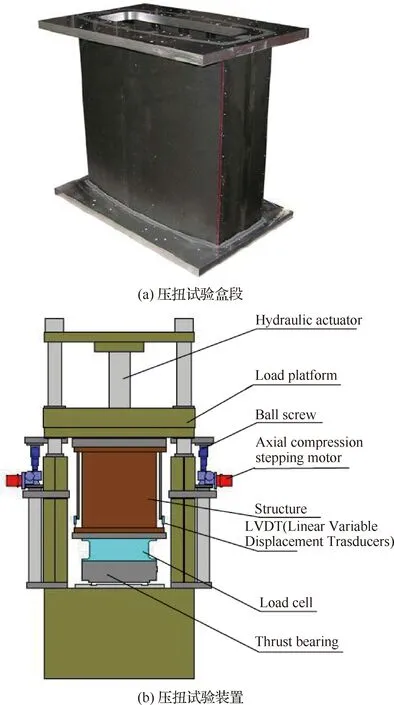

Cordisco和Abramovich等利用4块壁板组成的封闭盒段进行了压扭耦合试验研究,封闭盒段由2块含4筋条的大壁板和2块含1根筋条的小壁板在4个角通过螺栓连接而成,通过对封闭盒子(图4(a))施加压缩和扭转载荷,实现壁板的压剪复合载荷施加,试验装置如图4(b)。类似地,Bisagni和Cordisco还进行了圆筒的压/扭及其复合试验,研究了加筋壁板在压剪复合载荷下的后屈曲承载特性。

Serra等将壁板试验件用螺栓固定在由2个工字梁组成的箱体的上表面,并在箱体两端连接2个纵向的盒段用来施加弯曲载荷,在两端连接面上伸出2个横梁用来施加扭转载荷,横梁一端连接作动筒,一边与地面固定。试验件处于四点弯曲状态,使试验件只承受面内压缩/拉伸和剪切。为了使施加的弯曲载荷尽可能的小,纵向盒段被设计得很长。另外,封闭的箱体中还可以充压,实现面外载荷的施加。该试验装置是为验证复合材料结构在复杂载荷下的建模与分析方法而设计的,被简称为VERTEX(如图5),事实上与盒段弯扭试验并没有本质区别,其优点是可以重复利用,但试验件尺寸和加载能力受限,并且由于大量的结构冗余,使得传进试验件的载荷无法准确确定。

图3 盒段弯扭试验Fig.3 Bending and torsion test of box

图4 盒段压扭试验[24]Fig.4 Closed box compression and torsion test[24]

图5 VERTEX试验装置[29]Fig.5 VERTEX test facilities[29]

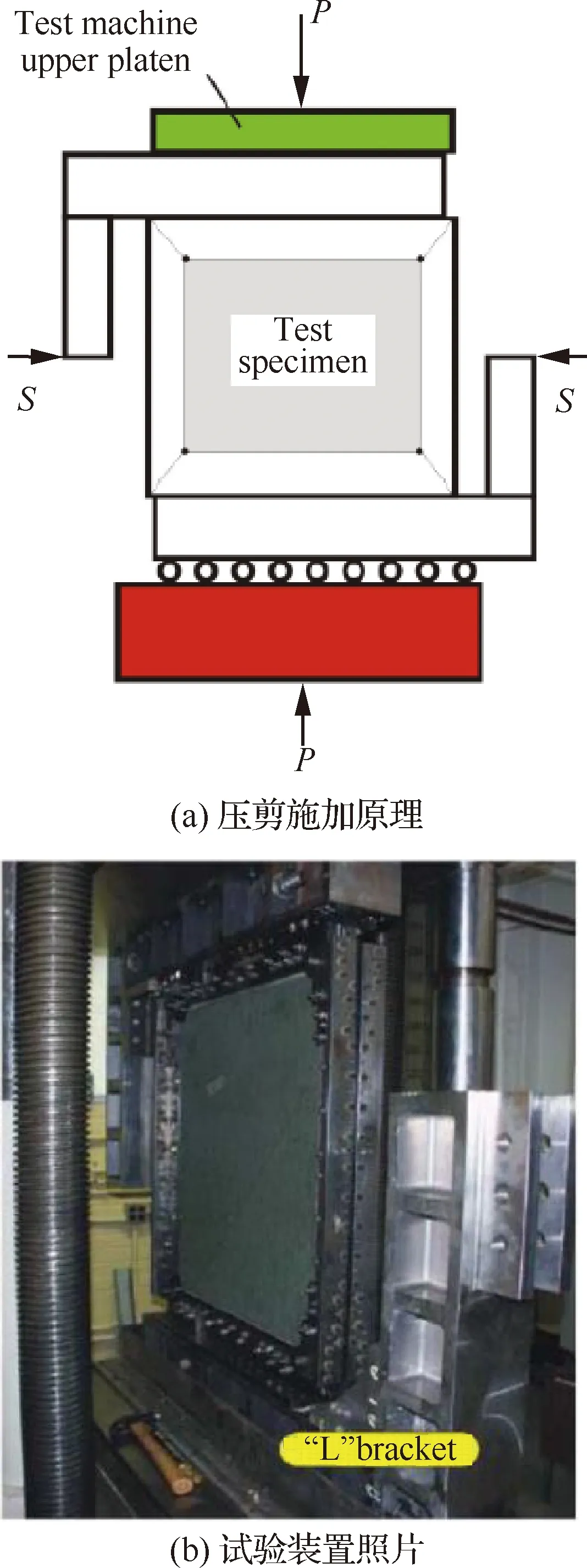

美国NASA兰利研究中心Donald研发了一套称为CLTF(Combined Load Test Fixture)的壁板压剪复合试验装置,如图6所示,图中为压力,为用于产生剪切的横向载荷。其剪切施加方法是基于参考文献[31]中介绍的方法,将剪切载荷直接施加到试验件的两侧边上,并通过一个力臂来平衡产生的弯矩,使得施加压缩载荷时不产生额外用来平衡弯矩的支反力,从而实现了压缩与剪切的解耦。另外,为了避免施加压缩载荷时试验件夹具“吃载”,试验件在非剪切加载边上的连接孔均设计为长条孔。但长条孔会影响剪切载荷的施加,这样处理的效果是存疑的,而文献[30]中也没有给出试验结果。

图6 CLTF壁板压剪复合试验装置[30]Fig.6 CLTF panel combined compression-shear loads testfacilities[30]

德国宇航中心(DLR)的Wilckens等自研的压剪复合试验装置载荷施加原理与CLTF装置类似。轴向载荷利用一个垂向液压作动筒通过试验件底部的平台来施加。剪切载荷通过连接在底部平台上的水平液压作动筒来施加,压缩位移和剪切位移通过滑动轴承来实现解耦,如图7所示。为确保施加剪切载荷时底部和顶部平台保持平行,作动筒通过一定力臂的“L”形杠杆与底部平台连接,在施加剪切载荷的同时会形成一个弯矩来抵消试验件底部受横向剪切载荷时产生的弯矩。然而由于试验件两侧没有主动施加剪切载荷,只能在试验件中间区域得到一个较为均匀的剪应力场。但好处是试验件两侧边处于自由状态,侧边既不受约束也不施加任何载荷,这样可以得到一个可复制的恒定边界条件,以便于分析方法的验证和确认。该试验装置可以进行压剪复合试验,但在该文献中并未给出压剪复合的试验结果。

图7 DLR压剪复合试验装置Fig.7 Combined compression-shear loads test facilities of DLR

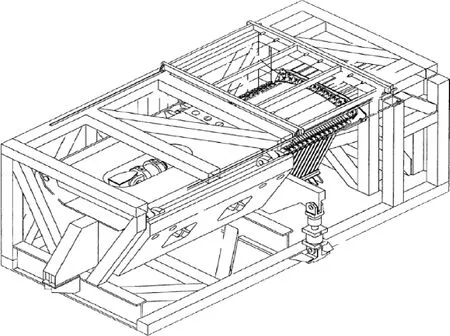

童贤鑫在国内最早探索了通过单轴载荷实现壁板压剪复合加载的试验技术,并研发了一套壁板压剪复合试验装置(如图8所示),但该装置受到结构本身的限制,压缩载荷和剪切载荷中心不能共面,边框效应明显,并且载荷压-剪比调整难度很大等问题无法得到广泛应用。

图8 童贤鑫压剪复合试验方案[33]Fig.8 Combined compression-shear loads test facilities of Tong Xianxin[33]

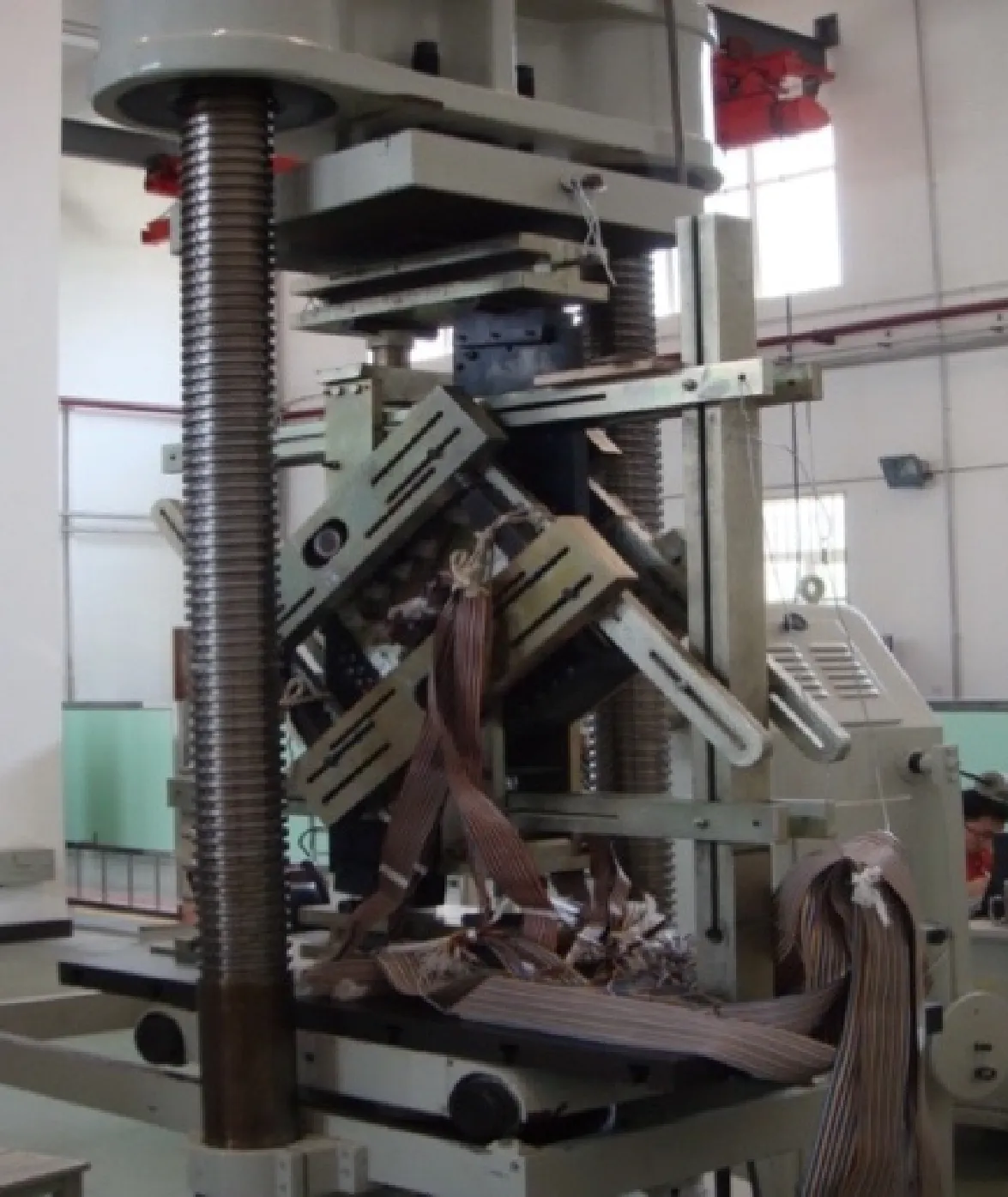

Zhu等在传统对角拉伸施加剪切载荷试验方法的基础上,通过一个曲杠杆将一对拉伸载荷分解成一个对角的拉伸载荷和一个试验件轴向的压缩载荷,对角拉伸载荷通过连接在试验件四边的框架传递到试验件上形成剪力,加载方案如图9所示。该试验方法的优点在于通过单向的拉伸载荷可以实现壁板压剪复合载荷的施加,但缺点也很明显,其压剪比不可调,且由于杠杆比例的限制,其施加的剪切载荷始终大于压缩载荷。另外还受限于杠杆强度,其加载能力也很有限。

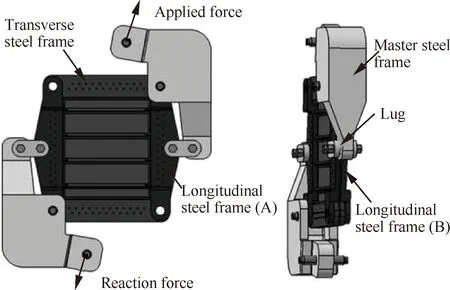

中国飞机强度研究所(强度所)柴亚南等研发了一种全新的压剪复合载荷壁板试验装置,如图10所示。该试验装置分压缩加载组件和剪切加载组件,2部分可以分别独立施加压缩和剪切载荷,又可以协调施加任意比例的压剪复合荷载。剪切组件是一个自平衡的加载框架,在试验件两侧边通过均载器主动施加均匀分布剪切载荷,而上下两端则通过自平衡框架被动施加剪切载荷。试验装置的载荷施加原理见参考文献[36]。为防止试验件在试验过程中发生不必要的整体弯曲或失稳,加筋壁板框两端连接有面外随动支持装置,可以在与蒙皮平行的平面内自由移动,只约束框架端部的面外位移。

图9 Zhu等压剪复合试验方案[34]Fig.9 Combined compression-shear loads test scheme of Zhu et al.[34]

图10 强度所压剪复合试验装置Fig.10 Combined compression-shear loads test facilities of ASRIC

3 机身曲壁板试验技术研究进展

机身曲壁板可简化成平直壁板,采用第2节所述的平直壁板试验方法进行试验。但要考虑舱内气压等更真实的载荷和边界条件,则需要一定尺寸的曲板试验。

机身曲板复杂载荷下的性能考核早期只能通过机身筒段施加拉伸/压缩、扭转及增压载荷来进行试验,该试验方案成本较高,在飞机研发设计阶段无法大量开展,迫切需要一种低成本的复杂载荷机身曲板试验技术。

3.1 美国机身壁板试验技术

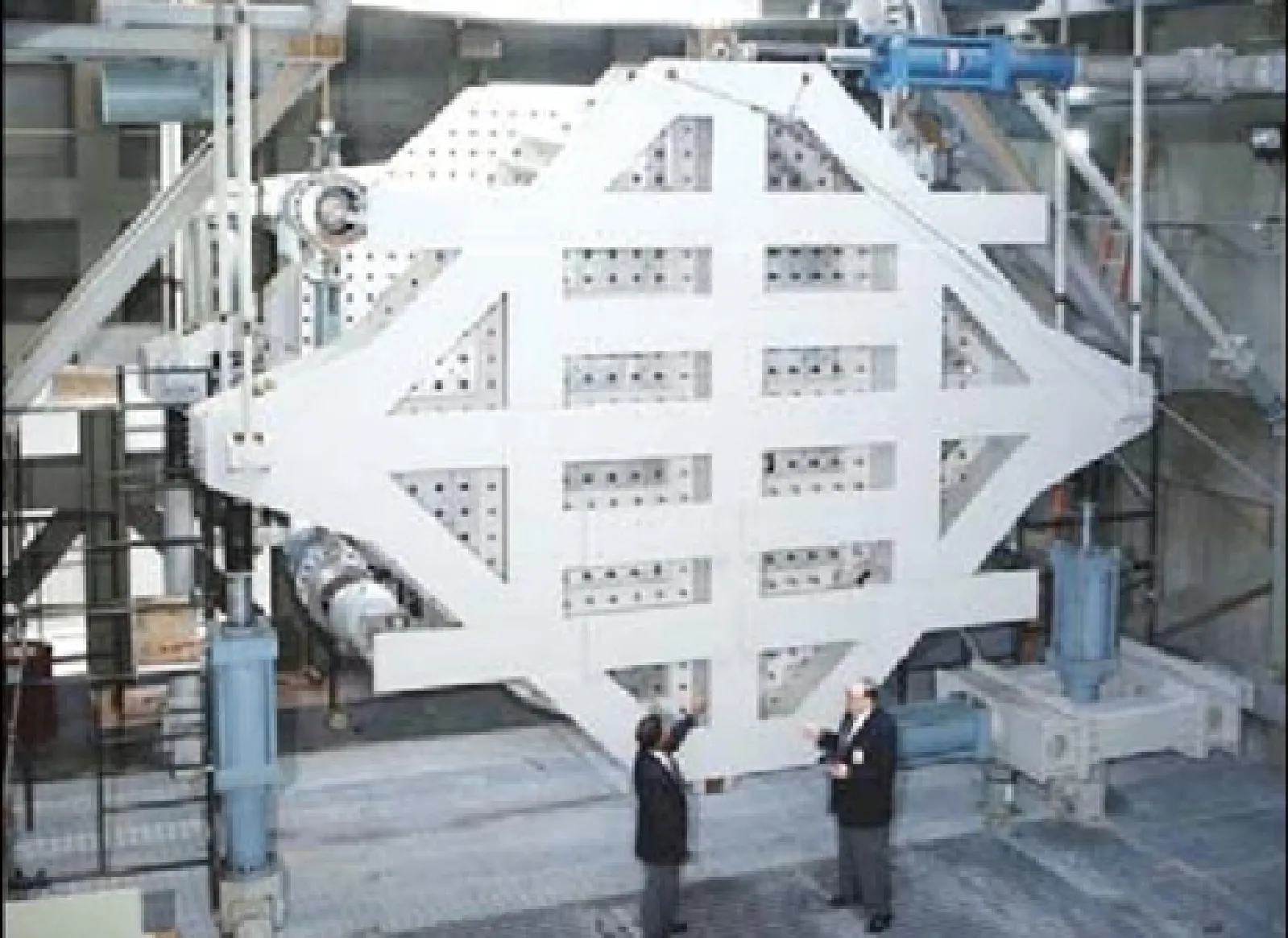

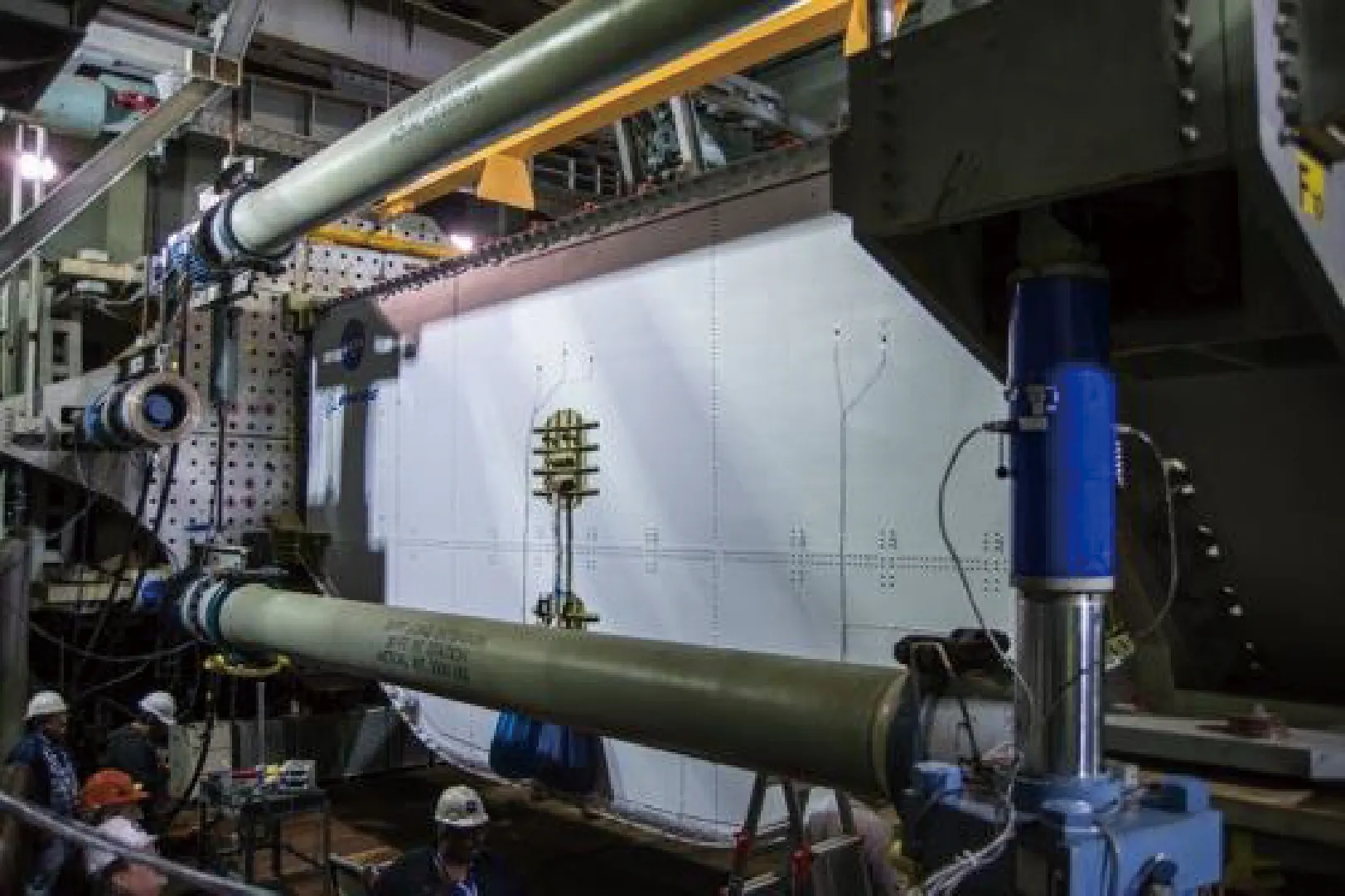

美国NASA兰利中心结构与材料试验室为了完成大型宽体飞机机身壁板在轴压、剪切和增压载荷下的联合加载试验,开展了机身壁板复杂载荷试验技术研究,研发了如图11所示的联合加载试验装置COLTS(Combined Loads Test System)。该装置通过4个平行试验件轴线方向的作动缸实现试验件的轴向载荷施加,4个垂直试验件轴线方向的作动缸施加扭转载荷,通过对密闭空腔充压来模拟客舱的增压载荷。该装置还被用于了翼身融合宽体客机(Hybrid Wing Body,HWB)的多隔间(Bay)盒段的机械载荷与内压复合加载试验中,如图12所示。

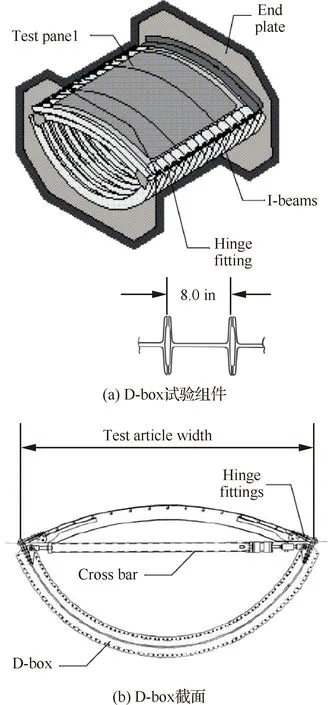

COLTS试验装置的剪切载荷通过一个名为D-box的组件(如图13(a))来施加。D-box 组件用于在曲板上施加边界载荷,以模拟机身圆柱壳的变形行为和应力状态。D-box组件由工字型梁组成的弧形结构与曲板形成一个封闭的盒子,从而可以通过扭转D-box组件对曲板施加剪切载荷,但这样也无法完全模拟机身圆柱壳绕中心轴的转动行为。在施加轴向载荷时,因为D-box组件具有小的轴向刚度和大的剪切刚度,使得试验板承受了大部分的轴向载荷,并能传递剪切载荷。而内部增压载荷则是直接在试验件与D-box组件形成的封闭腔体中充压,气压由图13(b)所示的横向撑杆来平衡,但横向撑杆并不能提供一个沿曲板环向的支反力,因而其所施加的增压载荷会有很大的边界效应。

图11 COLTS试验装置[38]Fig.11 Test facilities of COLTS[38]

图12 安装于COLTS试验装置中的HWB试验件[41]Fig.12 HWB testpieces installed in COLTS facilities[41]

图13 D-box试验组件[47]Fig.13 D-box testfacilities[47]

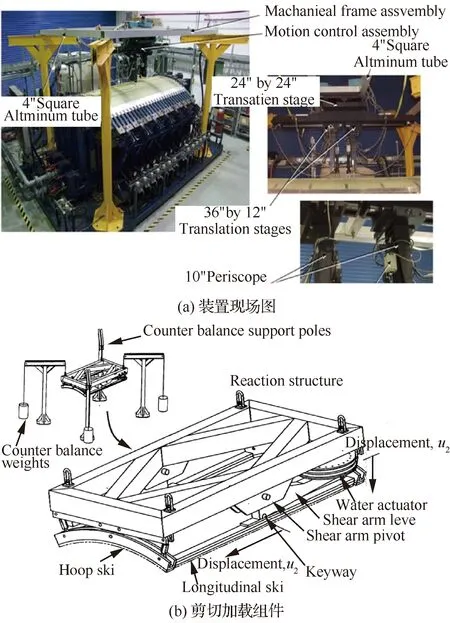

为解决阿洛哈航空公司(Aloha Airlines)一架Boeing737飞机机身顶部壁板因搭接处铆钉孔产生小裂纹而断裂的问题。联邦航空管理局(FAA)、NASA研发了一种全尺寸飞机结构试验评估和研究装置(Full-Scale Aircraft Structural Test Evaluation and Research,FASTER),如图14所示。该装置可将实际飞行载荷条件施加到大型全尺寸机身壁板上,包括气密压差、纵向拉/压、蒙皮和框架环向及剪切的静态和疲劳载荷,用于验证疲劳分析方法。试验装置由2组7个轴向作动器,分别与壁板长桁的中性轴对齐,以施加轴向拉/压载荷。7个环向作动器与壁板蒙皮直边连接,5个框作动器直接与机身框两端连接,分别用于施加蒙皮和框的环向载荷以平衡增压载荷。剪切载荷则通过壁板试验件上方的矩形框架与试验件四边相连,同时利用一个作动器通过杠杆在曲板直边上施加剪切载荷,利用矩形框架的转动从而对试验件四边施加平衡的剪力,但由于空间所限,其剪切加载能力有限。另外,FASTER试验装置尽管可以施加剪切载荷,但其限制了曲板绕中心轴的转动自由度,不能模拟壁板在机身筒段上的真实剪切变形。

FASTER试验装置还被用于了HWB飞机的拉挤杆缝合高效一体化结构(Pultruded Rod Stitched Efficient Unitized Structure,PRSEUS)的轴向拉伸和内压联合载荷试验,如图15所示。该试验在FAA飞机结构试验评估研究中心进行,为了提高轴向拉伸载荷的施加能力,在试验件上方增加了2个用于平衡轴向载荷的横梁。另外,该试验装置还被用于了蜂窝夹层曲板在复杂载荷下的损伤容限和修理方案的验证。

美国西南研究院(SWRI)研发的复杂载荷试验装置(如图16所示)可以考虑温度环境的影响。该装置机械载荷具有与FASTER试验装置类似的试验原理,能够给机身曲板施加轴向拉伸载荷、环向拉伸载荷、内压载荷以及温度载荷。温度载荷则通过向试验件外表面的环境箱中充氮气或鼓热风来实现。该试验装置被用于了复合材料修理金属壁板的试验验证中。

图14 FASTER壁板试验装置[50]Fig.14 FASTER panel test facilities[50]

图15 FASTER试验装置用于PRSEUS曲板试验[51]Fig.15 FASTER test facilities for PRSEUS curved panel test[51]

2006年Boeing公司公开了一项关于机身壁板综合试验装置的技术专利,提供了一套称作E-fixture的试验装置,如图17所示,用于模拟机身壁板在实际飞行状态下的载荷。E-fixture具备以不同组合形式给机身壁板施加拉伸/压缩、剪切和增压载荷的试验能力,可用来评价飞机机身壁板的静强度及疲劳性能。E-fixture加载原理具有一定的先进性,将在第4节中做详细评述。

图16 SWRI考虑温度的壁板试验装置[54]Fig.16 SWRI panel test facilities considering temperature environment[54]

图17 E-fixture试验装置[55]Fig.17 E-fixture test facilities[55]

3.2 欧洲机身壁板试验技术

欧洲机身壁板试验技术的发展主要依托于空客公司系列飞机的研制验证需求。为验证GLARE (Glass Fibre Reinforced Aluminum Laminate)材料机身壁板的静强度和疲劳性能,荷兰宇航研究院(NLR)设计研发了一套机身壁板复合载荷试验装置,如图18所示,可以模拟机舱在径向和轴向上的增压以及机身弯曲引起的轴向拉伸载荷。利用这套装置完成了Airbus公司多种系列飞机的机身壁板设计方案试验验证,也包括大量采用GLARE材料的A380机身壁板。

试验件轴向拉伸载荷通过固定于承载框架上的作动筒直接施加,内压通过一个由内部密封气囊和固定于承力框架上的支撑结构组成的压力腔施加,而内压产生的环向载荷通过被动约束的方式平衡,为不约束蒙皮和框结构由气压产生的膨胀变形,NLR选择对蒙皮和框使用了不同的约束方式,蒙皮由柔性的单向玻璃纤维布与主承力框架连接,而机身框则直接与支持框架连接。

图18 NLR壁板试验装置[56]Fig.18 NLR panel test facilities[56]

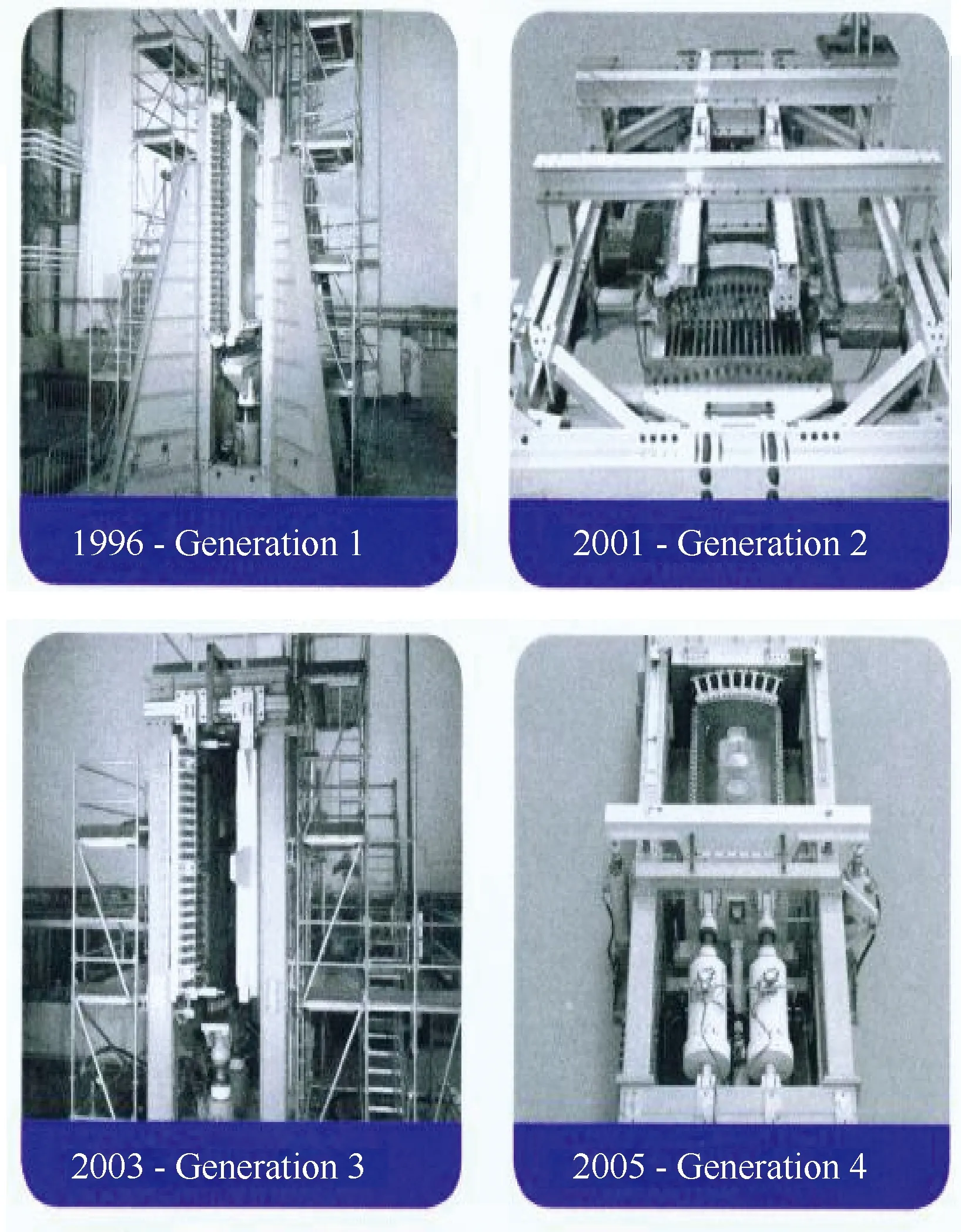

德国IMA公司多年来一直研究和探索机身壁板试验技术,研发了系列化的壁板试验装置,如图19所示。图20为最新一代的机身壁板试验装置,可用于模拟实际飞行状态下的机身各部位壁板的复杂载荷。该装置具有以不同组合形式施加拉伸/压缩、剪切、弯曲和增压载荷的能力,对于侧壁板还可以施加地板梁载荷,可用来评价飞机机身壁板的静强度与疲劳性能。

图19 IMA公司系列化机身壁板试验装置[59]Fig.19 Series fuselage panel test facilities of IMA company[59]

图20 IMA公司第五代机身壁板试验装置[59]Fig.20 Generation 5 fuselage panel test facilities of IMA company[59]

3.3 国内机身壁板试验技术

针对中国民用客机的发展需求,国内近年来积极开展了大量的飞机壁板试验验证技术相关研究工作,取得了诸多研究成果。目前已经具备进行机身曲面壁板轴向拉/压、剪切和内压载荷复合加载的试验能力。

针对机身壁板的复杂载荷试验技术,臧伟锋等设计了一套机身壁板复合载荷试验装置,如图21所示。该试验装置借鉴了D-box试验装置的加载原理,能够施加轴向拉/压、剪切及增压载荷的联合加载,当然也存在D-box试验方案的优点和缺点。

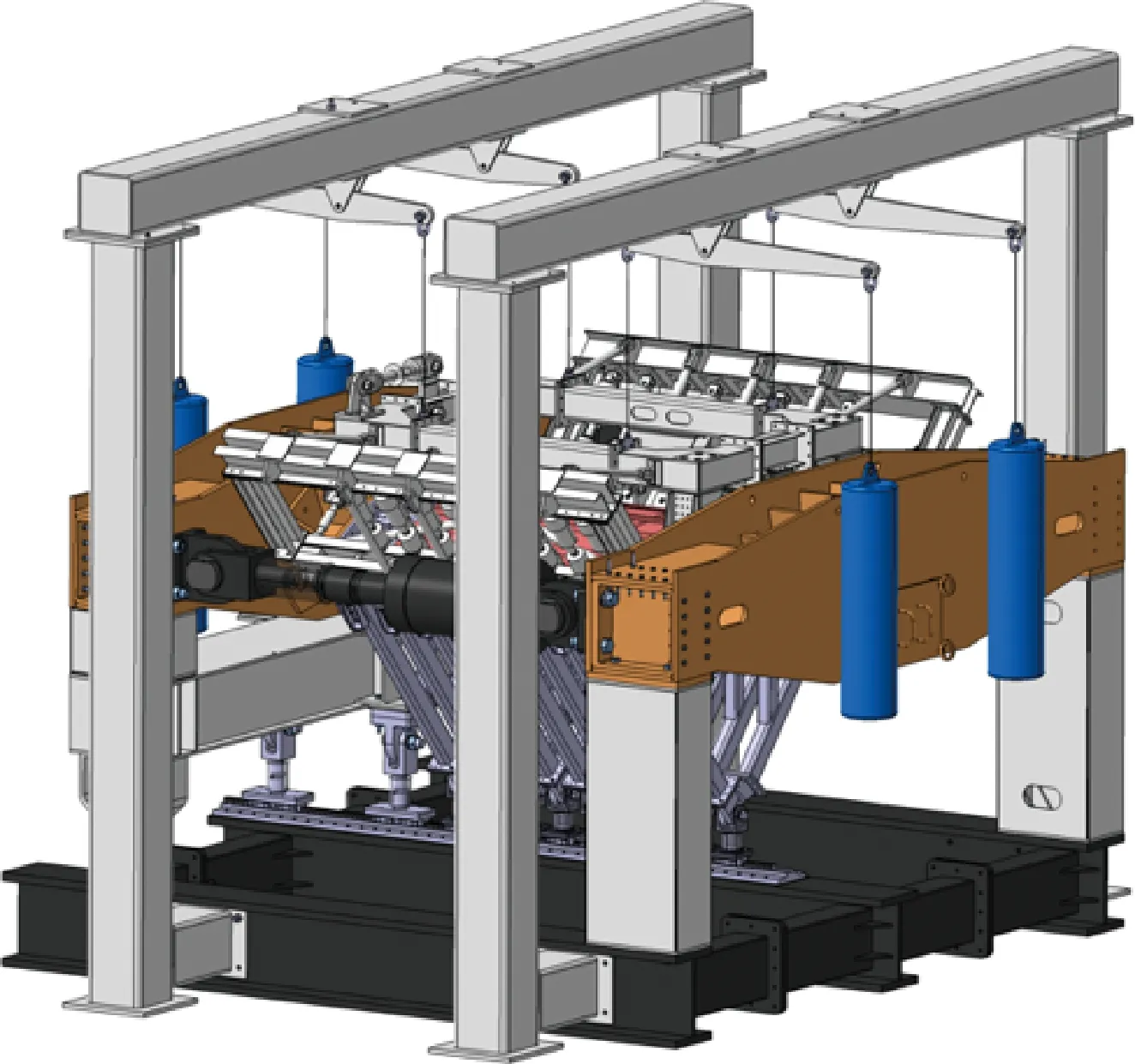

柴亚南等研发了一套基于自平衡剪切框架主动施加剪切载荷的机身壁板复杂载荷试验装置,如图22所示。该试验装置同样可以施加机身壁板的轴向拉压、剪切与内压载荷,以及由内压产生的环向平衡载荷,细节将在第4.3节中讨论。此外还对此试验装置进行了改进升级,使其具备了更大的试验件尺寸、更大的加载能力。

图21 国内基于D形盒的机身壁板试验装置[60]Fig.21 Chinese fuselage panel test facilities based on D-box[60]

图22 中国机身壁板轴向拉/压、剪与内压复合载荷试验装置Fig.22 Chinese test facilities for axial tension/compression, shear and internal pressure combined load test of fuselage panel

4 3种先进壁板试验技术与装置的对比分析

4.1 E-fixture机身壁板试验技术与装置

4.1.1 E-fixture轴向载荷施加方法

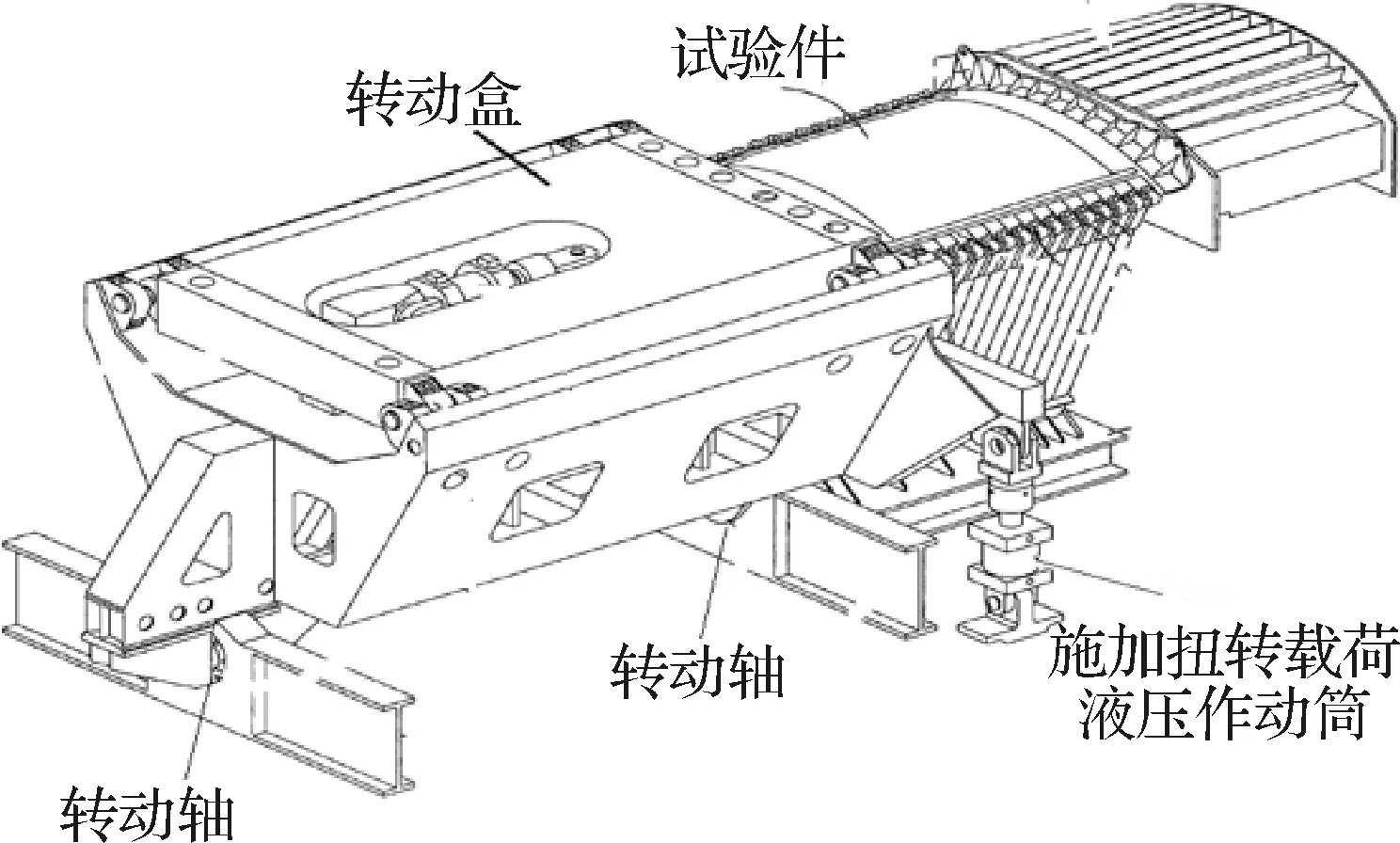

E-fixture试验装置主要由整体外部框架、轴向载荷施加组件、剪切加载组件、增压载荷施加组件及环向载荷施加组件5部分组成。其中,施加轴向载荷的液压作动筒被安装在一个如图23所示的转动盒内。转动盒采用圆柱滚珠轴承安装在图中的横梁轴承安装孔内。试验件曲边一端与固定过渡段相连,一端与转动盒相连。

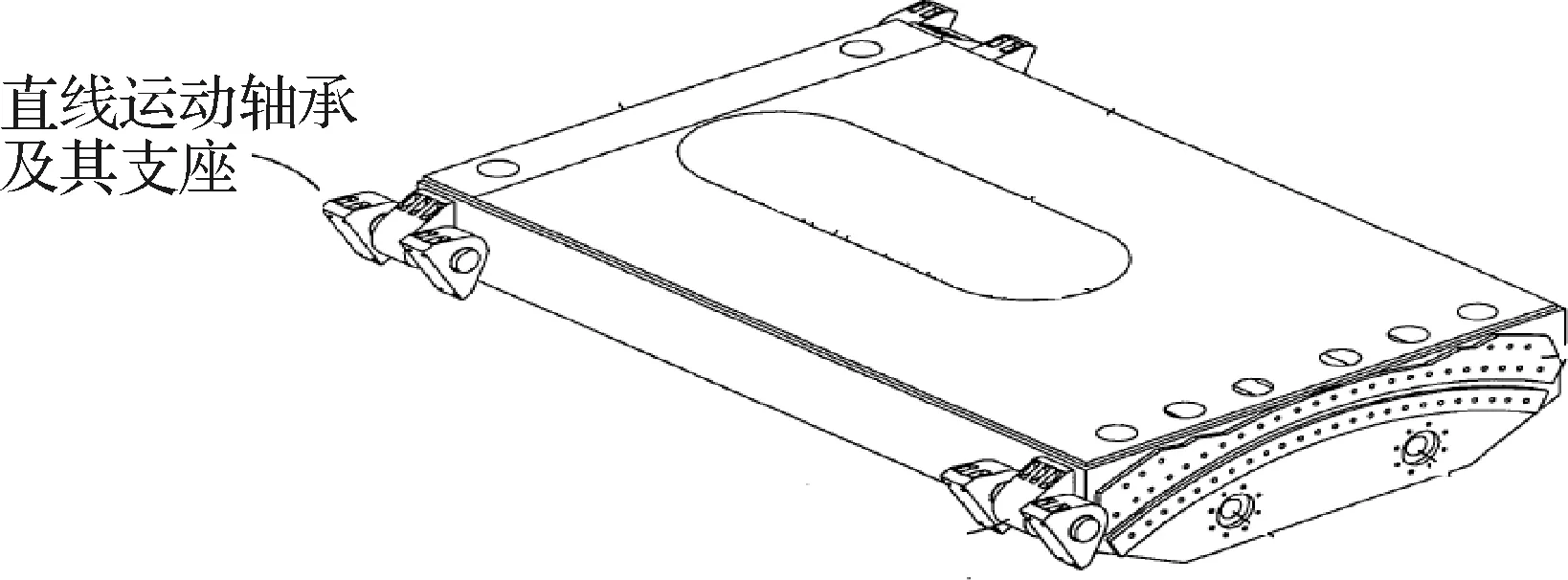

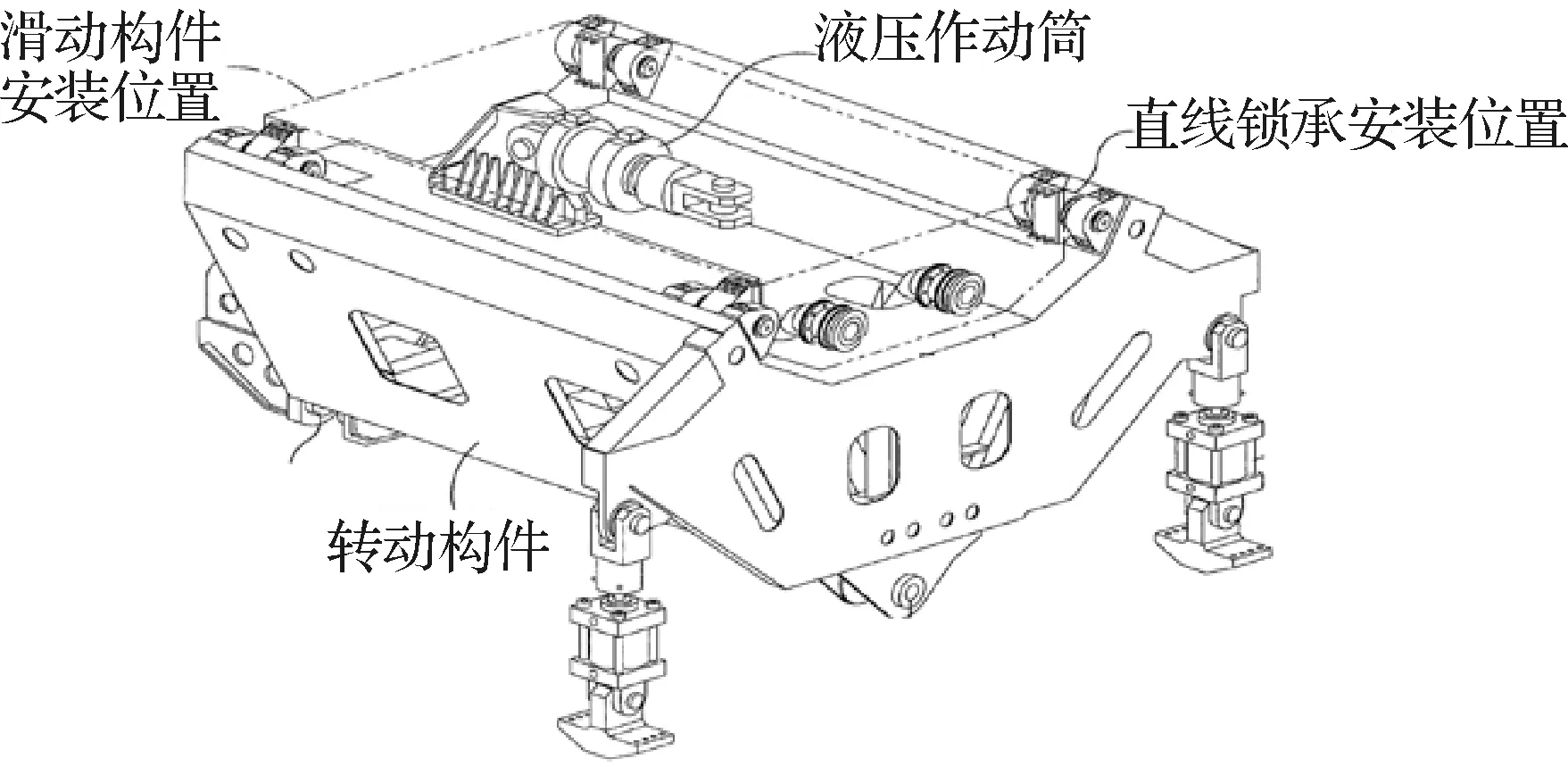

转动盒由2部分组成,其中图24为滑动构件,图25为转动构件。滑动构件与转动构件采用4个直线运动轴承相连。液压作动筒底座与转动构件相连,活塞杆端部与滑动构件相连,当作动筒伸长或缩短时滑动构件可沿着直线轴承轴向移动,从而施加压缩或拉伸载荷。

图23 E-fixture内部结构[55]Fig.23 E-fixture internal structure[55]

图24 轴向加载组件[55]Fig.24 Axial load head assembly[55]

图25 E-fixture扭转载荷施加系统[55]Fig.25 Axial-torsion reaction box and load systems of E-fixture[55]

4.1.2 E-fixture剪切载荷施加方法

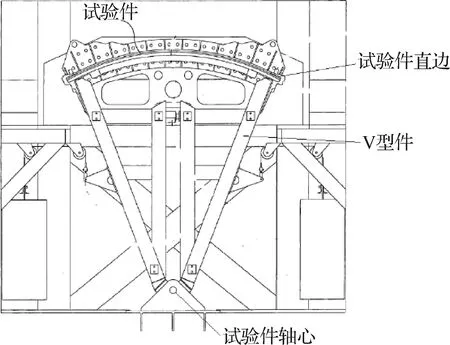

给机身圆筒施加扭转载荷时,会在机身蒙皮上产生均匀的剪切载荷。E-fixture试验装置采用施加扭转载荷的方式给机身壁板施加剪切载荷。如图26所示,在图25的扭转载荷施加系统两侧分别安装一个液压作动筒,用来给机身壁板施加扭转载荷。但由于如图26所示的V型件并不能传递剪力,因而只能通过曲板试验件两直边的加强区和最外侧的长桁来平衡剪力,从而试验件只能在中间一定区域内得到较为均匀的剪力场,这与图7的DLR压剪复合试验装置的剪切加载方式类似。

图26 E-fixture部分截面图[55]Fig.26 Partial cross-sectional view of E-fixture[55]

4.1.3 E-fixture增压载荷施加方法

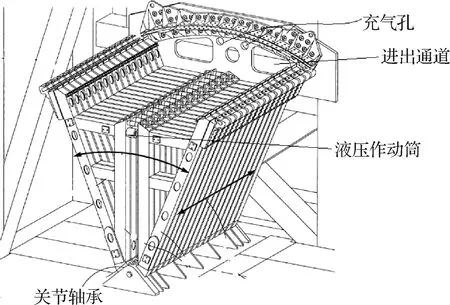

E-fixture试验装置试验件与图27所示的端部挡板、V型件组成一个可以密封的空间,利用空气压缩设备对试验件进行充气。增压载荷引起的蒙皮环向力采用图27所示的液压作动筒施加主动载荷来平衡。V型件可绕图27轴心转动。每个V型件在轴心处安装关节轴承,当施加轴向载荷时,V型件可绕关节轴承摆动,不会限制轴向载荷施加。

图27 增压载荷施加组件[55]Fig.27 Air pressurization load application assembly[55]

4.1.4 E-fixture试验装置的优点与不足

E-fixture试验装置施加轴向载荷的液压作动筒被安装在一个转动盒内,当试验件因施加剪切载荷而发生扭转变形时,液压作动筒随之发生转动,轴向载荷施加方向始终与试验件曲边端面垂直,轴向载荷不会引起机身壁板的剪切变形。相对于D-box,E-fixture试验装置施加气压时可以通过V型件直接施加环向平衡载荷,加载剪切载荷时可以绕圆心转动,可以较为准确地模拟机身圆筒的扭转变形。

但在施加剪切载荷时由于曲板两侧直边连接的V型件不能传递剪切载荷,在对试验件施加扭转载荷时只能通过试验件直边的加强区和最外侧的长桁传递剪切载荷以平衡施加的扭转载荷,因此试验件两侧边均为参与区,只能在试验件的中间区域得到有限范围的均匀应力场。

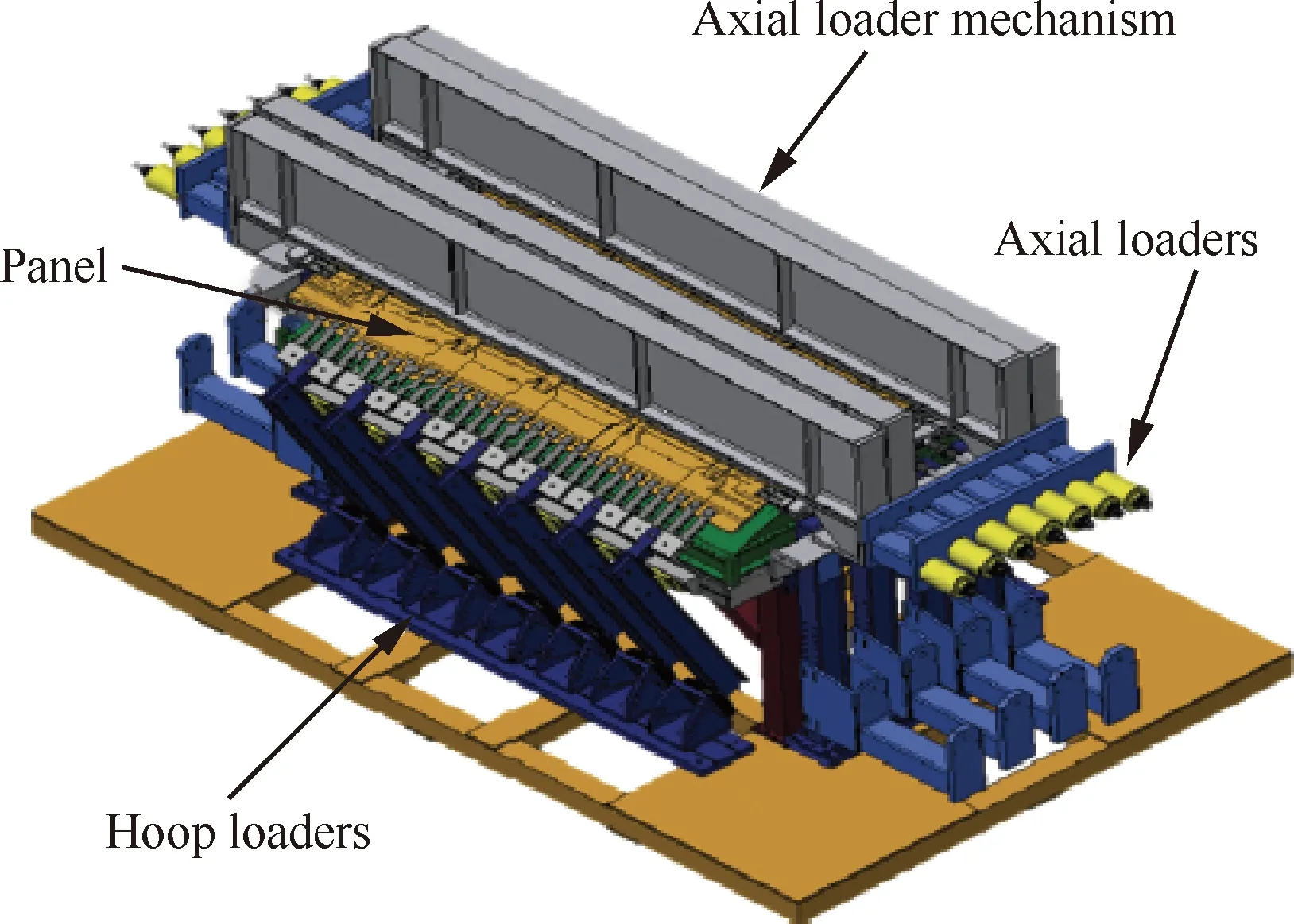

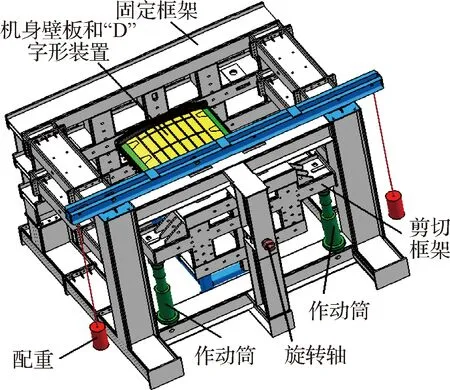

4.2 IMA公司第五代机身壁板试验技术与装置

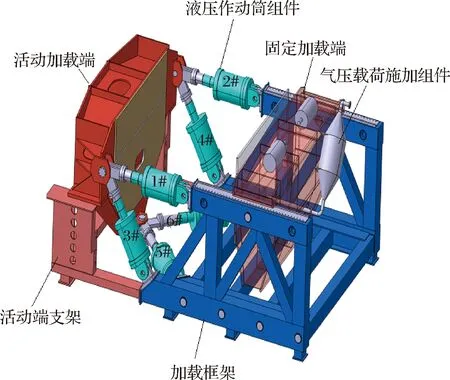

根据德国IMA公司宣传资料显示,其第五代机身壁板试验装置主要由活动加载端、液压作动筒组件、加载框架、固定加载端、增压载荷施加组件及活动端支架组成,6个液压作动筒组件将活动加载端和加载框架连接,固定加载端采用螺栓与加载框架侧边与底部连接。并且固定端位置可变,可适应不同尺寸的机身壁板,如图28所示。

图28 IMA第五代机身壁板试验装置加载示意图Fig.28 Loading diagram of generation 5 fuselage panel testfacilities of IMA company

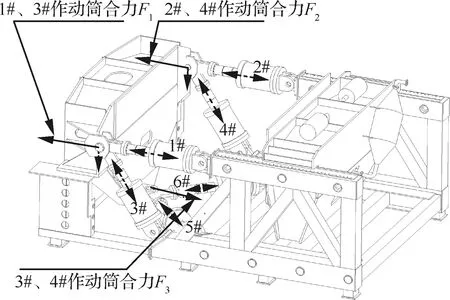

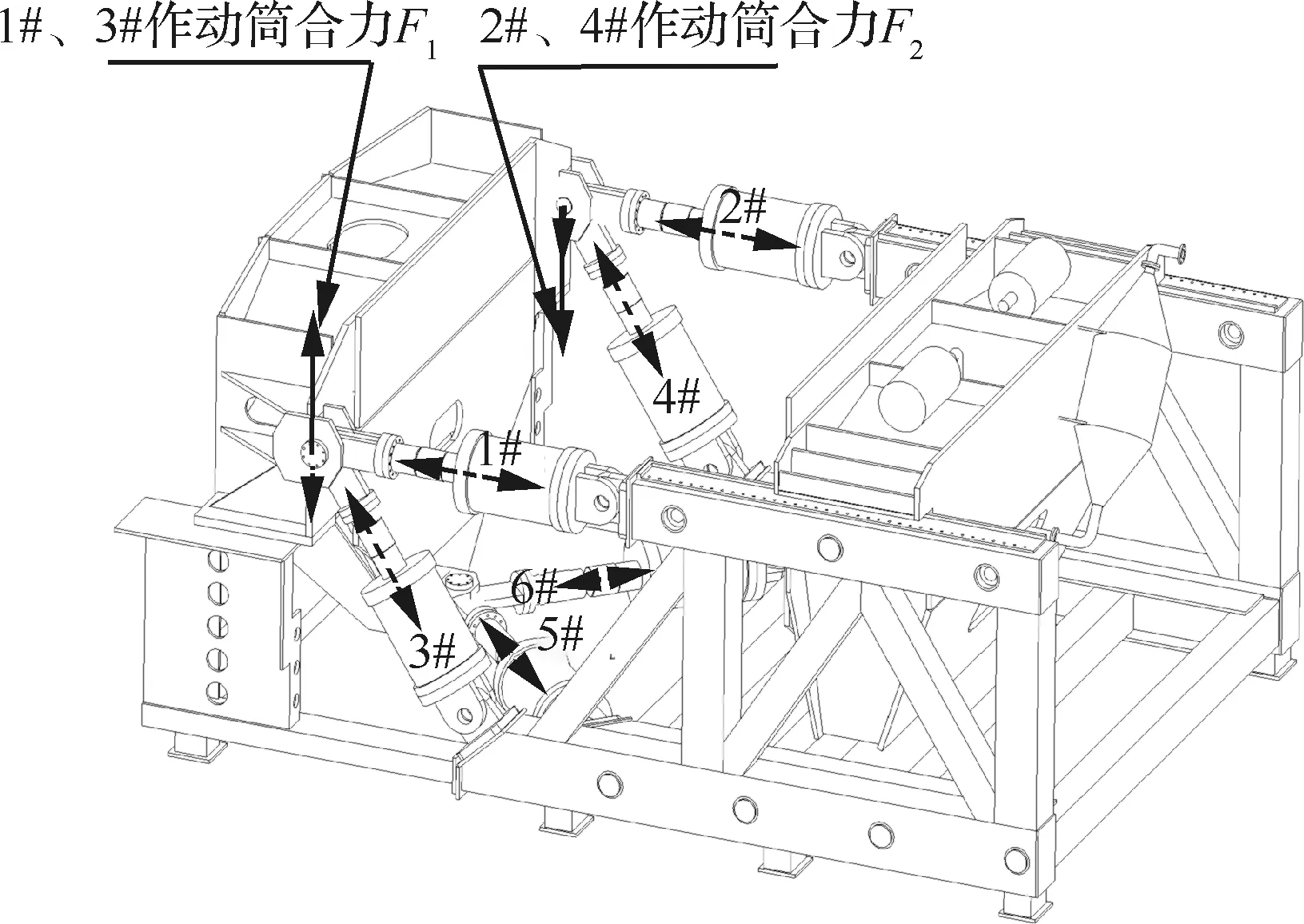

4.2.1 轴向载荷及垂向弯矩施加方法

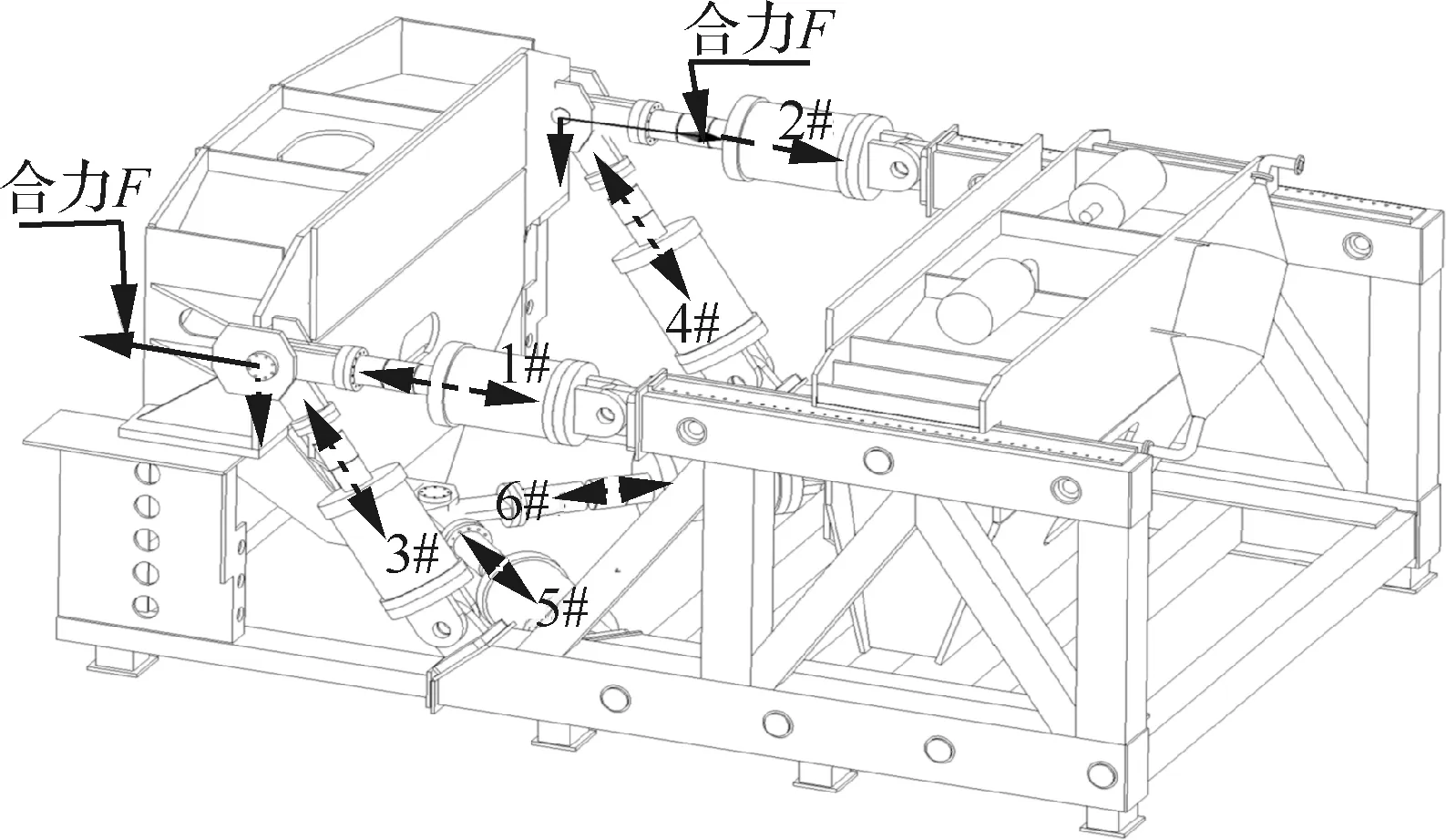

该试验装置每种载荷都需要6个液压作动筒同时协调加载完成。根据图29作动筒的组合与安装方式,当施加轴向载荷时,3#~4#作动筒在垂直地面方向产生的推力与活动加载端重力平衡,消除试验装置重力对试验结果的影响。同时,1#~2#作动筒要施加拉力平衡3#~4#作动筒在水平方向上的分力。再根据试验加载要求控制1#~2#、5#~6#作动筒对试验件施加轴向载荷及垂向弯矩,加载示意如图29所示。可通过6个作动筒的相互协调和平衡来实现壁板不均匀轴向载荷的施加,能够更真实地模拟机身壁板的受力状态。

图29 轴向载荷及垂向弯矩加载示意图Fig.29 Schematic diagram of axial load and vertical bending moment loading

4.2.2 剪切载荷施加方法

该试验装置通过施加扭矩来给机身壁板施加剪力,如图30所示。试验时,3#作动筒施加推力,4#作动筒施加拉力。3#~4#作动筒在竖直方向的分力形成一对力偶,从而给加载的活动端施加扭矩。而3#~4#作动筒在水平方向上产生的分力由1#~2#作动筒来平衡。5#~6#作动筒随动,不施加载荷。与D-box的剪力施加原理类似,在曲板试验件下部连接一个低轴向刚度,但能传剪的玻璃钢弧形构件,形成一个封闭的盒子来传递剪力。

图30 剪切载荷加载示意图Fig.30 Schematic diagram of shear load application

4.2.3 增压载荷及环向平衡载荷施加方法

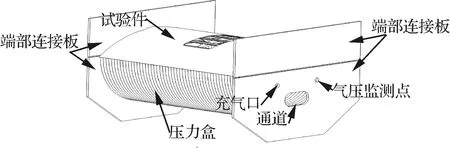

该试验装置将图31所示的试验件、压力盒及端部连接板组成一个密闭的腔体。在端部上留有充气口及密封操作通道门。试验时采用气压系统对空腔充压。而环向平衡载荷完全由中间的横向撑杆来平衡,与图13(b)中D-box的方式类似。

图31 增压载荷施加方法Fig.31 Air pressurization load application scheme

4.2.4 侧壁板侧弯曲载荷施加方法

该试验装置可对机身侧壁板施加弯曲载荷。弯曲载荷作用在机身侧壁板上,使得侧壁板上侧受拉,下侧受压。试验时,3#~4#液压作动筒施加推力,平衡试验装置活动端的载荷,1#~2#液压作动筒施加轴向载荷,以部分用于平衡3#~4#液压作动筒向试验件轴向的分力,另一部分形成一对垂直试验件弦向的力偶。提供试验所需的弯矩。试验加载原理如图32所示。

图32 侧弯载荷加载示意图Fig.32 Schematic diagram of side bending load application

4.2.5 IMA公司第五代机身壁板试验装置优点与不足

IMA公司第五代机身壁板试验装置能够施加轴向的梯度载荷,还可为机身壁板施加弯曲载荷,能够更为真实地模拟机身壁板的受力状态。由于试验件一端处于自由状态,完全可以通过6个作动筒控制其6个自由度,理论上可以实现任一载荷的施加。

但剪切和增压载荷施加方法存在与D-box试验装置同样的问题。另外,其试验件下方的压力盒是由玻璃钢制成,在要求其具有低轴向刚度的同时,还具有大的剪切刚度和面外承压刚度,这给设计和制造带来很大困难和风险。

4.3 国内机身壁板试验技术与装置

为满足国内飞机机身壁板试验的需求,中国飞机强度研究所研制了一套能够施加机身壁板复杂载荷的试验装置,如图22所示。试验装置分为轴向载荷加载组件、剪切载荷加载组件、增压载荷及环向平衡载荷加载组件。

4.3.1 轴向载荷施加方法

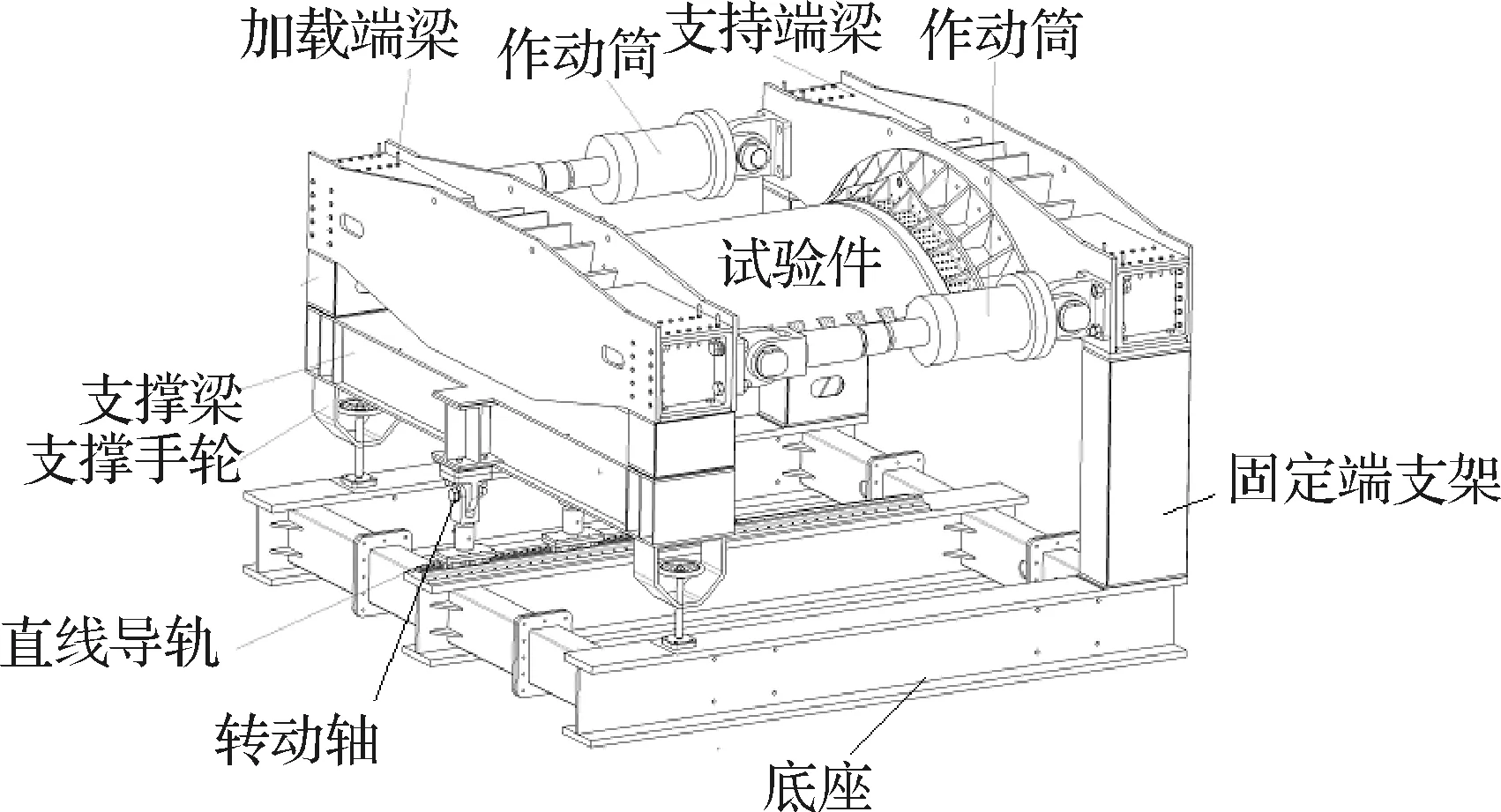

轴向载荷施加组件如图33所示,由固定端支架、作动筒、支持端梁、加载端梁、支撑梁、支撑手轮、直线导轨及底座组成。液压作动筒分别与支持端梁与加载端梁连接。滑动端梁通过支撑梁及其附属组件与底座上的直线滑轨相连。当液压作动筒伸长或缩短时,带动滑动端梁沿着直线滑轨移动。试验件分别于固定端梁与加载端梁连接,通过液压作动筒通过横梁给试验件施加拉伸或压缩载荷。

滑动端梁可绕图33所示的转动轴转动,转动轴与机身壁板同轴,当机身壁板因施加剪切载荷发生扭转变形时,加载端梁不会限制试验件的转动。

图33 轴向载荷施加方法Fig.33 Axial load application scheme

4.3.2 剪切载荷施加方法

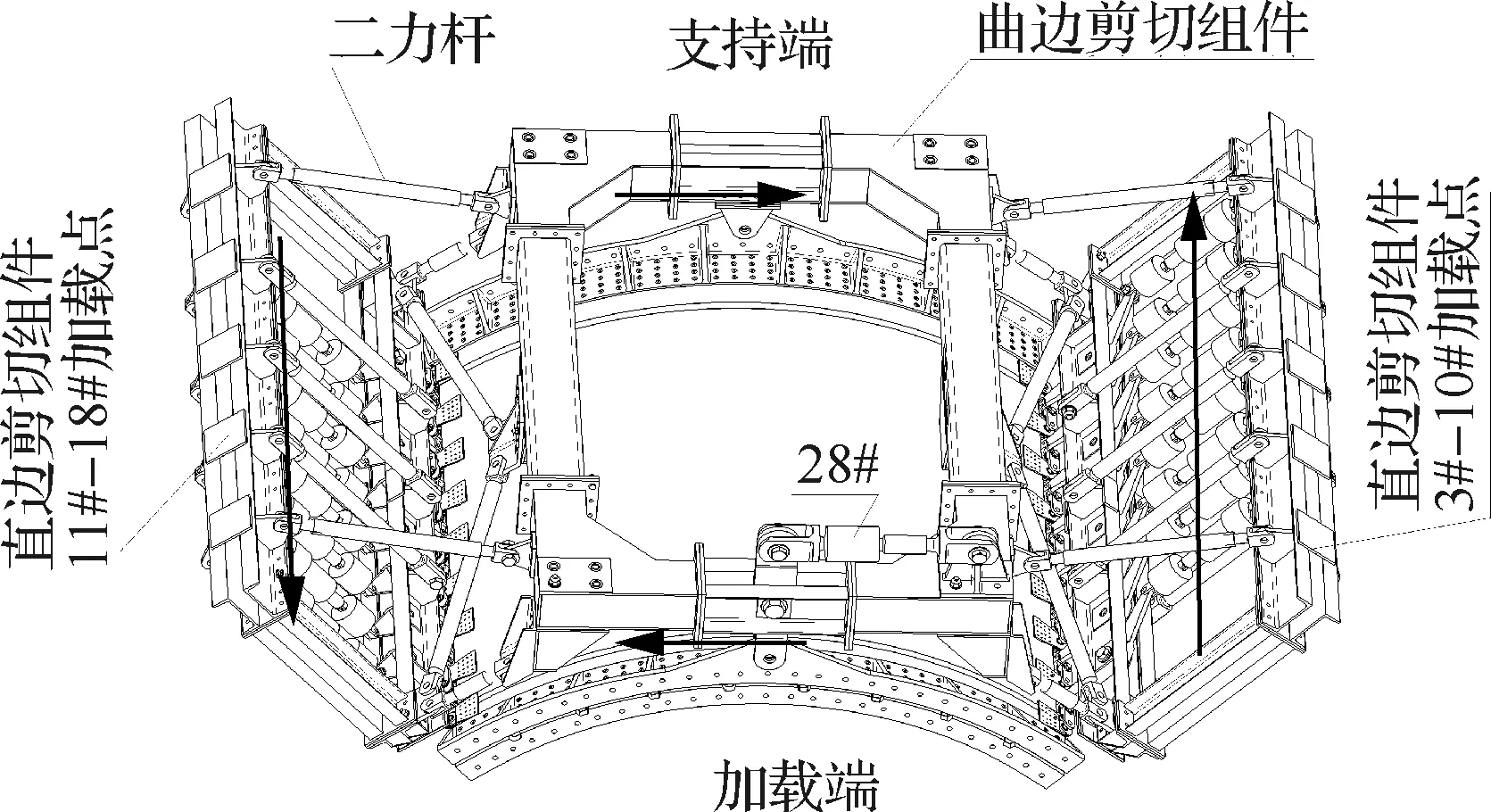

剪切载荷具体施加方法见图34,整个剪切框架组成包括3部分:直边剪切组件、曲边剪切组件及二力杆。

直边剪切组件对试验件直边施加主动剪切载荷,每个直边布置均载器,通过曲杠杆在试验件两直边施加大小相等,方向相反的剪流。曲边在剪心处与剪切组件相连,通过曲边合力点对试验件施加被动剪切载荷。

图34 剪切载荷施加方法Fig.34 Shear load application scheme

4.3.3 增压载荷及环向平衡载荷施加方法

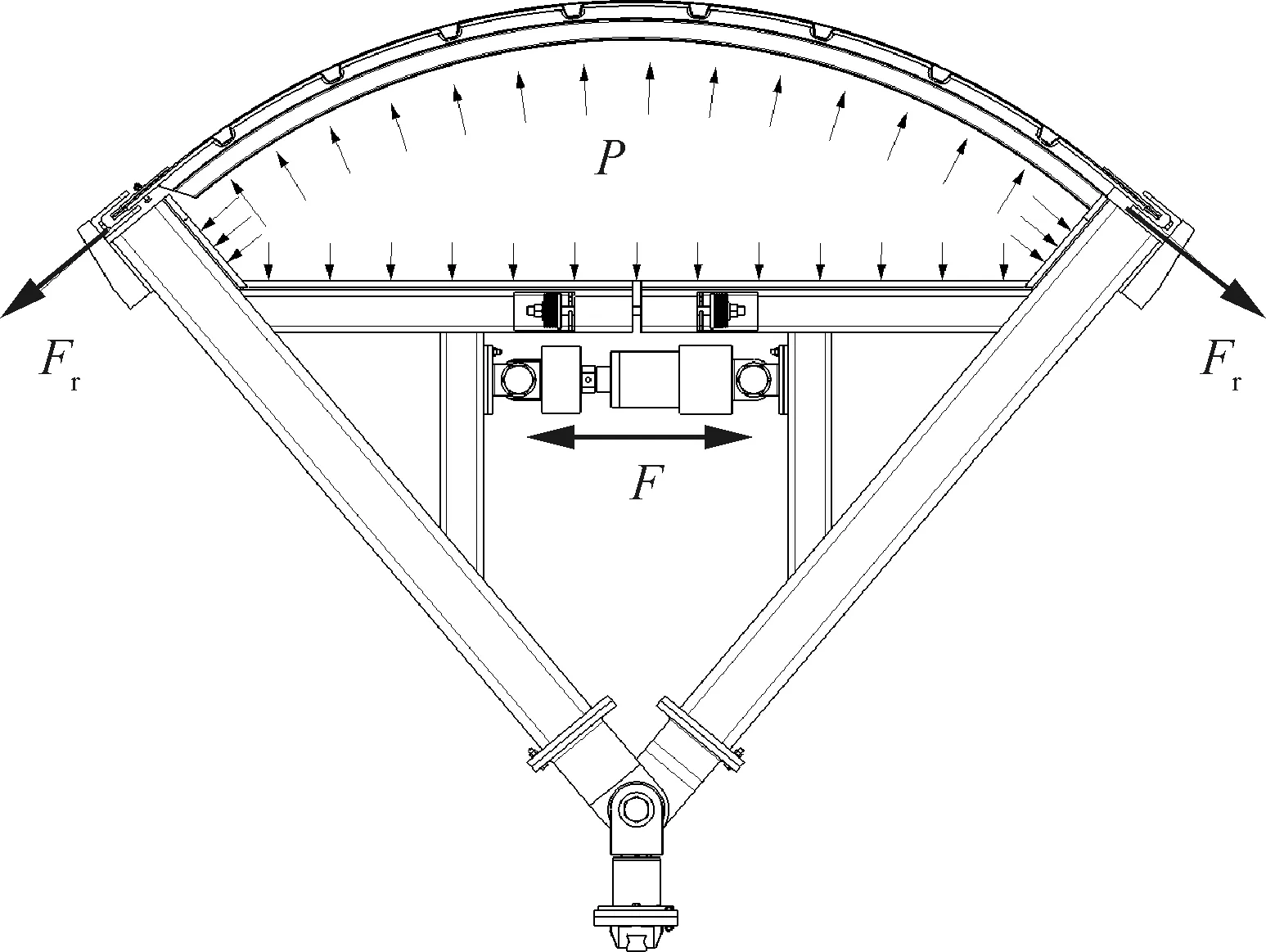

该试验装置通过由V形件和曲板试验件连接组成的封闭空间充气来施加增压载荷,如图35所示。增压载荷会导致机身蒙皮产生环向张力,平衡环向力目前主要有被动约束平衡(如D-box)和主动施加载荷平衡2种方式。当采用类似D-box的横向撑杆来被动平衡环向载荷时,无法得到准确的沿曲板环向的平衡载荷,不能模拟机身壁板的真实变形过程。该试验装置采用主动平衡方法,通过在V型件中间的作动筒施加载荷,使V型件扰轴心转动,从而在试验件直边施加了所需环向载荷。

图35 增压与环向载荷的施加方法Fig.35 Air pressurization and hoop load application scheme

4.3.4 国内机身壁板试验装置优点与不足

由中国飞机强度研究所研制的国产机身壁板复杂载荷试验装置利用载荷自平衡可随动组件主动施加剪切载荷,实现了范围更大、分布更均匀的应力/应变场,对壁板施加的内压完全由壁板两侧的环向载荷主动平衡,实现了与真实机身圆筒增压的同等效果;基于可随动支点杠杆系统、轴承及运动导轨等运动机构的单传力路径结构设计,有效避免了大型整体结构复杂载荷联合施加的变形协调与载荷非线性耦合效应问题。

其不足主要是剪切加载系统过于复杂,制造和安装成本高,通用性差。相对于IMA公司第五代壁板试验装置还无法实现壁板弯曲载荷的施加,但这一问题已在改进的下一代机身壁板复杂载荷试验装置中得到解决。

5 总结与展望

翼面类平直壁板主要以压剪复合载荷下的稳定性试验为主,主要考核机翼受压面壁板的稳定性是否满足设计要求。目前平直壁板压剪试验主要有3类:第1类是通过壁板组成的盒段施加弯曲和扭转载荷来实现壁板的压剪复合载荷,这类试验方法的试验件制造成本较高;第2类是利用单轴试验机施加单向载荷,并通过夹具设计进行载荷的分解,实现壁板的压剪复合载荷施加,但此类方法由于夹具尺寸和强度的限制使得施加的载荷和适用的试验件尺寸均比较小,限制了其在大壁板结构中的应用,另外,压剪比也不易调节;第3类则通过专用试验装置实现压缩和剪切的单独加载,可实现任意比例的压剪复合载荷施加,是目前最先进的壁板压剪复合试验技术,但依然存在载荷相互耦合的问题,试验结果还需要专门处理。

对于机身顶部/底部壁板主要承受轴向拉/压-剪切和增压载荷。轴向拉/压载荷的施加方案,国内外比较统一,一端固定另一端通过作动筒施加拉/压载荷,两端通过承力框架相连,使施加的轴向载荷能够通过框架自平衡。施加拉伸载荷时,通常与试验件进行软连接,以避免约束试验件的环向泊松效应。施加压缩载荷则必须与试验件进行硬式连接,但同时也必然会造成试验件边界的过约束。剪切载荷的施加是曲板复杂载荷试验的难点,其施加方法主要有3类:第1类是基于D-Box的扭转加载方法,但这种施加方法不能完全模拟机身圆筒绕中心轴的转动行为,代表试验装置有NASA的COLTS装置及IMA公司的第五代试验装置等;第2类也通过扭转施加剪切,不同的是没有用于传递剪力的类似D-Box的组件,仅通过试验件两侧的长桁和加强区来传递剪力,与图6和图7所示的平板剪切试验方法类似,代表试验装置有Boeing公司的E-fixture试验装置;第3类为通过一个自平衡的载荷施加框架,在试验件两侧边主动施加剪切载荷,代表试验装置有中国强度研究所的机身壁板试验装置和FAA、NASA联合研发的FASTER试验装置。而对于机身曲板增压载荷的施加主要是通过支持装置与试验件形成的密闭空腔施加气压来实现,其关键技术是增压载荷施加产生的环向载荷的平衡。主要有被动和主动平衡2种方式,比如D-Box装置通过撑杆、NLR通过软纤维布连接试验件两侧边来平衡环向载荷;Boeing公司的E-fixture试验装置和强度所的机身壁板试验装置则通过一个V型件主动施加环向载荷来平衡。

机身侧壁板则具有更复杂的载荷边界,除了轴向拉/压、剪切和增压载荷外,还有弯曲和地板梁等载荷。目前仅有德国IMA公司的第五代壁板试验装置可以施加以上各种载荷,代表了复杂载荷壁板试验技术的国际先进水平。

不管是翼面平直壁板压剪复合试验,还是机身曲板复杂载荷试验,均存在各种复杂载荷的耦合和干涉问题。在平直壁板施加压剪复合载荷时,如在壁板试验件两侧主动施加剪力,则势必会造成压缩载荷的“吃载”,如仅在上下边施加剪力,则只能通过试验件的两侧边很大区域作为参与区来平衡剪力,使得试验件考核区变小,曲板压剪复合加载也存在同样的问题。另外,对曲板施加增压载荷,试验件四边的约束会限制试验件的自由膨胀,造成额外的约束应力。因此,解决各载荷之间的耦合效应将是未来需要重点研究和解决的技术难题。

国内在壁板试验技术研究具有很好的研究基础,同时也具有很大的应用需求,但目前国内复杂载荷试验装置,尤其是曲板试验装置通用性较差,不能满足不同型号不同构型壁板的试验任务,因此,实现试验装置的通用化、多功能化是国内壁板试验技术的发展方向,也是实现复杂的载荷边界壁板试验技术低成本的必然趋势。