超声辅助水酶法提取黄秋葵籽油的研究

2022-04-25张雅娜王辰吴奇芯李庚瑶赵维薇宋子晴

张雅娜,王辰,吴奇芯,李庚瑶,赵维薇,宋子晴

(1.绥化学院食品与制药工程学院,黑龙江 绥化 152061;2.大理大学工程学院,云南 大理 671003;3.大理大学公共卫生学院,云南 大理 671003)

黄秋葵籽含油率为20%左右,其油富含不饱和脂肪酸且比例均衡,是一种潜在的优良油料[1-3]。黄秋葵籽油中含有丰富的脂肪酸,其中含量最高的是人体必需的不饱和脂肪酸—亚油酸,其次是油酸、棕榈酸。其饱和脂肪酸、单不饱和脂肪酸、多不饱和脂肪酸比例合适,接近1∶1∶1的理想模式,具有降低血压、降低胆固醇、降低血脂、软化血管以及促进微循环的作用;此外黄秋葵籽油中还含有丰富的抗氧化物质,具有清除自由基、保护肝脏、修复胃黏膜等功效,是一种保健功能和开发价值较高的油脂[4-6]。

目前黄秋葵籽油的提取方法已有研究,主要包括有机溶剂萃取法、超临界CO2萃取法、水酶法等,近几年研究较多的是有机溶剂萃取法,但对于水酶法提取黄秋葵籽油的研究却较少。水酶法是近年来新兴的一种环保提油技术,油脂科学界将水酶法提油技术称为“一种油料资源的全利用技术”。与传统制油技术相比,水酶法可以同时得到黄秋葵籽油和蛋白质,缩短工艺路线;操作条件温和、耗能低、投资低、出油率高;不使用有机溶剂,低碳安全环保[7]。

超声波辅助水酶法提取技术是一种新兴的提取分离技术,能够强化植物中油脂的提取,加速传热和传质过程[8]。在超声波作用下,产生的空泡在爆裂时可以产生巨大的剪切力,因此可有效地破坏油料的细胞壁,并使细胞壁内的物质得到释放[9]。本试验对超声波辅助水酶法提取黄秋葵籽油进行研究,在单因素试验的基础上选出最佳的超声波预处理条件和酶解条件,再利用正交试验法进行优化,得出最佳的黄秋葵籽油提取工艺,为黄秋葵籽油工业发展奠定一定的研究基础。

1 材料与方法

1.1 材料与试剂

黄秋葵籽:市售。

中性蛋白酶(酶活0.8 AU/g)、碱性蛋白酶Alcalase 2.4 L(酶活 2.4 AU/g)、磷脂酶(酶活 10 KLU/g)、果胶酶(酶活 3 300 PGNU/g)、纤维素酶(酶活 700 EGU/g)、复合蛋白酶(酶活1.6 AU/g):丹麦Novo公司;其余试剂均为国产分析纯。

1.2 仪器与设备

ESJ205-4电子分析天平:普利赛斯国际贸易有限公司;FW-100高速万能粉碎机:上海科恒实业发展有限公司;JY92-IIN型超声波细胞粉碎机:北京泰亚赛福科技发展有限责任公司;DW-86L386立式超低温保存箱:青岛海尔特种电器有限公司;GL-16G-II高速冷冻离心机:上海安亭科学仪器厂;HZS-H水浴振荡器:哈尔滨市东联电子开发有限公司;PHS-3C型pH计:杭州齐威仪器有限公司;JOYN-H1C1微波化学试验炉:上海乔跃电子有限公司;KDN-103F自动定氮仪、HYP-10404十孔消化炉:上海纤检仪器有限公司;SCT-02索氏抽提器:天津玻璃仪器厂;SX-4-10箱式电阻炉:天津市泰斯特仪器有限公司;WSL-2罗维朋比色计:浙江托普仪器有限公司。

1.3 试验方法

1.3.1 试验工艺流程

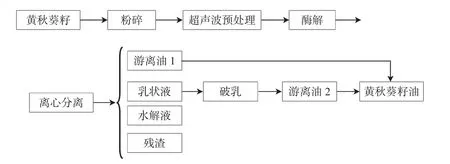

水酶法提取黄秋葵籽油工艺流程见图1。

图1 水酶法提取黄秋葵籽油工艺流程图Fig.1 Process for aqueous enzymatic extraction of okra seed oil

1.3.2 黄秋葵籽主要成分的测定

水分根据GB 5009.3—2016《食品安全国家标准食品中水分的测定》测定[10];粗脂肪根据GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》测定[11];粗蛋白根据GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》测定[12];灰分根据GB 5009.4—2016《食品安全国家标准食品中灰分的测定》测定[13]。

1.3.3 酶制剂的选择

本试验选择了中性蛋白酶、磷脂酶、果胶酶、纤维素酶、碱性蛋白酶Alcalase 2.4L、复合蛋白酶6种酶。在料液比 1∶6(g/mL)、加酶量 2.0%、酶解时间 4 h、酶解pH值分别为中性蛋白酶pH 6.5、磷脂酶pH 6.0、果胶酶pH5.0、纤维素酶pH5.2、碱性蛋白酶Alcalase2.4LpH 7.7和复合蛋白酶pH 7.0的条件下分别研究酶制剂对黄秋葵籽油提取率的影响,最终确定最佳酶制剂。

1.3.4 超声波预处理试验

1.3.4.1 超声波预处理单因素试验

分别以料液比[1∶4、1∶5、1∶6、1∶7、1∶8(g/mL)]、超声时间(15、25、35、45、55 min)、超声功率(总功率为500 W)(50%、60%、70%、80%、90%)、超声温度(15、25、35、45、55℃)为单因素,考察各因素对黄秋葵籽油提取率的影响。

1.3.4.2 超声波预处理正交试验

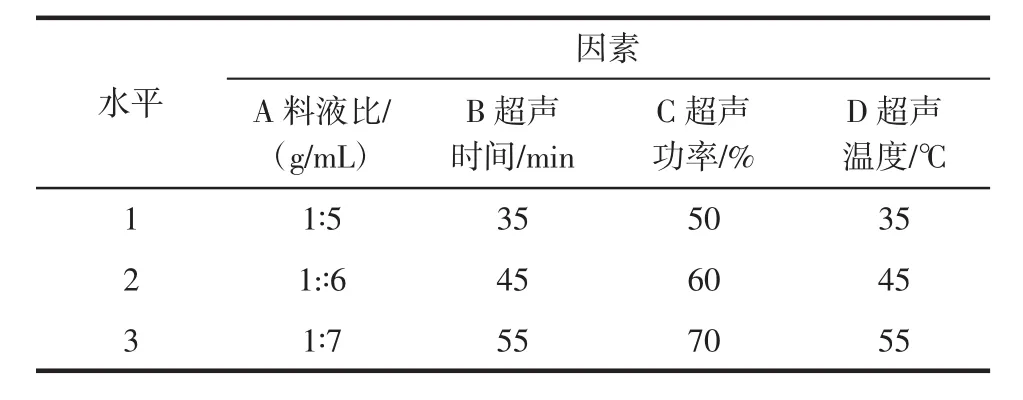

在单因素试验基础上,根据结果确定正交试验条件范围,以料液比、超声时间、超声功率和超声温度为因素,以黄秋葵籽油提取率为指标,进行四因素三水平正交试验,确定最佳超声波预处理条件。超声波预处理正交试验因素与水平见表1。

表1 超声波预处理正交因素水平Table 1 Factors and levels of the orthogonal test for ultrasound pretreatment

1.3.5 酶解条件选择

1.3.5.1 酶解单因素试验

分别以加酶量(1.5%、2.0%、2.5%、3.0%、3.5%)、酶解时间(1、2、3、4、5 h)、酶解 pH 值(6.0、6.5、7.0、7.5、8.0)为单因素,考察各因素对黄秋葵籽油提取率的影响。

1.3.5.2 酶解正交试验

酶解正交试验因素与水平见表2。

表2 酶解正交因素水平Table 2 Factors and levels of the orthogonal test for enzymatic hydrolysis

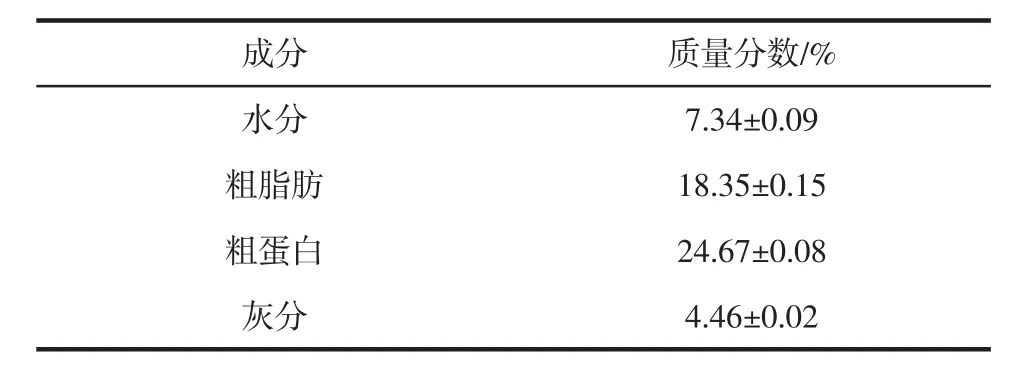

1.3.6 黄秋葵籽油提取率测定

按照试验设计加入酶制剂进行酶解,酶解过程用2 mol/L NaOH溶液和2 mol/L HCl溶液调整酶解过程的pH值。酶解结束后进行离心操作(转速10 000 r/min、时间20 min、温度4℃),离心后分为4层(游离油1、乳状液、水解液、残渣),取出乳状液进行冷冻、微波解冻处理,进行二次离心,得到游离油2,最后将两次得到的游离油称量计数。黄秋葵籽油提取率计算公式如下。

1.3.7 数据处理

所有的试验至少进行3次,利用Origin 8.5软件进行作图。

2 结果与分析

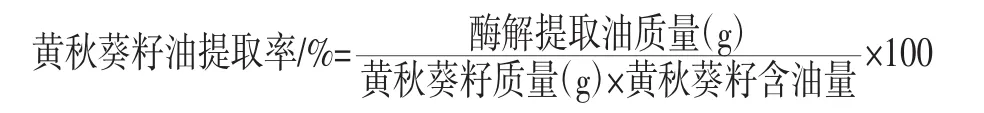

2.1 黄秋葵籽的主要成分含量

黄秋葵籽的主要成分含量见表3。

表3 黄秋葵籽的主要成分Table 3 Main components of the okra seeds

如表3所示,本试验的黄秋葵籽主要成分:水分约为7.34%,粗脂肪约为18.35%,粗蛋白约为24.67%,灰分约为4.46%。

2.2 酶种类的选择

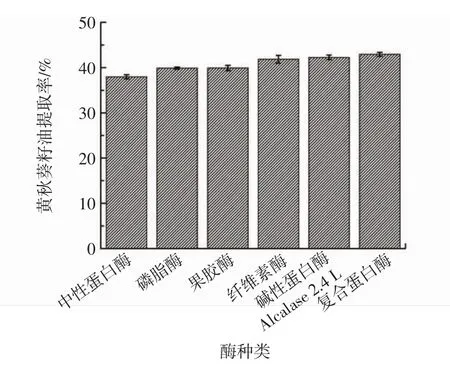

不同种类酶制剂对黄秋葵籽油提取率的影响见图2。

图2 不同种类酶制剂对黄秋葵籽油提取率的影响Fig.2 Effect of enzyme species on yield of okra seed oil

由图2可知,在料液比、加酶量、酶解时间相同的情况下,复合蛋白酶的黄秋葵籽油提取率最高,为42.96%,因此,最佳酶制剂是复合蛋白酶。

2.3 超声波预处理试验结果

2.3.1 超声波预处理单因素试验结果

2.3.1.1 料液比对黄秋葵籽油提取率的影响

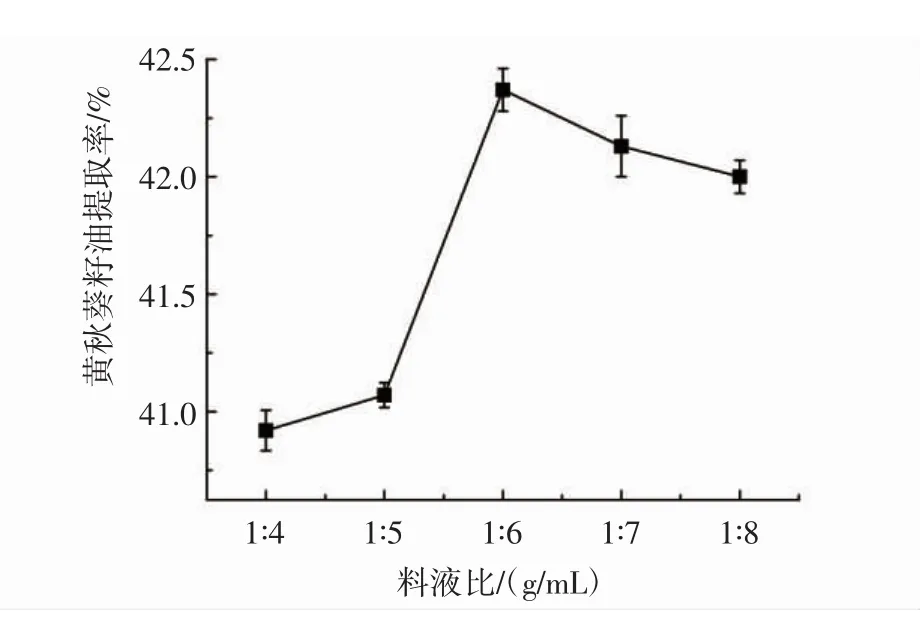

不同料液比对黄秋葵籽油提取率的影响见图3。

图3 不同料液比对黄秋葵籽油提取率的影响Fig.3 Effects of material-to-liquid ratio on yield of okra seed oil

由图3可知,随着溶液体积的增加,黄秋葵籽油提取率呈现先增大后减小的趋势;当料液比为1∶6(g/mL)时,黄秋葵籽油提取率最高,为42.37%。当料液比较小时,体系黏度较高,不利于酶分子的迁移和油分子的释放,而当料液比较大时,降低了酶与底物发生碰撞的几率[14]。因此,确定最佳料液比为 1∶6(g/mL)。

2.3.1.2 超声时间对黄秋葵籽油提取率的影响

不同超声时间对黄秋葵籽油提取率的影响见图4。

图4 不同超声时间对黄秋葵籽油提取率的影响Fig.4 Effect of ultrasonic time on yield of okra seed oil

由图4可知,当超声时间小于45 min时,随着超声时间的延长,黄秋葵籽油提取率逐渐增加,这是因为在初始阶段超声对细胞的破坏作用相对较大,使得黄秋葵籽油提取率增加;当超声时间为45 min时,黄秋葵籽油提取率最高,为42.95%;超声时间在45 min以后,黄秋葵籽油提取率反而下降,其原因一方面是超声波从黄秋葵籽外部向内部扩散,扩散区域减小,距离增大,扩散率相应减小[15];另一方面超声时间长会使体系温度急剧升高,导致油分解或挥发,使得黄秋葵籽油提取率下降[16]。因此,最佳超声时间为45 min。

2.3.1.3 超声功率对黄秋葵籽油提取率的影响

不同超声功率对黄秋葵籽油提取率的影响见图5。

图5 不同超声功率对黄秋葵籽油提取率的影响Fig.5 Effect of ultrasonic power on yield of okra seed oil

由图5可知,当超声功率小于60%时,由于超声功率在不断地增加,使得黄秋葵籽油提取率大幅度升高。这是因为超声波通过溶液产生大量气泡,气泡瞬间破裂形成局部瞬时压力,产生强大的冲击作用破坏细胞壁,从而提高出油率[17];当超声功率为60%时,黄秋葵籽油提取率最高,为41.91%;超声功率大于60%时,黄秋葵籽油提取率反而下降,这可能是由于产生了自由基导致油降解[18]。因此,最佳超声功率为60%。

2.3.1.4 超声温度对黄秋葵籽油提取率的影响

不同超声温度对黄秋葵籽油提取率的影响见图6。

图6 不同超声温度对黄秋葵籽油提取率的影响Fig.6 Effect of ultrasonic temperature on yield of okra seed oil

由图6可知,当超声温度低于45℃时,随着超声温度的增加,黄秋葵籽油提取率逐渐增加,这可能是由于小分子扩散运动和油料空化作用不够完全,而使黄秋葵籽油提取率较低;当超声温度为45℃时,黄秋葵籽油提取率最高,为42.34%;超声温度高于45℃后,黄秋葵籽油提取率呈下降趋势。可能是温度过高导致物料轻微糊化及变性,不利于油脂的释放,继而使得提取率降低[19]。因此,最佳超声温度为45℃。

2.3.2 超声波预处理正交试验结果

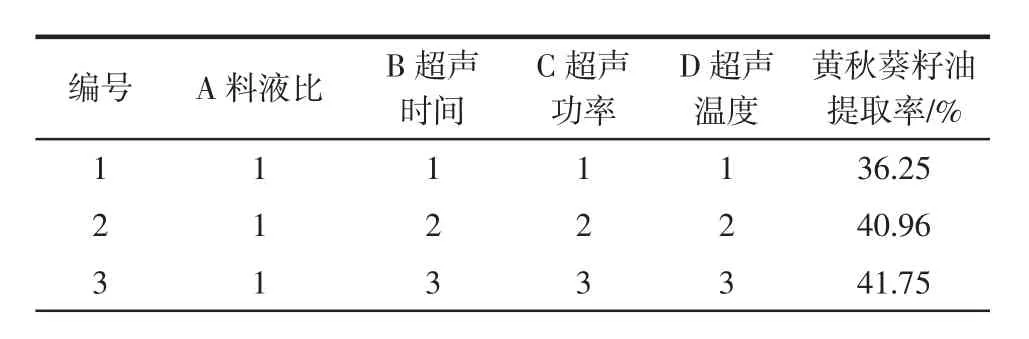

超声预处理正交试验结果见表4。

表4 超声预处理正交试验结果及数据分析Table 4 Orthogonal test results for ultrasound pretreatment and data analysis

续表4 超声预处理正交试验结果及数据分析Continue table 4 Orthogonal test results for ultrasound pretreatment and data analysis

由表4可知,由正交试验结果分析最优水平为7号组合,即A3B1C3D2;按照极差R值的大小确定各因素的主次顺序为RB>RD>RA>RC。即影响黄秋葵籽油提取率因素的主次关系依次是超声时间、超声温度、料液比、超声功率;再根据k值分析得出的最佳水平组合为A3B3C2D2未出现在9组试验中,因此增加验证试验,结果见表5。

表5 验证试验结果Table 5 Verification results

由表5可知,A3B1C3D2组合更优于A3B3C2D2组合,因此得到超声预处理最佳条件为料液比1∶7(g/mL)、超声时间35 min、超声功率70%、超声温度45℃,此条件下黄秋葵籽油提取率最高,为46.46%。

2.4 酶解试验结果

2.4.1 酶解单因素试验结果

2.4.1.1 加酶量对黄秋葵籽油提取率的影响

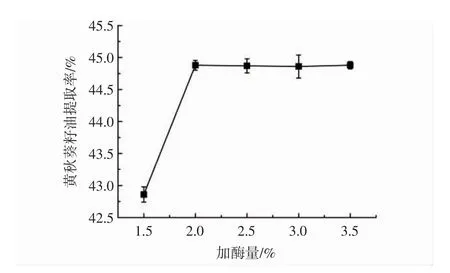

加酶量对黄秋葵籽油提取率的影响见图7。

图7 加酶量对黄秋葵籽油提取率的影响Fig.7 Effect of enzyme dosage on yield of okra seed oil

由图7可知,当加酶量小于2.0%时,黄秋葵籽油提取率不断升高,其原因可能是增加加酶量,酶与底物作用会更加充分,酶会分解细胞中脂蛋白、脂多糖,使油脂从物料中提取出来[20]。当加酶量大于2.0%时,黄秋葵籽油提取率略有下降,这是因为酶与底物反应达到最大平衡,多余的酶反而与油脂吸附,使油脂得率降低。因此,最佳加酶量为2.0%。

2.4.1.2 酶解时间对黄秋葵籽油提取率的影响

酶解时间对黄秋葵籽油提取率的影响见图8。

图8 酶解时间对黄秋葵籽油提取率的影响Fig.8 Effect of enzymatic hydrolysis time on yield of okra seed oil

由图8可知,随着酶解时间的延长,黄秋葵籽油提取率逐渐增加;当酶解时间为4 h时,黄秋葵籽油提取率最高为44.67%;当酶解时间在4 h以后,黄秋葵籽油提取率出现下降趋势。当酶解时间较短时,酶与底物反应不充分,提取率较低。随着酶解时间的延长,酶与底物长时间进行充分反应,油脂提取率会提高,但持续延长酶解时间会增加提取成本,过长时间的酶解还会影响油脂的质量[21]。因此,最佳酶解时间为4 h。

2.4.1.3 酶解pH值对黄秋葵籽油提取率的影响

酶解pH值对黄秋葵籽油提取率的影响见图9。

图9 酶解pH值对黄秋葵籽油提取率的影响Fig.9 Effect of enzymatic hydrolysis pH on yield of okra seed oil

由图9可知,当酶解pH值小于7.0时,随着酶解pH值增大,黄秋葵籽油提取率逐渐增加;当酶解pH值为7.0时,酶的活性最高,酶对底物作用效果明显,黄秋葵籽油提取率最高为44.56%,当酶解pH值大于7.0时,黄秋葵籽油提取率出现下降趋势。因此,最佳酶解pH值为7.0。

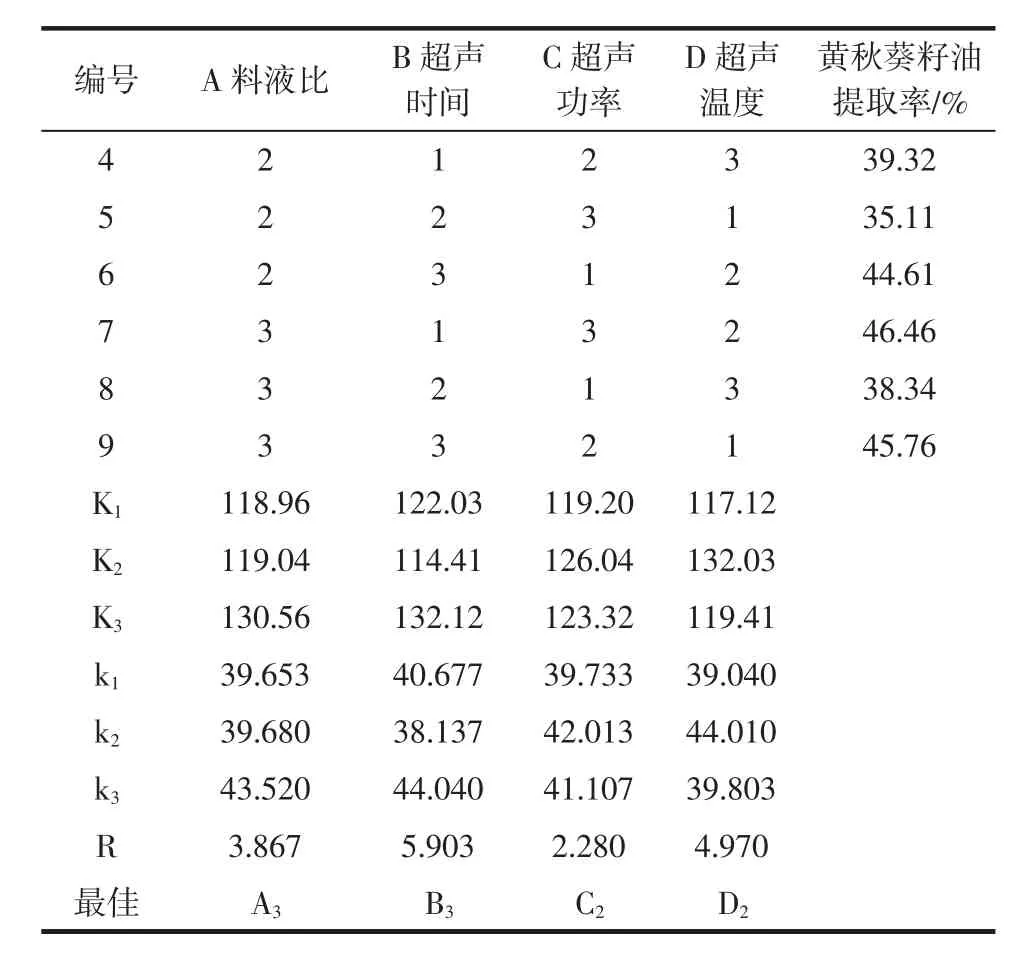

2.4.2 酶解正交试验结果

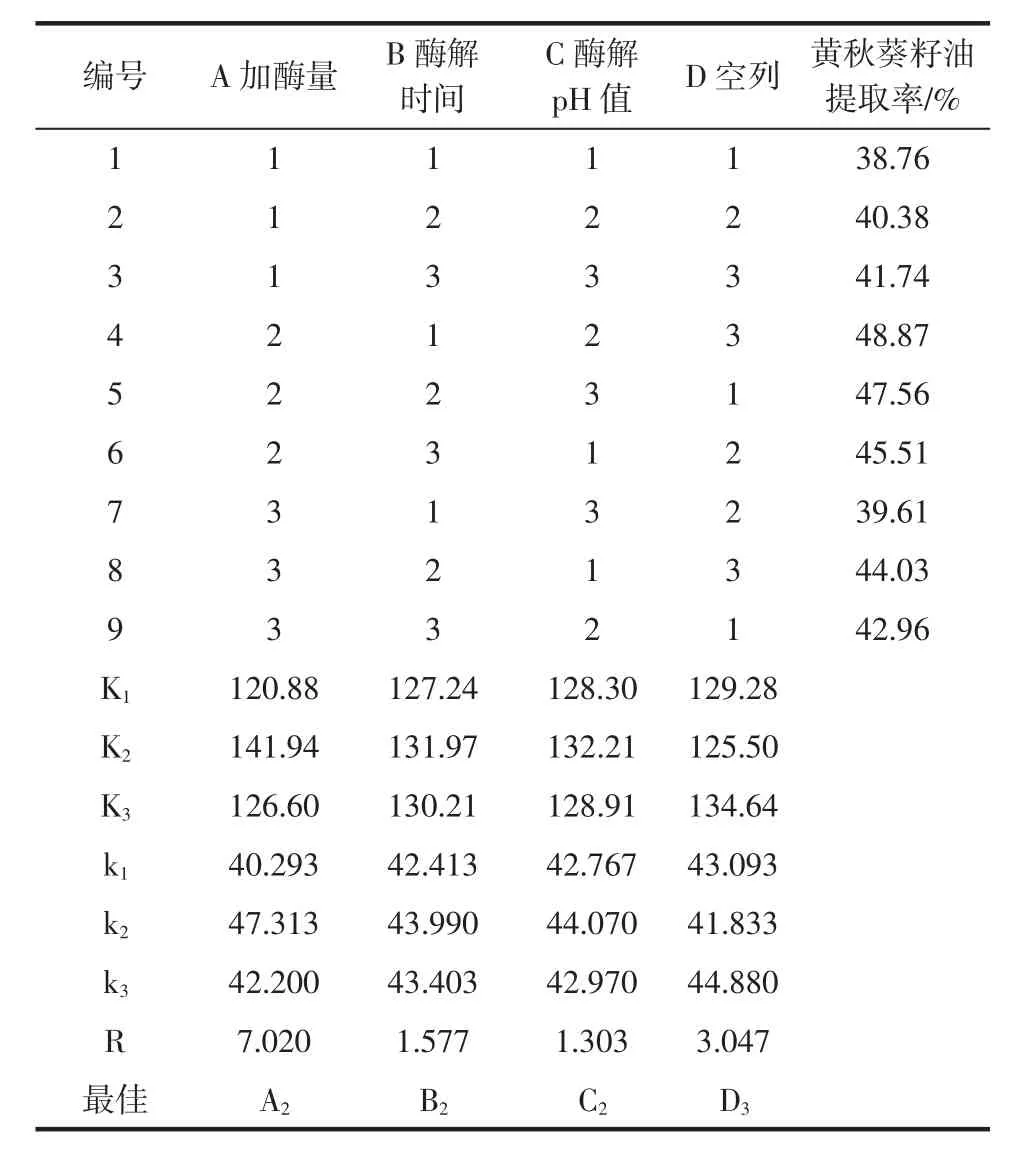

酶解正交试验结果见表6。

表6 酶解正交试验结果及数据分析Table 6 Orthogonal test results for enzymatic hydrolysis and data analysis

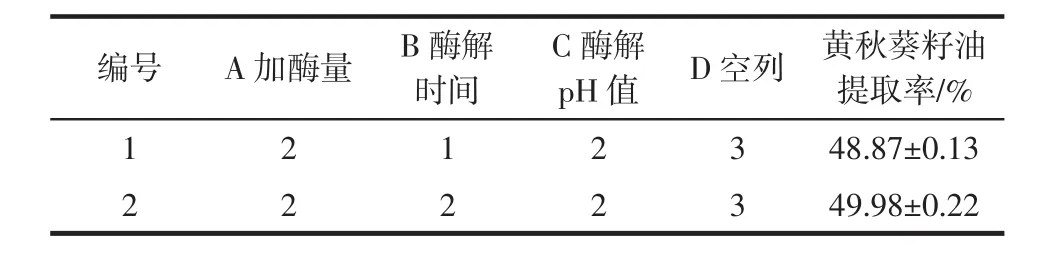

由表6可知,由正交试验结果分析最优水平为4号组合,即A2B1C2D3;按照极差R值的大小确定各因素的主次顺序为RA>RB>RC,即影响黄秋葵籽油提取率因素的主次关系依次是加酶量、酶解时间、酶解pH值;再根据k值分析得出的最佳水平组合为A2B2C2D3未出现在9组试验中,因此增加验证试验,结果见表7。

表7 验证试验结果Table 7 Verification results

由表7可知A2B2C2D3组合更优于A2B1C2D3组合,因此得到酶解最佳条件为加酶量2.0%、酶解时间4 h、酶解pH7.0,此条件下黄秋葵籽油提取率最高,为49.98%。

3 结论

试验得到超声波预处理条件为料液比1∶7(g/mL)、超声时间35 min、超声功率70%(总功率为500 W)、超声温度45℃,在此条件下黄秋葵籽油提取率为46.46%;酶解条件为加酶量2.0%、酶解时间4 h、酶解pH7.0,在此条件下黄秋葵籽油提取率为49.98%。