表面梯度纳米晶结构对06Cr19Ni10钢抗空蚀性能的影响

2022-04-25付天琳安楠楠王康张乾陈飞帆许志华

付天琳,安楠楠,王康,张乾,陈飞帆,许志华

表面梯度纳米晶结构对06Cr19Ni10钢抗空蚀性能的影响

付天琳,安楠楠,王康,张乾,陈飞帆,许志华

(美的集团 生活电器事业部 研究院,广东 佛山 528000)

对06Cr19Ni10钢进行表面剧烈塑性变形处理,利用获得的表面梯度纳米晶结构提高其抗空蚀性能。采用高能喷丸法,在0.3~0.6 MPa范围内调节喷丸压力,获得不同组织结构的梯度纳米晶结构。使用光学显微镜、透射电镜、X射线衍射仪和显微硬度计对梯度纳米晶结构进行形貌、物相分析及截面硬度分析,使用电化学工作站和自制的空蚀检测仪对梯度纳米晶结构进行抗腐蚀性能及抗空蚀性能检测。截面金相表明,通过调节喷丸压力,可以在06Cr19Ni10钢表面形成一层厚度为50~100 µm的梯度纳米晶结构。XRD结果显示,喷丸处理可以使(111)、(200)、(220)、(311)、(222)晶向的衍射峰明显宽化。通过Voigt函数法计算可知,梯度纳米晶结构的顶层晶粒尺寸为32~87 nm,表面硬度由180HV0.05提高至360~525HV0.05。此外,喷丸处理可以提高06Cr19Ni10钢的自腐蚀电位至‒0.385 V(vs. SCE),降低其自腐蚀电流密度至3.512 µA/cm2,明显延长其空蚀孕育期,最大抗空蚀系数约为未处理试样的12.92倍。梯度纳米晶结构可以全面提高06Cr19Ni10钢的表面特性,显著提高其抗空蚀性能。

06Cr19Ni10钢;喷丸;梯度纳米晶结构;表面特性;空蚀

超声波是一种弹性机械振动波,其在介质中传播时,存在膨胀和压缩的过程。如果超声波能量足够强,膨胀过程会在液体中生成气泡或将液体撕裂成很小的空穴,这些气泡的瞬间闭合会产生极高的温度、极高的瞬时压强(瞬时压强可高达GPa)和极快的微射流(速度高达600 m/s),即空化效应[1-2]。因为空化效应及伴随着机械效应、热效应、化学效应、生物效应等现象,超声波被广泛地应用在超声清洗、有机物降解/催化、目标成分萃取、杀菌消毒等领域[3-4]。但是,由于空泡溃灭产生的能量会不断冲击材料表面,在材料表面诱发裂纹,发生疲劳脱落,最终造成零件破坏失效,即空蚀现象[5]。空蚀问题一直是一个十分复杂且难以解决的问题,和材料的力学性能、组织结构、表面状态都有很大关系[6-7]。

Thapliyal等[8]通过搅拌摩擦工艺在镍铝青铜表面形成了一层最小晶粒尺寸为14.82 µm的细晶均质层,因空蚀导致的质量损失比未处理试样降低了3个数量级。Sun等[9]对NAB使用电脉冲超声波表面轧制,细化其表面晶粒,并在其表面生成了一层厚度约为1 000 µm的梯度变形层,将材料表面硬度由160HV提高至267HV,处理后试样的空蚀质量损失为未处理试样的1/2。Tang等[10]通过激光熔凝的手段在镁镍铝青铜表面形成了平均晶粒尺寸为4.2 µm的单相均质结构,其空蚀率仅为未处理材料的1/5。以上研究表明,通过细化材料组织结构,可以明显提高材料的空蚀抗性。

大量研究表明,通过控制塑性变形条件,利用变形使位错大量增殖、交割,可以将晶粒逐步细化至纳米级,最终形成表面为纳米结构,芯部为粗晶结构,这两部分之间结构单元尺寸呈梯度连续变化的梯度纳米晶结构[11]。该结构可以使具有不同特征尺寸的结构相互协调,最终显著优化和提高材料的整体性能和服役行为[12]。因此,在材料表面生成梯度纳米晶结构有望提高材料的空蚀抗性。

06Cr19Ni10钢因其公认的食品级特性,优良的抗腐蚀能力,是超声波系统的首选材料[13]。因此,研究其在液体介质中的空蚀行为和提高其空蚀抗性具有重要的科学价值和现实意义。06Cr19Ni10钢梯度纳米晶结构的制备、成形机理及其对表面力学性能、腐蚀抗性等方面的研究已经很多[14-15],但梯度纳米晶结构对金属材料的抗空蚀性能影响的研究则非常有限,有许多亟待解决的工艺问题和科学问题。高能喷丸法是常规的表面剧烈塑性变形处理工艺之一,其利用高速运动的介质球对金属表面进行反复冲击,最终在表面产生塑性循环应变层[16]。本研究以06Cr19Ni10钢作为研究材料,利用高能喷丸法,通过调节喷丸压力,在06Cr19Ni10钢表层形成不同微观组织结构的梯度纳米晶结构,研究喷丸参数对06Cr19Ni10钢表面特性的影响,及梯度纳米晶结构对空蚀抗性的影响规律。

1 试验

1.1 材料

本研究使用的材料为06Cr19Ni10钢,其成分如表1所示。

表1 06Cr19Ni10钢的化学成分

Tab.1 Chemical composition of 06Cr19Ni10 steel wt.%

使用HDX-1400型箱式电阻炉(宏达炉业有限公司,洛阳,中国),在空气中1 150 ℃下,保温30 min,然后水冷,消除原始材料固溶处理不当产生的影响,最终获得平均晶粒尺寸约为40 μm的组织结构,如图1a所示。然后将原始棒材机加工成超声波变幅杆,如图1b所示。

图1 试样的微观金相组织及宏观结构

Fig.1Microstructure and macrostructure of sample: a) microstructure; b) macrostructure

1.2 表面喷丸处理

使用AMS-1212P型气动式喷丸机(博尔爱喷砂设备有限公司,东莞,中国)对变幅杆工具头上表面进行喷丸处理。其中,喷嘴与变幅杆顶端的距离为200 mm,喷丸时间为4 min,介质球为直径0.5 mm的不锈钢圆球,喷丸压力依次为0.3、0.4、0.5、0.6 MPa。为了方便分析,将未处理试样编号为UT,将喷丸处理试样编号依次为0.3 MPa-4 min、0.4 MPa- 4 min、0.5 MPa-4 min、0.6 MPa-4 min。

1.3 表面特性检测

使用线切割将不同处理时间的变幅杆工具头进行截面切割,依次使用180#—1200#砂纸进行机械打磨,然后用1.5w金刚石研磨膏进行抛光,最后选用盐酸、硝酸、去离子水的混合溶液(体积比为3∶1∶1)对试样进行金相腐蚀处理。采用DMI 5000M型光学显微镜(徕卡公司,韦兹特拉尔,德国)对试样的截面组织进行表征。本试验采用JEM-2100场发射高分辨透射电子显微镜(日本电子株式会社,东京,日本),对喷丸态试样的表面微观形貌进行分析,同时进行选区电子衍射花样分析,工作电压为200 kV。

使用PHILIPS X’ pert MPD Pro型X射线衍射仪(荷兰皇家飞利浦公司,阿姆斯特丹,荷兰),采用Cu-Kα辐射(=0.154 06 μm),管加速电压为45 kV,管电流为45 mA,扫描速度为2 (°)/min,扫描步长为0.02°,扫描角度为40°~100°,对试样进行XRD物相分析。运用X’ pert High Score Plus软件以及Voigt函数拟合线形对06Cr19Ni10钢喷丸组织结构进行定性和定量分析。

使用阳极为Al靶(=1 486.6 eV)的多功能扫描成像光电子能谱(PHI5000 Versaprobe-II,Ulvac- PHI公司,日本),运行电位和功率分别为15 kV和50 W,Pass energy过能为46.95 eV。为了分析垂直于氧化膜方向上的元素组成以及其价态变化,使用Ar+束对表层氧化膜4 mm×4 mm的区域进行溅射处理。

1.4 表面力学特性检测

使用HV-1000型显微硬度计(立丰精密测量仪器有限公司,中山,中国)对截面由表及里进行显微硬度表征,试验载荷为500 g,加载时间为15 s,深度测试5次,然后取平均值。

1.5 腐蚀性能检测

使用AutoLabPGSTAT30型电化学工作站(瑞士万通有限公司,黑里绍,瑞士)三电极系统测量试样的腐蚀抗性。工作电极为试样,参比电极为饱和甘汞(SCE),辅助电极为铂片。对未处理、不同喷丸压力后的试样进行动点位极化曲线检测,腐蚀介质选用27 ℃的3.5% NaCl溶液,扫描速率为10 mV/s,扫描区间为‒1~0.5 V(vs. SCE)。

1.6 空蚀抗性检测

空蚀抗性研究采用自制的空蚀检测仪,主要由外壳罩、电解液、试验试样、压电陶瓷、控制电路板组成,如图2所示。工作电压为220 V,频率为49.5 kHz,功率为60 W,振幅为50 µm,工作温度为27 ℃,腐蚀介质为3.5% NaCl溶液。试验过程参考ASTM G32-03空蚀标准进行[17]。每隔2 h,取出试样清洗、干燥和称量,记录试样在空蚀过程中的质量损失,测试总时长为40 h,得出试样在空蚀过程中的累积失重曲线。

图2 自制的空蚀检测仪

2 结果与讨论

2.1 表面组织特性

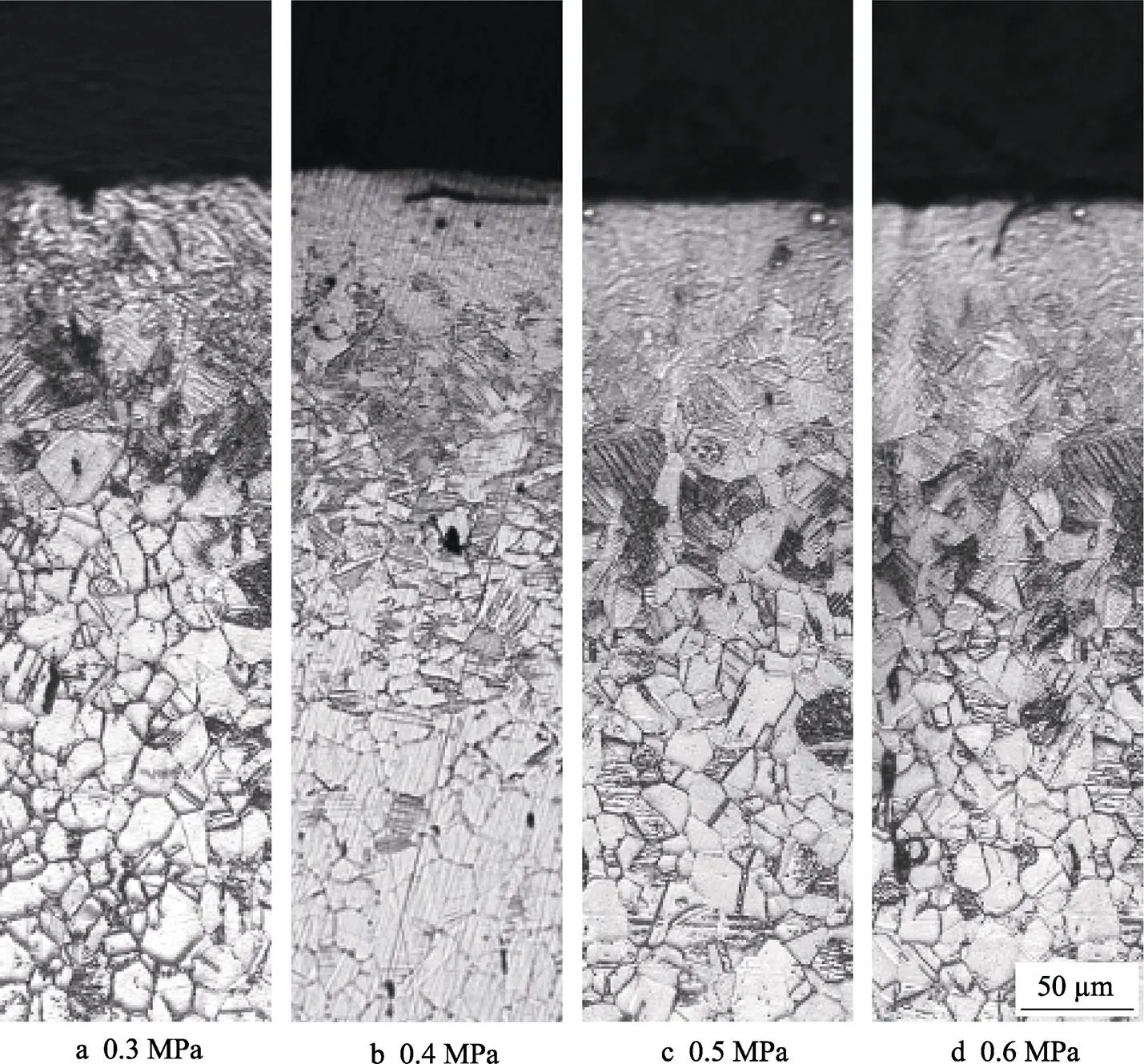

喷丸时间为4 min,喷丸压力分别为0.3、0.4、0.5、0.6 MPa的06Cr19Ni10钢试样的截面金相组织见图3。由图3a可知,经过0.3 MPa-4 min喷丸处理后,06Cr19Ni10钢表面形成了一层厚度约为50 μm的变形层,并且随着距离表面越近,变形程度越大,靠近基体部分有大量的孪晶;进一步提高喷丸压力,塑性变形程度进一步加剧,变形层厚度增加,顶层出现约40 μm厚的细晶层,细晶层下方有约60 μm厚的变形层,如图3b所示。当喷丸压力提高至0.5 MPa时,细晶层厚度进一步增加,达到约70 μm,如图3c所示。继续提高喷丸压力到0.6 MPa时,试样细晶层和变形层的发育程度趋近饱和,且厚度稳定在150 μm左右,如图3d所示。

图3 不同压力下试样的截面金相组织

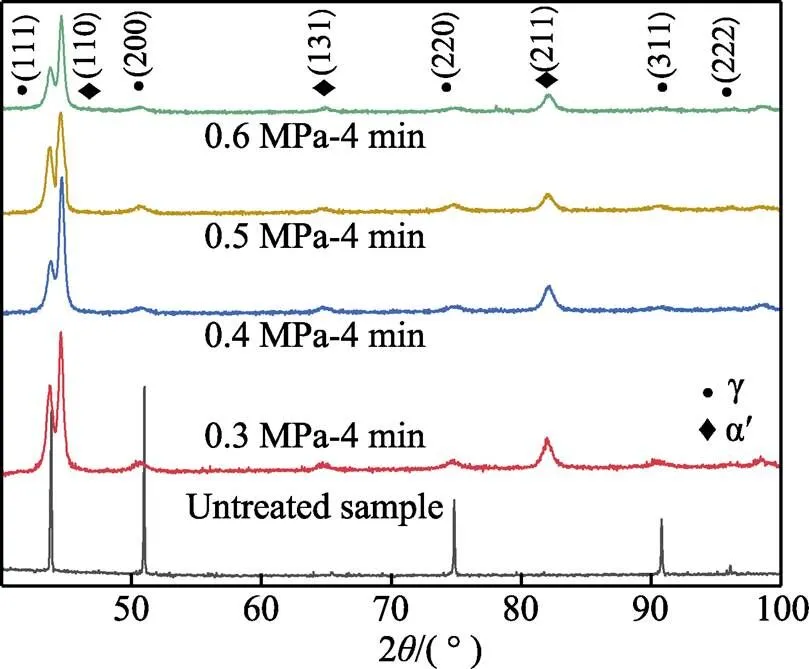

图4为未处理及不同喷丸压力下试样的XRD图谱,从中可以看出,未喷丸处理固溶态试样为单相奥氏体组织。经过不同喷丸压力处理后,(111)、(200)、(220)、(311)、(222)晶向的衍射峰半高宽变宽,说明经过处理后的顶层晶粒组织显著细化。同时出现了(110)、(131)、(211)3个α′马氏体衍射峰,说明经过剧烈塑性变形处理,试样表面发生了应变诱发马氏体相变。有研究表明,剧烈变形引起的堆垛层错能量会导致马氏体相变[18-19]。采用直接比较法定量计算试样表面马氏体含量,马氏体含量随喷丸压力的增大而逐渐增加,0.5 MPa下喷丸处理的马氏体含量达到23%左右,计算结果如表2所示。

图4 未处理及不同喷丸压力下试样的XRD图谱

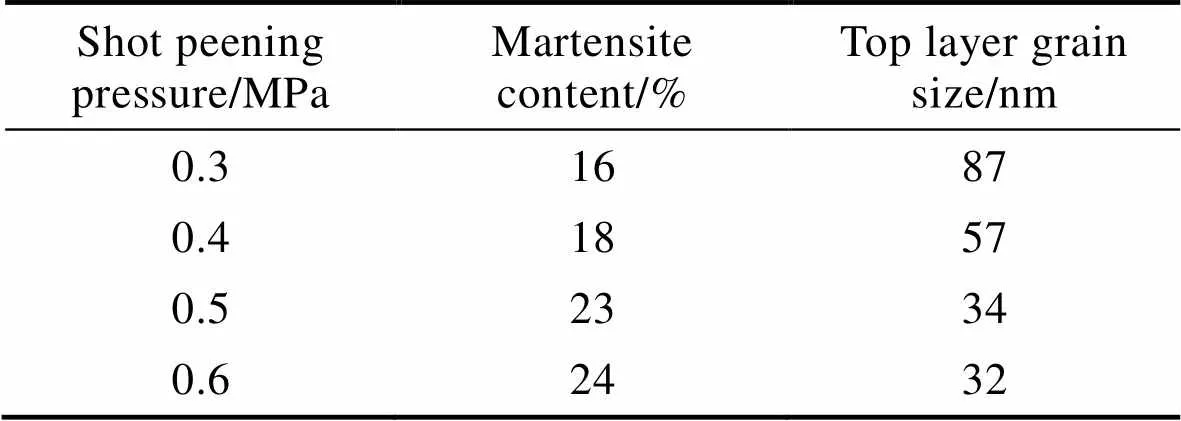

表2 不同喷丸压力下试样表面的马氏体含量及顶层晶粒尺寸

Tab.2 Content of strain-induced martensite and average grain size of the specimen surface under different shot pressure

为了通过衍射峰宽化程度计算晶粒尺寸,将未处理试样作为标样,根据标样衍射峰的宽化,扣除仪器宽化效应。然后根据Voigt函数法[20],以(111)、(200)、(220)衍射峰的半高宽近似计算顶层晶粒尺寸,计算结果如表2所示,结果显示,在4 min处理时间下,当喷丸压力为0.3 MPa时,可以将表面晶粒细化至约87 nm;喷丸压力为0.4 MPa时,表面晶粒尺寸为57 nm左右;进一步提高喷丸压力至0.5 MPa时,可以继续细化晶粒至约34 nm;继续提高喷丸压力至0.6 MPa时,顶层晶粒尺寸约为32 nm,说明此时的细化效果达到饱和,进一步提高压力对顶层晶粒的细化效果不明显。

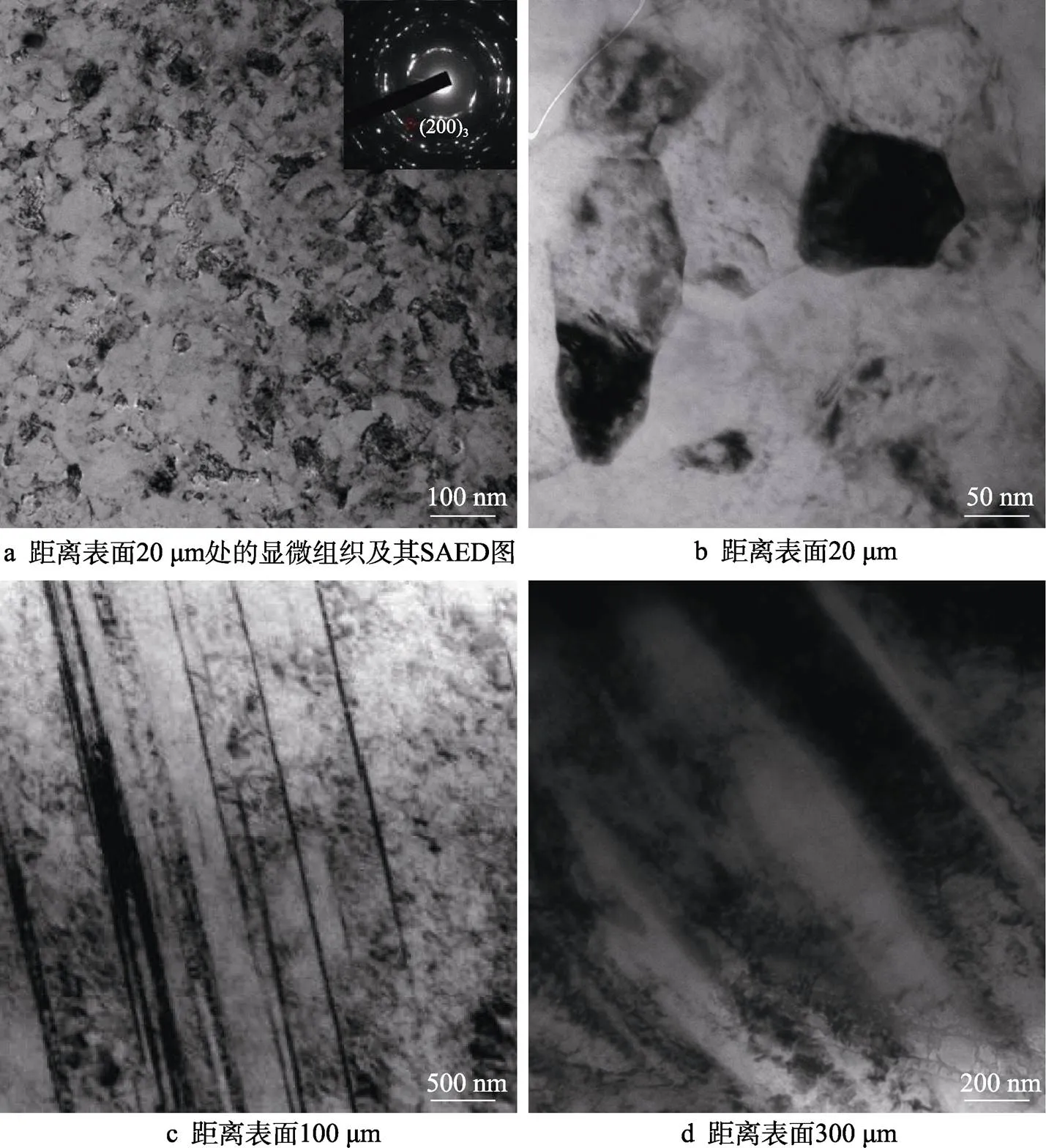

图5是0.5 MPa-4 min试样表面显微组织不同深度下的TEM图,结果显示,在距离表面20 μm处,应变量和应变速率最大,晶粒细化成随机取向、尺寸均匀的等轴纳米晶。图5b表明,该处的晶粒尺寸为50~100 nm。图5c是距离表面100 μm处的TEM形貌,应力应变中等,位错塞积达到了机械孪生变形所需的临界切应力时,便产生沿某个方向剪切的单系孪晶,该孪晶宽度为30~40 nm、间距为500~700 nm。图5d是距离表面300 μm处的TEM形貌,应力应变较小,初始粗大奥氏体晶粒内形成了大量的滑移带和位错塞积。滑移带带宽约为50~200 nm,彼此之间互相平行,间距为200~300 nm。

图5 0.5 MPa-4 min试样的TEM微观组织

2.2 表面力学性能

图6为未处理及不同喷丸压力处理下06Cr19Ni10钢表面变形层显微硬度在深度方向上的变化。可以看出,未处理前试样的显微硬度约为180HV0.05。通过显微硬度纵向分布曲线可以判断出,经过4 min、0.3 MPa喷丸处理后,表面显微硬度达到约360HV0.05,距离表面越远,显微硬度越低。继续提高喷丸压力,顶层显微硬度提高至443HV0.05;当提高喷丸压力至0.5 MPa时,顶层显微硬度达到497HV0.05,且在相同深度处,随喷丸压力的提高,显微硬度也相应提高;当喷丸压力达到0.6 MPa后,顶层细晶层的显微硬度达到525HV0.05。根据目前相关行业参考标准,当硬度比试样基体硬度提高100HV0.05以上时判定为喷丸层。因此,结合金相图及截面显微硬度分布,当变形层达到饱和时,其厚度约为230 µm。

金属材料的变形机制主要由材料本身的层错能和晶体结构决定[21]。06Cr19Ni10钢是面心立方结构,其层错能较低(约18 mJ/m2)[22],当其表面受到剧烈塑性变形处理后,高密度的变形孪晶将晶粒切割成大角度晶界的细晶粒[14,22]。表面喷丸处理使06Cr19Ni10钢表层在弹丸冲击下发生塑性变形,随着喷丸压力的增加,应力应变程度增大,表层晶粒更加细化,晶格畸变、应变诱发马氏体含量以及位错密度都会增加。Shakhova等[23]认为,金属材料的显微硬度与其微观结构有关。晶粒尺寸越小,材料硬度越高;位错密度增加,使得位错间的相互作用需要更大的外力,也会提高材料的硬度。应变诱发马氏体相的硬度高于奥氏体相,导致材料的硬度进一步增加。上述因素综合作用导致表层硬度大幅提高。

图6 未处理及不同喷丸压力下变形层的显微硬度沿纵向的分布

2.3 腐蚀抗性测量

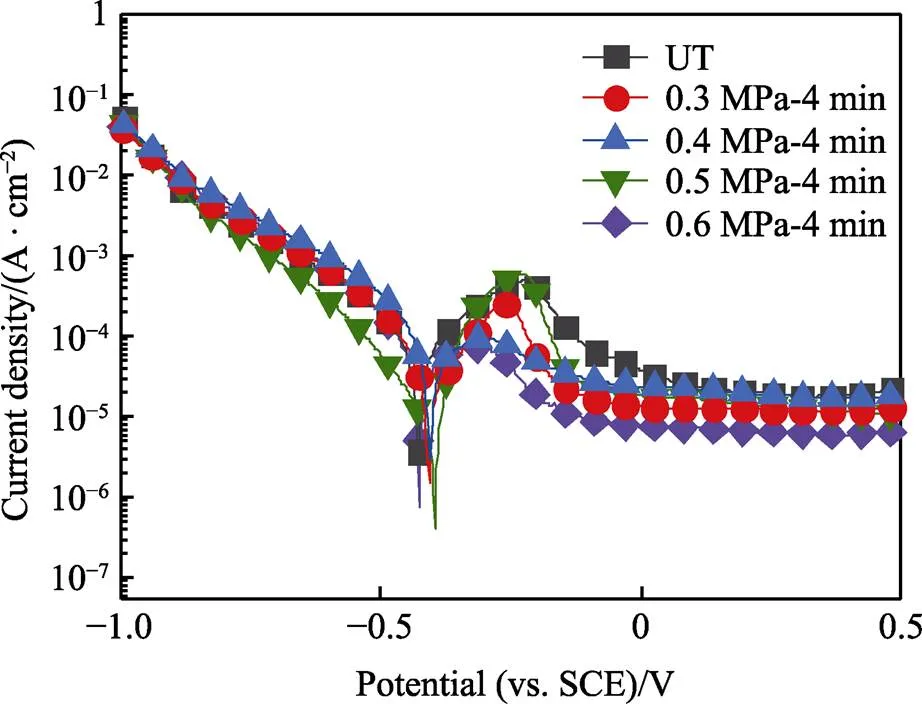

使用动电位极化曲线研究喷丸处理对06Cr19Ni10钢耐蚀性能的影响。图7是未处理及不同喷丸压力下试样在3.5% NaCl溶液中的动电位极化曲线。

图7 未处理及不同喷丸压力下试样在3.5% NaCl溶液中的动电位极化曲线

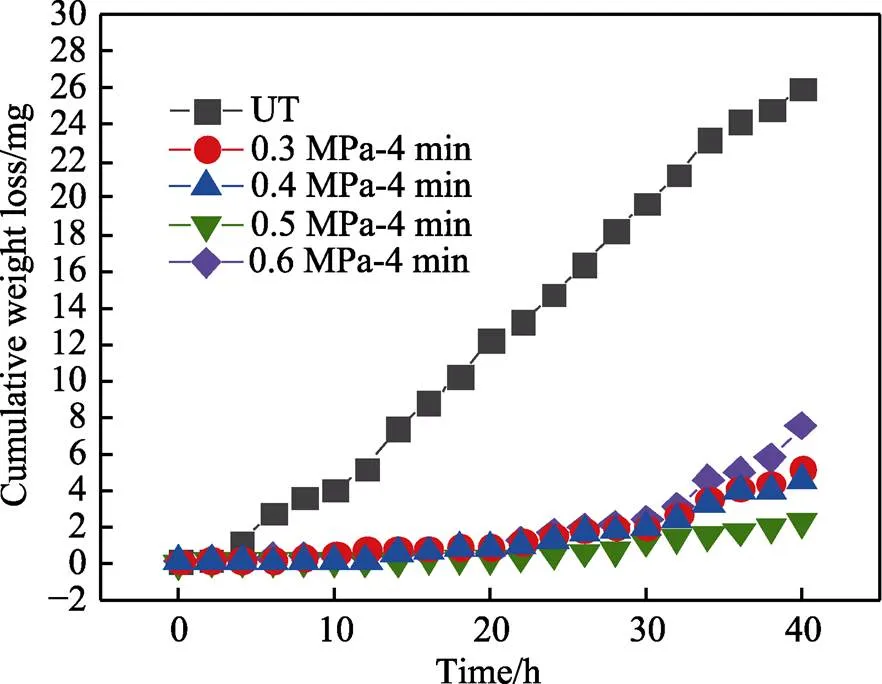

通过动电位极化曲线,利用Tafel外推法,获得各个试样在3.5% NaCl溶液中的自腐蚀电位(corr)和自腐蚀电流密度(corr),结果显示,当喷丸压力逐步提高至0.5 MPa时,喷丸处理可以提高材料的corr,降低corr;进一步提高喷丸压力至0.6 MPa,corr降低,corr提高,如表3所示。由于corr反映了材料腐蚀倾向的大小,其数值越大说明材料越不容易被腐蚀[24]。corr反映了腐蚀速率的快慢,corr的数值越大,电化学腐蚀速度越大[25]。综上所述,在一定范围内提高材料的喷丸压力,可以提高06Cr19Ni10钢的腐蚀抗性。进一步提高喷丸压力,导致表面粗糙度提高,这对材料的腐蚀抗性起到了负面影响[26]。奥氏体不锈钢之所以有优良的耐腐蚀性能,是由于其表面的Cr元素会自发地和空气中的O元素发生反应,生成一层厚度为2~3 nm的Cr2O3薄膜,起到增强腐蚀防护的作用[27]。

表3 未处理及不同喷丸压力下试样在3.5% NaCl溶液中的自腐蚀电位和自腐蚀电流密度

Tab.3 Ecorr and jcorr of untreated sample and samples under different shot peening pressures in 3.5wt.% NaCl solution

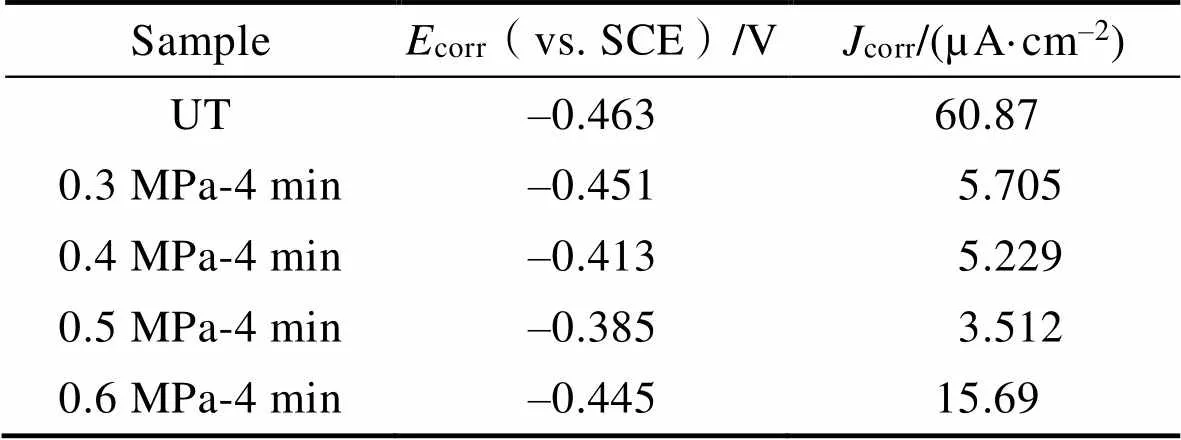

使用XPS深度溅射技术,探讨不同试样O元素在表面氧化层的纵向分布,结果如图8所示。研究表明[28],氧化膜厚度为氧原子浓度下降到其最大值的50%处的深度。本研究中,氧化膜厚度为O元素含量下降至最大值的约37%位置处。由此可知,未处理试样氧化膜厚度大约为5 nm,而不同参数下氧化膜的厚度分别为80、115、140、160 nm。金属表面的扩散激活能最小,其次是晶界的扩散激活能,再次是位错扩散激活能,最后是体扩散激活能,因此固体金属中原子的表面、晶界和位错扩散通常称其为短路扩散,其扩散速度比体扩散速度快[29]。喷丸处理可以在06Cr19Ni10钢表面引入大量的滑移带、位错、孪晶及细晶粒,在一定深度内提供了Cr元素的短路扩散通道,有助于形成更加致密的钝化膜,使其腐蚀抗性得到提高[30-31]。

图8 O元素纵向分布图

2.4 空蚀抗性分析

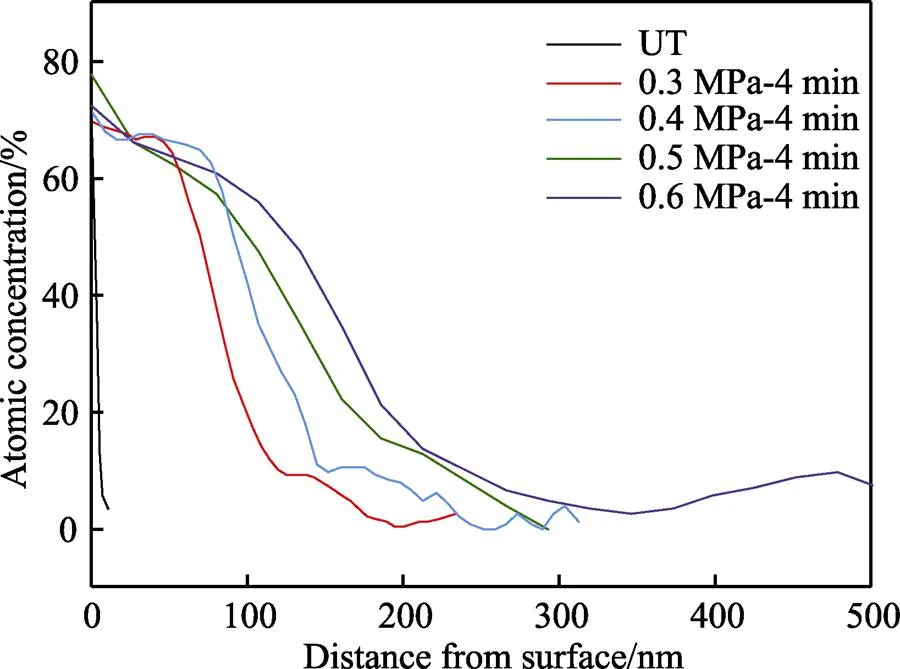

图9是未处理及不同喷丸压力下试样在3.5% NaCl溶液中的空蚀累积失重曲线。从图9中可以看出,未处理试样在空蚀3 h前几乎没有质量损失,随后质量损失快速增加。而喷丸试样在空蚀处理20 h后,质量损失才开始逐步增加。对于大部分材料,空蚀过程分为孕育期、上升期、稳定期和衰减期4个阶段[32]。其中,在孕育期材料表面虽然产生严重的塑性变形,但材料没有空蚀量或空蚀量很少[33]。由此可见,未处理试样的孕育期约为3 h,喷丸试样的孕育期约为20 h,喷丸处理可以显著提高06Cr19Ni10钢的孕育期时间。

UT、0.3 MPa-4 min、0.4 MPa-4 min、0.5 MPa- 4 min、0.6 MPa-4 min在40 h的空蚀量分别为26、5.8、4.9、1.9、8.1 mg。图10是未处理、0.5 MPa-4 min及0.6 MPa-4min试样在3.5% NaCl溶液中空蚀40 h后的表面微观形貌,在40 h空蚀处理后,未处理试样表面存在大量的深度不一的空蚀坑及空蚀裂纹,而0.5 MPa-4 min试样表面很难发现空蚀坑,这也进一步说明喷丸处理可以提高材料的抗空蚀性能。0.6 MPa- 4 min试样表面存在一定的空蚀坑,这是由于进一步提高喷丸压力,导致表面粗糙度提高,对空蚀抗性起到负面影响。

图9 未处理及不同喷丸压力下试样在3.5% NaCl溶液中的空蚀量

图10 在3.5%NaCl 溶液中空蚀40 h 后的表面微观形貌

当液体中的小气泡运动到压力高于气泡内压的区域,这些气泡就会发生溃灭,并同时产生巨大的冲击波及高温。由于冲击波在理论上可高达几千标准大气压,高的压力冲击会使金属表面氧化膜破裂,并使零件表面的材料产生疲劳脱落,形成空蚀坑,并随后逐步扩展形成大的空蚀坑,由此导致材料表面被破坏。表面梯度纳米晶结构有利于提高06Cr19Ni10钢表面的空蚀抗性,可能有如下几个原因:第一,细化晶粒后在一定程度上提高材料的强度、硬度和塑性等力学性能;第二,材料表面受到冲击时,同样的形变量可能在更多的晶粒中发生,产生较为均匀的变形,避免因局部应力集中而引起裂纹过早的萌生和发展;第三,该结构在循环载荷作用下,表层细晶结构由于其高强度可有效抑制疲劳裂纹的萌生,而芯部的粗晶粒结构由于其高塑性可阻碍裂纹扩展;第四,喷丸处理促进了在材料表面生成更加致密的氧化膜,提高了其腐蚀抗性,抑制了点蚀坑的形成。以上机制的共同作用可同时阻碍裂纹的萌生和扩展。因此,表层梯度结构能够大幅度提高材料的抗空蚀性能。同时,试验结果显示,当喷丸压力提高至0.6 MPa时,试样的腐蚀抗性及空蚀抗性都有所下降。这是由于材料的空蚀抗性对表面质量非常敏感,针孔等表面缺陷极有可能导致裂纹萌生。大幅度塑性变形处理会增加材料表面粗糙度、在表面引入大量微裂纹。

3 结论

通过调节喷丸参数,可以在06Cr19Ni10钢表面形成一层顶层晶粒尺寸约为35 nm、厚度约为100 µm、表面硬度约为525HV0.05的梯度纳米晶结构。此外,喷丸处理可以显著提高06Cr19Ni10钢在3.5% NaCl溶液中的腐蚀抗性,显著降低空蚀累计质量损失,最终显著提高材料的抗空蚀性能。

[1] 黄继汤. 空化与空蚀的原理及应用[M]. 北京: 清华大学出版社, 1991.

HUANG Ji-tang. The Principle and Application of Cavitation and Cavitation[M]. Beijing: Tsinghua University Press, 1991.

[2] 张林夫. 空化与空蚀[M]. 南京: 河海大学出版社, 1989.

ZHANG Lin-fu. Cavitation and cavitation[M]. Nanjing: Hohai University Press, 1989.

[3] 郑琰, 赵涛, 吕迎春, 等. 响应面法优化普洱茶中儿茶素的超声-双水相提取工艺[J]. 云南化工, 2018, 45(7): 97-104.

ZHENG Yan, ZHAO Tao, LV Ying-chun, et al. Optimization of Ultrasonic Assisted Aqueous Two Phase Extraction of Catechins by Response Surface Methodology[J]. Yunnan Chemical Technology, 2018, 45(7): 97-104.

[4] 蒋昊琳, 刘立新, 杨明全, 等. 超声波在水处理中的应用与研究现状[J]. 化工进展, 2017, 36(S1): 464-468.

JIANG Hao-lin, LIU Li-xin, YANG Ming-quan, et al. Application and Research Status of Ultrasound in Water Treatment[J]. Chemical Industry and Engineering Progress, 2017, 36(S1): 464-468.

[5] QIN Zhen-bo, ZHANG Qi, LUO Qin, et al. Microstructure Design to Improve the Corrosion and Cavitation Corrosion Resistance of a Nickel-Aluminum Bronze[J]. Corrosion Science, 2018, 139: 255-266.

[6] HATTORI S, MAEDA K, ZHANG Qing-liang. Formulation of Cavitation Erosion Behavior Based on Logistic Analysis[J]. Wear, 2004, 257(9-10): 1064-1070.

[7] HOWARD R L, BALL A. The Solid Particle and Cavitation Erosion of Titanium Aluminide Intermetallic Alloys [J]. Wear, 1995, 186-187: 123-128.

[8] THAPLIYAL S, DWIVEDI D K. On Cavitation Erosion Behavior of Friction Stir Processed Surface of Cast Nickel Aluminium Bronze[J]. Wear, 2017, 376-377: 1030- 1042.

[9] SUN Yong-an, WANG Hai-bo, LIU Wei, et al. Improvement of Surface Resistance to Cavitation Corrosion of Nickel Aluminum Bronze by Electropulsing-Assisted Ultrasonic Surface Rolling Process[J]. Surface and Coatings Technology, 2019, 368: 215-223.

[10] TANG C H, CHENG F T, MAN H C. Effect of Laser Surface Melting on the Corrosion and Cavitation Erosion Behaviors of a Manganese-Nickel-Aluminium Bronze[J]. Materials Science and Engineering: A, 2004, 373(1-2): 195-203.

[11] 卢柯. 梯度纳米结构材料[J]. 金属学报, 2015, 51(1): 1-10.

LU Ke. Gradient Nanostructured Materials[J]. Acta Metallurgica Sinica, 2015, 51(1): 1-10.

[12] LU K. Making Strong Nanomaterials Ductile with Gradients[J]. Science, 2014, 345(6203): 1455-1456.

[13] DOS SANTOS J F, GARZÓN C M, TSCHIPTSCHIN A P. Improvement of the Cavitation Erosion Resistance of an AISI 304L Austenitic Stainless Steel by High Temperature Gas Nitriding[J]. Materials Science and Engineering: A, 2004, 382(1-2): 378-386.

[14] ZHANG H W, HEI Z K, LIU G, et al. Formation of Nanostructured Surface Layer on AISI 304 Stainless Steel by Means of Surface Mechanical Attrition Treatment[J]. Acta Materialia, 2003, 51(7): 1871-1881.

[15] UNAL O, VAROL R. Surface Severe Plastic Deformation of AISI 304 via Conventional Shot Peening, Severe Shot Peening and Repeening[J]. Applied Surface Science, 2015, 351: 289-295.

[16] LI Jian-jun, WENG G J, CHEN Shao-hua, et al. On Strain Hardening Mechanism in Gradient Nanostructures[J]. International Journal of Plasticity, 2017, 88: 89-107.

[17] CHAHINE G. Standard Test Method for Cavitation Erosion Using Vibratory Apparatus[J]. Astm, 2011, 32: 210

[18] WANG Rui-kun, ZHOU Qing-wen, ZHENG Zhi-jun, et al. The Negative Effect of High-Intensity Shot-Peening on the Intergranular Corrosion Behavior of the Super304H Austenitic Stainless Steel[J]. Corrosion Science, 2018, 143: 390-402.

[19] BALUSAMY T, SANKARA N T S N, RAVICHANDRAN K, et al. Influence of Surface Mechanical Attrition Treatment (SMAT) on the Corrosion Behaviour of AISI 304 Stainless Steel[J]. Corrosion Science, 2013, 74: 332- 344.

[20] WU ERDONG, GRAY E, KISI E. Modelling Dislocation- Induced Anisotropic Line Broadening in Rietveld Refinements Using a Voigt Function. I. General Principles[J]. Journal of Applied Crystallography, 1998, 31(3): 356-362.

[21] WU X, TAO N, HONG Y, et al. Γ →ε Martensite Transformation and Twinning Deformation in Fcc Cobalt during Surface Mechanical Attrition Treatment[J]. Scripta Materialia, 2005, 52(7): 547-551.

[22] LUO K Y, LU J Z, ZHANG Y K, et al. Effects of Laser Shock Processing on Mechanical Properties and Micro- Structure of ANSI 304 Austenitic Stainless Steel[J]. Materials Science and Engineering: A, 2011, 528(13-14): 4783-4788.

[23] ODNOBOKOVA M, YANUSHKEVICH Z, BELYAKOV A, et al. Effect of Large Strain Warm Rolling and Subsequent Annealing on the Microstructure and Mechanical Properties of Austenitic Stainless Steels[J]. AIP Conference Proceedings, 2017, 1909(1): 020155.

[24] ZHU Yan-ji, SUN Feng-long, QIAN Hui-juan, et al. A Biomimetic Spherical Cactus Superhydrophobic Coating with Durable and Multiple Anti-Corrosion Effects[J]. Chemical Engineering Journal, 2018, 338: 670-679.

[25] XU J, LIU L, LI Z, et al. Niobium Addition Enhancing the Corrosion Resistance of Nanocrystalline Ti5Si3Coating in H2SO4Solution[J]. Acta Materialia, 2014, 63: 245-260.

[26] FU Tian-lin, ZHAN Zhao-lin, ZHANG Ling, et al. Effect of Surface Mechanical Attrition Treatment on Corrosion Resistance of Commercial Pure Titanium[J]. Surface and Coatings Technology, 2015, 280: 129-135.

[27] OLSSON C O A, HAMM D, LANDOLT D. Evaluation of Passive Film Growth Models with the Electrochemical Quartz Crystal Microbalance on PVD Deposited Cr[J]. Journal of the Electrochemical Society, 2000, 147(11): 4093.

[28] GUI Y, MENG X B, ZHENG Z J, et al. Critical Temperature Determination of Detectable Cr Diffusion Enhancement by Nanostructure through Structural Evolution Analysis of the Oxide Films at 25~450 ℃ on 304 Stainless Steel[J]. Applied Surface Science, 2017, 419: 512-521.

[29] 余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2000.

YU Yong-ning. Principles of Metals[M]. Beijing: Metallurgical Industry Press, 2000.

[30] RAJA K S, NAMJOSHI S A, MISRA M. Improved Corrosion Resistance of Ni-22Cr-13Mo-4W Alloy by Surface Nanocrystallization[J]. Materials Letters, 2005, 59(5): 570-574.

[31] JELLITI S, RICHARD C, RETRAINT D, et al. Effect of Surface Nanocrystallization on the Corrosion Behavior of Ti-6Al-4V Titanium Alloy[J]. Surface and Coatings Technology, 2013, 224: 82-87.

[32] KARIMI A, MARTIN J L. Cavitation Erosion of Materials[J]. International Metals Reviews, 1986, 31(1): 1-26.

[33] TANG C H, CHENG F T, MAN H C. Effect of Laser Surface Melting on the Corrosion and Cavitation Erosion Behaviors of a Manganese-Nickel-Aluminium Bronze[J]. Materials Science and Engineering: A, 2004, 373(1-2): 195-203.

Effect of Surface Gradient Nanocrystalline Structure on the Cavitation Erosion Resistance of 06Cr19Ni10 Steel

,,,,,

(Research Institute of Household Appliance Division, Midea Group, Guangdong Foshan 528000, China)

By performing severe plastic deformation treatment, surface gradient nanocrystalline structure can be obtained on the surface of 06Cr19Ni10 and consequently, its cavitation resistance can be imporved. In this research, the high-energy shot peening method was used. Gradient nanocrystalline structures with different tissue structures were obtained by adjusting the shot peening pressure within the range of 0.3~0.6 MPa. Optical microscope, X-ray diffractometer and microhardness tester were used to perform morphology, phase analysis and cross-section hardness analysis on the gradient nanocrystalline structures. In addition, electrochemical workstation and self-made cavitation tester were used to examine the corrosion resistance and cavitation resistance of gradient nanocrystalline structures. Results of the cross-section metallography showed that by adjusting the shot peening pressure, a layer of gradient nanocrystalline structure with thickness of 50~100 µm can be formed on the surface of 06Cr19Ni10; XRD results showed that shot peening can broaden (111), (200), (220), (311), (222) diffraction peaks of the crystal orientation. According to the calculation using Voigt function method, the grain size of the top layer of the gradient nanocrystalline structure was in the range of 32~87 nm and the surface hardness was increased from 180HV0.05 to 360~525HV0.05. In addition, shot peening can increase the self-corrosion potential of 06Cr19Ni10 to ‒0.385 V (vs.SCE) and reduce its self-corrosion current density to 3.512 µA/cm2, thus, significantly extend its cavitation incubation period. The maximum cavitation corrosion resistance coefficient is approximately 12.92 times of that of the untreated sample. The gradient nanocrystalline structure can comprehensively improve the surface characteristics of 06Cr19Ni10, and ultimately improve its cavitation resistance performance.

06Cr19Ni10 steel; shot peening; gradient nanocrystalline structure; surface characteristic; cavitation corrosion

TH117.1

A

1001-3660(2022)04-0247-08

10.16490/j.cnki.issn.1001-3660.2022.04.025

2020-11-10;

2021-10-15

2020-11-10;

2021-10-15

付天琳(1989—),男,博士,工程师,主要研究方向为金属材料表面处理及腐蚀抗性。

FU Tian-lin (1989—), Male, Ph. D., Engineer, Research focus: surface treatment and corrosion resistance of metal materials.

陈飞帆(1985—),男,博士,工程师,主要研究方向为有色金属加工及表面处理。

CHEN Fei-fan (1985—), Male, Ph. D., Engineer, Research focus: metal processing and surface treatment.

付天琳,安楠楠,王康,等. 表面梯度纳米晶结构对06Cr19Ni10钢抗空蚀性能的影响[J]. 表面技术, 2022, 51(4): 247-254.

FU Tian-lin, AN Nan-nan, WANG Kang, et al. Effect of Surface Gradient Nanocrystalline Structure on the Cavitation Erosion Resistance of 06Cr19Ni10 Steel[J]. Surface Technology, 2022, 51(4): 247-254.

责任编辑:万长清