双相不锈钢及其焊接接头腐蚀研究进展

2022-04-25艾建阳胡裕龙王皓刘信

艾建阳,胡裕龙,王皓,刘信

双相不锈钢及其焊接接头腐蚀研究进展

艾建阳,胡裕龙,王皓,刘信

(海军工程大学 基础部,武汉 430033)

双相不锈钢耐点蚀、耐晶间腐蚀和耐氯化物应力腐蚀性能优良,是优良的海洋用金属材料,但其焊接接头常成为薄弱区而发生腐蚀问题。从材料因素综述了双相不锈钢腐蚀研究的进展。首先,总结了合金元素和热处理对双相不锈钢耐腐蚀性能的影响。合金元素分配及其引起的二次相析出及产生的元素贫化区、铁素体/奥氏体相比例的变化决定双相不锈钢的耐腐蚀性能,固溶处理可消除二次相及其周围的贫Cr区、改善铁素体/奥氏体相比例而提高钢的耐腐蚀性能。其次,分析了双相不锈钢焊接接头的腐蚀特点,综述分析了焊接方法、热输入、保护气体、焊后热处理对焊接接头耐蚀性的影响。钨极氩弧焊(TIG)焊接接头的耐局部腐蚀性能良好,采用合适热输入的多道焊,并控制好层间温度,可提高焊接接头的耐腐蚀性能。固溶处理虽可提高接头的耐腐蚀性能,但目前难以应用于管路等工程构件的焊接接头。最后,简要探讨了目前不锈钢腐蚀研究存在的问题和下一步的研究方向。

双相不锈钢;焊接接头;耐蚀性;合金元素;二次相;焊接工艺

双相不锈钢(Duplex Stainless Steel,DSS)是指在固溶状态下组织为奥氏体和铁素体的不锈钢,两相的比例一般为1∶1,任意一相含量至少为30%。双相不锈钢兼具铁素体不锈钢和奥氏体不锈钢的性能优点,与铁素体不锈钢相比,具有更高的塑性、韧性、焊接性能和耐晶间腐蚀性能,且无室温脆性;与奥氏体不锈钢相比,双相不锈钢的强度高,耐点蚀、耐晶间腐蚀和耐氯化物应力腐蚀性能优良,已广泛应用于电厂、石油、化工、海水淡化等重要领域[1],在船舶(舰船)领域也获得了一定的应用。双相不锈钢的耐腐蚀性能与组织状态关系密切[2-6],在实际使用中,不当的加工、焊接等处理会产生相比例失调、有害二次相析出等问题,使耐蚀性降低而产生腐蚀问题[7-8]。双相不锈钢耐流动海水冲刷腐蚀性能优异,临界流速超过10 m/s,已应用于船舶海水管路系统,但管壁和焊接接头常出现点蚀穿孔等腐蚀问题,严重影响海水系统的日常运行,焊接接头腐蚀问题已成为双相不锈钢在船舶海水系统中应用面临的重要问题。本文从影响双相不锈钢腐蚀行为的材料因素入手,对近年来双相不锈钢及焊接接头的腐蚀研究进行了综述分析,以期对双相不锈钢焊接接头腐蚀问题的解决及双相不锈钢的合理应用提供参考。

1 双相不锈钢腐蚀的影响因素

按化学成分和点蚀当量值(PREN值),双相不锈钢可分为4类。第1类是以S32101为代表的低合金型,典型的成分为23Cr-4Ni-0.1N,钢中不含Mo,PREN值为24~25;第2类是中合金型,典型成分为22Cr-5Ni-3Mo-0.15N,PREN值为32~33,典型钢种为S31803(2205);第3类是以S32550(255)为代表的高合金型,一般含25%Cr,还含有Mo和N,有的还含有Cu和W,典型成分为25Cr-6Ni-3Mo-2Cu-0.2N,PREN值为38~39;第4类是超级双相不锈钢型,Mo和N含量高,典型成分为25Cr-7Ni-3.7Mo-0.3N,有的也含W和Cu,PREN值大于40,典型钢种为S32750(2507)和S32760(Zeron 100)。第1类双相不锈钢的耐蚀性能较差,目前在海洋环境中使用的主要是第2、第3类双相不锈钢,这些双相不锈钢在海洋环境中具有良好的耐蚀性,其发生全面腐蚀的可能性低,主要发生点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀等形式的局部腐蚀[9-12]。研究表明[13-14],在海洋环境中,合金元素和热处理是影响双相不锈钢耐腐蚀性能的主要因素。

1.1 合金元素的影响

双相不锈钢中合金元素主要有Cr、Ni、Mo、N等,还可以加入Cu、Mn、Ti等合金元素,合金元素的种类、含量以及分布都会影响双相不锈钢钝化膜的腐蚀行为。研究表明[15],合金元素影响不锈钢钝化膜的成分和性能。合金元素在铁素体和奥氏体中的分配和扩散存在明显的差异,Cr、Mo、W等铁素体稳定化元素富集在铁素体中,Ni、N、Mn等奥氏体稳定化元素富集在奥氏体中,而合金元素在铁素体中的扩散速率远大于其在奥氏体中。在氯化物溶液中,影响双相不锈钢点蚀最重要的合金元素是Cr、Mo、N,其点蚀当量值PREN=Cr+3.3Mo+N(=16~30)。但该公式只考虑合金元素的作用,没有考虑合金元素分布、二次相析出、组织不均匀等影响,而双相不锈钢的实际抗腐蚀能力又取决于PREN值低的相和Cr、Mo、N元素贫化的区。研究表明[16],在中性弱侵蚀性溶液中,双相不锈钢铁素体相的钝化电流高于奥氏体相。有研究结果显示,无N或N含量小于0.096%的双相不锈钢,奥氏体相发生腐蚀,而含N大于0.096%的双相不锈钢,则铁素体相发生腐蚀[8,17]。崔教林等[18]发现含N量低的钢的奥氏体相因耐蚀性较差而优先发生孔蚀,而含N量高的钢因奥氏体相的耐蚀性得到改善而使铁素体相优先产生孔蚀。这说明,对于目前常用的双相不锈钢,铁素体相通常易于发生腐蚀,是弱相。需要指出的是,相比于某一相的PREN值高低,两相间的电偶作用对双相不锈钢的耐点蚀性能有很大的影响,电偶作用越强,耐点蚀性能越低[3-5]。

Cr是双相不锈钢中重要的元素之一,对于双相不锈钢的组织性能有显著的影响[19]。一方面,当Cr含量达到一定程度时,在氧化性介质作用下,不锈钢表面会形成一层以Cr2O3为主要成分的连续且致密的钝化膜,双相不锈钢的点蚀电位和再钝化能力会随着Cr含量的增加而提高;另一方面,由于Cr是铁素体稳定化元素,Cr含量的提高会增加双相不锈钢中铁素体的含量,过高的Cr含量会导致奥氏体/铁素体相比例失衡,促进σ相、χ相、Cr2N等二次相的析出,而降低钢的焊接性能和耐腐蚀性能。

Ni是奥氏体稳定化元素,在双相不锈钢中的主要作用是调节两相的比例,使奥氏体/铁素体相比例约为1∶1。Ni含量的提高可以增加双相不锈钢中奥氏体的含量,使晶粒变粗,减少点蚀的形核[20];Ni富集在钝化膜与基体金属的界面处,可增加钝化膜的厚度和保护能力[21],从而提高钢的耐局部腐蚀性能。但过高的Ni会显著降低铁素体的含量,使Cr、Mo等更多地富集在铁素体中,促进σ相产生并增强奥氏体和铁素体之间的电偶作用,从而降低钢的耐腐蚀性能;过低的Ni则会增加钢中铁素体的含量,从而影响钢的焊接性能和韧性。

Mo也是铁素体稳定化元素,增加Mo含量可以提高铁素体的含量,改善两相组织,显著提高钢在氯化物中的耐点蚀和耐缝隙腐蚀性能[22]。一般认为,Mo提高钢的耐蚀性是由于在钝化膜/溶液界面吸附了钼酸盐和在钝化膜/基体界面形成了Mo物种。钼酸盐起屏障作用,抑制点蚀的形核和发展;钝化膜/基体界面的Mo物种可阻碍Fe和Cr的溶解。TIAN等[23]采用X射线光电子能谱(XPS)分析了2205钢在含氯介质中的钝化膜,钝化膜中Mo的物种有Mo4+和Mo6+,2205钢钝化膜的Mo4+和Mo6+含量高于单相钢,使2205钢的钝化膜稳定性高于单相钢。Mo含量增加可以提高双相不锈钢的耐点蚀性能,如Mo质量分数为0.5%~3.5%的24Cr双相不锈钢在3.5%NaCl溶液中的点蚀电位随着Mo含量的增加而变正[24]。但Mo扩大σ相的形成温度范围并缩短形成时间,促进σ相等二次相的析出,因此过高的Mo含量反而会降低钢的耐蚀性[25]。

N是双相不锈钢的重要合金元素,为强奥氏体稳定化元素,Cr可以促进N在钢中的溶解,N的溶解度随Cr含量的增加而快速增加。N在铁素体中的溶解度低,主要溶解在奥氏体中,其分配系数[]δ/[]γ约为0.1[15]。固溶的N有很强的再钝化作用,316L不锈钢的点蚀电位随着固溶N含量的增加而提高[26]。N提高奥氏体的含量,可抑制或延迟奥氏体中二次相的析出,尤其可抑制含Mo较高的钢中σ相的析出,因而可提高钢的耐蚀性。2205钢的XPS分析表明,N以NH4+形式富集在钝化膜下,钝化膜中N和Mo的反应提高了钝化膜的保护作用[27];NH4+会与氯发生作用,可抑制氯对局部腐蚀的促进作用[21]。高N奥氏体不锈钢在1 mol/l NaCl+0.1 mol/l HCl溶液中的缝隙腐蚀表明,在0.2 V(vs. SCE)恒电位下的缝隙腐蚀时,形成了NH4+[28],NH4+可阻止pH值下降,促进再钝化[26,28]。研究表明,N提高了钝化膜中的Cr6+,降低了Cr3+[29]。N可以显著提高28Cr-7Ni双相钢在空气中饱和的3.5%NaCl溶液中的点蚀电位,但N含量在0.11%~0.34%范围内,点蚀电位基本保持不变[17]。由于N在双相不锈钢中的溶解度有限,过多的N会以氮化物形式析出(Cr2N是主要的析出形式),Cr2N的析出会使耐点蚀性能急剧下降,Cr2N是点蚀诱发最敏感的位置[30]。适量的N可提高不锈钢的耐晶间腐蚀性能,这是由于N作为活性元素优先沿晶界聚集,降低了C和Cr原子的扩散能力,从而可抑制M23C6型碳化物的析出和延缓σ、χ相的形成。另外,有研究指出,N仅是强化Cr、Mo在奥氏体中的耐蚀作用,Cr、Mo的存在是N改善奥氏体耐蚀作用的前提[15],N和适量的Cr、Mo结合,能显著提高不锈钢的耐点腐蚀和缝隙腐蚀的能力[31]。

Mn在双相不锈钢中的作用较为复杂,Mn是奥氏体稳定化元素,增加Mn会提高钢中奥氏体的比例,提高冲击韧性,但会降低钢的耐局部腐蚀性能,如Mn含量高的316L不锈钢的点蚀电位低于Mn含量低的钢[26]。Mn会与钢中杂质S形成MnS夹杂,这些MnS夹杂会成为点蚀源进而诱发点蚀。另外,JANG等[32]发现Mn含量的增加反而会降低奥氏体的含量,使奥氏体的形状变得更加尖锐且减小奥氏体的尺寸,降低钢的耐蚀性,尤其是耐点蚀性能。目前关于Mn在双相不锈钢中的作用还存在争议,但Mn提高N在双相不锈钢中溶解度的作用已被证实,因此添加Mn主要是为了提高N的溶解度[33]。

W是铁素体稳定化元素,可以提高铁素体的含量,在双相不锈钢中的作用与Mo相似,在PREN值计算公式中,W的系数为1.65,为Mo的1/2[34]。由于W在铁素体中的扩散速率要低于Mo,W部分取代Mo可以延缓σ、χ等有害相的析出,从而改善双相不锈钢的耐蚀性[34-35]。W和Mo均可提高Fe-29Cr铁素体不锈钢在含Cl‒溶液中的点蚀电位,W和Mo的作用效果基本相同,但两者之间没有协同作用[36]。含Mo或W的304不锈钢钝化膜的XPS研究表明[37],在低电位[0.24 V(vs. SHE)]钝化时,钝化膜中含Mo6+,而在高电位[1.04 V(vs. SHE)]钝化时,由于W(Ⅵ)盐低的溶解度,钝化膜中的W6+明显多于Mo6+。这表明在通常的电位条件下,Mo提高钝化膜稳定性的作用明显高于W。

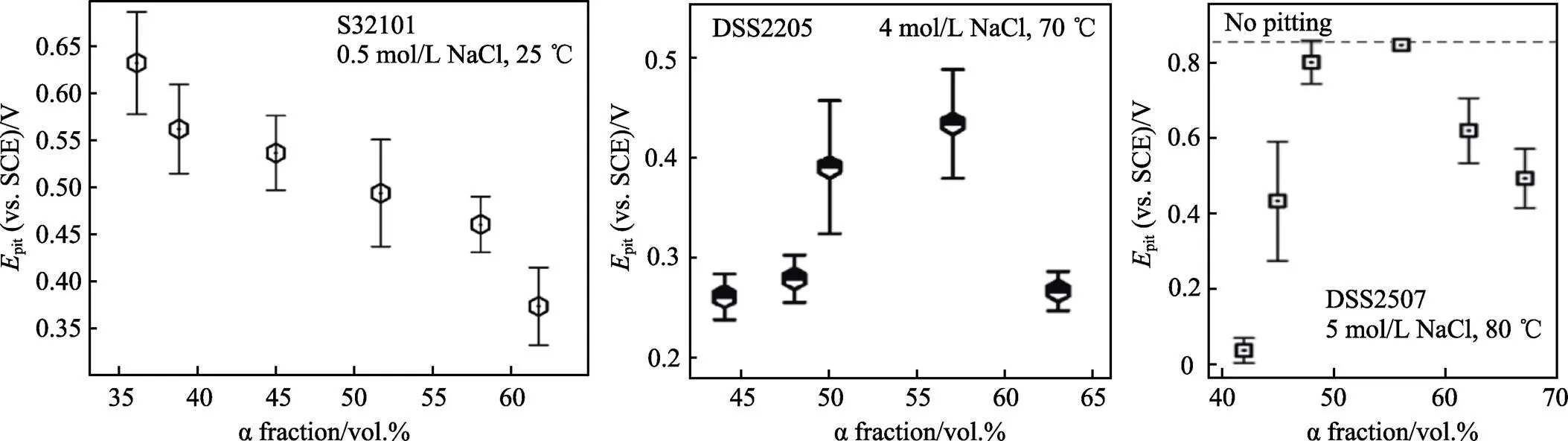

合金元素除各自影响铁素体、奥氏体的腐蚀行为外,还影响两相的比例、二次相的析出而影响双相不锈钢的腐蚀行为。图1为退火S32101、2205和2507钢的点蚀电位pit与α相体积分数的关系[3-5],可知不同钢的α/γ比对耐点蚀性能的影响存在明显的差异。在退火过程中,铁素体α和奥氏体γ的元素含量、两相比同时发生变化,使不同α/γ比时两相的PREN值及电偶作用均发生变化。对于2507钢,当铁素体的体积分数为56%时,两相间的电偶腐蚀速率最低,耐点蚀性能最好;而对于S32101钢,铁素体(PREN值约为20)明显弱于奥氏体,点蚀的诱发和扩展发生在铁素体,在奥氏体的电偶作用下,随着铁素体体积分数的增大,加速了点蚀的扩展而降低了耐点蚀性能。

二次相的析出及其形成的贫Cr区是引起晶间腐蚀的主要原因。2304钢经700 ℃和750 ℃的敏化处理,因Cr2N的析出及其周边形成了贫Cr区而使耐晶间腐蚀性能和耐点蚀性能显著下降[38]。2205钢时效处理时,析出σ相和Cr2N,析出相周边出现贫Cr区而增大晶间腐蚀敏感性[39]。σ相析出速度快、尺寸大,对晶间腐蚀的影响很大;敏化时间延长,σ相增多,周围贫Cr区增多,而增大晶间腐蚀敏感性[40-41]。研究表明[42],M23C6析出产生的周边贫Cr区而产生晶间腐蚀,通过扩散可弥补M23C6周围的贫Cr区,使其Cr超过临界值12%~13%而消除或显著降低晶间腐蚀敏感性。但对于奥氏体不锈钢,需经≥600 ℃很长时间(≥30 000 h)的时效才能弥补贫Cr[43]。虽然铁素体中合金元素的扩散速率远大于奥氏体,但σ相从铁素体中析出引起的贫Cr区为二次奥氏相(γ2)[44]。因此,通过扩散弥补也难以消除贫Cr区。

图1 退火S32101[3]、2205[4]和2507[5]钢的点蚀电位Epit与α体积分数的关系

缝隙腐蚀是双相不锈钢最常见的一种局部腐蚀形式,缝隙腐蚀和点腐蚀很相似。一般认为,有较好耐点蚀能力的合金也有较好的耐缝隙腐蚀能力,碳化物、氮化物、σ相、χ相的析出对钢的耐缝隙腐蚀都是有害的。双相不锈钢的PREN值基本与其在自然海水或FeCl3溶液中临界缝隙腐蚀温度(CCT)相当[45]。双相不锈钢的CCT与Cr、Mo、N含量的关系为CCT=3.2Cr+7.6Mo+10.5N‒81(℃)[46]。这说明合金元素对耐点蚀性能和耐缝隙腐蚀性能的影响基本相同。研究表明[45],在自然海水中,S32760钢的耐缝隙腐蚀性能优于2507钢,2507钢又显著优于255钢。对比3种钢的成分可知,2507钢的Mo、Ni、N含量高于255钢,而S32760钢又比2507钢多了W和Cu。这也表明Mo、Ni、N、W和Cu可以提高钢的耐缝隙腐蚀性能。缝隙腐蚀首先在缝隙内以亚稳态点蚀的形式萌生,缝隙内存在明显的选择性腐蚀行为。Wang等[47]发现2507钢缝内活性区存在电偶腐蚀,铁素体优先溶解,奥氏体保持钝态。但韩冬[16]发现缝内不同区域的选择性腐蚀行为是不同的,从缝隙中心到缝隙外部,2304钢发生活性溶解的相的顺序依次为铁素体相、铁素体/奥氏体相、奥氏体相。这表明在不同环境条件下,合金元素对两相腐蚀行为的影响会发生变化,相耐蚀性的相对强弱也会发生变化。

综上所述,双相不锈钢中铁素体、奥氏体的耐蚀性及整体的耐蚀性主要受Cr、Mo、N的影响,Ni影响两相的比例及两相中Cr、Mo等元素的分配而影响耐蚀性;合金元素分配及其引起的二次相析出及产生的元素贫化区、铁素体/奥氏体相比例的变化以及两相间的电偶作用决定双相钢的耐腐蚀性能。但需指出的是,在双相不锈钢腐蚀行为的大多数研究中,虽然获得了双相不锈钢耐点蚀、晶间腐蚀和缝隙腐蚀性能优于奥氏体不锈钢和铁素体不锈钢的结论,但还未见对比研究奥氏体相与奥氏体不锈钢、铁素体相与铁素体不锈钢的腐蚀行为差异方面的文献,因此还难说清合金元素是提高了奥氏体相或铁素体相,还是发挥了两相的协同作用而提高了双相不锈钢的耐局部腐蚀性能。另外,在耐点蚀、晶间腐蚀和缝隙腐蚀性能研究中,大多研究采用ASTM的加速试验方法或电化学方法,针对具体的使用环境进行试验研究还较少,还没有全面获得合金元素对双相钢海水腐蚀、钝化行为的影响。

1.2 热处理的影响

双相不锈钢的热处理工艺通常为固溶处理和时效处理。

1.2.1 固溶处理

固溶处理是将不锈钢加热至较高温度,使其中的碳化物及可能存在的σ相等溶入奥氏体,然后快速冷却以获得全部的固溶体组织。双相不锈钢固溶处理可使Cr、Mo、Ni、N等合金元素在奥氏体和铁素体两相中的分布趋于平均,减少或消除二次相,减少或消除贫Cr区,发生奥氏体向铁素体的转变,从而影响钢的组织和性能[48]。固溶处理的参数主要是固溶温度、保温时间以及冷却速度。张子英[49]研究认为,当固溶处理温度低于1 080 ℃时,2304钢中的奥氏体为弱相,固溶处理高于1 080 ℃时,铁素体为弱相。刑珊珊等[50]研究表明不同化学成分的双相不锈钢都存在一个最佳固溶温度,且合金元素含量高的双相不锈钢的最佳固溶温度一般较高,尤其是Cr、Mo、W等合金元素含量高的双相不锈钢。在最佳固溶温度下,钢中奥氏体/铁素体相比例接近1∶1且无有害二次相析出,两相间的电偶作用小,综合性能达到最佳。当固溶温度低于该温度时,钢中的σ相等有害相不能完全固溶,甚至促进σ相的析出,也不能充分改善两相比例,从而降低钢的耐蚀性能和力学性能。如2507钢在不高于950 ℃固溶处理时因析出σ相而严重恶化钢的性能[51]。由于Ni、Mo的存在,尤其是Mo,扩大σ相的形成温度并缩短形成时间,使σ相可能在高于950 ℃时存在甚至数分钟内析出[15]。W也会提高双相不锈钢中σ相的稳定性,使其易于析出[52]。过高的固溶温度则会显著增加铁素体的含量[53],随着固溶温度的提高,铁素体中Cr、Mo含量下降而使其活性溶解能力增强,而且活性溶解能力的增幅大于奥氏体,使铁素体成为点蚀优先发生的区域而降低耐点蚀性能和耐缝隙腐蚀性能[16]。对于含N较高的双相不锈钢,由于N在铁素体中的固溶度很低,铁素体中N含量的提高会导致N以Cr2N的形式析出,造成析出区域附近贫Cr,成为点蚀源而降低钢的耐蚀性。如S32760钢,其最佳固溶温度为1 060 ℃,1 100~ 1 300 ℃固溶处理时,随着固溶温度的提高,铁素体的N固溶度增大,而使水冷后铁素体晶内Cr2N析出量增加[52]。Wan等[14]认为,保温时间的延长对两相比例的影响不大,但会使铁素体和奥氏体晶粒变粗而降低钢的强度,由于晶界减少,可在一定程度上提高钢的耐蚀性。保温时间的延长也会促进Cr、Mo、Ni、N等元素在奥氏体和铁素体两相中的分布趋于平均,从而影响钢的耐蚀性。

固溶处理后的冷却速度也影响双相不锈钢的组织性能。过慢的冷却速度会使更多的铁素体向奥氏体转变,尤其是在500~1 000 ℃范围内,铁素体相不能稳定存在,在奥氏体转变过程中还会产生σ、χ、氮化物、碳化物以及二次奥氏体等有害相。奥氏体相的增多虽然可以提高钢的韧性和焊接性,但会降低钢的强度,而有害相的析出严重影响钢的耐腐蚀性能。过快的冷却速度则不利于铁素体向奥氏体转变,导致钢中保留大量的铁素体,从而降低其韧性和焊接性。冷却速度过快时,Cr、Mo等原子来不及扩散会使铁素体中Cr、Mo等元素的浓度降低,N原子来不及向奥氏体中扩散会使铁素体晶内析出Cr2N[52],导致铁素体的耐点蚀性能下降。冷却速率的影响还与固溶温度有关。例如,与1 300 ℃直接水淬相比,S32760钢在1 300 ℃固溶后炉冷至1 100 ℃然后水冷至室温,铁素体晶粒内部弥散析出的Cr2N量明显减少;1 100 ℃固溶后空冷的铁素体晶粒内部几乎没有Cr2N析出,而1 100 ℃固溶后水淬的铁素体晶粒内部有明显的Cr2N析出。在缓冷过程中N可以扩散回到奥氏体,而在激冷过程中则以Cr2N原位弥散析出。

另外,固溶温度对固溶态的双相不锈钢冷轧、退火后的耐腐蚀性能也有影响。2205钢在1 200 ℃固溶并经冷轧退火后,获得两相均匀分布的等轴组织,形成-和-取向关系低能相界,且铁素体中低界面能的小角度晶界所占比例超过50%,这些低能界面抑制了铁素体晶粒的长大,提高了耐晶间腐蚀性能;而在1 050 ℃固溶并经冷轧退火后,显微组织为两相条带组织,铁素体中以大角度晶界为主,其耐晶间腐蚀性能较差[54]。

以上表明,固溶处理过程中的元素扩散、铁素体-奥氏体转变,可引起二次相的析出及周围贫Cr区的变化,可造成铁素体/奥氏体相比例的变化,从而影响钢的耐腐蚀性能。其中,固溶温度是决定双相不锈钢组织、耐腐蚀性能的关键因素。

1.2.2 时效处理

图2为2205双相不锈钢的时间-温度-转变曲线(TTT曲线),在不同的温度加热保温,钢中会析出不同的二次相[7]。图3为采用Thermo-Calc软件(version 3.0,TCFE 7 database)计算的2205和2507钢中各相的平衡分数与温度的关系[4-5],在1 000 ℃以下时效处理,会析出σ、氮化物、χ、碳化物等二次相[55]。双相不锈钢中的σ相是一种硬而脆的富含Cr、Mo的金属间化合物,由铁素体分解而来,通常在α/α晶界沉淀析出而形成连续的网状;σ相的析出往往会造成析出区域附近贫Cr而成为腐蚀优先发生的区域,从而显著降低钢的耐蚀性(如图4所示)[56]。因此,σ相被认为是对双相不锈钢组织性能危害最大的相。有研究认为,低温析出的σ相可能比高温形成的相同体积分数的σ相对耐蚀性影响更大[8],这也表明σ相附近贫Cr区对耐蚀性有明显的影响。但有研究表明,σ相析出引起的贫Cr区是二次奥氏体相,其Ni、Mn含量高于初生奥氏体,Cr、Mo含量低于初生奥氏体,Cr含量仍较高(高于12%),其产生的晶间腐蚀敏感性低于M23C6引起的贫Cr区[44]。

χ相也是一种富含Cr、Mo的金属间化合物,也同样会降低钢的耐蚀性。与σ相相比,χ相的析出动力学更快,在铁素体/奥氏体相界处与σ相共存析出[44],时效时间延长,χ相转变为σ相。χ相的含量很少,析出温度较低且稳定存在的温度范围较窄,且χ相往往在析出后不久就会转化为σ相而不容易被观察到。R相(也称η相或Laves相)也是一种脆性的富Mo的金属间化合物。χ相和R相的含量通常都很少且很难区分,因此有时统称为σ相。碳化物主要以M23C6和M7C3形式在奥氏体/铁素体相界处析出,析出温度一般低于1 050 ℃,碳化物的析出会造成析出区域附近贫Cr而使相界成为腐蚀优先发生的区域,降低钢的耐蚀性。但目前常用的都是超低碳双相不锈钢,因此碳化物的析出对组织性能的影响不大。氮化物主要的析出形式为Cr2N和CrN,在铁素体内部或铁素体/奥氏体相界处析出,氮化物的析出会造成析出区域附近贫Cr,导致铁素体的PERN值减小,易发生点蚀和晶间腐蚀(如图5)[56],而降低钢的耐蚀性。二次奥氏体(γ2)是在铁素体分解成σ相或Cr2N的过程中产生的,其Cr含量比初生奥氏体低而成为弱相,降低钢的耐蚀性。π相是一种富Mo的氮化物,π相的析出会引起钢的脆性,降低钢的耐点蚀性能。

图2 2205钢的TTT曲线[7]

图3 2205(a)[4]和2507(b)[5]钢中各相的平衡分数与温度的关系

图4 σ相的TEM形貌及σ相引起晶间腐蚀(IGC)的形貌[56]

时效温度和时效时间对二次相的析出有显著的影响。随着时效温度的提高,χ、σ、Cr2N等二次相析出且析出量逐渐增加。在850 ℃左右时,σ相的析出行为最敏感,析出最为迅速,且随着时效时间的延长,其析出量逐渐增加[57-58]。2205钢经1 155 ℃固溶处理1 h后,800 ℃时效的时间对点蚀电位的影响如图6所示,随着时效时间的延长,σ相析出量逐渐增加而降低了点蚀电位[2]。而王成军等[39]研究表明,1 050 ℃固溶处理的2205钢。没有二次相析出,晶间腐蚀抗力最大,时效时铁素体中析出Cr2N+σ,产生贫Cr区,随着时效时间的延长,析出相增加,耐晶间腐蚀性能逐渐降低。以上表明,延长时效时间会使二次相析出及析出量增加而降低钢的耐蚀性。但长时间的时效,因Cr元素扩散可对贫Cr区进行自修复,晶间腐蚀敏感性又有所降低[44]。

图5 Cr2N引起α/α晶界晶间腐蚀(IGC)和点蚀的形貌[56]

图6 2205不锈钢在800 ℃下时效处理的时间对点蚀电位的影响[2]

因此,双相不锈钢一般不进行时效处理,即使需要时效处理,也应对时效温度和时间严格控制,以免产生有害相而降低双相不锈钢的耐蚀性。

2 双相不锈钢焊接接头的主要腐蚀特点

由于焊接热循环的作用,焊接接头的组织结构复杂,通常分为3个区:焊缝金属区、高温热影响区(HT-HAZ)和低温热影响区(LT-HAZ)。由于焊条或焊丝、焊接工艺等方面的差异,双相不锈钢焊接接头的各区组织中常常出现合金元素分布、相比例、二次相等方面的差异,还会产生焊接应力,甚至出现焊接缺陷等问题,这些问题都会对双相不锈钢的腐蚀行为产生影响,易产生腐蚀问题。

双相不锈钢焊接一般采用熔化焊,有焊条电弧焊(MMA)、药芯焊丝电弧焊、氩弧焊、埋弧焊(SAW)等方法,SAW效率高,但焊接接头的冲击韧性及耐腐蚀性能较差[59],目前最常用的是MMA和钨极氩弧焊(TIG或GTAW)。焊接接头的主要特点是接头各部位组织存在不均匀性,焊缝和热影响区(HAZ)的组织与母材相比有较大的差异。为避免焊缝过多的铁素体和二次相产生,通常采用Ni含量高于母材的焊丝,并对焊接工艺进行合理设计,使焊缝区的组织可以接近理想状态,保证焊缝的力学性能和耐腐蚀性能。在焊接热循环作用下,HAZ处于快冷状态,冷却后会保留较多的铁素体,使Cr、Mo、N等元素在铁素体和奥氏体中的分配存在问题,会引起二次相析出和相比例失衡,而使HAZ成为焊接接头性能的薄弱区。研究表明[60],双相不锈钢焊接接头发生腐蚀失效的主要位置通常不是焊缝,而是HAZ,腐蚀形式主要是点蚀、晶间腐蚀、缝隙腐蚀和应力腐蚀等局部腐蚀。Geng等[61]研究发现,采用TIG焊接后,2205钢HAZ的耐蚀性低于母材和焊缝,原因在于较低的热输入和较快的冷却速度导致HAZ铁素体含量过多和晶粒粗大,且析出了Cr2N,降低了HAZ的耐蚀性。包晔峰等[62]研究表明,在3.5%NaCl溶液中,2205钢HAZ的点蚀敏感性最高,自修复能力最差,认为双相不锈钢焊接接头的耐点蚀性能取决于奥氏体相的耐点蚀性能,HAZ奥氏体相的Mo含量明显低于母材和焊缝,使HAZ奥氏体相的PREN值小于母材和焊缝,使HAZ的点蚀敏感性增大。HT-HAZ位于熔合线附近,容易出现粗大的铁素体,如果HT-HAZ的冷却速度过快,铁素体来不及转变为奥氏体,铁素体中过饱和的N和Cr发生结合而析出氮化物[63]。大量的研究表明,双相不锈钢焊缝的主要问题发生在HT-HAZ。谭华[44]的研究表明,铁素体相是HT-HAZ的弱相,铁素体相腐蚀,稳定点蚀只发生在铁素体相内,原因是铁素体相的Cr和Mo含量低于母材。这与文献[62]的结果表面上存在一定的矛盾,这可能与两者的焊接工艺存在差异有关,但焊接接头HAZ相的强弱与合金元素在两相中的差异是对应一致的,即Cr和Mo含量低的相是弱相。

3 影响焊接接头耐腐蚀性能的因素

双相不锈钢焊接接头的耐腐蚀性能除与钢的成分有关外,还与焊接工艺有关。钢的成分对焊接接头的耐蚀性有重要影响。研究表明[44],Creq/Nieq值是决定双相不锈钢焊接性能的关键因子,Creq/Nieq值越小,HT-HAZ的铁素体比例越低,CPT值下降越小,焊接前后母材的CPT值变化越小,耐点蚀性能下降越小。在焊接热循环作用下,焊接工艺会显著影响双相不锈钢焊接接头的组织性能,包括焊接方法、焊接热输入、保护气体成分等,焊后热处理也影响接头的耐腐蚀性能。

3.1 焊接方法

焊接方法对焊接接头的腐蚀行为有明显的影响。在钨极惰性气体保护焊工艺下,铁素体转变成奥氏体较充分,焊缝区奥氏体/铁素体的相比例较接近于理想的相平衡。焊条电弧焊(SMAW或MMA)焊接接头中的铁素体量比TIG接头的多,焊接接头的耐腐蚀性能低于TIG[59,64]。王治宇等[65]发现SMAW、TIG和SAW焊接接头中HAZ铁素体相的比例相差不大,均为55%~60%,但TIG焊缝因累积热输入较大,铁素体平均晶粒尺寸较SAW大,TIG和SAW接头的耐点腐蚀能力相当,SMAW较差,这主要与SMAW接头氧位较高有关。袁世东[59]对比研究了TIG、TIG打底+ SMAW盖面、TIG打底+SAW盖面焊接对耐腐蚀性能的影响,结果显示,SMAW焊缝金属的铁素体含量高于SAW,SAW和SMAW焊缝金属的氧含量显著高于TIG,TIG焊缝金属的抗晶间腐蚀性能最好,SAW焊缝金属的抗晶间腐蚀性能次之,SMAW的抗晶间腐蚀性能最差。以上表明,在常规焊接方法中,TIG焊接接头的耐腐蚀性能通常优于SAW和SMAW。

近年来,为了保证焊接质量、提高焊接效率,开展了许多特种焊接技术在双相不锈钢上的研究,主要体现在高能焊接、搅拌摩擦焊和等离子弧焊(PAW)等[66]。

搅拌摩擦焊焊接技术具有能耗低、污染小、焊接质量好等特点,可避免传统熔化焊易使双相不锈钢焊接接头出现焊缝区组织粗大和HAZ铁素体含量高等问题。搅拌头转速对焊接接头焊缝区的组织性能有明显的影响,转速的高低决定焊接热输入的高低,影响铁素体相的含量和σ相的析出而影响接头的耐腐蚀性能[67]。摩擦焊对焊接材料尺寸和形状的要求较高,管材和厚度较小的板材均不能使用摩擦焊,且最大焊接截面受限。

高能焊接主要有激光焊(LBW)、电子束焊(EBW)等。LBW的热量集中,其热输入非常小,冷速极快,焊缝铁素体含量极高(可超过90%),且析出Cr2N较多[44]。LBW焊缝非常窄,没有明显的HAZ(HAZ几乎不能与熔合区分开)。研究表明,LBW焊接接头的耐均匀腐蚀性能高于母材,但耐点蚀性能则较差[68]。2205钢的LBW+MIG复合焊接结果显示[69-71],焊接接头组织的上、中、下各部位差别较大,焊缝的元素含量及在两相中的分布较母材有较大差异,尤其是Mo 在铁素体中偏聚较为严重,HAZ的耐蚀性较差,点蚀优先发生在熔合线附近的HAZ,复合焊接接头的耐点蚀和耐晶间腐蚀性能均低于激光焊接接头。EBW可以降低焊接接头的氧位,但铁素体相的比例高。2205钢EBW焊缝的奥氏体含量不到5%,且有大量Cr2N沿铁素体晶界析出,耐点蚀性能显著低于母材[72]。高能焊接的焊后冷速快,不易填充金属,焊缝铁素体含量高,HAZ的铁素体/奥氏体相比例不易控制[69],Cr2N等相易于析出,因此接头的耐局部腐蚀性能较低。

PAW的焊缝较宽,HAZ范围大,HAZ宽度超过600 μm,且铁素体含量也较高(约75%),合金元素Cr、Mo、Ni的分配发生失衡,也有Cr2N析出[44]。PAW焊接接头的耐点蚀性能较差,熔合线附近HAZ的铁素体是易发生点蚀的部位。

3.2 焊接热输入

焊接热输入是指焊接能源输入给单位长度焊缝上的热能,其值等于焊接电流、电弧电压、热效率的乘积和焊接速度的比值。Linton等[73]分析2205钢反应容器的失效问题时发现,失效的主要原因是不合理的热输入使焊缝处存在较大的残余应力和有害相Cr2N,导致焊缝处发生缝隙腐蚀和应力腐蚀开裂。焊接热输入越高,焊接接头在较高温度范围内停留的时间越长,尤其是12/8(1 200~800 ℃的停留时间)越大,越有利于铁素体向奥氏体转变,使HAZ宽度增大,导致HAZ和焊缝金属的晶粒粗大[74-75]。龚利华等[76]的研究表明,较高的热输入使得TIG焊接接头的冷却速度相对较慢,有助于Cr的扩散而消除晶界的贫Cr,减小晶间腐蚀倾向;但较高的热输入,会导致两相中元素分配不均衡而使铁素体相优先发生腐蚀,从而恶化整体的耐点蚀性能。对于N含量较高的双相不锈钢,由于N会影响Cr、Mo等元素在两相中的分配系数,促进Cr、Mo从铁素体相到奥氏体相的转移,因此高的热输入会降低焊接接头铁素体的PREN值,但可提高奥氏体相的耐点蚀性能。Wang等[77]研究发现,热输入的提高会增加Zeron 100钢焊接接头奥氏体的含量,可避免出现铁素体相过多和Cr2N相析出等现象,可提高焊接接头的耐蚀性。但是,随着热输入的提高,当奥氏体含量达到60%以上时,过低的铁素体含量会降低接头的强度并使Cr、Mo等元素在铁素体中浓缩,促进σ相析出而降低耐腐蚀性能;过高的奥氏体含量则会使Cr、Mo在奥氏体中的浓度下降,减小奥氏体的PREN值而降低奥氏体的耐点蚀性能。刘洁等[78]的研究表明,当热输入小于2.965 kJ/mm时,2507钢HAZ奥氏体含量随着热输入的增加而增加,奥氏体的PREN值均大于铁素体的PREN值,HAZ的点蚀电位从1 030 mV(SCE)提高至1 082 mV;但热输入继续增加至2.965 kJ/mm时,因有粒状χ相在两相交界处析出而导致组织的点蚀电位降至1 065 mV。谭华[44]的研究表明,随着热输入的增大(0.5~3.5 kJ/mm),2507钢的临界点蚀温度(CPT)先增加后稍微下降。以上表明,存在一个最佳的热输入,可使两相的合金元素和相比例处于最佳,且没有二次相析出,而使焊接接头获得良好的耐蚀性。

热输入决定着冷却速率,冷却速率对HAZ的相平衡起着重要的作用[42],对HAZ的组织和性能有很大的影响。李为卫等[79-81]研究了冷却时间对2205钢HAZ组织与性能的影响,认为12/8主要影响奥氏体的析出量,对HAZ的相比例和组织形态有明显的影响;而8/5(800~500 ℃的停留时间)则主要影响二次相(如σ相、碳化物、氮化物)的析出行为,对HAZ的相比例和组织形态影响不大。研究结果显示[44],随着冷速下降,冷却过程中12/8越大,HT-HAZ析出的奥氏体相越多,奥氏体晶粒越粗大,CPT越高,耐点蚀性能越好,认为铁素体相是HT-HAZ的弱相,铁素体相优先发生腐蚀,稳定点蚀只发生在铁素体相内。但需要指出的是,这些研究没有对HAZ两相间的电偶作用情况进行试验分析,具体影响机理还有待进一步深入研究。

采用多道焊可以解决因冷却速度快造成的接头铁素体含量高及铁素体Cr、Mo含量低的问题。研究表明,前层道焊缝会受后续道焊缝的热处理作用,从而使前一道焊缝的奥氏体含量增加,使两相合金元素分配均衡,可提高焊缝的耐蚀性[82]。2304钢经第一道焊接热循环,HAZ的两相合金元素含量差异较小,铁素体中的Cr和Mo含量明显低于母材铁素体,使HAZ铁素体的CPT明显下降,耐点蚀性能显著下降[44]。随着焊接道数的增加,Cr和Mo逐渐向铁素体富集,而Ni和Mn向奥氏体富集,HAZ铁素体的Cr和Mo含量逐渐增加,CPT逐步上升,耐点蚀性能逐渐提高[44]。有研究结果显示,多道焊焊缝的铁素体含量约比单道焊低10%[83]。但如果多道焊工艺控制不当,也可能对焊缝性能不利。Zhang等[84]研究发现,后一道焊接对前一道焊接的热处理作用不足时,可导致Cr2N和二次奥氏体在晶界处析出,降低2205钢焊接接头的腐蚀抗力。层间温度对焊缝和HAZ的组织和耐蚀性也有较大影响,提高层间温度意味着焊缝可以在较高的温度下停留较长的时间,促进铁素体向奥氏体转变,从而改善焊缝的组织性能。过低的层间温度达不到改善组织的目的,但过高的层间温度在提高奥氏体含量的同时也会促进铁素体分解产生σ、χ、Cr2N等有害相,反而不利于接头耐蚀性的提高。因此,层间温度一般控制在150~200 ℃。

以上表明,适当的热输入、多道焊并控制好层间温度,可以避免HAZ相比例的失衡、合金元素分配的失衡、二次相的析出,获得耐蚀性良好的焊接接头。需要指出的是,在热输入影响接头耐蚀性的研究中,大多没有涉及焊接应力对腐蚀行为的影响,也很少涉及两相间电偶作用对耐蚀性的影响。另外,在实际的TIG焊等手工焊接操作中,热输入常会存在一定的波动,这对接头耐腐蚀性能的影响还未见相关报道。

3.3 保护气体

双相不锈钢焊接时通常需要进行气体保护,其目的是隔绝空气和改善接头的组织。保护气体以Ar、He等惰性气体为主,Ar、He具有很高的稳定性,不会在焊接过程中影响双相不锈钢的组织成分,具有较好的保护效果[85];实际焊接时惰性保护气中通常还会加入少量的N2、CO2等气体进行辅助,以达到改善焊接工艺性能,进一步提高焊接接头质量的目的。

保护气体的成分影响TIG焊缝金属的化学成分和性能。有研究表明[86-87],采用纯Ar保护时,存在电弧不稳定、熔池流动性差的问题,焊缝根部会析出Cr2N,导致焊缝根部耐点蚀性降低,点蚀发生在焊缝金属或沿着熔合线发生;Ar+CO2则存在焊缝金属填充不足、焊缝根部多孔的问题;Ar+30%He的焊接性良好,保护气体为Ar+30%He+0.5%CO2+1.8%N2时,2507钢管焊接接头的耐腐蚀性最好[86]。背面采用保护气体,可提高TIG焊缝金属的耐蚀性;采用N2进行背面保护,可提高焊缝耐蚀性,点蚀发生在离熔合线1~3 mm的HAZ;采用90%N2+10%H2进行背面保护,可显著改善焊缝的耐点蚀性能,TIG根部焊缝的耐蚀性(CPT)接近母材[87]。

在焊接过程中,焊接接头处于快速加热和冷却的状态,导致焊接接头中铁素体相的含量高,甚至析出σ、χ和Cr2N等有害相,而降低接头的韧性和耐蚀性。而且焊接过程中还会烧损一部分Ni和N,降低接头中的奥氏体含量[88],从而影响接头的耐蚀性。在保护气体中会添加一定量的N2,不仅可改善两相比例,还可调节合金元素Cr、Mo、Ni等的分布,从而改善接头的耐腐蚀性能。保护气体中的N2体积分数一般为2%~3%,若使用Ni含量高于母材的焊丝时,可适当减少N2含量。Kim等[89]的研究表明,在Ar中加入2%N2提高了焊缝的奥氏体含量,减少了Cr2N析出,提高了焊缝钝化膜的稳定性及接头的耐蚀性和耐冲刷腐蚀性能。龚利华等[90]的研究也表明,焊接中较高的热输入以及保护气体中添加2% N2有助于提高焊接接头中奥氏体相的比例,增大焊接接头电化学性质的稳定性,从而提高其腐蚀抗力。Zhang等[56]的研究表明,Ar中加入N2,可补偿N的烧损,促进N进一步溶入奥氏体尤其是二次奥氏体,可抑制Cr2N在焊缝根部析出,提高焊缝和HAZ的奥氏体含量及其PREN值,提高γ2的PREN值,从而改善焊缝根部、填充金属、HAZ的耐局部腐蚀性能。但Kim等[89]的研究也表明,N2的添加对HAZ相比例和Cr2N析出没有明显的影响。

综上所述,向以Ar、He等惰性气体为主的保护气体中加入一定量的N2可以显著改善焊缝的组织和耐腐蚀性能,但对HAZ的作用并不明显。前面的分析表明,双相不锈钢焊接接头HAZ是腐蚀的薄弱区,尤其是HT-HAZ,这表明保护气体中加入N2对双相不锈钢焊接接头整体耐蚀性的提高有限,而且由于提高了焊缝的耐蚀性,增强了焊缝金属-HAZ、HAZ-母材的电偶作用,可能对HAZ腐蚀有害。

3.4 焊后热处理

焊后热处理主要包括固溶处理和时效处理。前面的分析表明,通过固溶过程中的元素扩散、铁素体-奥氏体转变,可改善元素分布、消除二次相及贫Cr区、改善铁素体/奥氏体相比例,从而提高双相不锈钢的耐腐蚀性能。固溶处理也应可以改善焊接接头的铁素体/奥氏体相比例、合金元素的分布以及消除σ、χ和Cr2N等有害相。固溶处理的温度一般在900 ℃以上,根据Fe-Cr-Ni相图和双相不锈钢Thermo-Cal软件计算的相平衡分数与温度的关系图[4-5],在这个温度范围内,不会新析出σ、χ和Cr2N等二次相,已有的σ、χ和Cr2N等会随着温度的升高逐渐溶解。Kim等[91]认为,最佳的固溶温度为1 090 ℃,焊后经固溶处理可以使焊缝和HAZ的Cr2N溶解,N从铁素体扩散入奥氏体而提高奥氏体比例,减少了两相耐点蚀性能的差异,进而提高焊接接头的耐蚀性。龚利华等[90]的研究表明,半自动钨极氩弧焊的2205钢焊接接头,1 050 ℃固溶处理可使HAZ中的σ相重新溶解而消除,对相比例的恢复以及钝化膜稳定性的提高均具有明显效果。邹德宁等[92]的研究也表明,固溶处理可以调节焊接接头的两相比例,消除析出的σ相。石巨岩等[93]的研究表明,当固溶温度为1 020~ 1 070 ℃时,2205钢焊缝的两相比例约为1∶1;当固溶温度为920、970 ℃时,2205钢焊缝中有σ相析出。以上表明,固溶处理对焊接接头组织性能的影响与1.2节基本相同,固溶温度对焊接接头的组织性能起主要作用。另外,固溶处理虽可提高接头的耐蚀性,但如何对工程构件进行固溶处理是需要研究的问题,尤其是大型构件的焊接接头。

时效处理主要用于消除焊接的残余应力以改善接头的力学性能。Sim等[94]研究发现,随着时效温度的提高,接头中的铁素体逐渐减少,原因在于铁素体相在较低温度范围内会逐渐转变成奥氏体,并且在转变过程中容易产生σ、χ、γ2和Cr2N等有害相,这些有害相对焊接接头耐蚀性的降低比奥氏体/铁素体相比例失衡所造成的影响更大。此外,对于奥氏体含量较高的焊缝,较低的铁素体含量和狭长的形态会促进σ相的析出,增大焊缝区σ相的析出敏感性[58,92,95]。由此可见,虽然时效处理可以改善双相不锈钢焊接接头的力学性能,但有害相的析出会降低其耐蚀性能,因此双相不锈钢焊接接头一般不宜进行时效处理,即使需要进行时效处理,也必须控制时效温度在较低的范围内或采用较短的时效时间,以免产生有害相而降低接头的耐蚀性。

目前,时效处理对接头耐蚀性影响的研究主要集中在析出相的影响方面,时效温度相对较高,而低温时效对接头耐蚀性影响的研究还鲜有报道。焊接接头的耐蚀性不仅与组织有关,还与焊接应力有关[96]。采用合适的低温时效处理,不改变接头组织,消除或部分消除焊接应力,可提高接头的耐腐蚀性能。

4 结语

双相不锈钢具有良好的力学性能和耐腐蚀性能,是一种优良的海洋用金属材料,其焊接接头的腐蚀问题是其当前应用中面临的一个主要问题。

1)合金元素和热处理是影响双相不锈钢耐蚀性的主要因素。双相不锈钢中铁素体、奥氏体的耐蚀性及整体的耐蚀性主要受Cr、Mo、N等元素的影响;合金元素分配及其引起的二次相析出及产生的元素贫化区、铁素体/奥氏体相比例的变化以及两相间的电偶作用决定双相钢的耐腐蚀性能。但目前还难以说清合金元素是提高了奥氏体相或铁素体相的耐蚀性,还是发挥了两相的协同作用而提高了双相不锈钢的耐局部腐蚀性能。适当温度的固溶处理可消除二次相及其周围的贫Cr区,恢复铁素体/奥氏体的相比例,而提高耐腐蚀性能。时效处理可造成二次相的析出而降低钢的耐腐蚀性能。

2)双相不锈钢焊接接头的腐蚀主要在热影响区发生局部腐蚀,焊接工艺和焊后热处理影响接头的耐蚀性。焊接热循环引起的合金元素扩散、铁素体-奥氏体转变,可引起二次相析出及产生贫Cr区、铁素体相PREN值的降低和相比例的失衡,进而引起焊接接头尤其是HAZ耐腐蚀性能的降低。二次相析出形成的Cr、Mo等元素贫化区成为弱区,或铁素体相因Cr、Mo等元素含量低成为弱相,是造成焊接接头耐蚀性低的根本原因。在目前双相不锈钢常用的焊接方法中,钨极氩弧焊(TIG)焊接接头的耐局部腐蚀性最好。采用合适热输入的多道焊,并控制好层间温度,可提高接头的耐腐蚀性能。在惰性保护气体中加一定的N2可提高焊缝的耐蚀性,但因其对热影响区的效果不明显,其对整个焊接接头耐腐蚀性能的影响还需进一步研究。合适温度的固溶处理可消除二次相,使相比例接近理想比例,从而提高接头的耐蚀性,但如何对管路等工程构件进行热处理是需要研究的问题。进行低温时效降低焊接应力,可能是提高接头耐蚀性的有效方法。

3)在大多数不锈钢及焊接接头耐蚀性研究及测试评价中,主要采用CPT、CCT、动电位扫描、双环电位扫描法(DL-EPR法)等快速试验方法评价耐点蚀、晶间腐蚀等局部腐蚀性能,对焊缝、热影响区的电化学腐蚀行为分开测试的研究很少,几乎未见自然腐蚀状态(如静态海水、流动海水、海生物附着等)下焊接接头的试验研究,这些结果与实际焊接接头腐蚀行为的对应性还需进一步研究确认。

[1] CHAIL G, KANGAS P. Super and Hyper Duplex StainlessSteels: Structures, Properties and Applications[J]. Procedia Structural Integrity, 2016, 2: 1755-1762.

[2] SILVA D D S, SIMÕES T A, MACEDO D A, et al. Microstructural Influence of Sigma Phase on Pitting Corrosion Behavior of Duplex Stainless Steel/NaCl Electrolyte Couple[J]. Materials Chemistry and Physics, 2021, 259: 124056.

[3] HA H Y, LEE T H, LEE C G, et al. Understanding the Relation between Pitting Corrosion Resistance and Phase Fraction of S32101 Duplex Stainless Steel[J]. Corrosion Science, 2019, 149: 226-235.

[4] HA H Y, JANG M H, LEE T H, et al. Interpretation of the Relation between Ferrite Fraction and Pitting Corrosion Resistance of Commercial 2205 Duplex Stainless Steel[J]. Corrosion Science, 2014, 89: 154-162.

[5] HA H Y, JANG M H, LEE T H, et al. Understanding the Relation between Phase Fraction and Pitting Corrosion Resistance of UNS S32750 Stainless Steel[J]. Materials Characterization, 2015, 106: 338-345.

[6] XIAO Qian, JANG C, KIM C, et al. Corrosion Behavior of Stainless Steels in Simulated PWR Primary Water: The Effect of Composition and Matrix Phases[J]. Corrosion Science, 2020, 177: 108991.

[7] DAVIS J R. Corrosion of Welding[M]. Flevoland: ASM International, 2006.

[8] 王国佛, 杨玉亭, 贾玉力, 等. 双相不锈钢焊接接头点蚀研究进展[J]. 焊接, 2012(5): 9-12.

WANG Guo-fo, YANG Yu-ting, JIA Yu-li, et al. Research Progress on Pitting Corrosion in Welded Joint of Duplex Stainless Steel[J]. Welding & Joining, 2012(5): 9-12.

[9] YANG Y Z, JIANG Y M, LI J. In Situ Investigation of Crevice Corrosion on UNS S32101 Duplex Stainless Steel in Sodium Chloride Solution[J]. Corrosion Science, 2013, 76: 163-169.

[10] YANG Yong, ZENG Hong-tao, XIN Sen-sen, et al. Electrochemical Corrosion Behavior of 2205 Duplex Stainless Steel in Hot Concentrated Seawater under Vacuum Conditions[J]. Corrosion Science, 2020, 165: 108383.

[11] IACOVIELLO F, DI COCCO V, FRANZESE E. Integranular Corrosion Susceptibility Analysis in Austeno- Ferritic (Duplex) Stainless Steels[J]. Fatigue & Fracture of Engineering Materials & Structures, 2018, 41(4): 739-748.

[12] TSAI W T, CHEN J R. Galvanic Corrosion between the Constituent Phases in Duplex Stainless Steel[J]. Corrosion Science, 2007, 49(9): 3659-3668.

[13] MURKUTE P, PASEBANI S, ISGOR O B. Effects of Heat Treatment and Applied Stresses on the Corrosion Performance of Additively Manufactured Super Duplex Stainless Steel Clads[J]. Materialia, 2020, 14: 100878.

[14] WAN Jian-quan, LOU Yan, RUAN Hai-hui. The Partition Coefficient of Alloying Elements and Its Influence on the Pitting Corrosion Resistance of 15Cr-2Ni Duplex Stainless Steel[J]. Corrosion Science, 2018, 139: 13-20.

[15] 崔崑. 钢的成分、组织与性能-第五分册-不锈钢[M]. 北京: 科学出版社, 2019.

CUI Kun. Composition, Microstructure and Properties of Steels-Volume 5-Stainless Steels[M]. Beijing: Science Press, 2019.

[16] 韩冬. 双相不锈钢局部电化学失效行为与机理的研究[D]. 上海: 复旦大学, 2012.

HAN Dong. Investigation on the Mechanism of Localized Electrochemical Corrosion Behavior of Duplex Stainless Steel[D]. Shanghai: Fudan University, 2012.

[17] LOTHONGKUM G, WONGPANYA P, MORITO S, et al. Effect of Nitrogen on Corrosion Behavior of 28Cr-7Ni Duplex and Microduplex Stainless Steels in Air-Saturated 3.5wt.% NaCl Solution[J]. Corrosion Science, 2006, 48(1): 137-153.

[18] 崔教林, 左景尹, 吴玖. 氮元素对25-6Mo3型双相不锈钢耐孔蚀及缝隙腐蚀性能影响的研究[J]. 中国腐蚀与防护学报, 1992, 12(4): 291-300.

CUI Jiao-lin, ZUO Jing-yin, WU Jiu. The Influence of Nitrogen on Pitting and Crevice Corrosion Resistance of Type 25-6Mo3 Duplex Stainless Steel[J]. Journal of Chinese Society for Corrosion and Protection, 1992, 12(4): 291-300.

[19] LEE J B. Effects of Alloying Elements, Cr, Mo and N on Repassivation Characteristics of Stainless Steels Using the Abrading Electrode Technique[J]. Materials Chemistry and Physics, 2006, 99(2-3): 224-234.

[20] POTGIETER J H, OLUBAMBI P A, CORNISH L, et al. Influence of Nickel Additions on the Corrosion Behaviour of Low Nitrogen 22% Cr Series Duplex Stainless Steels[J]. Corrosion Science, 2008, 50(9): 2572-2579.

[21] OLSSON C O A, LANDOLT D. Passive Films on Stainless Steels—Chemistry, Structure and Growth[J]. Electrochimica Acta, 2003, 48(9): 1093-1104.

[22] GAD M M A, SALEM H G, NASRELDIN A M, et al. Localized Corrosion Behavior of 6%Mo Super Austenitic & 316L Stainless Steels in Low pH 3%NaCl Solution[J]. Journal of Materials Science & Technology, 2005, 21(4): 465-469.

[23] TIAN Han-chen, CHENG Xue-qun, WANG Yi, et al. Effect of Mo on Interaction between α/γ Phases of Duplex Stainless Steel[J]. Electrochimica Acta, 2018, 267: 255-268.

[24] BAE S H, LEE H W. Effect of Mo Contents on Corrosion Behaviors of Welded Duplex Stainless Steel[J]. Metals and Materials International, 2013, 19(3): 563-569.

[25] REDJAÏMIA A, PROULT A, DONNADIEU P, et al. Morphology, Crystallography and Defects of the Intermetallic-Phase Precipitated in a Duplex (+) Stainless Steel [J]. Journal of Materials Science, 2004, 39(7): 2371-2386.

[26] BABA H, KODAMA T, KATADA Y. Role of Nitrogen on the Corrosion Behavior of Austenitic Stainless Steels [J]. Corrosion Science, 2002, 44(10): 2393-2407.

[27] OLSSON C O A. The Influence of Nitrogen and Molybdenum on Passive Films Formed on the Austenoferritic Stainless Steel 2205 Studied by AES and XPS[J]. Corrosion Science, 1995, 37(3): 467-479.

[28] BABA H, KATADA Y. Effect of Nitrogen on Crevice Corrosion in Austenitic Stainless Steel[J]. Corrosion Science, 2006, 48(9): 2510-2524.

[29] HA H, JANG H, KWON H, et al. Effects of Nitrogen on the Passivity of Fe-20Cr Alloy[J]. Corrosion Science, 2009, 51(1): 48-53.

[30] HA H, KWON H. Effects of Cr2N on the Pitting Corrosion of High Nitrogen Stainless Steels[J]. Electrochimica Acta, 2007, 52(5): 2175-2180.

[31] 郎宇平, 康喜范. 超级高氮奥氏体不锈钢的耐腐蚀性能及氮的影响[J]. 钢铁研究学报, 2001, 13(1): 30-35.

LANG Yu-ping, KANG Xi-fan. Corrosion Resistance of High Nitrogen Superaustenitic Stainless Steel and Influence of Nitrogen[J]. Journal of Iron and Steel Research, 2001, 13(1): 30-35.

[32] JANG Y H, KIM S S, LEE J H. Effect of Different Mn Contents on Tensile and Corrosion Behavior of CD4MCU Cast Duplex Stainless Steels[J]. Materials Science and Engineering: A, 2005, 396(1-2): 302-310.

[33] LI Jun, XU Yu-lai, XIAO Xue-shan, et al. A New Resource-Saving, High Manganese and Nitrogen Super Duplex Stainless Steel 25Cr-2Ni-3Mo-Mn-N[J]. Materials Science and Engineering: A, 2009, 527(1-2): 245-251.

[34] JEON S H, KIM S T, LEE I S, et al. Effects of W Substitution on the Precipitation of Secondary Phases and the Associated Pitting Corrosion in Hyper Duplex Stainless Steels[J]. Journal of Alloys and Compounds, 2012, 544: 166-172.

[35] PARK C J, AHN M K, KWON H S. Influences of Mo Substitution by W on the Precipitation Kinetics of Secondary Phases and the Associated Localized Corrosion and Embrittlement in 29% Cr Ferritic Stainless Steels[J]. Materials Science and Engineering: A, 2006, 418(1-2): 211-217.

[36] AHN M K, KWON H S, LEE H M. Quantitative Comparison of the Influences of Tungsten and Molybdenum on the Passivity of Fe-29Cr Ferritic Stainless Steels [J]. Corrosion Science, 1998, 40(2-3): 307-322.

[37] OLSSON C O A, MATHIEU H J, LANDOLT D. Angle- Resolved XPS Analysis of Molybdenum and Tungsten in Passive Films on Stainless Steel PVD Alloys[J]. Surface and Interface Analysis, 2002, 34(1): 130-134.

[38] 郭丽芳, 李旭晏, 孙涛, 等. 敏化温度对SAF2304双相不锈钢耐局部腐蚀性能的影响[J]. 金属学报, 2012, 48(12): 1503-1509.

GUO Li-fang, LI Xu-yan, SUN Tao, et al. The Influence of Sensitive Temperature on the Localized Corrosion Resistance of Duplex Stainless Steel SAF2304[J]. Acta Metallurgica Sinica, 2012, 48(12): 1503-1509.

[39] 王成军, 何亮, 方陆恒, 等. 中温时效对2205双相不锈钢析出相及晶间腐蚀性能的影响[J]. 热加工工艺, 2016, 45(22): 200-202.

WANG Cheng-jun, HE Liang, FANG Lu-heng, et al. Effect of Medium Temperature Aging on Precipitation Phase and Intergranular Corrosion Resistance of 2205 Duplex Stainless Steel[J]. Hot Working Technology, 2016, 45(22): 200-202.

[40] 徐菊良, 邓博, 孙涛, 等. DL-EPR法评价2205双相不锈钢晶间腐蚀敏感性[J]. 金属学报, 2010, 46(3): 380-384.

XU Ju-liang, DENG Bo, SUN Tao, et al. Evaluation of the Susceptibility to Intergranular Attack of 2205 Duplex Stainless Steel by dl-Epr Method[J]. Acta Metallurgica Sinica, 2010, 46(3): 380-384.

[41] LOPEZ N, CID M, PUIGGALI M. Influence of O-Phase on Mechanical Properties and Corrosion Resistance of Duplex Stainless Steels[J]. Corrosion Science, 1999, 41(8): 1615-1631.

[42] 童德清, 吴玖. 00Cr18Ni5Mo3Si2双相不锈钢晶间腐蚀性能的研究[J]. 钢铁研究学报, 1991, 3(S1): 1-7.

TONG De-qing, WU Jiu. Intergranular Corrosion Behavior of 00Cr18Ni5Mo3Si2 Duplex Stainless Steel[J]. Journal of Iron and Steel Research, 1991, 3(S1): 1-7.

[43] SAHLAOUI H, MAKHLOUF K, SIDHOM H, et al. Effects of Ageing Conditions on the Precipitates Evolution, Chromium Depletion and Intergranular Corrosion Susceptibility of AISI 316L: Experimental and Modeling Results[J]. Materials Science and Engineering: A, 2004, 372(1-2): 98-108.

[44] 谭华. 双相不锈钢焊缝组织演变与腐蚀行为研究[D]. 上海: 复旦大学, 2012.

TAN Hua. Investigation on Corrosion Behaviors and Microstructure Evolution of Duplex Stainless Steels Welded Joint[D]. Shanghai: Fudan University, 2012.

[45] STEPHEN D C, BERNARD S C. ASM handbook, volume 13B, Corrosion: Materials[M]. Flevoland: ASM International, 2005.

[46] GRABKE H J. The Role of Nitrogen in the Corrosion of Iron and Steels[J]. ISIJ International, 1996, 36(7): 777-786.

[47] WANG Chang-gang, LI Xiao-fang, WEI Jie, et al. Crevice Corrosion of Several Supper Stainless Steels in the Simulated LT-MED Environment[J]. Acta Metallurgica Sinica (English Letters), 2018, 31(11): 1137-1147.

[48] 张寿禄. 固溶处理对双相不锈钢S32003组织的影响[J]. 特殊钢, 2019, 40(6): 65-67.

ZHANG Shou-lu. Effect of Solution Treatment on Microstructure of Duplex Stainless Steel S32003[J]. Special Steel, 2019, 40(6): 65-67.

[49] 张子英. 不同热处理机制下双相不锈钢及其焊缝的组织演变与腐蚀行为研究[D]. 上海: 复旦大学, 2013.

ZHANG Zi-ying. The Effect of Heat Treatment on Microstructure Evolution and Local Corrosion Behavior of Duplex Stainless Steels and Their Weld Joints[D]. Shanghai: Fudan University, 2013.

[50] 邢珊珊, 戚浩宇, 郑传波. 固溶处理对2205双相不锈钢组织及钝化膜特性的影响[J]. 金属热处理, 2020, 45(3): 146-150.

XING Shan-shan, QI Hao-yu, ZHENG Chuan-bo. Effect of Solution Treatment on Microstructure and Passivation Film Properties of 2205 Duplex Stainless Steel[J]. Heat Treatment of Metals, 2020, 45(3): 146-150.

[51] 李俊. 固溶处理对超级双相不锈钢S32750组织和性能的影响[J]. 特殊钢, 2012, 33(4): 64-66.

LI Jun. Effect of Solid Solution Treatment on Structure and Properties of Super Duplex Stainless Steel S32750[J]. Special Steel, 2012, 33(4): 64-66.

[52] 陈雨来, 罗照银, 李静媛. 固溶温度对S32760双相不锈钢组织与耐点蚀性能的影响[J]. 金属学报, 2015, 51(9): 1085-1091.

CHEN Yu-lai, LUO Zhao-yin, LI Jing-yuan. Effect of Solution Temperature on Microstructure and Pitting Corrosion Resistance of S32760 Duplex Stainless Steel[J]. Acta Metallurgica Sinica, 2015, 51(9): 1085-1091.

[53] 黄盛, 宋志刚, 郑文杰, 等. 固溶处理温度对00Cr27Ni7Mo5N不锈钢组织及腐蚀性能的影响[J]. 金属热处理, 2011, 36(12): 44-49.

HUANG Sheng, SONG Zhi-gang, ZHENG Wen-jie, et al. Influence of Solution Temperature on Microstructure and Corrosion Behavior of 00Cr27Ni7Mo5N Stainless Steel [J]. Heat Treatment of Metals, 2011, 36(12): 44-49.

[54] 朱言利, 许婷, 秦聪祥, 等. 双相不锈钢内界面特征分布和耐晶间腐蚀性能[J]. 机械工程材料, 2017, 41(8): 18-22, 58.

ZHU Yan-li, XU Ting, QIN Cong-xiang, et al. Interfacial Boundary Character Distribution and Intergranular Corrosion Resistance of Duplex Stainless Steel[J]. Materials for Mechanical Engineering, 2017, 41(8): 18-22, 58.

[55] RAVINDRANATH K, MALHOTRA S N. The Influence of Aging on the Intergranular Corrosion of 22 Chromium-5Nickel Duplex Stainless Steel[J]. Corrosion Science, 1995, 37(1): 121-132.

[56] ZHANG Zhi-qiang, JING Hong-yang, XU Lian-yong, et al. Effects of Nitrogen in Shielding Gas on Microstructure Evolution and Localized Corrosion Behavior of Duplex Stainless Steel Welding Joint[J]. Applied Surface Science, 2017, 404: 110-128.

[57] DENG Bo, WANG Zhi-yu, JIANG Yi-ming, et al. Effect of Thermal Cycles on the Corrosion and Mechanical Properties of UNS S31803 Duplex Stainless Steel[J]. Corrosion Science, 2009, 51(12): 2969-2975.

[58] YANG Jun, ZHANG Tuo-yan, YU Jun-hui, et al. Microstructure Characterization of Duplex Stainless Steel Welding Joint with Different Solution and Aging Treatment [J]. Materials Science Forum, 2010, 658: 376-379.

[59] 袁世东. 不同焊接工艺对双相不锈钢力学性能及耐腐蚀性能的影响[J]. 焊接, 2017(3): 39-42.

YUAN Shi-dong. Effects of Different Welding Processes on Mechanical Properties and Corrosion Resistantance of Duplex Stainless Steel[J]. Welding & Joining, 2017(3): 39-42.

[60] SINGH J, SHAHI A S. Metallurgical and Corrosion Characterization of Electron Beam Welded Duplex Stainless Steel Joints[J]. Journal of Manufacturing Processes, 2020, 50: 581-595.

[61] GENG Shao-ning, SUN Jun-sheng, GUO Ling-yu, et al. Evolution of Microstructure and Corrosion Behavior in 2205 Duplex Stainless Steel GTA-Welding Joint[J]. Journal of Manufacturing Processes, 2015, 19: 32-37.

[62] 包晔峰, 胡网勤, 蒋永锋, 等. 2205双相不锈钢焊接接头微区耐点蚀性能分析[J]. 焊接学报, 2011, 32(11): 81- 84, 117.

BAO Ye-feng, HU Wang-qin, JIANG Yong-feng, et al. Pitting Corrosion Resistance of Micro-Zones in Welded Joint of 2205 Duplex Stainless Steel[J]. Transactions of the China Welding Institution, 2011, 32(11): 81-84, 117.

[63] 王治宇, 张伟, 宋红梅, 等. 宝钢双相不锈钢焊接技术[J]. 宝钢技术, 2013(4): 23-29.

WANG Zhi-yu, ZHANG Wei, SONG Hong-mei, et al. Welding Practice for Baosteel Commercial Duplex Stainless Steels[J]. Baosteel Technology, 2013(4): 23-29.

[64] 金晓军, 霍立兴, 张玉凤, 等. 热输入对双相不锈钢管接头力学和腐蚀性能的影响[J]. 焊接学报, 2004, 25(3): 109-112.

JIN Xiao-jun, HUO Li-xing, ZHANG Yu-feng, et al. Effects of Heat Input on Mechanical and Corrosion Properties of Du-Plex Stainless Steel Tubular Welded Joint [J]. Transactions of the China Welding Institution, 2004, 25(3): 109-112.

[65] 王治宇, 韩俭, 宋红梅, 等. 双相不锈钢不同电弧焊接方法的接头性能对比分析[J]. 焊接学报, 2011, 32(4): 37-40.

WANG Zhi-yu, HAN Jian, SONG Hong-mei, et al. Comparative Analysis for Joint Performance of Duplex Stainless Steel by Different Arc Welding Methods[J]. Transactions of the China Welding Institution, 2011, 32(4): 37-40.

[66] 刘郁. 双相不锈钢焊接接头耐蚀性的研究进展[J]. 机械工程与自动化, 2017(2): 214-216.

LIU Yu. Research and Development of Corrosion Resistance of Duplex Stainless Steel Welding Joint[J]. Mechanical Engineering & Automation, 2017(2): 214-216.

[67] 李建春. 2707双相不锈钢搅拌摩擦焊焊接接头微观组织及性能研究[D]. 太原: 太原理工大学, 2017.

LI Jian-chun. The Study of Microstructure and Properties of the Friction Stir Welded Joint of 2707 Duplex Stainless Steel[D]. Taiyuan: Taiyuan University of Technology, 2017.

[68] KWOK C T, FONG S L, CHENG F T, et al. Pitting and Galvanic Corrosion Behavior of Laser-Welded Stainless Steels[J]. Journal of Materials Processing Technology, 2006, 176(1-3): 168-178.

[69] 王治宇, 许海刚, 吴玮巍, 等. 2205双相不锈钢的激光- MIG复合焊接头性能[J]. 焊接学报, 2011, 32(2): 105-108.

WANG Zhi-yu, XU Hai-gang, WU Wei-wei, et al. Joint Performance of Duplex Stainless Steel 2205 by Laser- MIG Hybrid Welding[J]. Transactions of the China Welding Institution, 2011, 32(2): 105-108.

[70] 李港志. 2507超级双相不锈钢的激光焊接及耐蚀性研究[D]. 镇江: 江苏科技大学, 2016.

LI Gang-zhi. Study on Microstructure and Corrosion Resistance of 2507 Super Duplex Stainless Steel Welded Joint with Laser Welding[D]. Zhenjiang: Jiangsu University of Science and Technology, 2016.

[71] 蔡磊. 2205双相不锈钢激光复合焊接接头组织与耐蚀性研究[D]. 镇江: 江苏科技大学, 2017.

CAI Lei. Study on the Relationship between Microstructure and Corrosion Resistance of 2205 Duplex Stainless Steel Laser Hybrid Welding Joint[D]. Zhenjiang: Jiangsu University of Science and Technology, 2017.

[72] ZHANG Zhi-qiang, JING Hong-yang, XU Lian-yong, et al. Influence of Heat Input in Electron Beam Process on Microstructure and Properties of Duplex Stainless Steel Welded Interface[J]. Applied Surface Science, 2018, 435: 352-366.

[73] LINTON V M, LAYCOCK N J, THOMSEN S J, et al. Failure of a Super Duplex Stainless Steel Reaction Vessel [J]. Engineering Failure Analysis, 2004, 11(2): 243-256.

[74] 王建军, 王杨, 吴天海, 等. 埋弧焊热输入对2205 DSS焊接接头组织及力学性能的影响[J]. 材料热处理学报, 2016, 37(10): 121-125.

WANG Jian-jun, WANG Yang, WU Tian-hai, et al. Influence of Heat Input on Microstructure and Mechanical Properties of Submerged Arc Welding Joints of 2205 Duplex Stainless Steel[J]. Transactions of Materials and Heat Treatment, 2016, 37(10): 121-125.

[75] 李国平, 王建军, 吴天海, 等. 2205双相不锈钢TIG焊接头组织及力学性能[J]. 材料研究学报, 2016, 30(12): 897-902.

LI Guo-ping, WANG Jian-jun, WU Tian-hai, et al. Microstructure and Mechanical Properties of 2205 DSS Metal Inert-Gas Welding Joints[J]. Chinese Journal of Materials Research, 2016, 30(12): 897-902.

[76] 龚利华, 张波, 王赛虎. 超级双相不锈钢焊接接头的耐蚀性能[J]. 焊接学报, 2010, 31(7): 59-62, 116.

GONG Li-hua, ZHANG Bo, WANG Sai-hu. Corrosion Resistance of Superduplex Stainless Steel Welded Joint [J]. Transactions of the China Welding Institution, 2010, 31(7): 59-62, 116.

[77] WANG H S. Effect of Welding Variables on Cooling Rate and Pitting Corrosion Resistance in Super Duplex Stainless Weldments[J]. Materials Transactions, 2005, 46(3): 593-601.

[78] 刘洁, 李睿, 范光伟, 等. 超级双相不锈钢SAF2507焊接热模拟组织的耐点蚀性[J]. 材料热处理学报, 2015, 36(10): 77-82.

LIU Jie, LI Rui, FAN Guang-wei, et al. Pitting Corrosion Behavior of Simulated Heat Affected Zone in SAF2507 Super Duplex Stainless Steel[J]. Transactions of Materials and Heat Treatment, 2015, 36(10): 77-82.

[79] 熊庆人, 霍春勇, 李为卫, 等. 2205双相不锈钢焊接热影响区的组织转变行为[J]. 焊接学报, 2007, 28(11): 53-57, 115.

XIONG Qing-ren, HUO Chun-yong, LI Wei-wei, et al. Transition Behavior of Welding HAZ Microstructure of 2205 Duplex Stainless Steel[J]. Transactions of the China Welding Institution, 2007, 28(11): 53-57, 115.

[80] 李为卫, 熊庆人, 高蓉, 等. 冷却时间对2205双相不锈钢焊接热影响区组织与性能的影响[J]. 机械工程材料, 2006, 30(11): 59-62.

LI Wei-wei, XIONG Qing-ren, GAO Rong, et al. Effect of Cooling Time on Microstructure and Property of 2205 Duplex Stainless Welding Heat Affect Zone[J]. Materials for Mechanical Engineering, 2006, 30(11): 59-62.

[81] 张建勋, 李庆琰, 李为卫, 等. 2205双相不锈钢模拟焊接HAZ组织与性能[J]. 稀有金属材料与工程, 2006, 35(11): 1822-1825.

ZHANG Jian-xun, LI Qing-yan, LI Wei-wei, et al. The Microstructure and Impact Toughness of Simulated Welding HAZ in 2205 Duplex Stainless Steel[J]. Rare Metal Materials and Engineering, 2006, 35(11): 1822-1825.

[82] 易朋, 胡永俊, 房卫萍, 等. 2205双相不锈钢双丝CMT焊缝组织和耐腐蚀性能[J]. 材料热处理学报, 2020, 41(5): 183-188.

YI Peng, HU Yong-jun, FANG Wei-ping, et al. Microstructure and Corrosion Resistance of Weld of Twin-Wire CMT Welding for 2205 Duplex Stainless Steel[J]. Transactions of Materials and Heat Treatment, 2020, 41(5): 183-188.

[83] 刘小文, 王君民, 郭敬杰, 等. 超级双相不锈钢焊条焊缝相比例的影响因素[J]. 材料开发与应用, 2011, 26(6): 8-11.

LIU Xiao-wen, WANG Jun-min, GUO Jing-jie, et al. Super Duplex Stainless Steel Weld Phase Ratio Influencing Factors[J]. Development and Application of Materials, 2011, 26(6): 8-11.

[84] ZHANG Yi-qi, CHENG Shang-hua, WU Shao-jie, et al. The Evolution of Microstructure and Intergranular Corrosion Resistance of Duplex Stainless Steel Joint in Multi-Pass Welding[J]. Journal of Materials Processing Technology, 2020, 277: 116471.

[85] 叶益民, 马伟民, 张应龙, 等. 不同保护气体下的超级双相不锈钢焊接工艺研究[J]. 焊接技术, 2016, 45(1): 39-42.

YE Yi-min, MA Wei-min, ZHANG Ying-long, et al. Study on Welding Technology of Super Duplex Stainless Steel under Different Shielding Gas[J]. Welding Technology, 2016, 45(1): 39-42.

[86] VALIENTE BERMEJO M A, KARLSSON L, SVENSSON L E, et al. Effect of Shielding Gas on Welding Performance and Properties of Duplex and Superduplex Stainless Steel Welds[J]. Welding in the World, 2015, 59(2): 239-249.

[87] WESTIN E M, JOHANSSON M M, PETTERSSON R F A. Effect of Nitrogen-Containing Shielding and Backing Gas on the Pitting Corrosion Resistance of Welded Lean Duplex Stainless Steel LDX 2101^® (EN 1.4162, UNS S32101)[J]. Welding in the World, 2013, 57(4): 467-476.

[88] HOSSEINI V A, WESSMAN S, HURTIG K, et al. Nitrogen Loss and Effects on Microstructure in Multipass TIG Welding of a Super Duplex Stainless Steel[J]. Materials & Design, 2016, 98: 88-97.

[89] KIM H J, JEON S H, KIM S T, et al. Influence of the Shielding Gas Composition on the Passive Film and Erosion Corrosion of Tube-to-Tube Sheet Welds of Hyper Duplex Stainless Steel[J]. Corrosion Science, 2015, 91: 140-150.

[90] 龚利华, 张欢, 程东亮. 焊接工艺及焊后固溶处理对双相不锈钢钝化膜稳定性的影响[J]. 焊接学报, 2013, 34(10): 109-112, 118.

GONG Li-hua, ZHANG Huan, CHENG Dong-liang. Effects of Welding Parameters and Post-Weld Solution Treatment on Stability of Duplex Stainless Steel Passivation Film[J]. Transactions of the China Welding Institution, 2013, 34(10): 109-112, 118.

[91] KIM S T, JANG S H, LEE I S, et al. Effects of Solution Heat-Treatment and Nitrogen in Shielding Gas on the Resistance to Pitting Corrosion of Hyper Duplex Stainless Steel Welds[J]. Corrosion Science, 2011, 53(5): 1939-1947.

[92] 邹德宁, 韩英, 范光伟, 等. 时效处理对2205双相不锈钢焊接接头组织的影响[J]. 焊接学报, 2010, 31(11): 69-72, 116.

ZOU De-ning, HAN Ying, FAN Guang-wei, et al. Effect of Aging Treatment on Microstructure of 2205 Duplex Stainless Steel Welds[J]. Transactions of the China Welding Institution, 2010, 31(11): 69-72, 116.

[93] 石巨岩, 昌敬源, 谢贵生, 等. 固溶温度对2205双相不锈钢焊缝组织与韧性的影响[J]. 材料热处理学报, 2009, 30(4): 69-72.

SHI Ju-yan, CHANG Jing-yuan, XIE Gui-sheng, et al. Influence of Solution Temperature on Microstructure and Toughness of Weld Joint in 2205 Duplex Stainless Steel[J]. Transactions of Materials and Heat Treatment, 2009, 30(4): 69-72.

[94] SIM B M, HONG Tang-sai, HANIM M A A, et al. The Influence of Post Weld Heat Treatment Precipitation on Duplex Stainless Steels Weld Overlay towards Pitting Corrosion[J]. Materials, 2019, 12(20): 3285.

[95] 邹德宁, 韩英, 李姣, 等. 热处理对2205双相不锈钢焊接接头力学性能的影响[J]. 机械工程学报, 2011, 47(2): 85-89.

ZOU De-ning, HAN Ying, LI Jiao, et al. Influence of Heat Treatment on Mechanical Properties of 2205 Duplex Stainless Steel Welds[J]. Journal of Mechanical Engineering, 2011, 47(2): 85-89.

[96] 许毅. 应力大小对不锈钢焊接接头耐蚀性的影响[J]. 机械工程与自动化, 2012(4): 97-98, 101.

XU Yi. Influence of Welding Stress on Corrosion Resistance of Austenitic Stainless Steel Welding Joint[J]. Mechanical Engineering & Automation, 2012(4): 97-98, 101.

Research Progress on Corrosion of Duplex Stainless Steel and Its Welded Joint

,,,

(Department of Foundation, Naval University of Engineering, Wuhan 430033, China)

Duplex stainless steels (DSS) are the good materials for marine application because of their well resistance to pitting corrosion, intergranular corrosion and chloride stress corrosion. But the welded joint is usually the weakest zone of DSS which often causes various corrosion problems. The research progress of DSS corrosion has been reviewed from the perspective of material factors. Firstly, the effects of alloy element and heat treatment on the resistance of DSS corrosion were summarized. The corrosion resistance is determined by the distribution of alloy elements, the precipitation of secondary phase and the ratio of ferrite to austenite. The solution treatment can eliminate the secondary phases and the Cr-depleted zones adjacent to the secondary phases, mend the ratio of ferrite to austenite, and improve the corrosion resistance of DSS. Secondly, the corrosion characteristics of DSS welded joints were analyzed, and the effects of welding method, heat input, shielding gas and post-weld heat treatment on the corrosion resistance of welded joints were summarized. The resistance to localized corrosion of tungsten inert gas welding (TIG) joint is well. The corrosion resistance of welded joint can be improved by adopting multi pass welding with suitable heat input and controlling over interlayer temperature. Although the solution treatment can improve the corrosion resistance of the joint, it is difficult to be applied to the welded joint of pipeline and other engineering components. Finally, the current problems of DSS corrosion research are discussed, and the future research trends are pointed out.

duplex stainless steel; welded joint; corrosion resistance; alloy element; secondary phase; welding technology

TG172

A

1001-3660(2022)04-0077-15

10.16490/j.cnki.issn.1001-3660.2022.04.007

2021-02-04;

2021-06-27

2021-02-04;

2021-06-27

艾建阳(1997—),男,硕士研究生,主要研究方向为金属腐蚀与防护。

AI Jian-yang (1997—), Male, Postgraduate, Research focus: corrosion and protection of metal.

胡裕龙(1973—),男,博士,副教授,主要研究方向为金属腐蚀与防护。

HU Yu-long (1973—), Male, Doctor, Associate professor, Research focus: corrosion and protection of metal.

艾建阳, 胡裕龙, 王皓, 等. 双相不锈钢及其焊接接头腐蚀研究进展[J]. 表面技术, 2022, 51(4): 77-91.

AI Jian-yang, HU Yu-long, WANG Hao, et al. Research Progress on Corrosion of Duplex Stainless Steel and Its Welded Joint[J]. Surface Technology, 2022, 51(4): 77-91.

责任编辑:万长清