碳/亚麻纤维混杂复合材料层间断裂韧度

2022-04-24袁卫可

袁卫可, 李 岩,2*, 赵 剑

(1.同济大学 航空航天与力学学院, 上海 200092;2.同济大学 先进土木工程材料教育部重点实验室, 上海 200092)

碳纤维由于其高强度、高模量、低密度、耐疲劳和热膨胀系数低等优点成为目前复合材料中应用最为广泛的纤维之一[1]。但是碳纤维表面较为光滑,与树脂结合能力较差,导致其增强复合材料层间断裂韧度较低,抗分层能力较弱[2]。碳纤维为人造纤维,其增强复合材料难以回收和降解,带来了日益严重的环境问题,同时碳纤维生产过程需要消耗较多的能源,造价较高[3]。以上因素均在一定程度上限制了碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)的使用。

相比于碳纤维,以亚麻纤维为代表的植物纤维,不仅来源丰富、价格低廉、生产过程能耗低、可再生、可生物降解,而且具有可比拟玻璃纤维的比强度和比模量以及良好的吸声[4]、隔热[5]和阻尼性能[6]。最重要的是,亚麻纤维的多尺度结构为其增强复合材料带来了独特的层间破坏模式。Singleton等[7]研究了亚麻纤维增强聚乙烯复合材料的抗冲击性能,实验过程中发现亚麻纤维增强复合材料在冲击过程中发生纤维滑移、基体开裂、纤维开裂、纤维劈裂、纤维断裂以及纤维拔出等多层次多尺度的失效模式。这种失效模式使亚麻纤维增强复合材料的层间力学性能远高于碳纤维增强复合材料[8]。

混杂复合材料是含有两种或两种以上增强纤维的一种复合材料。与单种纤维增强复合材料相比,混杂复合材料能够综合多种纤维的性能特点,兼容多种增强纤维各自的属性,从而根据不同的应用环境和承载要求进行复合材料的设计。通过大量混杂复合材料力学性能的研究表明,不同种类纤维的混杂,可以提高复合材料的强度、刚度和抗冲击等性能[9]。为了提高玻璃纤维增强复合材料的拉伸强度,Isa 等[10]制造了芳纶/玻璃纤维混杂复合材料,结果表明该混杂复合材料的拉伸强度比玻璃纤维增强复合材料的高19%。Kumar 等[11]在剑麻纤维增强复合材料中混杂了玻璃纤维来提高其弯曲性能,弯曲强度约提高了61%。Hosur 等[12]也通过制备玻璃/碳纤维混杂复合材料来提高碳纤维增强复合材料的抗冲击能力,在低速冲击测试中玻璃/碳纤维混杂复合材料达到最大力所损耗的能量是碳纤维增强复合材料的2.7 倍。

为了提高碳纤维增强复合材料的抗分层能力,同时降低材料的成本,减少对环境影响,本工作使用模压工艺制备碳/亚麻纤维混杂复合材料(carbon/flax fiber reinforced polymer,CFFRP),通过双悬臂梁(DCB)实验和端部缺口梁弯曲(ENF)实验研究其Ⅰ型和Ⅱ型层间断裂韧度,并借助扫描电子显微镜(SEM)观察其层间断裂表面微观形貌,分析其层间破坏机理。

1 实验材料与方法

1.1 原材料

双酚A 环氧树脂和胺类固化剂均产自道生天合材料科技(上海)股份有限公司。T300 单向纤维布产自上海晋飞碳纤科技股份有限公司,面密度和密度分别为180 g/m2和1.8 g/cm3。单向亚麻纤维布产自比利时Lineo 公司,面密度为200 g/m2,密度为1.5 g/cm3。

1.2 试样制备

采用模压成型工艺制备碳/亚麻纤维混杂复合材料层间断裂韧度测试试样,工艺流程如图1 所示:首先,将碳纤维单向布(C)和亚麻纤维单向布(F)裁剪成尺寸为单根试样六倍左右大小的长方形。然后将裁剪好的纤维布沿0°方向以[C8/F3/C8/F3]铺层方案进行铺设,在第11 层的亚麻纤维布和第12 层的碳纤维布一端铺设聚四氟乙烯薄膜来预制裂纹,使得实验过程中裂纹沿亚麻纤维和碳纤维层间扩展。铺层完成后,以100∶26 的比例配置环氧树脂和固化剂,充分搅拌后放入真空烘箱中抽取树脂内多余空气。使用刷子将抽取过真空的树脂均匀、重复地涂抹于铺设完毕的纤维布上,直至树脂将所有纤维充分浸润。打开热压机预热,待温度达到90 ℃时,将浸润完毕的纤维布放入热压机模具内,不加压保温20 min;再施加5 MPa 压力,温度升至120 ℃保温保压2 h,关闭设备。待模具完全冷却后,泄去压力,开模取出复合材料。使用水切割设备将复合材料切成DCB 和ENF 试样所需尺寸。最终在DCB 试样存在预裂纹一侧的端部上下表面粘接加载铰链,并控制加载点至预裂纹端部距离为50 mm,碳/亚麻纤维混杂复合材料层间断裂韧度测试试样制备完成(纤维体积分数59.15%)。以相同树脂体系和固化工艺制得在中间层存在预裂纹的碳纤维增强复合材料试样(纤维体积分数为60%),用于性能测试对比。

图1 层间断裂韧度测试试样制备流程图Fig. 1 Fabrication flowchart of interlaminar fracture toughness test specimens

1.3 测试与表征方法

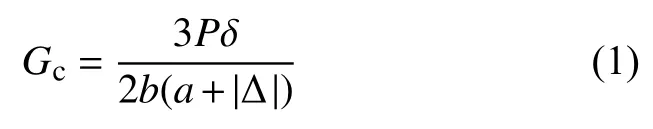

1.3.1 Ⅰ型层间断裂韧度

参考ASTM D5528 标准,通过DCB 实验进行测试。试样尺寸为180 mm×20 mm×4 mm,其中预裂纹长度为50 mm。实验加载速度为2 mm/min。最终Ⅰ型层间断裂韧度GⅠc采用修正梁理论按式(1)进行计算,结果取五组测试的平均值。

式中:P为载荷;δ为加载点位移;b为试样宽度;a为裂纹扩展长度;Δ为裂纹修正系数。

1.3.2 Ⅱ型层间断裂韧度

根据ASTM D7905/D7905M 标准,通过ENF实验测试复合材料的Ⅱ型层间断裂韧度GⅡc。试样尺寸为180 mm×20 mm×4 mm,预裂纹长度为55 mm。实验加载速度为1 mm/min。GⅡc计算公式如式(2)所示,结果取五组测试的平均值。

式中:Pmax为试样破坏前最大载荷;m为柔度校正系数;a0为初始裂纹长度;B为试样宽度。

1.3.3 断裂表面微观形貌

采用扫描电子显微镜观察复合材料DCB 和ENF 实验试样断裂表面微观形貌。树脂基复合材料基本不导电,观察前需预先将材料观察面进行喷金处理,切割尺寸为10 mm×10 mm 的试样,用导电胶粘在电镜支座上,然后将试样放入扫描电子显微镜中观察微观形貌。

2 结果与讨论

2.1 Ⅰ型层间断裂韧度

图2 为碳纤维增强复合材料(CFRP)和碳/亚麻纤维混杂复合材料(CFFRP)的DCB 实验载荷与位移关系曲线和R曲线。 CFRP 在裂纹扩展过程中的Ⅰ型层间断裂韧度为0.37 kJ/m2,CFFRP 的为1.29 kJ/m2,约为CFRP 的3.5 倍。CFFRP 断裂韧度提高的原因可通过观察分层破坏试样(图3)和断裂表面SEM 照片(图4)得出。

图2 CFRP 和CFFRP 复合材料 (a) DCB 实验载荷与位移关系曲线; (b) Ⅰ型R曲线Fig. 2 CFRP and CFFRP composites (a) load-displacement curves obtained during DCB tests; (b) resistance curve (Rcurve)of Ⅰtype

图3 复合材料层DCB 破坏间断裂试样 (a)CFRP;(b)CFFRP Fig. 3 Delaminated specimens by DCB test (a) CFRP ; (b) CFFRP

图4 复合材料Ⅰ型层间断裂破坏表面SEM 照片 (a)CFRP;(b)CFFRP;(c),(d)CFFRP 亚麻层;(e)CFFRP 碳纤层Fig. 4 SEM photos of surface after the fracture by DCB test (a) CFRP composites; (b) CFFRP composites; (c), (d) flax fiber layer in CFFRP ; (e) carbon fiber layer in CFFRP

图3 为复合材料层DCB 破坏间断裂试样。CFRP 层间断裂表面较为平滑(图3(a)),CFFRP的断裂表面比较粗糙,可明显看到有部分亚麻纤维被剥离出来,并有部分亚麻纤维黏附于碳纤维层(图3(b))。由此可以看出CFFRP 的Ⅰ型层间破坏机理要比CFRP 的复杂得多。

图4 为复合材料Ⅰ型层间断裂破坏表面SEM 照片。CFRP 复合材料Ⅰ型层间断裂面碳纤维直接从环氧基体中剥离,表面比较均匀、光滑,只有少量的环氧树脂碎片附着于纤维表面(图4(a)),表明碳纤维和环氧树脂之间的界面结合较弱,造成CFRP 复合材料Ⅰ型层间断裂韧度较低。

单向碳纤维布是由大量自身表面较为光滑,直径相对均匀的碳纤维单丝平行纺织而成,其整体结构的差异性不大。而亚麻纱线由于受到单纤维加捻、纤维直径不均一、纤维多层级结构等因素的影响,导致其结构呈现出纱线、纤维以及微纤丝共存的多枝状结构特征。这种不规则的多尺度结构导致碳/亚麻纤维混杂复合材料的层间破坏失效机理相比碳纤维增强复合材料复杂得多。

从CFFRP 复合材料的Ⅰ型层间断裂表面SEM 照片中可以看到,层间裂纹扩展路径上下的亚麻纤维层和碳纤维层之间发生了亚麻纤维与碳纤维之间的纤维缠结(图4(b)),以及亚麻纤维与亚麻纤维之间的缠结(图4(c)),这些均是由亚麻纤维这种多枝状的结构所导致。而且纤维的缠结也使得部分亚麻纤维被拉到面外为材料Z方向进行增强,提高层间断裂韧度[8]。此外,高强度的碳纤维在分层时基本上不发生断裂破坏,偶尔也只会有部分纤维脱落;而亚麻纤维是由更短的基础纤维组成,长度和直径都不规则,这种不规则的几何结构造成纤维不均匀的断裂面,分层破坏时的亚麻纤维更容易被拔出[13]。可以看到单根亚麻纤维的断裂、纤维剥离和偏转(图4(d))。另外,亚麻纤维层内相对弱的结合性能导致纤维内细胞纤维壁层的裂开和剥落,并伴随大量从S2 层剥离的微纤丝(图4(e))。这种情况也会提高材料的层间断裂韧度,因为裂纹的扩展路径会延伸至纤维和纤维束之间[14],而亚麻内部细胞纤维壁层的开裂,使得裂纹增加了更多不同层间扩展的路径,有更多的断裂面。而且细胞纤维壁层开裂而导致微纤丝之间的摩擦也会消耗更多的能量[15]。上述分层机制使得亚麻纤维抵抗破坏的能力提升[16],导致分层时大部分的能量通过上述机制而被吸收[13],所以CFFRP复合材料的Ⅰ型层间断裂韧度比CFRP 复合材料的高出许多。

2.2 Ⅱ型层间断裂韧度

通过ENF 实验测得CFRP 复合材料的GⅡc值为0.88 kJ/m2,CFFRP 复合材料的GⅡc值为1.09 kJ/m2,比CFRP 复合材料的高23.86%。

图5 为复合材料Ⅱ型层间断裂表面SEM 照片。从图5(a)可以看出,碳纤维表面比较光滑和干净,表明碳纤维和环氧树脂之间的界面结合性能相对较弱,导致相对较低的Ⅱ型层间断裂韧度。此外,在单根碳纤维之间能看到在剪切载荷下,环氧树脂呈典型的梳毛状破坏。

图5 复合材料Ⅱ型层间断裂表面SEM 照片 (a)CFRP;(b)CFFRP 亚麻层;(c)CFFRP 碳纤层Fig. 5 SEM photos of surface after the fracture by ENF test (a) CFRP composites; (b) flax fiber layer in CFFRP; (c) carbon fiber layer in CFFRP

在碳纤维增强复合材料层间混杂亚麻纤维之后,分层破坏后的碳纤维层表面会附着一些亚麻微纤丝(图5(b));在亚麻纤维层可以看到在剪切力作用下,很多亚麻壁层纤维被撕裂(图5(c)),并且互相之间或者和微纤丝缠结在一起。层间混杂亚麻纤维之后,异相界面之间碳纤维和亚麻纤维之间的相互缠结、亚麻纤维自身之间的缠绕、剪切应力作用下亚麻纤维壁层劈裂造成的纤维壁层之间以及微纤丝之间的缠结,提升了复合材料的Ⅱ型层间断裂韧度。

3 结论

(1)碳/亚麻纤维混杂复合材料的Ⅰ型层间断裂韧度为1.29 kJ/m2,约为碳纤维增强复合材料的(0.37 kJ/m2)的3.5 倍。

(2)碳/亚麻纤维混杂复合材料的Ⅱ型层间断裂韧度为1.09 kJ/m2,与碳纤维增强复合材料的(0.88 kJ/m2)相比提高了23.86%。

(3)碳/亚麻纤维混杂复合材料的层间增韧机理为:亚麻纤维的多尺度特征导致层间断裂模式更为复杂,一定程度上减缓了界面分层扩展。