新型白泥基工程材料制备工艺探讨

2022-04-22刘超

刘 超

(1.唐山三友化工股份有限公司,河北 唐山 063305;2.河北省纯碱碱渣减量与资源化技术创新中心,河北 唐山 063305)

白泥是氨碱法制纯碱生产过程产生的废渣。据统计我国氨碱法纯碱产能约1 413万t/a,则每年产约440万t白泥(干基)。到目前为止,未见国外发达国家有关于白泥大规模资源化利用的技术报道,而是以长管道深海排放和安全堆存覆土绿化为主要处置手段。我国白泥的处置方式也主要是筑坝堆存。随着环保形式的严峻,研究经济可行的白泥资源化处置技术是十分必要的。

目前国内外一般无机固体废弃物的综合利用,经提取有价组分后,大部分用来生产建筑材料或复垦造田。而白泥由于含有较多的CaCl2、CaSO4·nH2O、 Mg(OH)2、NaCl等对建筑材料有害物质成分或对植物有害物质成分,其综合利用一直是世界性难题。建国以来,我国白泥资源化利用率一直没能突破10%,主要用途有生产烟气脱硫剂、制造工程土、用作土壤改良剂、生产水产养殖病害防治剂等。

随着胶凝材料技术发展,“硅的四配位同构化效应”和“复盐效应”及其协同作用机制、碱激发矿渣胶凝材料等基础理论研究的重大突破,为白泥制备工程材料奠定了新的技术基础。白泥中的成分除了废液处理过程中加入的石灰外,其他组分均来自海水,因此固化后对海水没有任何负面生态影响。

1 白泥主要成分及重金属含量分析

白泥经天津化工研究设计院检验中心及国家无机盐产品质量检验中心检验分析,主要成分为CaCO3、CaCl2、CaSO4等无机盐类组成,具体如表1。根据分析结果,白泥中主要成分为碳酸钙等无机盐类组成,且重金属含量与海水含量一致(见表2)。另外根据国家危险废物鉴别标准(GB5085-2007),白泥的危险物鉴别取决于其浸出液有害元素含量。 1999年由国家环境保护总局组织清华大学、中科院等单位召开原天津碱厂“白泥制工程土技术应用”的环境影响论证会,与会专家给出了“白泥及其白泥制工程土的浸出液中,有害元素含量低于国有标准”的结论性意见。

表1 白泥成分表

表2 白泥重金属含量检测表

2 制备海礁石工艺

此工艺是根据白泥粉、钢渣粉、高炉水淬矿渣粉三者间的彼此激发作用,制备可以水化硬化的胶凝材料,在生产人工鱼礁混凝土和地下采矿胶结充填料过程中替代水泥。

其主要原理:一是目前两者均采用尾矿和废石作为骨料。尾矿和废石表面的硅氧和铝氧断键能够在低钙硅比、低水胶比的胶凝材料体系中重新键合,形成硅氧四面体链接。二是相比于水泥熟料,高炉水淬矿渣中具有其约3倍的潜在水硬活性的硅氧四面体,但目前作为混凝土或胶结材料掺合料,一般只有15%~30%在发挥作用。通过研究发现进一步将高炉水淬矿渣磨细再加上多组分固废的协同激发,可以充分发挥“复盐效应”,使高炉水淬矿渣中具有潜在水硬活性的硅氧四面体大部分参与C-S-H凝胶的形成。而具有纳米直径的针棒状复盐晶体与极低结晶度和非晶态的C-S-H凝胶紧密交织结构,是高强高性能混凝土中胶凝材料水化后的最典型结构。白泥-钢渣-矿渣基胶凝材料体系水化反应过程中,以钢渣水化生成的二价阳离子(钙、镁、铁)的氢氧化物对矿渣产生激发作用生成含铝C-S-H凝胶最为典型:

nSiO2·mAl2O3·qCaO+rCa(OH)2+sH2O=

(矿渣)

nSiO2·mAl2O3·(q+r)CaO·(s+r)H2O

(含铝C-S-H凝胶)

由于白泥中含有少量石膏,还会对高炉水淬矿渣发生另一种激发效应:

nSiO2·mAl2O3·qCaO+rCa(OH)2+

(矿渣)

sH2O+3m(CaSO4·2H2O)=

(石膏)

nSiO2·(q+r-3m)CaO·(s+r-26m)H2O+

(C-S-H凝胶)

m(3CaO·Al2O3·3CaSO4·32H2O)

(钙矾石)

钙矾石在碱性条件下溶解度极低,其溶度积常数为10-111.6。这种极低的溶解度能促进矿渣、石膏和二价阳离子氢氧化物的不断溶解,使反应不断进行。

白泥中的氯化钙还会与钢渣中的氧化镁发生一系列形成复盐的反应:

6MgO+CaCl2+9H2O=Ca(OH)2+5MgO·MgCl2·8H2O

3MgO+CaCl2+9H2O=Ca(OH)2+3MgO·MgCl2·8H2O

2MgO+CaCl2+5H2O=Ca(OH)2+2MgO·MgC12·4H2O

9MgO+CaCl2+6H2O=Ca(OH)2+9MgO·MgCl2·5H2O

所有这些相都可以用化学式表示:

Mgx(OH)yClz·nH2O

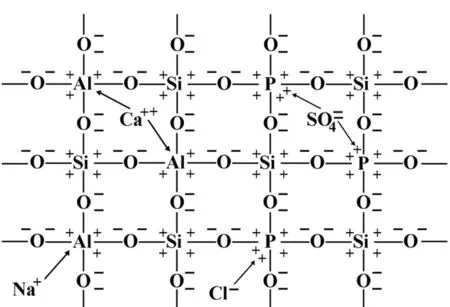

钙矾石复盐和氯氧镁复盐不但都有极低的溶解度,还都能把大量的自由水转化成结晶水,特别适合具有大流动度的充填料形成高强度的固化体,更适合人工鱼礁在海水中强度不断增长。钙矾石复盐和氯氧镁复盐都易形成具有纳米直径的针棒状晶体从而对硬化体具有增强增韧效应。利用白泥粉、钢渣粉和高炉水淬矿渣粉三者的相互激发效应,在生成大量针棒状复盐结晶的同时,还形成大量近于非晶态的C-S-H凝胶和类沸石相,并紧紧将针棒状复盐晶体包裹起来,大大提高了整个体系的稳定性。一旦有类沸石相生成,则必然会发生“硅的四配位同构化效应”(图1)。

图1 硅的四配位同构化效应固化Na+、Cl-、Ca2+和等易溶离子机理示意图

3 制备免烧砖工艺

免烧砖是近年来为资源化综合利用工业及尾矿固而开发,它主要原料通常为粉煤灰、煤渣、尾矿渣、化工渣等废尾料,且不需经过高温煅烧。因此免烧砖符合中国绿色建材发展方向。免烧砖与烧结砖相比,生产成本低、工艺简单、抗压强度等综合性能不比烧结砖逊色。我公司经与山东某企业合作,共同开发白泥基免烧砖工艺,由于专有技术——无机矿物胶的应用,将游离氯变成结合氯,消除了氯的影响。

3.1 试验过程

根据初始配方配置一定量混合料置于搅拌器中,搅拌20 min,然后将料倒入振荡器上的模具里振荡抹平,约10 min,最后将模具静止放置,让料自然凝固。配置混合料过程中根据物料状态添加不同比例水。具体试验配比及样品如表3。另外试验四模拟机制砖过程中混合料配置、搅拌、振荡均匀后有用锤子砸实的过程。试验五为外墙涂料,区别于上面四个试验按配方配置一定量混合料置于桶中,使用电动搅拌器20 min,然后将料抹在泡沫板和木板上,并静止放置使料凝固。五组试验样品如图2。

表3 免烧砖试验具体数据

图2 免烧砖成品

3.2 水化机理

3.3 成本核算

根据试验配方,结合我公司及周边资源,可将粗骨料换成钢厂钢渣,成本大约120元/t;矿粉来源于钢厂水渣研磨约400元/t,胶的价格1 800元/t,抗裂剂8 000元/t,缓凝剂6 000元/t(鉴于白泥本身成分具有缓凝作用因此不再添加缓凝剂)。按试验一配方,消耗1 t白泥滤饼可制备透水砖约3.8 t,成本约924元(未包含电及人工),目前市场透水砖320元/t。

白泥制备外墙涂料,消耗1 t白泥滤饼,可生产2.7 t涂料,总成本约1 000元(未包含电及人工),外墙涂料市场价格约3 100元/t。

目前市场上普通陶土烧结砖200×100×50 mm价格0.80元/块,按试验配方制作的机制砖成本约0.58元/块(未计算人工和水电),成本较高,如若将配方中胶的成本降下来可以大大降低机制砖成本。

表4 成本核算

3.4 抗压强度

白泥制备的路沿石、井盖、铺地砖等根据GB/T50081-2019,抗压强度检测每组需3块边长100 mm试件,经检验试块抗压强度达到15 MPa。

4 结 论

通过以上改性试验,得出以下结论:

1)通过对氨碱法纯碱生产中产生的白泥成分以及重金属含量的分析,结合原天津碱厂对白泥浸出液有害元素含量的鉴定结果,表明白泥是一种无害的固体物料。

2)白泥制备海礁石工艺,根据白泥粉、钢渣粉、高炉水淬矿渣粉间彼此激发作用,制成胶凝材料,替代水泥使用在人工鱼礁混凝土或地下采矿胶结充填料过程中。其利用“硅的四配位同构化效应”和“复盐效应”及其协同作用机制,将白泥中CaCl2、CaSO4·nH2O、Mg(OH)2、NaCl 等对建筑的影响的成分固化,极大的推动了白泥“变废为宝”的发展进程。

3)白泥制备免烧砖工艺,利用无机矿物胶制备路沿石、透水砖、机制砖、涂料等工程材料,原理主要是碱激发矿渣胶凝材料替代水泥,对免烧砖强度指标进行分析,对比普通免烧砖抗压强度10~20 MPa,处于中间值,对比高强免烧砖抗压强度≥20 MPa及混凝土路面砖抗压强度≥40 MPa还有一定的差距,设备以及工艺还需进一步完善。