大型三段外冷氨碱法碳化塔设计

2022-04-22周光耀

周光耀

(中国成达工程有限公司,四川 成都 610041)

目前我国纯碱企业向大型产能方向发展趋势十分明显。氨碱法生产规模都在年产一百万吨以上。大型产能必然要求有大型化设备与其相适应。碳化塔是纯碱生产核心设备,迫切需要大型化。我们在“开发大型多段外冷碳化塔的构思” 一文中已阐明开发大型多段外冷氨碱法碳化塔的基本构思。2020年1月大型三段外冷联碱碳化塔在中盐昆山公司首次试车成功。为大型三段外冷氨碱法碳化塔设计奠定了可靠的基础。

中盐昆山公司三段外冷碳化塔为与已有设备配套组合,单塔生产能力为330 t/d。该塔试车成功后笔者已设计出日产450 t的三段外冷联碱碳化塔,今后新建联碱厂建议可采用此塔。

对于大型氨碱法碳化塔的生产能力,由于目前氨碱法生产厂年产能都在100万t以上,所以考虑单塔能力为600 t/d。中盐昆山公司外冷碳化塔为5塔一组生产,已稳定运行多年。索尔维碳化塔在联碱法生产中一般只能三塔一组可长期运行,4塔一组比较勉强。外冷塔由于冷却面结疤轻,5塔一组可长期稳定运行。对于氨碱法外冷碳化塔,实现6塔一组运行应该毫无问题。因此采用日产600 t的三段外冷塔,一组塔即可达到年产100万t的产能。所以此设计能力应该能满足大型纯碱生产装置需要。

这次设计的日产600 t大型三段外冷氨碱碳化塔的可靠性如何?

设计这种塔型我们有很多实践经验,并且已经开发出整套理论计算方法。中盐昆山公司日产330 t三段外冷联碱碳化塔是在中试塔基础上放大了20倍,并且由氨碱法中试塔变为联碱法生产塔。不但一次试车成功,而且解决了中试塔作业时间短的问题。氨碱法生产的母液当量比联碱法小得多,因此碳化塔的生产强度比联碱法高,本次设计的600 t/d氨碱碳化塔只在已投产运行的结构相同的联碱碳化塔基础上稍加放大,技术上是完全有把握的。

1 塔的主要结构

塔中、上部为以液相为连续相的低开孔率带降液管的筛板塔板,但在顶部设一块笠帽塔板,目的是防止倒塔时有疤块落入筛板塔板上,堵塞筛孔,而且可防止当塔内液位低于第一块筛板时,因筛孔气速高而使出气带雾滴。塔下部为三段自然循环外冷结构。塔中、上部设一块笠帽塔板,13块筛板塔板。塔下部设4块筛板塔板,6块环形筛板塔板。塔下部为三段外冷结构,每段设4台外冷器,三段共12台外冷器。

设备主要材质:

塔体:碳钢+316L复合板

塔内件:316L

外冷器:(可有二种选择)

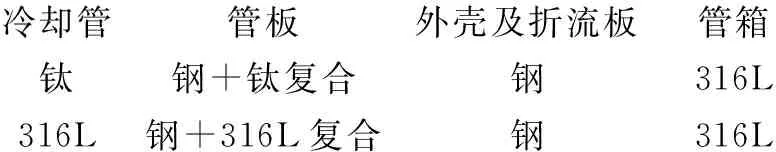

冷却管 管板 外壳及折流板 管箱 钛 钢+钛复合 钢 316L 316L 钢+316L复合 钢 316L

冷却管与管板连接方式:涨接+焊接

塔体与塔板连接方式:焊接

2 塔直径确定

现有直径3 m/3.4 m内冷碳化塔用于氨碱法生产时塔的生产能力250~300 t/d,筛板塔板效率高可按最大能力300 t/d推算,日产600 t时塔径应为4.2 m/4.8 m。考虑外冷塔冷却部分移至塔外,塔内有效容积增加,此外采用自然循环冷却,塔内空塔气速高,可提高外冷器循环量,提高冷却效率,所以塔下部直径不宜太大,为此塔下部直径定为4 m。为防止冷却开始时产生二次晶核,增加塔液在中部停留时间,降低塔液进入冷却段时的过饱和度,将上部塔径定为5 m。

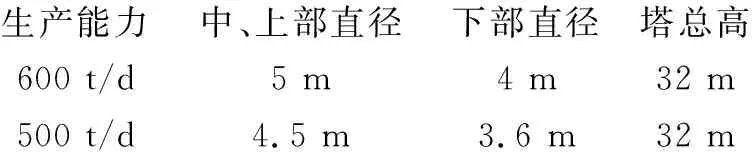

另经与设备制造厂研讨,当最大塔径达到5 m时,部分地区内陆运输有困难,因此本设计又提出将塔径改为中、上段4.5 m,下段3.6 m,单塔能力500 t/d的三段外冷氨碱碳化塔方案。所以本设计有二种规格碳化塔,即:

生产能力 中、上部直径 下部直径 塔总高 600 t/d 5 m 4 m 32 m500 t/d 4.5 m 3.6 m 32 m

3 传热面积的确定

先以现有外冷塔的传热能力估算所需传热面积:和邦、昆山二厂外冷塔每台塔的传热面积为3×519=1 557 m2,生产能力360 t/d,每日吨碱冷却面积为4.325 m2,此二厂外冷器直径1.6 m,冷却管长6 m,每台519 m2。本设计拟采用三段外冷,每段4台外冷器,共12台。对日产600 t塔,若采用直径1.6 m,管长2.5 m外冷器,则冷却面积为216 m2,12台共2 592 m2,吨碱冷却面积为4.32 m2,与和邦、昆山厂相同。对日产500 t塔,采用外冷器直径1.5 m,管长2.5 m,每台外冷器195 m2,12台共2340 m2,冷却强度为4.68 m2/d·t。

以上均系参照现有生产塔的实际运行数据初步确定塔的直径及传热面积。设计中进一步通过我们开发的计算程序,计算各段塔体的二氧化碳吸收量,尾气排放的二氧化碳浓度及传热系数。通过计算表明,冷却面未结疤时,K=600 kcal/m2·h·℃,当冷却面结疤后,平均传热系数K=484 kcal/m2·h·℃,此时传热温差为7.8 ℃,符合外冷器传热温差<10 ℃要求。

此外通过计算塔内各段吸收CO2量发现,如中段气全部从上冷却段进入,该处塔液的吸收速度高达1 tt/min,此处是冷却开始区,这样高的吸收速度,会产生高的过饱和度,容易产生二次晶核,通过试算调整,上冷却段只进约20%的中段气,余下约80%的中段气从上冷却段以上的中段塔体进入。

4 单塔布置面积

单塔布置面积:9 m×9 m。

5 运行情况及优点

实现了纯碱生产碳化塔大型化要求。目前国内纯碱厂普遍采用的是3 m/3.4 m笠帽塔板、铸铁碳化塔,该塔用于氨碱法生产,单塔能力为250~300 t/d,本次设计的三段外冷氨碱碳化塔,单塔能力为500~600 t/d,一组塔即可达到100万t/a产能。是目前世界上能力最大的碳化塔。

由于全塔均采用高效筛板塔板,塔的吸收效率高,塔的生产强度比索尔维塔高。且在高生产强度运行状况下,制碱塔尾气CO2浓度<3%,降低二氧化碳消耗量和排空量。

碳化转化率达到内冷笠帽塔水平,本次设计又在昆山塔基础上对塔下部稍作改进,碳化转化率有望达到新开发的内冷筛板塔板碳化塔水平。

冷却面结疤轻,传热效率高,传热系数超过索尔维塔一倍以上。内冷塔作业后期由于冷却面结疤厚,传热温差大,冷却水出水温度低,冷却水耗量大。本塔即使到作业后期,冷却水出水温度仍可达45 ℃以上,冷却水耗量少。

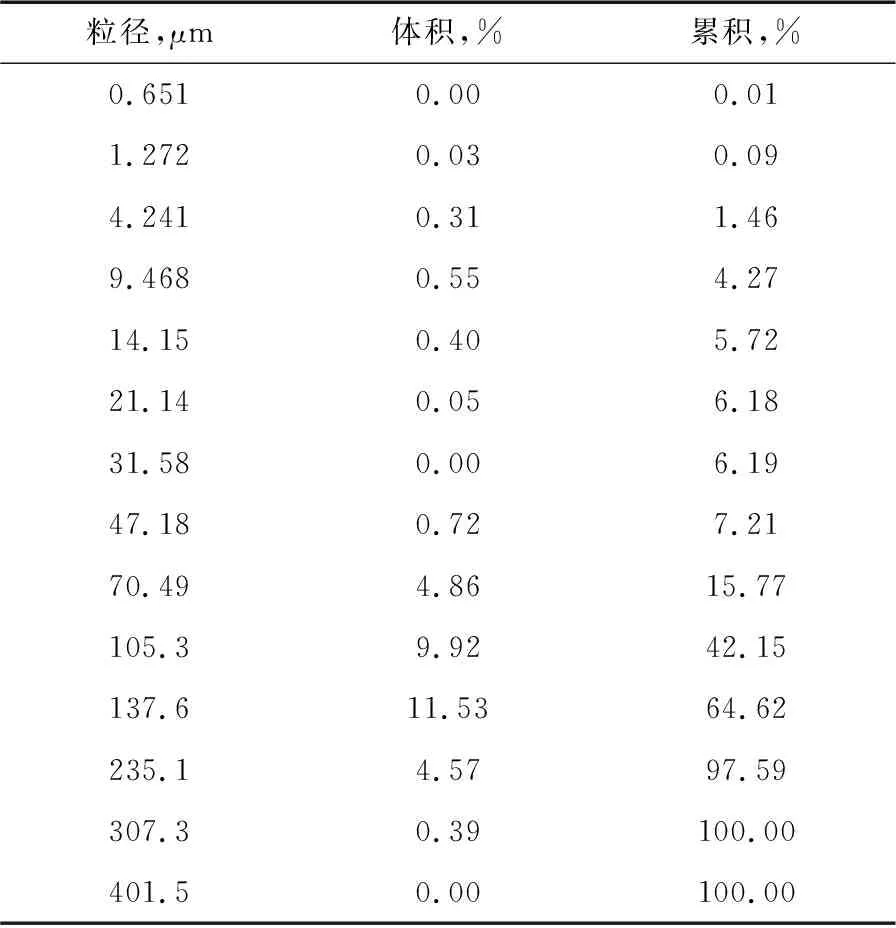

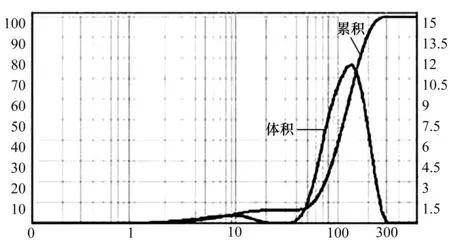

表1及图1是中盐昆山塔取出液粒度测定数据及粒度分布曲线。采用激光粒度分析仪测定。结晶平均粒径约120 μm,粒度优于索尔维塔。需要说明的是取出液粒度分析是送到外地分析的,取出时温度约40 ℃(联碱法取出温度高) ,装瓶送到外地分析时温度降低20 ℃以上。取出液装瓶后结晶很快下沉到底部,上部清液降温20 ℃左右,其所产生的过饱和度,必然只能通过析出新晶核消除,从而增加了细晶量,所以分析时细晶含量高于实际生产。

表1 中盐昆山塔取出液粒度测定数据

塔内与工艺介质接触部分都是316L或钛材,其耐蚀性能比铸铁塔好得多,建成投产后日常没有维修工作量,生产时也不必加硫防腐。产品铁分低,白度高,纯碱含铁(以Fe2O3计)<10 ppm。

冷却管与管板连接采用焊接结构,工艺介质不可能漏入冷却水中,所以冷却水排放不会有氨氮,有利环境保护。

图1 中盐昆山塔取出液粒度分布曲线

本塔的设备材质提升,设备制造费略有增加,但由于大型化,设备台数少,厂房建设面积小,管道、阀门、仪表等数量大幅度减少,所以建设总费用不会比现有塔型高。

6 结 语

综上所述,本设计的三段外冷碳化塔,无论是生产能力、吸收效率、冷却效率、产品质量等技术指标均全面超越有一百多年历史的索尔维碳化塔。再加上日常维护工作少,冷却水耗量低,排放冷却水无氨氮污染可能,尾气排放二氧化碳少,有利环境保护等优点,所以本塔的技术处于世界领先水平。建议今后新建大型纯碱厂采用该塔型,老厂碳化塔更新改造时,如有条件也可采用该型塔。中盐昆山公司已大胆迈出了关键性一步,希望我国纯碱行业能积极推广,为我国纯碱工业技术进步发挥作用。