考虑啮入冲击激励的跨座式单轨牵引齿轮箱振动噪声预估与试验研究

2022-04-21何泽银

甘 纯,何泽银,张 涛,2

(1.重庆交通大学 机电与车辆工程学院,重庆400074;2.河南航天精工制造有限公司,河南 信阳464000)

齿轮传动具有高效率、高寿命、高精密等优点,被广泛应用于各类机械传动当中。单轨牵引齿轮箱作为跨座式单轨车辆转向架的关键核心部件之一,被要求产生的噪声较小,以减少车辆“临楼而过”或“穿楼而过”时产生的辐射噪声,避免对轨梁沿线居民的身体健康产生危害,造成环境污染。在实际传动过程中,齿轮会引起齿轮线外啮入冲击,影响到齿轮系统的动态特性,同时会加快了齿面点蚀、齿根裂纹及轮齿断裂的进程,引发剧烈振动噪声。因此,研究齿轮啮入冲击对降低跨座式单轨牵引齿轮箱系统振动与噪声、提高齿轮使用寿命具有重要的工程应用价值。

Zhou 等[1]建立包括“齿轮等效误差-轮齿变形”在内的啮合冲击计算模型,精确计算了线外啮合过程中的冲击位置和冲击力;郭芳等[2-3]基于轮齿接触分析(TCA)及轮齿承载接触分析(LTCA),综合考虑实测基节误差计算得出斜齿轮啮合冲击力;刘文等[4]建立桥式起重机整体有限元分析模型进行结构噪声预估,研究了不同参数对齿轮系统振动特性与噪声的影响;王晋鹏等[5]以单级人字齿轮减速器箱体为研究对象,采用FEM/BEM 方法计算了箱体的辐射噪声,分析了箱体振型对辐射噪声的影响;欧建等[6]建立变速箱振动响应分析模型,运用声学边界元法计算箱体辐射噪声,通过试验进行验证,最后通过结构优化来达到降噪目的;林腾蛟等[7]建立齿轮箱动力学有限元和声学边界元分析模型,通过有限元数值仿真求解箱体表面声压及场点辐射噪声,并与辐射噪声测试值进行对比。

综上所述,目前国内外研究者对齿轮系统振动噪声预估开展了大量研究,然而关于综合考虑齿轮副啮入冲击、电机扭矩波动、刚度激励、误差激励等齿轮系统内外部激励,开展跨座式单轨牵引齿轮箱振动噪声传播规律的研究鲜有报道。因此,论文以跨座式单轨牵引齿轮箱为研究对象,求解斜齿轮副及弧齿锥齿轮副啮入冲击,开展齿轮系统动态激励合成、振动噪声预估与振动噪声测试研究,为城市单轨交通车辆减振降噪提供理论参考依据。

1 单轨牵引齿轮副动态激励计算

跨座式单轨牵引齿轮传动系统由一级锥齿轮(齿轮I 与II)和一级斜齿轮(齿轮III 与IV)组成,如图1 所示。输入轴与电机相连将动力传给输出轴,输出轴与单轨轮轴相连驱动车辆运行。由于受到轮轴偏斜、齿轮制造误差、轮齿弹性变形等因素影响,轮齿在实际啮合时,初次啮入点不会在理论啮合线上,则轮齿在法向速度上将会不相等,引起线外啮入冲击,诱发剧烈振动噪声。

图1 跨座式单轨齿轮箱传动示意图

1.1 单轨牵引斜齿轮副啮入冲击激励

斜齿轮副啮入冲击激励的计算参考文献[8],基于切片法及冲击力学理论得到最大啮入冲击力,且假设啮入冲击为半正弦脉冲,得到啮入冲击力计算公式为:

式中:t∈[0,ts],ts为冲击时间,ωs=π/ts为冲击角速度。

将斜齿轮啮入冲击力简化为沿冲击接触线长度均匀分布,得到其余齿对啮入冲击力。

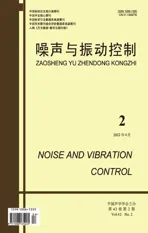

基于上述数学建模方法,得到斜齿轮副啮入冲击力如图2所示,其中斜齿轮副的参数为,法向模数mn=8 mm,主、从动齿轮齿数分别为19和49,压力角αn=20°,螺旋角β=25°,齿宽b=75 mm,E=2.06×1011Pa,ρ=7.86×103kg/m3,ν=0.3,输入转速n=1 130 r/min,输入扭矩T=1 166 N·m。

图2 斜齿轮啮入冲击力

1.2 单轨牵引弧齿锥齿轮副啮入冲击激励

单轨牵引弧齿锥齿轮副参数如表1所示。建立弧齿锥齿轮副动力接触有限元模型如图3 所示,模型中包含三维实体单元及具有转动自由度的刚性壳单元。

表1 弧齿锥齿轮参数

图3 弧齿锥齿轮副动力接触有限元模型

在主动轮刚性壳单元上施加初速度19.175 rad/s,在从动轮刚性壳单元上施加转矩,并约束主、从动轮轴向与径向位移。借助LS-DYNA 动力接触分析模块求解弧齿锥齿轮啮合冲击力,求得如图4所示弧齿锥齿轮副啮合冲击力。

图4 弧齿锥齿轮副啮入冲击力曲线

1.3 单轨牵引齿轮系统内、外部动态激励

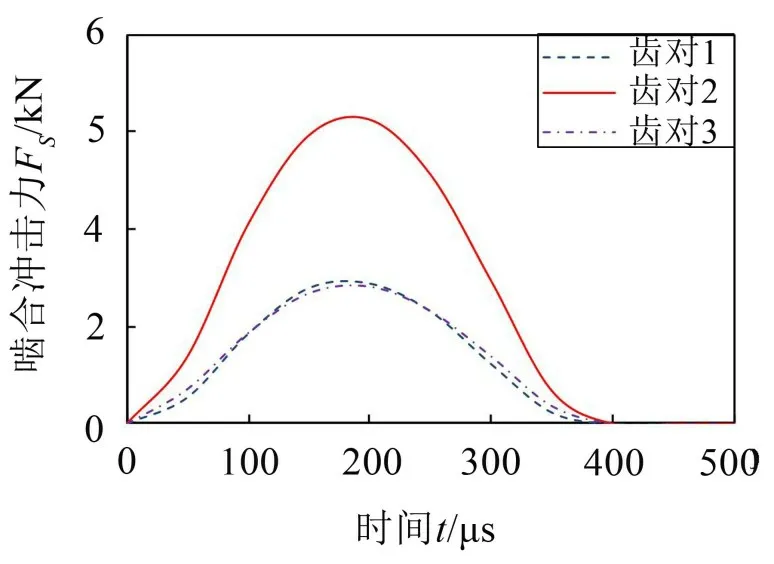

综合考虑齿轮的刚度、误差及啮入冲击激励,其内部激励可表示为[9]:

式中:F(t)为内部激励;Δk(t)为啮合刚度的变刚度部分;e(t)为齿轮综合误差;S(t)为啮合冲击激励。

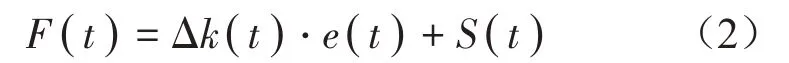

由式(2)可知,齿轮副内部激励由两部分组成,一部分是齿轮啮合力减去不变部分激励力,另外部分是由啮入冲击产生的激励力,将两部分合成并延伸后得到齿轮内部激励曲线,如图5所示。

图5 齿轮副内部动态激励

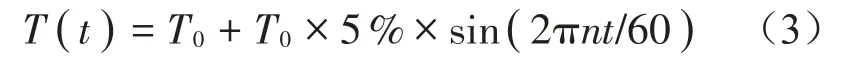

在正常工况下单轨牵引齿轮箱不仅会受到齿轮副啮合产生的内部动态激励,还存在轮轨、电机以及有关零部件引起的外部动态激励,这里主要考虑牵引电机扭矩波动,可用式(3)表示:

式中:T(t)为时变输入扭矩;T0为理论恒定输入扭矩;n为转速。

在牵引电机输入功率为138 kW、输入转速为2 866 r/min的工况下,得到如图6所示的电机扭矩波动曲线。

图6 电机扭矩波动曲线

2 单轨牵引齿轮箱系统振动噪声预估

2.1 单轨牵引齿轮箱系统振动响应仿真分析

建立齿轮系统模型时,采用UG 建立各级齿轮副精确的实体模型,并将齿轮箱各部件按其实际位置进行装配;而后,将实体模型导入ANSYS 中进行有限元网格离散化处理,得到跨座式单轨牵引齿轮箱有限元网格模型如图7 所示,有限元模型共计787 720 个单元、152 401 个节点,图中x、y、z方向分别指横向、垂向及轴向。

图7 跨座式单轨牵引齿轮箱有限元网格模型

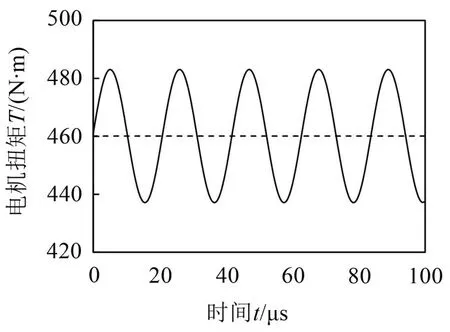

齿轮系统模态分析边界条件为:在箱体输出端施加零位移约束;对各轴施加轴向约束;在安装处施加零位移约束。采用Lanczos法对其模态进行求解,得到齿轮箱各阶固有频率,表2 给出了跨座式单轨牵引齿轮箱前10阶固有频率。

表2 跨座式单轨牵引齿轮箱前10阶固有频率/Hz

由表2 分析可知,齿轮箱不会与啮合频率(280 Hz)合拍,发生共振现象。

基于跨座式单轨牵引齿轮箱有限元网格模型,在齿轮啮合处施加内部动态激励载荷,在输入轴末端施加外部动态激励载荷,并在安装处施加零位移约束,得到齿轮箱振动响应分析模型。采用模态叠加法计算得到单轨牵引齿轮系统中各计算点(1~6)的振动响应,计算点位置如图8所示。

图8 齿轮箱计算点(试验测点)位置

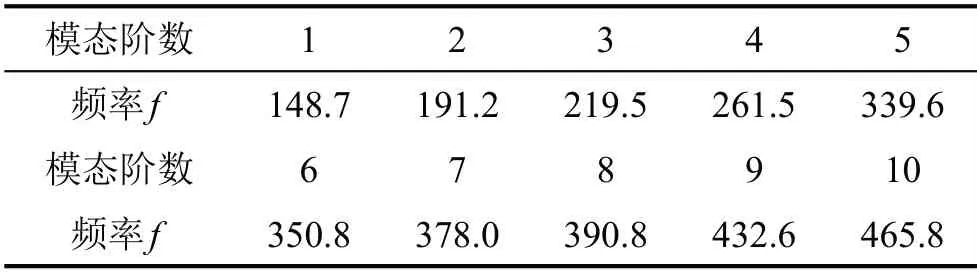

齿轮箱体计算点的振动速度均方根值如图9所示。由图9可知,计算点2和4的振动速度有效值较大,其值分别为4.706 mm/s和4.729 mm/s,位于输入级和安装位置处;单轨牵引齿轮系统的振动烈度为3.354 mm/s。

图9 齿轮箱体表面振动速度均方根值

齿轮系统结构噪声可以分为位移级、速度级及加速度级,本文采用加速度级结构噪声来表示齿轮系统的振动量。单轨牵引齿轮箱计算节点1至节点6的轴向振动加速度级均方根值如表3所示。

表3 齿轮箱轴向振动加速度仿真值

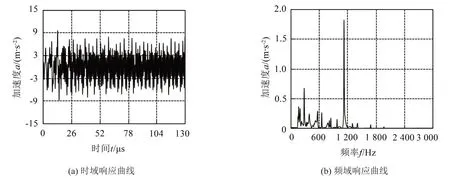

图10给出了齿轮箱轴承座处计算点1的垂向(y向)振动加速度的时域与频域响应曲线。

图10 计算点1的垂向振动加速度频域曲线

分析可知,频率响应峰值出现在输入级齿轮副啮合频率(280 Hz)及其倍频处,说明单轨牵引齿轮箱的振动响应主要体现在齿轮副啮合频率及其倍频处。

2.2 单轨牵引齿轮箱系统辐射噪声预估

基于单轨牵引齿轮箱网格模型,选出箱体各外表面并对外壳进行封闭性处理,得到跨座式单轨牵引齿轮箱箱体声学边界元网格模型。以箱体表面振动位移的频域曲线作为边界条件施加到箱体声学边界元网格模型上得到跨座式单轨牵引齿轮箱声学边界元模型,进而对齿轮箱的辐射噪声进行数值计算。

计算单轨牵引齿轮箱声学特性前需设置空气属性,其中空气密度设为1.225 kg/m3,声速设为340 m/s,参考声压设为2×10-5Pa;计算频率按倍频程设定。采用直接边界元法求解齿轮箱箱体的表面声压,得到500 Hz 频段下单轨牵引齿轮箱表面声压图,该频段为输入级啮合频率两倍频所在频段,如图11 所示。分析可知,箱体表面声压最大值为108.7 dB,出现在输入端与输出端。

图11 箱体表面声压云图

距齿轮箱表面1 m处设置5个声学场点,计算得到各场点声压值,齿轮箱场点计算位置(场点1至场点5)如图12所示,图中5个场点位置也是测点位置。计算得到场点2 的声压最大值出现在500 Hz 处,为82.6 dB。

图12 齿轮箱场点(试验测点)位置

3 单轨牵引齿轮箱振动噪声试验研究

3.1 单轨牵引齿轮系统振动响应测试

图13 所示单轨齿轮箱综合性能试验台由驱动电机、两台增速箱、单轨牵引齿轮箱及负载电机组成,驱动电机和负载电机分别连接两台1:3 和1:4 的增速箱,通过调电机的转速和扭矩,模拟各运行工况下单轨牵引齿轮箱的扭矩传动。在试验台上进行齿轮箱振动噪声试验,整个试验过程采用变频调速、加载控制,使齿轮箱在整个负载试验过程中实现无级调速和加载。

图13 单轨牵引齿轮箱综合性能试验台

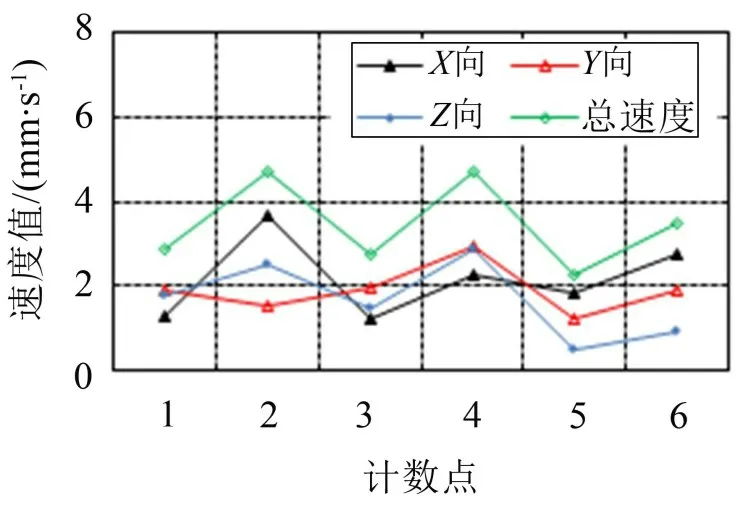

分别对图8 所示6 个试验测点位置的3 个方向进行振动响应测试,得到箱体表面各测点的振动速度,并与计算值对比,由于篇幅有限,表4 给出了轴向振动速度对比。

表4 箱体表面各测点的轴向振动速度

分析可知,箱体表面各测点振动速度的计算值与测试值吻合较好,最大误差出现在测点2 的轴向(z向)上,误差率为28.8%,这是由于该数值为输入轴轴向跳动,数值偏差较大,由此验证了计算模型的合理性。

对测点2的数据进行处理,得到其加速度级1/3倍频程结构噪声值,将计算结果与测试结果进行对比,得到如图14所示的曲线图。

图14 测点2的垂向结构噪声

由图14可知,箱体表面测点结构噪声的计算值与测试值规律吻合良好,其峰值主要出现在输入级的啮合频率及其倍频处;部分频率处差异较大主要是由于计算模型中未考虑箱体柔性支撑,且外部激励信号只考虑电机扭矩波动引起的正弦激励信号。

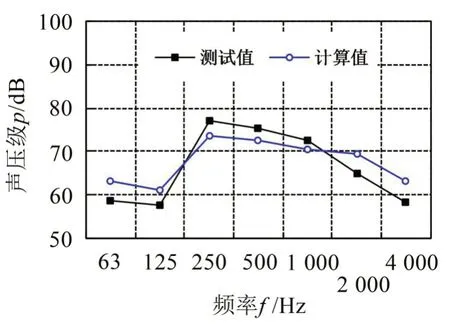

3.2 单轨牵引齿轮系统辐射噪声测试

单轨牵引齿轮箱系统辐射噪声测试测点位置如图12 所示。采用声级计测量单轨牵引齿轮箱试验工况下各个测点上的A 计权声压级和1/1 倍频程声压级,得到齿轮箱的1/1 倍频程辐射噪声平均值,并与计算值进行对比,如图15所示。

图15 测点5实测声压与计算值对比曲线

分析可知,测试值和计算值均在250 Hz 及其倍频处出现峰值,主要是由于受到输入级的啮合频率及其倍频的影响;同时各场点辐射噪声的计算值与测试值吻合良好,验证了单轨牵引齿轮箱辐射噪声快速预估方法的准确性。

4 结语

以跨座式单轨牵引齿轮箱为研究对象,开展齿轮系统动态激励合成、振动噪声预估及试验研究,得出结论如下:

(1)综合考虑驱动电机扭矩波动引起的外部动态激励和啮合冲击激励、刚度激励、误差激励等内部动态激励,建立了跨座式单轨牵引齿轮箱动力学有限元分析模型,基于模态叠加法求解了齿轮箱振动模态与振动响应,并与测试值进行对比,两者吻合良好;

(2)提取箱体外表面振动位移作为噪声预估边界条件,建立了单轨牵引齿轮箱声学边界元分析模型,借助直接边界元法对齿轮箱辐射噪声进行了预估,得到了箱体表面声压与场点声压值,并与测试值进行对比,两者吻合良好;

(3)箱体振动响应频域曲线的峰值及箱体表面声压最大值均出现在齿轮副的啮合频率及其倍频处;通过仿真所得的箱体振动加速度、外声场点辐射噪声与齿轮箱振动噪声试验台实测结果吻合良好,验证了振动噪声预估方法的合理性。