应用惯容器提升液压互联悬架性能的研究

2022-04-21黄开启赵沛竹陈俊杰

黄开启,赵沛竹,陈俊杰

(江西理工大学 机电工程学院,江西 赣州341000)

悬架系统的性能对车辆的平顺性、操纵稳定性和安全性有直接影响[1-2]。由弹簧和阻尼组成的传统被动悬架目前已经接近性能极限,如何继续提高悬架性能成为研究热点[3]。

互联悬架使原本独立的车轮在运动过程中能够对其他车轮产生特定影响,让整个悬架系统成为有关联性的整体,实现车身运动模态的解耦,有针对性地提升悬架系统性能。Zhang 等[4]建立液压互联悬架(hydraulic interconnected suspension,HIS)系统车辆频域模型和时域模型;Smith 等[5-6]在频域内研究HIS 系统参数对车辆侧倾角和轮胎动载荷的影响,证明HIS 系统抗侧倾性能优于横向稳定杆(anti-roll bar,ARB),并通过台架实验验证了结论的有效性;Xu等[7]提出一种可以对俯仰和侧倾进行独立控制的互联悬架,相比传统悬架拥有更优秀的操纵稳定性;Zhang等[8]提出一种新型的被动互联悬架,可以实现对垂向和俯仰运动的协同控制,提升了矿用车辆的平顺性和操纵性能;陈盛钊等[9]研究HIS系统参数对车辆性能的影响并通过试验证明结论的有效性。

惯容器的出现为悬架结构体系设计提供了新路线。Smith 等[10]提出“惯容器”概念和“惯容-弹簧-阻尼”(inerter-spring-damper,ISD)悬架;沈钰杰等[11]研究ISD 悬架对车辆侧向稳定性的影响,试验结果表明车辆防侧倾性能得到显著提升;张孝良等[3]提出一种三元件ISD 悬架,实车试验结果表明汽车的行驶平顺性得到了明显提升;陈龙等[12]对ISD 悬架结构进行参数匹配和优化。惯容器能够根据两端点的加速度差提供非线性的惯性力,有效地抑制车身运动。在应用中存在机械式惯容器行程较短容易被击穿、液力式惯容器液压缸不能被充分利用的缺点。

惯容器和互联悬架的综合研究目前较少。Wang 等[13]设计一种液压互联惯容-弹簧-阻尼悬架(hydraulically interconnected inerter-spring-damper suspension,HIISDS),通过仿真验证了HIISDS 的有效性;汪若尘等[14]提出一种液压互联ISD悬架,在直线行驶与转弯时分别使用ISD悬架模式与互联悬架模式,有效地协调了车辆的平顺性和操纵稳定性;张田[15]将互联的方式应用到ISD 悬架中,设计一种横向互联油气ISD悬架,并进行了建模与试验验证。

本文将惯容器应用于液压互联悬架中,设计了一种新型液压互联惯容悬架(hydraulic interconnected inerter suspension,HIIS)。HIIS 同时具有液压互联悬架和惯容器的优点,能在不改变原有互联悬架系统初始状态抗侧倾和抗俯仰刚度的情况下,提升其工作状态下的性能。通过整车建模和动态仿真,对比了HIIS、HIS 和ARB 车辆抗侧倾和抗俯仰能力的差异,并分析了HIIS 系统参数对抗侧倾能力的影响。

1 HIIS系统介绍与建模

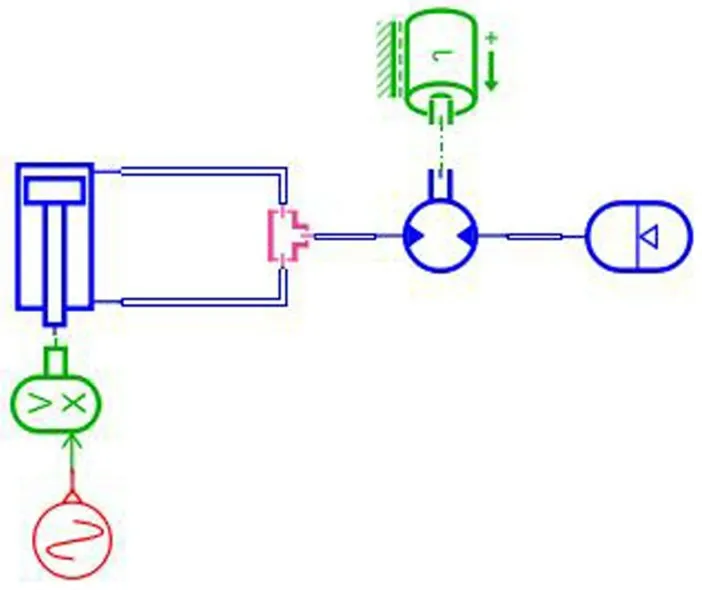

HIIS系统主要由液力式惯容器、阻尼阀、液压管路、蓄能器和双作用液压作动器组成,如图1所示。

图1 HIIS系统结构简图

4个双作用液压作动器分别安装在4个悬架处,无杆腔与簧上质量连接,作动器杆与簧下质量连接。选用气体式蓄能器,为系统吸收液压冲击以及提供刚度特性。通过管路将左上(左下)作动器上腔与右下(右上)作动器下腔连接,左上(左下)作动器下腔与右下(右上)作动器上腔连接,形成X型交叉互联。对每个液压支路安装一个蓄能器,在每个蓄能器与液压支路连接处加装一个液力式惯容器。

工作原理:当悬架产生侧倾和俯仰运动时,左前(左后)作动器的运动总是与右后(右前)液压缸相反。液压管路采用X 型互联,在车身处于俯仰和侧倾运动状态时,蓄能器中始终有油液流入、流出,引起蓄能器内气体体积与压力的变化,为车身提供抗侧倾和抗俯仰力矩。在蓄能器前加装惯容器,油液需经过液力式惯容器中的液压马达流入或流出蓄能器。当油液流经液压马达时,液压马达带动飞轮一起旋转,形成一个力的放大机构,为悬架系统提供额外的非线性作用力,提高悬架的抗侧倾能力和抗俯仰能力。

对HIIS系统做以下假设:

(1)不考虑油液的可压缩性;

(2)不考虑温度对油液密度和黏度的影响;

(3)假设系统中油液流动始终为处于层流状态;

(4)液压系统中各个作动器几何尺寸相同,上下腔面积差相同,面积比相同且不存在摩擦与泄漏。

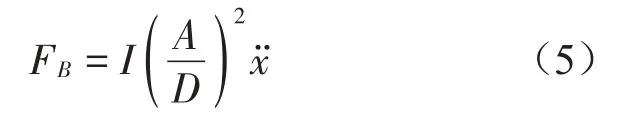

车辆处于运动状态时,地面输入经车轮传入悬架系统,引起液压系统中油液的流动。该过程中,蓄能器中气体体积的变化量始终等于与其相连接的作动器腔内油液的变化量之和,即:

蓄能器中气体瞬时压力Pi和体积Vi与蓄能器初始体积为Vi0、初始压力为Pi0遵循理想气体状态过程,即:

管路的行程压力损失为:

选用易于工程化的液力式惯容器[16],力FB为:

式中:I为液压马达和飞轮的转动惯量;A为液压作动器内有效截面积;D是单位为m3的常数;为与惯容器“并联”的液压作动器活塞的位移加速度。

HIIS系统中惯容器通过管路与不同的液压作动器上下腔连接,作动器上下腔面积不同,无法准确计算A,所以将惯容器产生的力改写为流量和压力差的形式。流体经惯容器产生的压力差为:

式中:V为液压马达排量;ηm为液压马达机械效率;ηv为容积效率;Qi为惯容器i内流体的流量,其计算式为:

HIIS系统各液压作动器上、下腔压力为:

HIIS系统液压作动器作用力Fi为:

式中:Ati、Abi、Pti、Pbi分别为液压作动器上、下腔截面积和压力。

2 系统抗侧倾刚度分析与参数匹配

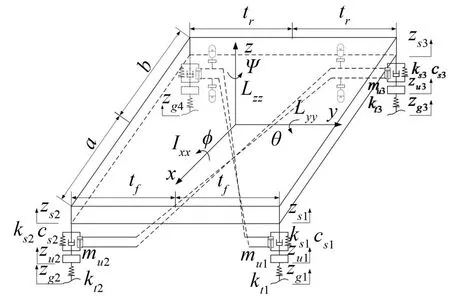

图2 为安装HIIS 系统的整车模型。ψ为横摆角;φ为侧倾角;θ为俯仰角;ms为簧上质量;zs为垂向位移;Ixx、Iyy、Izz分别为簧上质量绕x、y、z轴的转动惯量;tf、tr分别为前、后轮距的一半;a、b分别为质心到前、后轴的距离;mui(i=1,2,3,4)为左前、右前、左后、右后簧下质量;ksi为弹簧刚度;csi为阻尼;zgi车轮垂向位移;zui为簧下质量垂向位移。

图2 整车动力学模型

在车辆仅做侧倾运动时,侧倾角为φ,在侧倾角度较小时,作动器位移Zi分别为:

前后轴侧倾刚度分别为:

其中:

由式(10)、式(11)可知,HIIS系统提供的初始侧倾刚度由蓄能器初始初压力Pi0和气体体积Vi0决定。惯容器不影响液压互联系统初始抗侧倾刚度。

设计ARB、HIS系统和HIIS系统参数,使其在侧倾角度为零时,悬架侧倾刚度相同。车辆参数如表1所示。

表1 车辆主要参数

3 仿真分析

3.1 单缸仿真模型验证

在AMESim 和MATLAB 中分别建立相同的单缸模型。液压缸腔体固定,对活塞杆施加频率为1 Hz、幅值为0.1 m的正弦激励,仿真结果验证了模型的有效性。图3为单缸模型简图,图4为单缸仿真模型,图5为仿真结果。

图3 HIIS单缸模型简图

图4 AMESim单缸仿真模型图

图5 单缸仿真结果

3.2 整车模型仿真分析

在AMESim中建立模型对车辆进行操纵稳定性试验,其中车辆主要参数如表1所示。

3.2.1 蛇形试验

根据GB/T 6323-2014《汽车操纵稳定性试验方法》进行蛇形试验,车辆以稳定车速通过试验路段。选用车身侧倾角和侧向加速度为操纵稳定性主要评价指标。

表2、表3分别为试验车速下通过有效标桩内平均车身侧倾角、平均车身侧向加速度数据。由表可知,不同车速工况下HIIS 车辆、ARB 车辆和HIS 车辆车身侧向加速度基本一致。20 km/h时,HIIS车辆相对于ARB 车辆、HIS 车辆侧倾角分别下降39.37 %、6.31 %;40 km/h 时分别下降45.70 %、11.74 %;60 km/h 时分别下降46.94 %、14.50 %;80 km/h 时分别下降50.49%、18.11%。HIIS 系统能够有效控制车辆侧倾角度,试验车速越高下降越明显。

表2 平均车身侧倾角对比

表3 平均车身侧向加速度对比

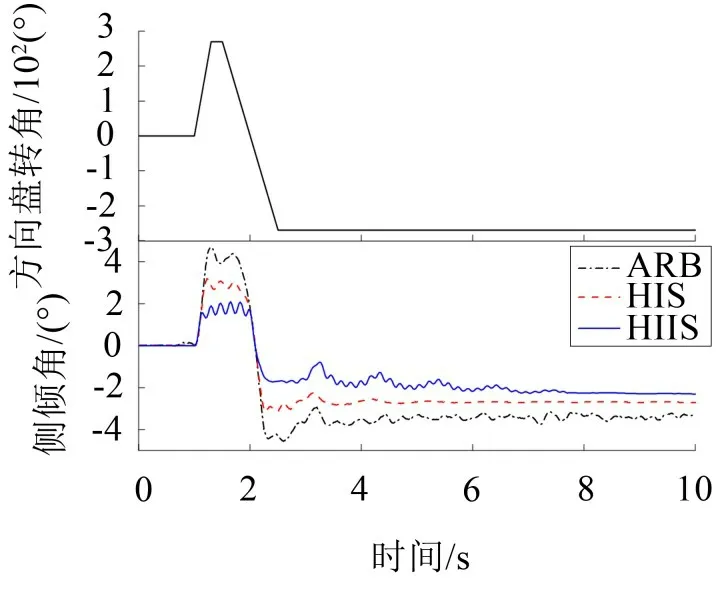

3.2.2 鱼钩试验

鱼钩试验是检验车辆抗侧倾能力试验中工况最恶劣的试验之一,可以有效反映车辆在极端情况下的抗侧倾能力。设置车辆以100 km/h 车速完成实验,车辆方向盘转角和车辆侧倾角对比如图6所示。HIIS 车辆相对于ARB 车辆和HIS 车辆侧倾角下降明显,抗侧倾能力提升。

图6 转向盘输入及车辆侧倾角对比

3.2.3 制动试验

采用“制动减速”和“紧急制动”两种工况对比HIIS 车辆、ARB 车辆和HIS 车辆的抗俯仰能力。“制动减速”和“紧急制动”时车辆车速变化和车辆俯仰角对比如图7、图8所示。

图7 制动减速试验中车速及俯仰角对比

图8 紧急制动试验中车速及俯仰角对比

由图可知,在“制动减速”工况下HIIS车辆相对于ARB 车辆和HIS 车辆俯仰角极值分别下降63.74 %、30.84 %。“紧急制动”工况下分别下降60.20%、33.05%。HIIS车辆俯仰角变化较小,车身纵向载荷转移小,制动效能利用率高,驾驶员受俯仰影响小,安全性更高。

4 HIIS 系统参数对车辆抗侧倾性能的影响分析

HIIS 系统参数对车辆性能有重要影响。分析HIIS系统关键参数对车辆性能的影响可以为悬架系统设计提供指导和参考。以表1 中数据为基础,应用控制变量法改变系统参数数据,分析系统关键参数对车辆抗侧倾能力的影响。车辆以60 km/h 车速完成蛇形试验,以车身侧倾角φ和侧向加速度ay为评价指标,分析系统初始油压P0、蓄能器初始气体体积V0、液压马达排量V和飞轮转动惯量I对车辆抗侧倾能力的影响。

4.1 系统参数对侧向加速度的影响

图9 为系统参数对侧向加速度的影响分析图。如图9 所示,初始油压、蓄能器初始气体体积、液压马达排量、飞轮转动惯量均对车身侧向加速度影响较小。

图9 系统参数对车身侧向加速度影响

4.2 系统参数对侧倾角的影响

图10 为系统参数对侧倾角的影响分析图。如图10(a)所示,系统初始油压与侧倾角呈负相关,2 MPa 后侧倾角曲线下降速率放缓。如图10(b)所示,蓄能器初始气体体积对侧倾角影响较大且呈正相关。如图10(c)所示,马达排量与侧倾角呈负相关,马达排量高于300 mL/r 后侧倾角增速放缓。如图10(d)所示,飞轮转动惯量与车身侧向加速度呈负相关,但影响相对其他参数较小。

图10 系统参数对车身侧倾角的影响

5 结语

(1)验证了应用惯容器提升互联悬架性能的可行性,为互联悬架的发展提供了新思路与参考。

(2)HIIS 系统相对于ARB、HIS 系统能够提供更大的侧倾刚度和俯仰刚度,提高了车辆抗侧倾和抗俯仰能力,使车辆拥有更优秀的操纵稳定性与安全性。

(3)HIIS系统关键参数对车辆侧向加速度影响不明显。初始油压、马达排量和飞轮转动惯量与侧倾角呈负相关,蓄能器初始气体体积与侧倾角呈正相关。