GW16/17型隔离开关锥齿轮瞬态接触有限元分析

2021-08-16蔡东苗殷海杰

蔡东苗 张 任 殷海杰

(河南平高电气股份有限公司,河南 平顶山 467000)

隔离开关是一种将检修或安装设备与高压电源进行隔离,保证检修、安装人员及设备安全的高压电器。其中GW16/17型隔离开关在电网中广泛应用,其具有结构独特、电气及机械性能优异,有较强的抗腐蚀、抗地震能力等突出特点。但由于主闸刀底座装配中的双四连杆与旋转瓷瓶是通过一对伞型锥齿轮实现力矩的传递,在隔离开关分合闸过程中,承受较大的载荷和冲击,因此,其易发生点蚀、断裂、变形等失效情况。

1 GW16 /17 型隔离开关锥齿轮接触强度理论计算

齿轮材料采用40Cr,其泊松比为0.3,弹性模量为210GPa,电动操作机构的最大输出力矩按1000N·m。

锥齿轮圆周力:

式中:T-输入转矩;

m-锥齿轮模数;

Z1-小锥齿轮齿数,Z1=18。

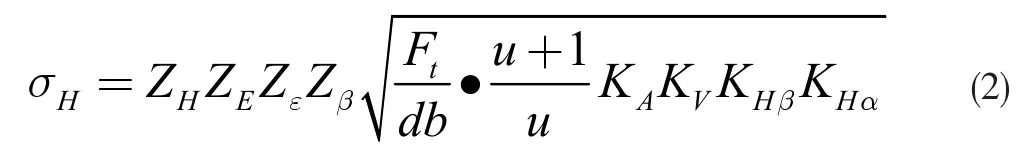

锥齿轮节圆处的计算接触应力为:

表1 应力参数值

2 GW16 /17 型隔离开关锥齿轮三维模型的建立

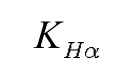

锥齿轮位于瓷瓶上部导电底座内,用于传递来自机构的转矩,实现主动齿轮旋转90°,从动齿轮旋转180°的转化,同时从动齿轮的传动轴通过拐臂和连杆实现主闸刀的分合闸运动,其结构如图1所示。

图1 底座装配图

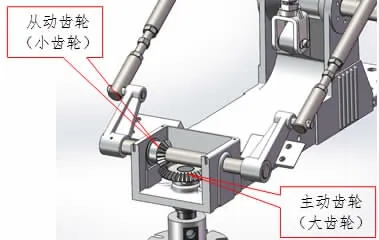

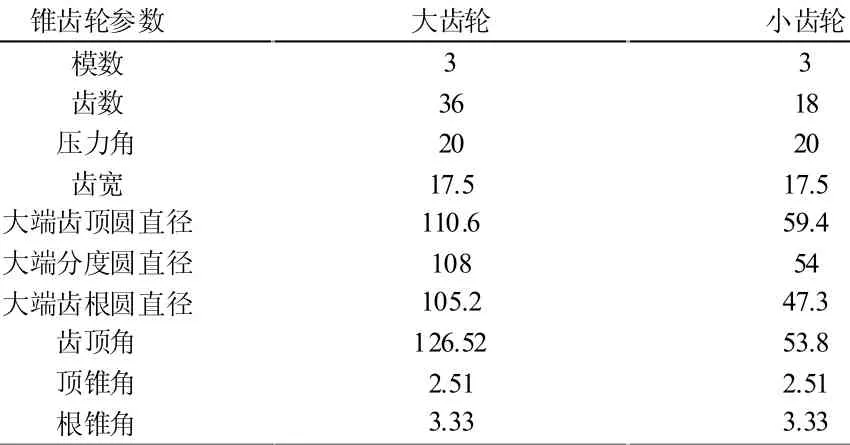

按表2锥齿轮的主要参数创建锥齿轮[1]。将创建完成的锥齿轮实体模型装配,确保不干涉。再对装配体进行合理的简化,去除对有限元结果影响较小的部分,锥齿轮装配体如图2所示。

图2 锥齿轮装配体

表2 锥齿轮相关参数

3 GW16 /17 型隔离开关锥齿轮瞬态接触有限元分析

利用ANSYS软件中的“Configuration Manager”模块与SolidWorks软件建立二者之间的无缝接口,把先前建立的GW16/17型隔离开关锥齿轮系统三维简化模型导入到ANSYS中[2-5]。

3.1 定义单元属性

网格划分单元按六面体和四面体。锥齿轮在GW16/17型隔离开关正常工作时要具有足够的冲击韧性和机械强度,查机械设计手册可得锥齿轮的材料属性。锥齿轮所选用的材料为40Cr,材料的泊松比为0.3 ,弹性模量为210GPa,密度为7.82 g/cm3。

由于GW16/17型隔离开关锥齿轮系统为两个相交为900的锥齿轮装配体,在划分网格之前需要设置接触面。在“Contacts”中,设置锥齿轮之间的接触类型,齿轮之间的接触一般选择“Frictional”,其值为0.2,在“Behavior”中,选择“Asymmetric”,在“Connections”中,设置相对地面的旋转中心,分别代表两个锥齿轮在正常工作时的情况[6-8]。

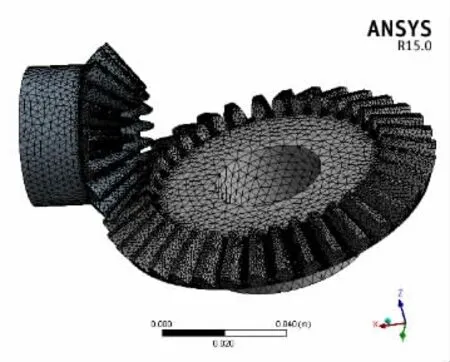

3.2 划分网格

为了确保计算结果的精度,对于两个锥齿轮采用扫描网格划分,并配合使用区域控制函数,对于接触区域,采用局部加密的方法接触区域,采用局部加密的方法GW16/17型隔离开关锥齿轮划分的网格如图3所示,进行网格划分后共生成707868个节点,459565个单元[9-11]。

图3 锥齿轮网格划分图

图4 锥齿轮应力云图

图5 锥齿轮局部应力云图

3.3 边界载荷的施加

按产品实际工况,以大锥齿轮作为输入对象,输入转矩为1000N·m,锥齿轮大端处采用无摩擦支撑。

3.4 结果分析

通过对GW16/17型隔离开关锥齿轮系统的有限元模型进行求解分析,计算结果最大应力值为222.72 MPa。与理论计算应力值为211.708 MPa比相对误差为5.2 %,导致这种误差值的主要原因是在进行锥齿轮有限元分析过程中,没有考虑转速的影响因素,只考虑输入转矩对锥齿轮的作用。理论计算时,是按受力等效方法,把作用力于分度圆上,实际情况,锥齿轮啮合过程中受力的位置是沿接触线变化的;另外,在仿真分析前处理过程中,模型的简化、网格的划分以及接触对摩擦系数的选择,也是对仿真结果造成一定的影响。

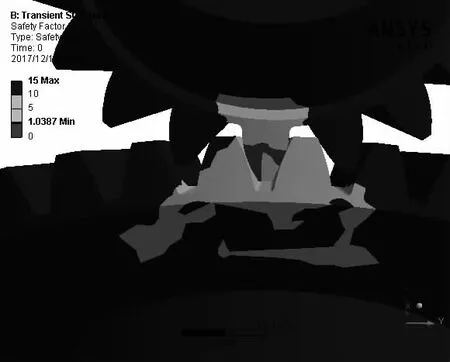

在完成GW16/17型隔离开关锥齿轮瞬态接触应力分析后,为了验证齿轮正常工作状态下的可靠性,进一步对其进行安全系数分析。由图6可知,锥齿轮在正常工作条件下,安全系数为1.0387 大于1,因此,GW16/17型隔离开关锥齿轮的接触应力不会达到屈服极限。

图6 锥齿轮安全系数云图

4 结论

通过理论计算值与仿真值对比,计算误差在约10%,是符合应用工况要求,同时仿真计算能更好的显示整个锥齿轮在正常工作条件下接触应力分布状况,因此,利用ANSYS有限元分析得到的结果是可行的。通过对GW16/17型隔离开关锥齿轮的有限元分析,可以明确应力分布情况,为合理规划锥齿轮的受力奠定了理论基础。