电磁馈能悬架作动器设计

2021-02-24邹一楠

邹一楠

电磁馈能悬架作动器设计

邹一楠

(沈阳理工大学,辽宁 沈阳 110159)

为了实现电磁馈能悬架减振与能量回收的目的,将永磁直线电机作为悬架的作动器。以传统筒式减振器为试验对象,设计了一种圆筒型直线式作动器,对作动器各部分结构尺寸进行了设计,并对作动器进行了仿真分析。结果表明:设计的永磁直线作动器电磁力在均值为330N,磁场分布均匀,满足作动器设计要求。

馈能悬架;直线电机;作动器;电磁力

前言

随着电磁馈能悬架研究的深入,作为悬架核心部件之一的作动器,其性能的好坏对悬架系统乃至整车的性能都有着重要的影响,因此对作动器的研究非常重要。在作动器的设计中,国内有的学者设计了齿轮齿条式作动和滚珠丝杆式作动器[1-2],本文以传统减振器性能为目标,设计了一种直线式作动器,和其他类型作动器相比,直线式作动器具有控制精度高,能力回收效率高,结构简单,无需润滑等优势。

1 作动器结构设计

1.1 作动器结构与原理

由图1可知,直线作动器由永磁体、绕组线圈、初级铁芯和次级铁芯组成。在初级三相绕组中通入对称的三相电流后,三相绕组中的电流会在气隙中产生沿轴向直线运动的行波磁场,行波磁场和次级永磁体产生的励磁磁场相互作用就产生了磁拉力。在此拉力作用下,若次级保持固定不动时,则初级便会进行直线运动,其方向与行波磁场运动的方向相反。作动器的速度与电源频率保持同步,可以由电源的频率来控制。初级运动的速度等于同步速度=2,当初级线圈中的三相电流相序改变时,气隙中产生的行波磁场方向也随之改变,此时初级的运动方向也会发生改变[3]。

图1 作动器结构示意图

1.2 作动器的设计要求

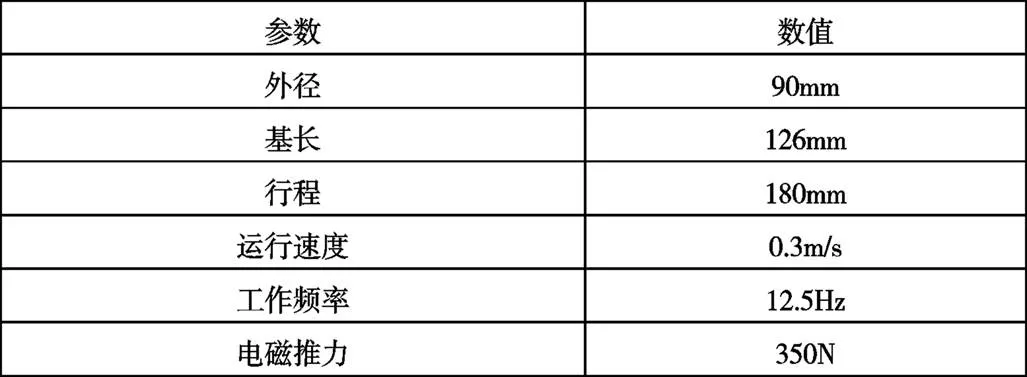

本文中作动器以传统圆筒型减振器为试验对象,悬架主要结构尺寸可参照中华人民共和国汽车行业标准QC/T491- 1999《汽车筒式减震器尺寸系列及技术条件》,工作缸直径确定为D=50mm,由工作缸直径确定减振器外径D1=90mm,基长L=126mm,行程S=180mm。初级运动速度可以参考传统液压减振器运动速度,汽车以60km/h每小时的速度运行与普通路面时,悬架相对运动速度为0.3m/s,该速度下作动器所需电磁推力约为350N。具体要求如表1所示。

表1 作动器设计要求

1.3 作动器结构设计

作动器结构设计主要包括极槽数匹配和绕组设计。

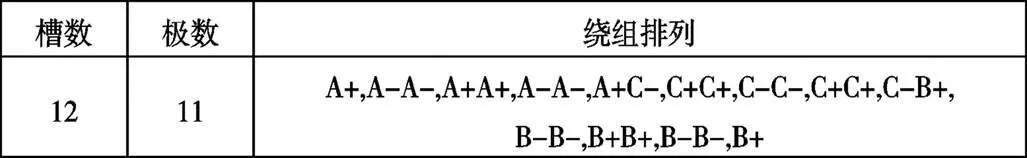

对于槽极数的选择,研究发现,数值上较为接近且互为质数的槽极数电机能有效减小推力波动,且分数槽电机比整数槽电机的推力波动更小[4]。本文选择12槽11极分数槽的极槽数配合。

对于绕组的设计,电机绕组主要由单层绕组和双层绕组两种。双层绕组中的电动势的分布效应比单层绕组要大,绕组的分布系数较低,总的绕组系数也较低。而且,相比于双层绕组,单层绕组通常有较多的电枢反应磁动势谐波,容易产生较大的振动和噪声,并引起动子铁损增加[5]。综上所述,选择双层绕组。其绕组排列如表2所示。

表2 12槽11极双层绕组排列规律

1.4 作动器尺寸设计

作动器尺寸设计主要包括初级长度、次级长度、气隙长度、初级外半径、次级外半径、齿槽结构尺寸和永磁体尺寸。

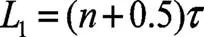

本文选择长次级短初级结构。由作动器设计要求确定初级和次级长度以及外半径。在确定初级长度时,为保证端部力最小,初级长度与极距应满足以下关系式:

其中:1为初级长度,为极距,为任意正整数。

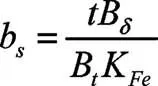

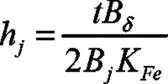

齿槽结构一般为半闭口槽和开口槽,半闭口槽槽口小,对气隙磁场的影响小,本文选择半闭口槽。齿槽尺寸包括齿宽、齿槽宽、槽口宽和齿轭高度。齿宽和齿轭高度可以由下列公式计算得到:

其中:B为齿磁密,通常可选为1.4-1.6T;K为铁芯冲片的叠压系数,通常取0.95;B为轭磁密,可与齿磁密的选取一致;B为气隙磁通密度最大值;为电机的齿距。

永磁体尺寸主要包括永磁体的轴向长度和永磁体径向长度。本文采用轴向冲磁方式,永磁体轴向长度预估公式如下:

其中:h为永磁体轴向长度,为气隙长度,0是永磁体空载漏磁系数,反映了永磁体的利用率;K是电动机饱和系数;

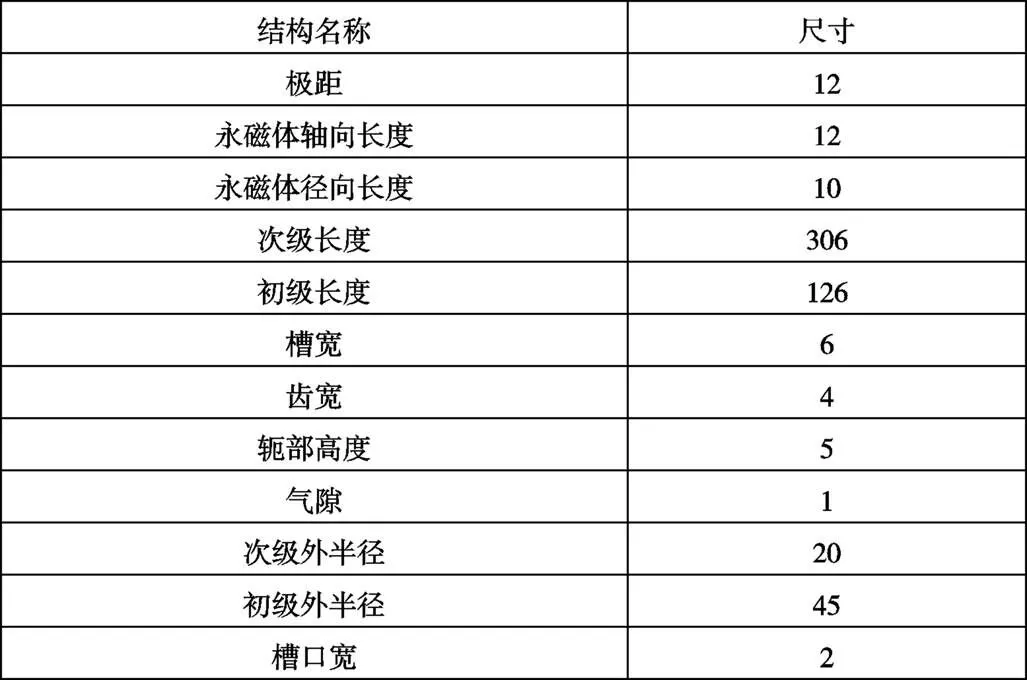

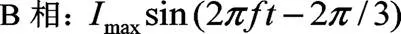

结合上述研究,作动器具体尺寸如表3所示。

表3 作动器具体尺寸 mm

2 仿真结果分析

图2 12/11作动器有限元模型

根据上述作动器结构尺寸在ansoft中建立12槽11极双层绕组1/2模型。其中铁芯选用铁芯损耗较小的DW360-50硅钢片叠制而成;永磁体采用NdFe30的硅钢片。图2为所建有限元模型。

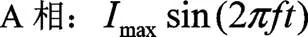

对上述有限元模型进行瞬态分析。设定作动器同步速度为0.3m/s,峰值电流为9A,输入三相交流电:

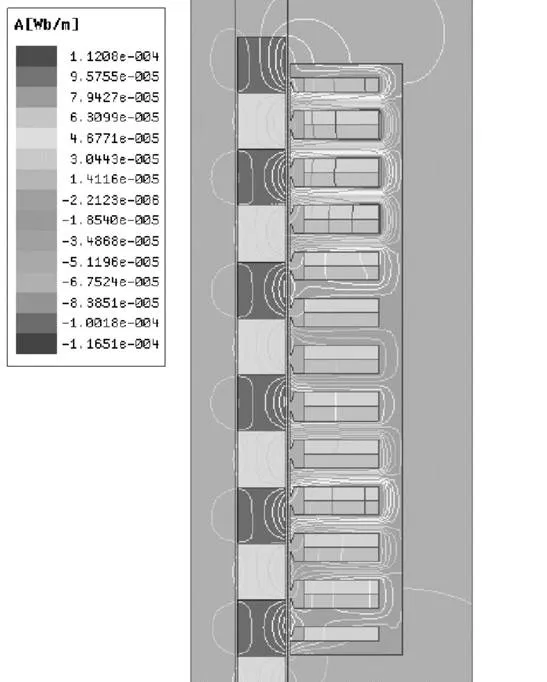

图3为作动器磁力线分布图,选取作动器0.016s时刻磁力线分布情况。由图可知,作动器磁力线整体分布情况较为均匀,在初级铁心外的求解域范围几乎没有磁力线溢出情况,磁力线主要集中在齿槽的齿槽高部分,在电流激励与磁场的共同作用下,推动次级相对于初级向上运动。

图3 12/11作动器磁力线分布

图4 作动器磁场分布云图

图4为作动器磁场分布云图,选取作动器在0.016s时刻磁感应强度分布情况。由图可知,作动器运行到0.016s时刻,其磁场分布情况与磁力线分布情况一致,磁感应强度主要集中在初级铁心区域,其中初级齿槽的最大磁通密度可达1.9T,说明此区域为作动器内部主要受力部分,在齿端部拐角处磁感应强度最大能达到2.3T,说明作动器在运行过程中齿端部受到很大的作用力。

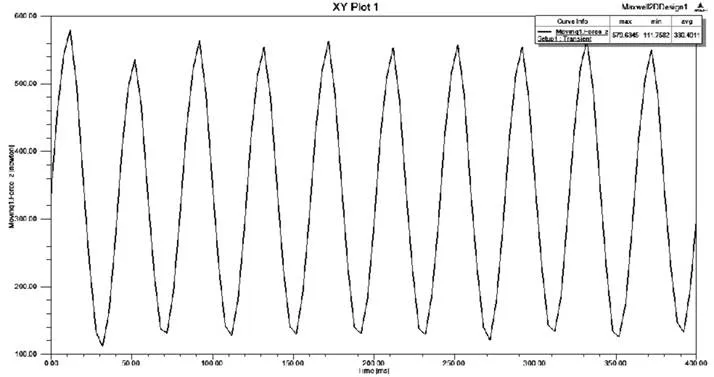

图5为作动器电磁推力曲线图。由图可知,在电流激励的作用下,作动器输出的电磁推力均值为330N,最大值为579N,最小值为111N,电磁推力基本满足设计要求,但波动较大,需要进一步进行优化。

图5 作动器电磁推力曲线图

3 结论

对电磁馈能悬架的作动器进行了设计与研究。

(1)选定了作动器的类型,以传统圆筒型减振器为研究对象,确定设计要求,然后通过理论计算对作动器具体尺寸进行了设计。

(2)通过有限元仿真,分析了所设计作动器的磁场分布和电磁力曲线。磁力线分布均匀,几乎没有磁力线溢出,磁场分布与磁力线分布一致;电磁力均值满足设计要求,验证了所设计的作动器的正确性。

[1] 彭虎,张进秋,张建,韩朝帅,王辉.馈能式电磁作动器设计及特性试验研究[J].机械传动,2018,42(11):127-131+136.

[2] 曹民,刘为,喻凡.车辆主动悬架用电机作动器的研制[J].机械工程学报,2008,44(11):224-228.

[3] 任全.车辆直线电机式主动悬架作动器研究[D].西安科技大学, 2018.

[4] 黄文美,杨帅,宋桂英.永磁直线电动机削弱齿槽力的槽极数配合分析[J].微特电机,2012,40(04):4-6.

[5] 杨岳.低速大推力分数槽绕组圆筒型永磁直线电机设计与优化[D].哈尔滨理工大学,2019.

Design of Electromagnetic Feeder Suspension Actuator

Zou Yinan

( Shenyang Ligong University, Liaoning Shenyang 110159 )

In order to achieve the purpose of vibration reduction and energy recovery of electromagnetic feed energy suspension, permanent magnet linear motor is used as the actuator of suspension. Based on the traditional cylinder shock absorber, a cylindrical linear actuator is designed. The structural dimensions of each part of the actuator are designed and simulated. Experimental results show that the electromagnetic force of the designed permanent magnet linear actuator is uniformly distributed N, the mean value is 320, which meets the design requirements of the actuator.

Energy-regenerative suspension; Linear motor; Actuator; Electromagnetic force

10.16638/j.cnki.1671-7988.2021.03.014

U463.3

A

1671-7988(2021)03-48-03

U463.3

A

1671-7988(2021)03-48-03

邹一楠,硕士,就读于沈阳理工大学,研究方向:车辆现代设计与制造技术。