聚脲在舰船结构抗爆防护中的应用研究进展

2022-04-21赵延杰刘建湖王海坤

赵延杰,刘建湖,汪 俊,王海坤

(中国船舶科学研究中心海洋防务技术创新中心,江苏 无锡 214082)

0 引 言

聚脲是一种由两种组分经化学反应形成的高弹性聚合物,采用喷涂技术制作时可在任意曲面、斜面及垂直面上喷涂成型,不产生流挂现象,几分钟内即可达到步行强度[1]。目前国外在聚脲配方的研制方面已获得了十分显著的成果,形成了多种用于特种用途的聚脲产品,尤其是在抗爆抗冲击应用领域,已经形成了专门的聚脲涂层护甲,用于装甲车、重要建筑物等的防护。在国内,对于聚脲的研究主要集中在提高其耐磨、防滑、防水、防腐性能等领域,市场上专门用于抗爆的聚脲产品极为少见。

随着我国海军新型舰艇的研制,舰船抗爆的需求越来越迫切,如果能从新材料的应用方面取得舰船抗爆效果的提升,将会实现革命性的突破。舰船作为海上军事力量,其面临的主要威胁有鱼雷、水雷、反舰导弹等。鱼雷和水雷的爆炸产生水下爆炸载荷,通过强流固耦合作用将载荷传递到船体结构上;而反舰导弹通过对舰船的水上舷侧部分和上层建筑穿甲之后,在船体内部爆炸产生空气中的冲击波载荷和破片载荷。不同类型武器的攻击产生完全不同的载荷,因而针对不同类型武器攻击时采取的防护措施其作用机理也不尽相同。本文中所涉及到的研究都属于第一类,即舰船结构承受水下爆炸载荷时的防护问题。

自本世纪初以来,国内外学者开展了不少关于聚脲在水下爆炸防护中的应用研究,包括材料力学性能试验、理论分析方法、数值仿真研究、试验研究等。然而直到目前为止,在水下爆炸载荷下聚脲究竟能否起到结构防护作用、如何合理配置聚脲与结构材料的匹配性以及应用聚脲之后结构防护能力能够提高多少这三个方面学术界还没有形成一致的意见。聚脲作为抗爆涂层在实船上的应用更是闻所未闻。在作者看来,形成这一局面的原因主要包括两点:(1)学者们在进行理论分析时采用的聚脲材料模型过于简化,进行数值仿真时代入的材料模型又不能准确地描述其复杂受力状态和断裂失效,导致计算结果离散度很大;(2)为检测聚脲的抗爆性能,水下爆炸试验是最直观的手段,然而学者们试验时采用的聚脲配方和规格都不尽相同,自然在力学性能上也存在千差万别,因此通过试验得出的结论也不完全一致,有的甚至相悖。

本文从聚脲的动态力学行为入手,对近20年来国内外学者将聚脲应用于水下爆炸防护上的工作进行梳理,可以有助于对聚脲抗爆的研究现状有更清晰的认识和理解。同时,作者也对后续研究的方面和趋势提出了自己的观点,希望本文能为从事相关研究工作的科研人员提供有益的参考。

1 聚脲的动态力学行为

由于水下爆炸是一个在极短时间内释放大量化学能量的过程,在这样的瞬态冲击载荷作用下结构响应应变速率都很高,要研究聚脲在水下爆炸防护中的应用,必须研究其动态力学行为。本章从试验研究和本构模型研究两个方面介绍聚脲动态力学行为的研究进展。

1.1 试验研究

为探究聚脲的动态力学性能,许多学者和机构开展了试验研究。试验装置包括但不限于落锤冲击试验机、霍普金森拉杆(SHTB)、霍普金森压杆(SHPB)、液压高速试验机、围压加载试验机等,但目前还没有统一的规范进行弹性体的动态力学性能试验。无论试验对象差异如何,各类试验均证实了聚脲具有明显的应变率效应。试验结果多用来验证相关本构模型的精度,但对其动态断裂特性的研究还不多见。下面从常规力学性能试验、试验装置改进、不同试验方法等几个角度概述聚脲动态力学行为的试验研究现状。

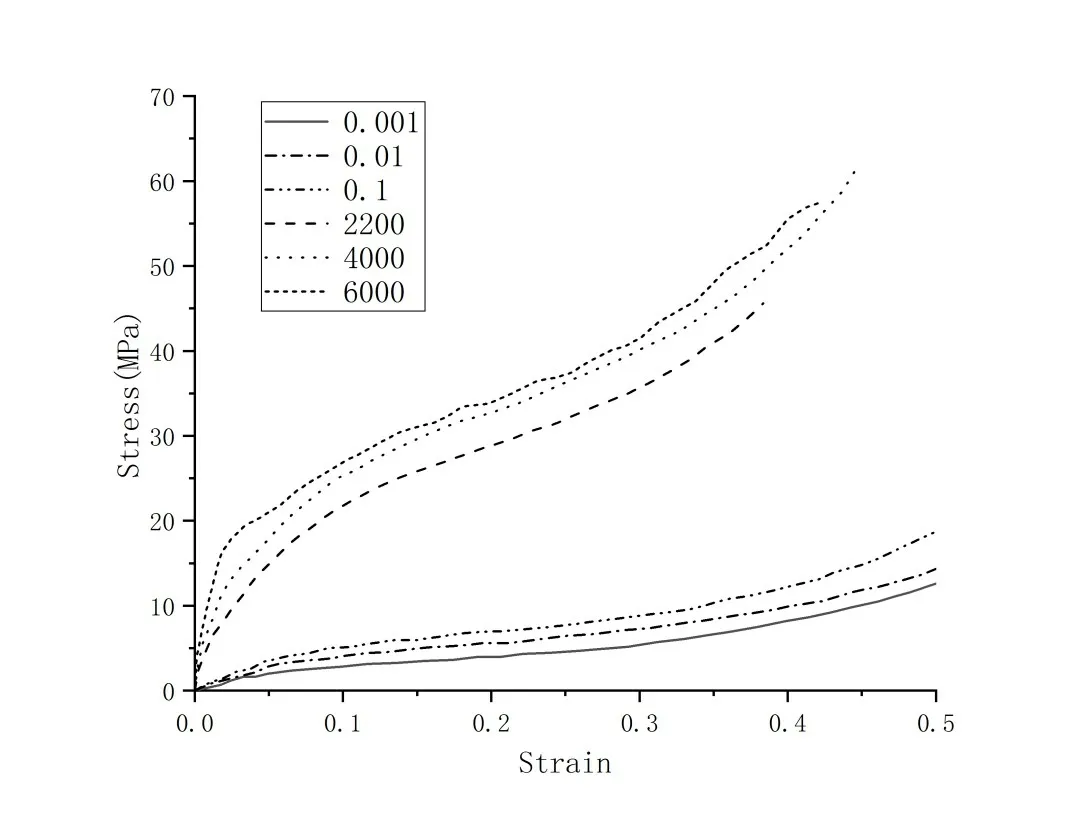

甘云丹[2]利用伺服材料实验机MTS 和SHPB 对弹性体(聚脲)材料的准静态和动态力学性能进行了测试,得到了聚脲材料在准静态和动态下的力学性能。试验结果表明聚脲具有明显的应变率效应,如图1所示。

图1 聚脲在准静态与动态压缩条件下的应力-应变关系[2]Fig.1 Stress-strain relationship of polyurea under quasi-static and dynamic compression[2]

Shim 等[3]对聚脲开展了不同应变率下连续加载和卸载压缩试验,还开展了单轴压缩下多加载步应变历史试验。研究结果表明,Zener 型粘弹性本构模型不适用于描述聚脲的应变率相关力学行为。基于包含2 个麦斯威尔单元的流变模型,作者提出了一个新的能够描述聚脲应变率相关特性的本构模型,共包含8 个特征参数。经过与试验结果的比对,该本构模型能够较好地预测不同应变率下聚脲连续加载和卸载的力学行为。

Shim 等[4]采用锤击法研究了不同下落速度、不同锤头尺寸下聚脲涂覆钢板的动力响应。将试验结果与仿真结果比对验证了作者提出的聚脲应变率相关本构模型[5]的准确性。

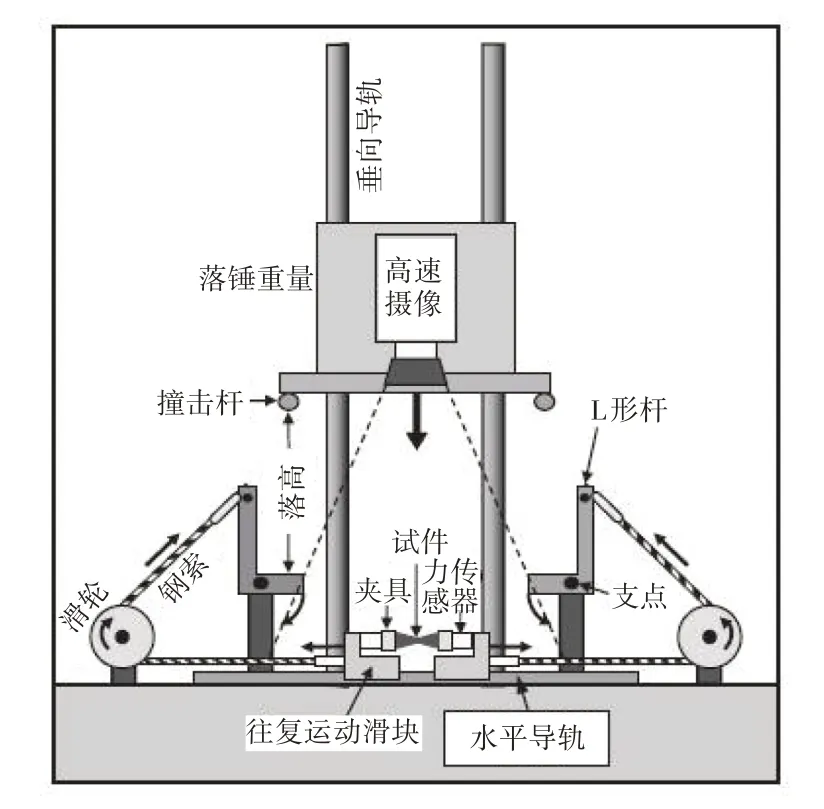

Roland等[5]采用落锤式冲击试验装置研究了聚脲在中应变率(0.06~573 s-1)下的动态拉伸力学行为,填补了传统材料试验机和霍普金森杆试验系统对中应变率试验的缺失。作者还对传统落锤试验装置进行了改进,使得落锤试验中应变率能够更加恒定且试件上的应变分布能够更加均匀,试验机构示意图见图2。

图2 改进的落锤冲击试验机[5]Fig.2 Improved drop hammer impact test machine[5]

Shim 等[6]采用尼龙材料作为SHPB 的入射杆和出射杆的材料,采用应力波反褶积方法改进了传统的SHPB技术,并采用新的SHPB 技术对聚脲在低、中、高不同应变率下的应力-应变关系进行了测试;将低速和高速试验结果与传统测试手段的结果进行对比,验证了改进技术的有效性;还发现中速试验时应变率难以保持恒定,需要特别长(>20 m)或特别短(<0.5 m)的入射杆以保持应变率的恒定状态。

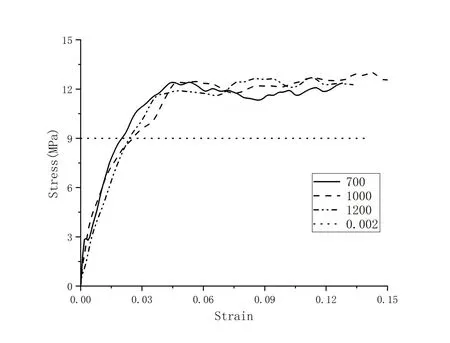

中国船舶科学研究中心的赵延杰等[7]购置了国外某抗爆专用聚脲涂层作为研究对象,并对其进行了SHTB 试验。试验结果表明其动态极限强度较其静态极限强度提高约33%,表现出明显的应变率效应,但延伸率较标称值有大幅降低,如图3 所示。出现这一现象的原因是试验试件采用刀具切割,试件边缘存在初始缺陷。

图3 初始缺陷造成延伸率大幅降低[7]Fig.3 Significant reduction of elongation caused by initial imperfection[7]

Raman 等[8]采用Instron 高速试验机研究了聚脲在应变率0.006~388 s-1范围内的动态拉伸力学行为。试验结果表明,高应变率下聚脲的应力-应变行为是非线性的且体现出了明显的应变率效应;其弹性模量将随着应变率的增加而增加,但材料屈服后的硬化模量则不受应变率的影响。针对聚脲弹性模量随应变率提升的现象,作者提出了动态放大系数(dynamic increase factor)的概念。

代利辉等[9]进行了聚脲的SHTB 试验并对得到的应力-应变曲线进行了本构模型拟合研究。他得到与Raman[8]类似的结论,即聚脲弹性变形阶段的弹性模量受应变率影响较大;且应变率越高,聚脲的应力-应变关系表现出越强的非线性:初始的线弹性阶段,非线性过渡屈服阶段和硬化失效阶段。

Youssef 等[10]采用激光引起应力波的方式对涂在钢板表面的厚聚脲层中的应力波进行记录,短时间内激光包含的大量能量使得聚脲内部产生层裂破坏,通过对应力波数据的处理可以得到超高应变率下聚脲的极限拉伸强度。采用这种试验手段应变率最高可达1.67×107s-1。

Liu 等[11]开展了纯聚脲和SiC/聚脲复合材料的压缩特性试验,应变率范围为0.001~8000 s-1。试验发现聚脲的流动应力、压缩强度、应变率敏感性、应变能等均与应变率正相关,且在聚脲配方中掺入少许的SiC就可以显著地提高其力学性能。此外,他们还对断裂试件的表面和内部微结构进行了扫描电镜分析和X射线层析,从微观组织的形貌上分析了聚脲的断裂机理。

阎龙等[12]对聚脲在不同温度、不同应变率、围压受力状态下的动态压缩力学性能进行了试验研究。结果表明,聚脲材料在围压下的力学性能具有明显的温度敏感性和应变率敏感性,随着温度的降低或者应变率的增大,材料的弹性模量和应力水平均明显增大。同时,软段含量较高的聚脲材料强度更低,其力学行为对温度和应变的变化更敏感。

Mforsoh 等[13]考察了盐水、紫外线照射、温度等海洋环境条件对聚脲力学特性的影响,试验结果如图4 所示。研究表明,聚脲在85℃条件下于盐水中浸泡84 天后,弹性模量下降了73%,在紫外线照射20天后弹性模量最大可提高64%。在动态压缩条件下,在盐水中浸泡了84天的聚脲试件应变能下降了48%,而经过紫外线照射的聚脲试件应变能提高了45%。这些成果可为聚脲上舰应用的适用性评估提供很好的参考。

图4 浸泡盐水(S)和紫外线照射(UV)后的聚脲应力-应变关系[13]Fig.4 Stress-strain relationship of polyurea after saline immersion and ultraviolet radiation[13]

1.2 本构模型研究

在与超弹性材料相关的文献中,有许多不同类型的理论模型用于描述其力学性能,一般来说可以分为两大类:一种是基于统计热力学的动力学理论;另一种是不考虑弹性体的微观结构和分子本质,认为弹性体是连续介质的唯象学方法[14]。通过统计热力学建立的超弹性材料力学模型一般包含较多的基于微观结构的待定参数,多属于理论研究,不适用于工程应用;而基于唯象学方法建立起来的本构模型可以用拟合出来的材料参数去解释其他各种应力状态下的实验数据,针对各种载荷能给出稳定的结果,从而描述较大的变形范围,适于工程应用,例如Neo-Hookean 模型[15]、Mooney-Rivlin 模型[16-18]、Yeoh 模型[19]、Arruda-Boyce 模型[20]和Ogden 模型[21-24]等,在这些模型中,材料应变能密度均被表示为应变张量的函数。然而唯象法终究没有理论基础,缺少对材料本质的认识。

Amirkhizi 等[25]在分离式Hopkinson 杆实验的基础上,提出了聚脲高应变率行为本构,建立了适用于聚脲材料在不同应变率下的粘弹性本构模型。该模型综合了基于时-温变换思想的温度效应和压力敏感性。

Li和Lua[26]将Amirkhizi模型推广到包括非线性粘性效应,发展了一种聚脲材料多网络模型。该模型可以描述应变迟滞现象,并考虑了应变率对材料的影响,同时材料变形和失效过程中的塑性变形、微惯性效应和温度依赖性也可以利用该模型表征。

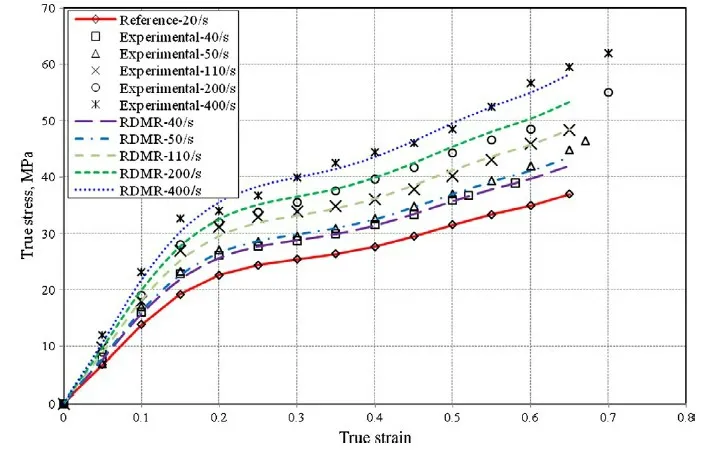

Mohotti 等[27]基于Raman[8]的聚脲动态拉伸试验结果,提出了一种9 参数的考虑应变率效应的基于Mooney-Rivlin 模型的本构模型(RDMR)。应变率项十分简单易懂,且该本构模型与试验结果吻合良好,如图5 所示。这一本构模型的好处是可以经过简单的二次开发嵌入LS-DYNA、ANSYS 等商用软件中,可模拟含聚脲的结构冲击动响应问题。赵延杰[28]和Wang[29]等分别将这一本构模型成功地应用到了各自的试验数据拟合中,说明该本构模型对于超弹性材料有一定的普适性。

图5 聚脲动态拉伸试验结果与本构模型的拟合[27]Fig.5 Fitting of polyurea constitutive model parameters and relative dynamic tensile test results[27]

Gamonpilas等[30]提出了一个聚脲的粘弹性本构模型,在这个本构模型中聚脲的力学行为基于相互独立的应变和时间参量,应变项函数由9 参数的Mooney-Rivlin 模型表征而时间项函数由普里尼级数表征。这一粘弹性本构模型与不同应变率下的聚脲拉伸及压缩试验结果都吻合较好。

代利辉等[9]基于聚脲的动态力学特性实验数据采用不同的本构模型进行拟合,发现当应变小于0.25 时,超弹性模型拟合效果更好,这表明聚脲在此阶段表现出超弹性行为;而当应变从0.3~0.45 时,粘弹性模型对试验数据的描述更为准确,这意味着材料在该应变范围内表现出粘弹性行为;然而当应变达到0.45 以上时,材料开始断裂,粘弹性模型也不再适用于预测其应力-应变关系。随着试验应变率的提高,聚脲的类橡胶性能(亦即超弹性)越来越不明显,而粘弹性模型适用程度越来越高。

2 聚脲在结构爆炸防护中的应用

聚脲作为抗冲击增强覆盖层最初是由美国空军实验室(Air Force Lab)提出,随后在1999 年美国与以色列相关部门合作开始其实验研究,研究结果表明,对于临时性建筑及混凝土墙体,通过在内部或内外喷涂聚脲,其抗爆能力有了非常明显的提高。2000年美国海军很快从空军的研究中得到启发,他们通过研究将弹性体涂覆在钢板上的效果试图提高钢板的抗冲击性能。澳大利亚海军相关部门研究认为在船体外喷涂高弹体层具有减缓爆炸冲击的作用,并指出该技术尤其有利于改善现有舰艇的爆炸防护能力。

本章从理论研究、数值仿真研究和试验研究三个方面分别介绍聚脲在舰船爆炸防护中的研究进展。

2.1 理论研究

聚脲的耗能研究主要集中于微观层面。由于聚脲本身是由两种组分混合而成,其不同微观结构的损伤耗能机理得到了不少学者的关注。在宏观层面,聚脲作为一种超弹性材料,其复合到结构之中引起结构抗冲击性能的变化也是工程领域的一个研究热点。

任九生等[31]从聚脲的微观分子结构层面分析了其具有良好的储能特性的原因。聚脲的微观结构是由长长的分子链交结在一起的网状结构。在外力作用下,卷曲的长分子链可以逐渐伸长,在宏观上表现为高达百分之几百的大变形。且当外力消失后,拉直的长链可以恢复到原来的状态,这就是材料的高弹性。当外载荷达到某一程度时,材料内部可以突然出现滑移带或局部化的损伤构造,材料由稳定的连续形变状态突然过渡到另一状态,进而引起材料和结构的损伤或破坏,从而产生材料不稳定性问题。

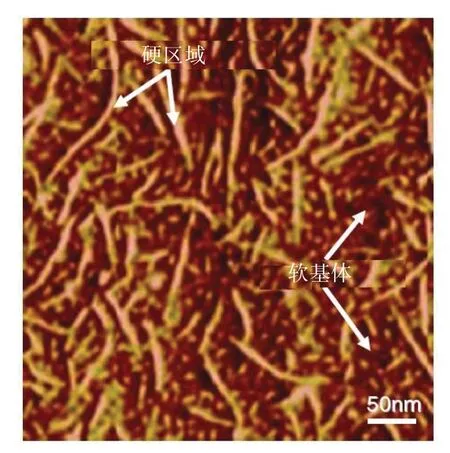

Grujicic 等[32]从分子层面对冲击波扫略过的聚脲细观结构进行了计算分析,如图6 所示。指出聚脲缓冲吸能的机理主要包含3 个方面:一是原子之间相对位移造成聚脲的非弹性变形从而吸收部分冲击波能量;二是在冲击波作用下硬区域中氢键断裂与结合,耗散掉一部分冲击波能量;三是在冲击波作用下发生的局部密实化使冲击波能转化为热能散逸出去。

图6 原子力显微镜下聚脲的硬区域和软基体[32]Fig.6 Hard domains and soft matrix of polyurea under atomic force microscopy[32]

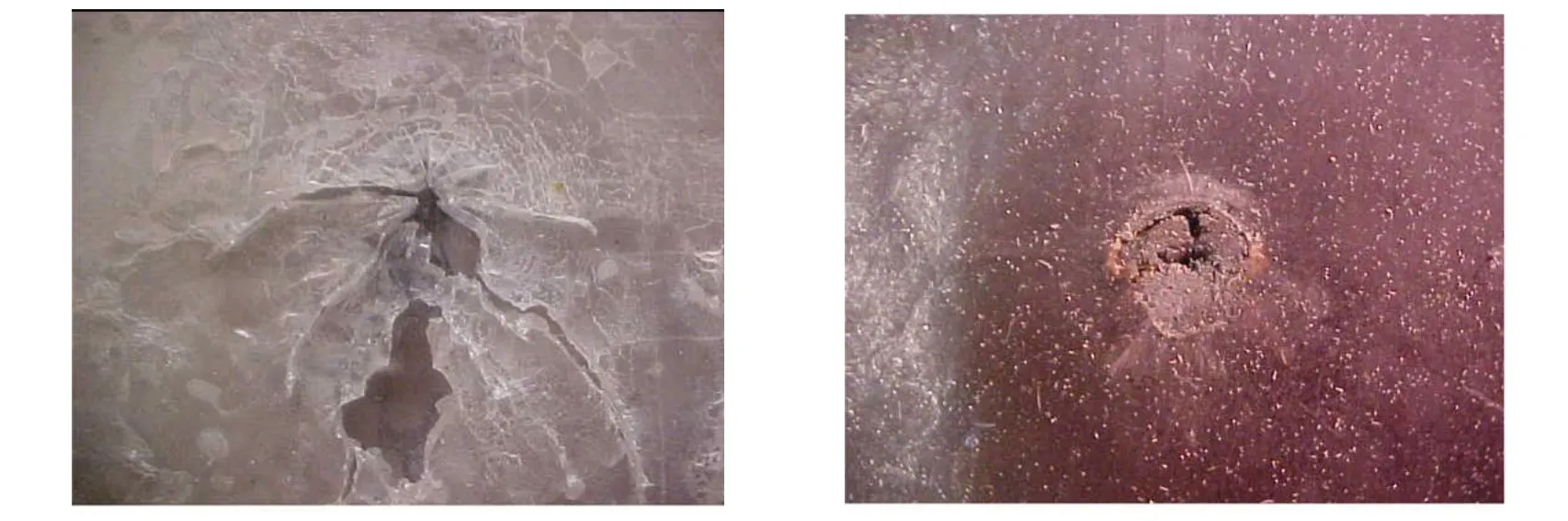

Roland 等[33]对不同聚脲覆盖层下的钢板进行了子弹穿甲试验,研究结果表明在强冲击载荷下超弹性材料从橡胶态向玻璃态发生转变,如图7所示。其分子链和链段由解冻状态变为冻结状态,原来在橡胶态下可以运动的分子链和链段不能继续运动,只有构成分子的原子(或基团)在其平衡位置做振动。这一转变耗散掉了相当部分的冲击波能量。

图7 强冲击载荷下聚脲的玻璃化转变[33]Fig.7 Glass transition of polyurea under strong impact loading[33]

Yi 等[34]利用SHPB 研究了聚脲在压缩载荷下的应力-应变行为,同样也观察到材料在增加的应变速率下从橡胶状转变为玻璃状材料的过程。

Dinan 等[35]对喷涂聚脲的混凝土墙在爆炸载荷作用下的破坏机制进行了分析。通过对单面喷涂墙体进行数次实爆试验,认为聚合物对混凝土墙的抗爆性能有明显的改善,薄膜结构能增强墙体的抗弯刚度和抵抗力。

罗泽立等[36]提出了敷设橡胶覆盖层结构遭遇水下非接触爆炸冲击波的流固耦合分析方法。冲击早期高频作用段采用声学波动理论,以冲击波在水、覆盖层、钢板中的传播过程为研究对象,利用冲量等效修正冲击早期Talor板模型反射系数。冲击波早期高频段过后,覆盖层的影响主要体现在其质量效应上,将覆盖层质量加载在其对应的结构有限元结点上并结合二阶DAA,给出流固耦合计算方法分析结构动响应。该方法大大缩减了有限元计算规模。最后实施了敷设橡胶覆盖层的加筋圆柱壳水下爆炸试验,其加速度峰值与试验偏差在20%以内,速度峰值偏差在10%以内,应变峰值偏差在15%以内,充分验证了计算方法。

金泽宇等[37]采用龙格库塔间断伽辽金法、边界元法和有限元法的耦合计算方法(RKDGBEMFEM)求解了敷设超弹性覆盖层圆板在近场水下爆炸载荷作用下的响应,并与试验得到的湿表面压力、气泡形态等结果进行比对,验证了计算方法的准确性;发现与光板相比,敷设超弹性覆盖层能够缩短冲击波的脉宽,但是形成的空化更容易溃灭形成二次压力脉冲。

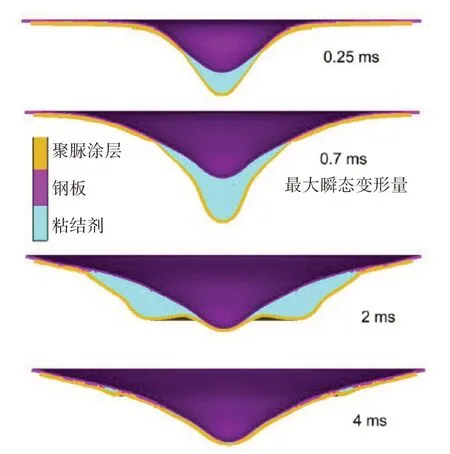

2.2 数值仿真研究

聚脲复合结构抗爆性能数值仿真相关研究较多,本节选取了几个具有代表性的成果进行介绍。数值仿真研究一般作为试验的补充,研究思路一般为首先对试验工况进行模拟以验证计算方法的精度,然后改变相关参数(涂层厚度、涂覆位置、材料特性等)进行聚脲涂覆结构抗爆性能的参数影响规律研究。在聚脲复合结构抗爆性能数值仿真中,目前有待完善的问题是聚脲的动态失效判据选取和聚脲-结构粘结界面失效模拟。

Amini等[39]利用数值模拟手段研究了涂覆聚脲涂层的钢板的冲击响应,分析了涂层与钢板相对位置、涂层厚度及涂层-钢板界面强度等参数对于聚脲涂覆钢板的抗冲击性能的影响。研究表明,聚脲涂层对于钢板的抗冲击性能提升明显,当聚脲涂覆于钢板背爆面时,聚脲涂覆钢板结构的冲击动力学响应对涂层-钢板界面强度的依赖性更加明显。

Hui和Oskay[40]采用数值仿真手段研究了聚脲涂覆E玻璃纤维/乙烯基酯编织复合材料(EVE)在爆炸载荷下的动力学响应。该研究基于温度和压力相关的粘弹性本构模型,对聚脲冲击响应进行了理想化的处理。EVE层的损伤是利用包含绝热加热和各组分(基体和纤维)行为中的应变率相关的多尺度计算损伤模型表征。通过与文献[41]试验结果的对比验证了EVE 复合材料和聚脲涂层在爆炸载荷下数值模拟方法的准确性,表明该模型能够准确地捕捉试件的非弹性变形及毁伤特征。

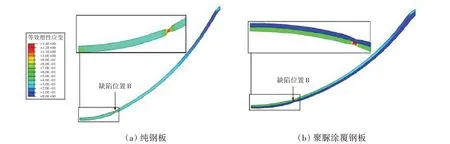

Guduru等[42]明确指出,弹性覆盖层在高应变率下对延缓钢板颈缩起到了很大的作用。Xue等[43]在此基础上采用数值仿真的方法进行了聚脲涂覆钢板的相关研究。研究指出:由于阻抗匹配性的问题,与等质量的光板和前涂覆聚脲钢板相比,将聚脲涂覆在钢板背爆面时钢板破裂前将吸收更多的能量。另外,无论将聚脲涂层放置于钢板的迎爆面或背爆面,都将提高复合板在塑性硬化过程中的切线模量,从而延缓钢板的颈缩破坏,如图8 所示。这一结论成立的前提有两点:一是复合板在初始冲击波阶段未发生断裂破坏;二是涂层与钢板粘结良好,不脱胶。这里就体现出了聚脲和钢板粘结强度的重要性。

图8 聚脲延缓钢板颈缩的数值仿真结果[43]Fig.8 Numerical simulation results of neck-retarding effect of polyurea on steel plate[43]

Ackland等[44]进行了3组不同聚脲涂层厚度的复合板的爆炸试验,3组复合板质量相同。采用高速摄影技术记录了复合板的瞬态变形。试验结果表明,随着复合板中聚脲涂层厚度的增加,最终复合板的变形也随之增大。基于试验的数值仿真也给出了同样的结论,且通过不断的模拟发现聚脲涂层和钢板之间的粘结力在80 MPa左右,模拟了试验中观察到的脱胶现象,如图9所示。他的研究表明了在等质量条件下聚脲涂覆钢板较实体钢板并无优势。

图9 聚脲涂层脱胶的数值仿真结果[44]Fig.9 Numerical simulation results of polyurea coating debonding[44]

Samiee 等[45]采用LS-DYNA 对聚脲涂覆钢板在爆炸载荷下的动态响应进行了数值仿真,考察了聚脲涂层位置(迎爆面或背爆面)、聚脲涂层厚度、加载方式(直接加载或间接加载)的影响,仿真中对聚脲采用了文献[25]中提出的本构模型。仿真结果表明在等面密度的情况下,在背爆面涂覆聚脲的钢板比迎爆面涂覆钢板和光板具有更优异的抗爆性能。

Wu等[46]采用AUTODYN 软件模拟了不同配置的聚脲涂覆钢板在爆炸载荷下的动态响应。采用钢板中心点的等效塑性应变来评判涂层对钢板抗爆性能的提升。采用Cowper-Symonds强化的双线性弹塑性本构模型和线性状态方程来描述聚脲的力学行为。最终得出聚脲和钢板厚度的最佳配比是10 mm 和43.9 mm。这一结论没有考虑聚脲涂覆钢板受不同强度冲击载荷的响应差异,显然还有待商榷。

2.3 试验研究

对聚脲复合结构抗爆性能最直接也是最准确的研究方式就是开展爆炸冲击试验。现有的许多研究成果表明,将其涂覆在已有结构上能够增强其抗爆防护性能,但会带来结构质量的增加。对于舰船来说,质量的增加将会影响其水动力性能,因此最好是在等面密度——即重量相等的前提下进行聚脲抗爆防护复合结构的设计。

美国超强材料研究中心采用Rhino 公司的喷涂聚脲弹性体技术开展了抗爆墙的研制。试验结果表明:使用聚脲涂层覆盖的砖墙有效地防止了爆炸碎片进入室内;墙面受冲击后最大位移为300 mm,持续时间为110 ms;抗爆涂层和砖墙粘合极佳,保证了砖墙的整体性。除此之外,他们还进行了抗爆汽车、抗爆建筑的相关试验研究。值得一提的是,他们做的试验均是在原有结构上喷涂聚脲弹性体,然后将喷涂后的结构与喷涂前的结构进行相同的爆炸试验,因而体现出了较为明显的效果。但这一良好试验效果的获得是建立在结构增重的基础上的。

Tekalur等[41]利用激波管装置进行了聚脲对玻璃纤维增强环氧乙烯树脂(EVE)编织复合材料层合板爆炸性能影响的试验研究。结果表明:在爆炸载荷下,EVE 复合材料的破坏机制复杂,包括永久变形、纤维断裂和分层,随着损伤程度的增加,爆炸压力幅值增大;聚脲涂层可以有效地提高复合材料层合板结构的抗冲击性能,但内在机理尚不明确。

朱学亮等[47]基于霍普金森杆发射系统驱动圆柱形子弹对聚脲与铝板组成的方形板件进行了10~17 m/s的低速冲击试验,其中试件包括单一铝板、前涂层结构、后涂层结构和三明治结构等四种配置,并保持了相同的面密度(1.49 g/cm2)。从受冲击面破坏形貌、剩余变形和变形时程等方面对试验结果进行了分析,发现聚脲层涂覆在受冲击侧可以有效缓解有棱冲击体带来的应力集中现象,具有相同面密度的纯铝板结构比背面涂层结构和夹层结构具有更强的抗局部剪切能力和抵抗变形能力。

谌勇等[38]对粘贴于船模上的橡胶夹芯覆盖层受水下爆炸时的防护作用开展了试验研究,结果表明橡胶夹芯覆盖层能有效降低结构受冲击波时的响应峰值,其作用相当于一个低通滤波器,对高频信号衰减明显,而对低频信号影响不大。

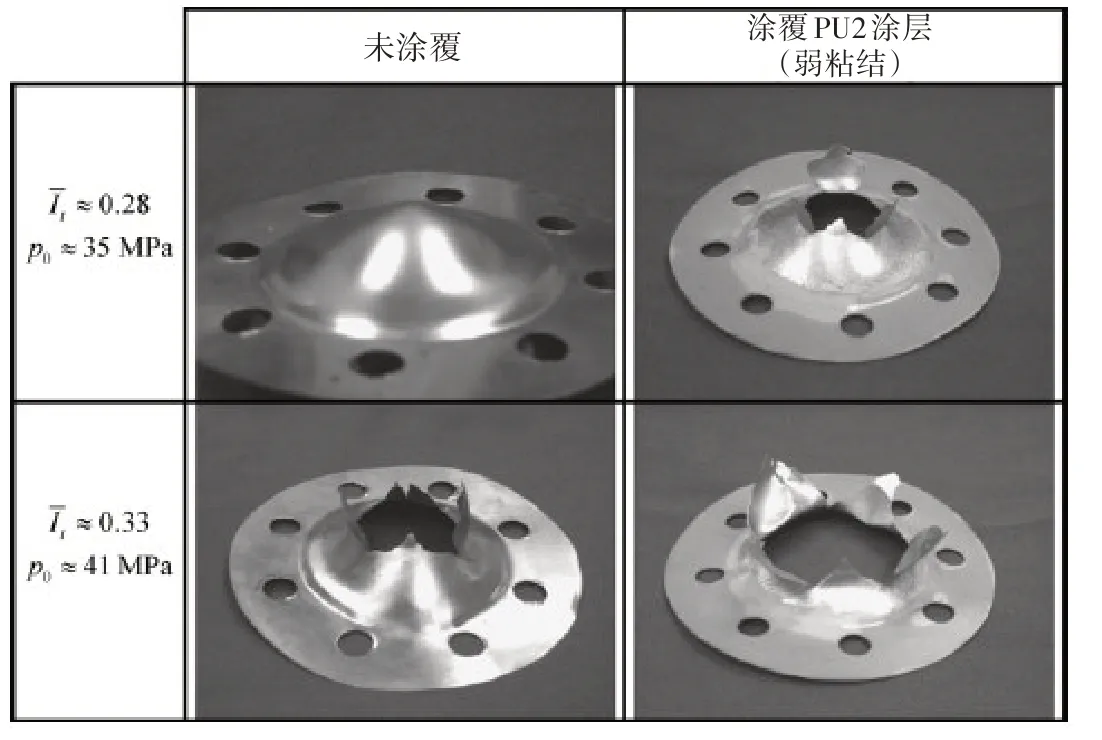

Amini 等[39]做的聚脲涂覆钢板的爆炸冲击试验非常具有代表性。他采用轻气炮装置模拟爆炸载荷,对聚脲与钢板的相对位置、聚脲涂层厚度、聚脲涂覆钢板的损伤模式等进行了系列的试验研究,如图10 所示。得到的结论有:当聚脲涂层位于钢板的背爆面时,能够很好地起到降低钢板损伤和能量吸收的作用;而当聚脲涂层位于钢板的迎爆面时,反而会增大钢板的破坏效应,这与聚脲和钢板之间的粘结强度等有关。这一结论也相继得到了国内外众多学者的认可。

图10 聚脲涂层位置不同时钢板的损伤情况[39]Fig.10 Damage modes of steel plates with different coating condition[39]

LeBlanc 等[48]试验研究了聚脲涂覆复合材料板在近场水下爆炸下的动态响应。在充满水的圆锥形激波管中,通过模拟自由场中水下爆炸引起的冲击波传递并借助三维数字图像相关技术处理高速摄像图像以得到板的瞬态响应。结果表明,应用聚脲涂层可以显著地改善层合板的抗冲击性能。

Ackland 等[44]对爆炸载荷下背面涂覆聚脲的中等厚度平板的抗爆炸性能进行了试验和数值研究。试验结果表明,涂在背面的聚脲在爆炸试验时能有效地减少板的变形,并且钢板变形量随着涂层厚度的增加而减小。

甘云丹[2]对聚脲涂覆钢板在水下爆炸作用下的变形及破坏进行了试验研究,并对应地进行了数值模拟。他得出的结论有:(1)弹性体涂覆钢板的抗爆性能比未涂覆的钢板的抗爆能力大约提高了24%;(2)弹性体涂覆在钢板的背面要比涂覆在钢板的前面以及前后涂覆的抗爆能力要强;(3)随着弹性体涂覆厚度的增加,钢板的抗爆能力没有得到显著的增强,弹性体的涂覆厚度以2 mm为最佳。

McShane 等[49]得出了与Xue[43]不同的结论,他认为Xue 的结论成立的基础是聚脲的力学特性可以Neo-hookean 本构模型表征,即弹性模量随着拉伸变形的增大而增大。而McShane选取了两种不同成分的聚脲并进行了材料试验,发现并不符合Neo-hookean本构模型的特征。他继而进行了相同质量的光板和聚脲涂覆板的爆炸试验,发现在等质量的前提下聚脲涂覆板的防护能力并不强于光板,如图11 所示。通过增加聚脲涂层的方式实际上增加了复合板的总质量,而抗爆能力的体现还是质量效应。McShane 最终建议将聚脲涂覆在已有钢结构上,特别是对于外形复杂的钢结构有较好的抗爆增强效果。目前国外已有将聚脲应用在舰船舱室内部的案例,主要起防腐作用[50]。

图11 等面密度时钢板与聚脲涂覆板的试验结果[49]Fig.11 Test results of bare steel plates and coated steel plates with same area density[49]

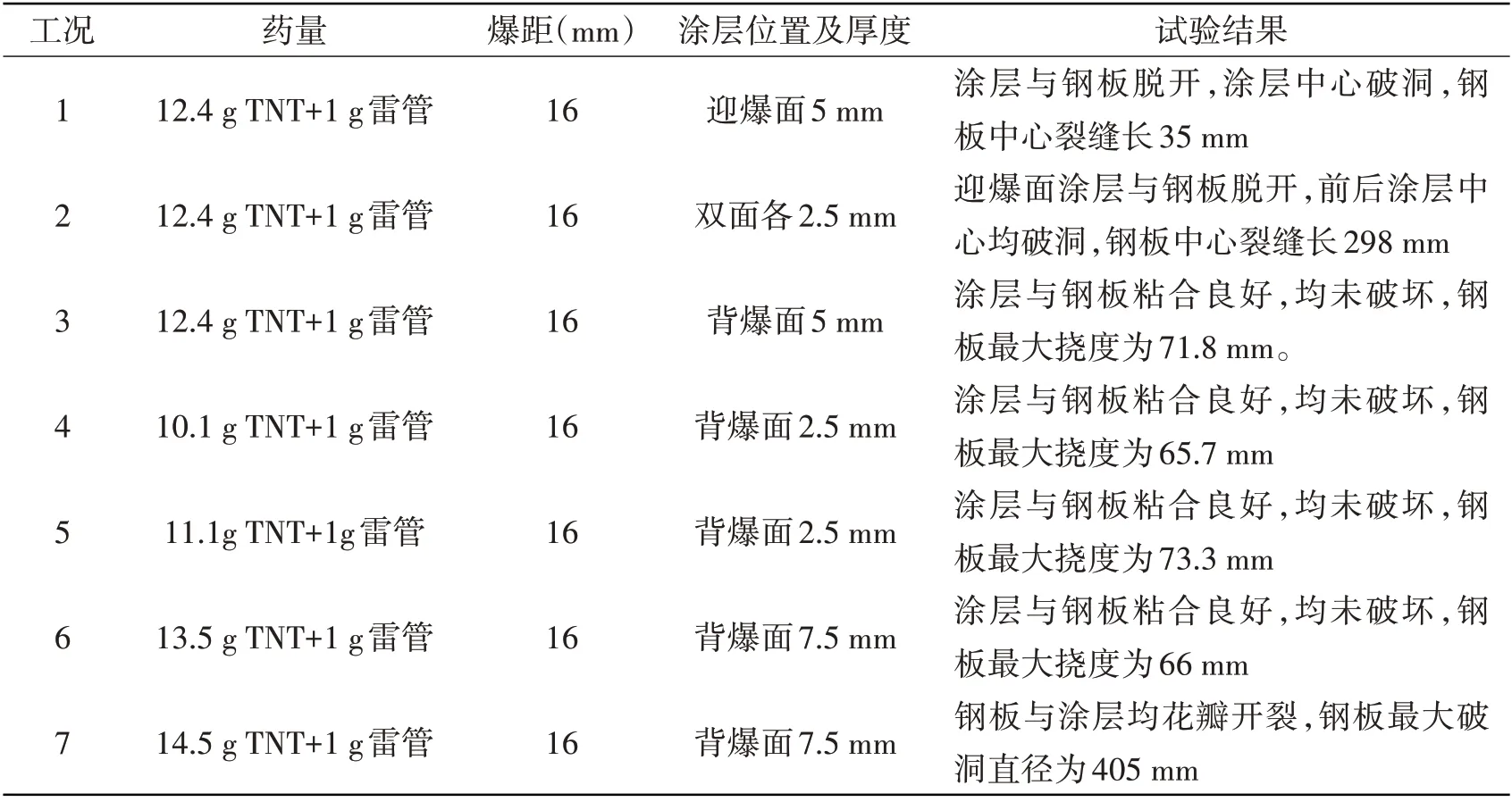

赵延杰等[7]选取了国外某抗爆专用聚脲涂层作为研究对象,对水下爆炸作用下的聚脲涂覆钢板进行了试验研究。结果表明:与聚脲涂层位于迎爆面和双面时相比,聚脲位于钢板背爆面时最能发挥其抗爆性能,且涂层越厚,复合板的抗爆能力提升越多,如表1 所示。当钢板背爆面涂覆厚度为n倍钢板厚度的涂层时,复合板抗爆能力大约提升n×10%。然而,1倍钢板厚度的聚脲涂层将使得钢板增重14%,从这个角度讲,抗爆能力提升程度/重量增加量<1。要在大量增重的前提下方可真正体现聚脲的抗爆性能,这与McShane[49]和Ackland[44]的结论是一致的。因此,作者认为可在适当增重的前提下将其应用到已有舰船上,提高其抗爆能力。此外,作者还认为聚脲不适用于近场及接触水下爆炸防护,因为这两种情况下爆炸强度很高,随着钢板的断裂破坏,聚脲在还没来得及发生大变形时就因为初始缺陷的问题发生撕裂,不能充分发挥其耗能特性。

表1 试验结果统计[7]Tab.1 Statistics of test results[7]

赵鹏铎等[51]试验研究了聚脲不同涂覆方式下单钢板与箱体结构在空气中的抗爆性能。结果表明,等面密度时迎爆面涂覆聚脲不能提高钢板的抗爆性能,等钢板厚度时涂覆聚脲能够有效提高钢板与箱体结构分别在外爆与内爆载荷下的抗爆性能,且背爆面涂覆时效果优于迎爆面涂覆,这与赵延杰[7]的结论一致。

Li 等[52]采用水激波管对聚脲涂覆铝合金板的抗冲击性能进行了试验研究,在试验过程中还采用三维数字图像技术考察了铝合金板的动态变形过程。试验结果表明:铝合金板的最大变形量随着涂层厚度的增加呈指数衰减的趋势;在典型工况下,迎爆面涂覆铝合金板的变形量最小,而等面密度双面涂覆的铝合金板变形量最大,此结论有待进一步解释。

代利辉等[9]通过聚脲涂覆钢板的水下爆炸试验认为,无论是涂在板的正面还是背面,聚脲都可以显著提高钢板的抗爆性能,这与Amini 等[7,39,43,45,49]的观点不完全一致。此外,作者并没有考虑质量增加带来的影响。

3 结论和展望

3.1 结论

本文从聚脲的动态力学行为和聚脲在舰船爆炸防护中的应用两个方面对国内外研究现状进行了总结阐述,主要有以下结论:

(1)无论动态压缩或是拉伸,聚脲均表现出显著的应变率效应;从应力-应变曲线上看,可以分为初期的超弹性力学行为和后期的粘弹性力学行为。

(2)在已有的结构(包括墙、建筑、汽车等)上喷涂聚脲弹性体,可以起到防护作用,但随之而来的是结构增重的问题。

(3)聚脲在舰船上的抗爆防护应用研究较多,目前可以基本明确的是将聚脲涂覆在结构的背爆面与其他涂覆形式相比最能增强结构的抗爆性能;受多种因素制约未能得到其它规律性的结论。

(4)近些年来国内开始对聚脲的水下爆炸防护效果进行了一定的探索研究,但很多都是重复性工作,创新性成果有限;国外对相关问题的研究主要集中在21 世纪初,近年来的研究成果已不多见,从这一点来看,聚脲似乎并未达到预期的防护效果。

3.2 存在的问题

(1)学者们试验时采用的聚脲材料配方和规格都不尽相同,得出了差异较大甚至相悖的结论;试验测试没有统一的标准,因试验手段不一引起的测试结果分散度很大。

(2)还没有一个公认的能较好地模拟聚脲材料动态力学行为的本构模型,聚脲的动态断裂问题目前研究也很少,断裂判据的研究还未见到。

(3)关于聚脲涂覆结构的数值仿真、试验研究开展了很多,但就聚脲能否有效提高舰船的抗爆性能,目前还没有一致的结论;根据本文的分析,目前比较倾向于等面密度情况下聚脲涂覆钢板较纯钢板无优势这一观点。

3.3 发展趋势

(1)在今后的研究中,首先要广泛调研并选型,选取静态力学性能较好且专门用于抗爆防护的聚脲涂层作为研究对象,不能随意选取一种防腐或耐磨型聚脲就开展试验研究。

(2)应像静态力学性能试验一样制定超弹性材料动态力学性能试验标准(包括拉伸试验、压缩试验等),对试验装置、试验试件、试验步骤、试验数据处理等做出明确规定,从而获得准确可靠的试验数据。

(3)选取合适的本构模型和断裂准则对试验数据进行拟合,然后将其嵌入有限元程序中,为解决实际的工程问题奠定基础。

(4)聚脲涂覆钢板的动响应过程与防护机理很可能随爆炸强度的不同发生变化。应通过水下爆炸试验标准靶对中远场、近场、接触水下爆炸不同情况下的聚脲涂覆钢板的抗爆性能进行系统化的试验研究。通过数值仿真与试验相结合粘结强度、涂层与钢板相对位置、厚度匹配等关键参数的影响规律。