山区深水厚卵石层桥梁基础施工技术

2022-04-20唐诚

唐 诚

(中国铁建港航局集团有限公司 广东珠海 519070)

1 引言

随着我国经济社会的持续发展和“一带一路”伟大战略的不断实施,工程建设领域的深水基础工程数量越来越多。浅细砂覆盖层、较厚卵石层、倾斜河床面等山区性河流地形地貌特点的深水基础施工,主要关键技术包括水上作业平台、大直径桩基、承台防水围堰、承台大体积混凝土防裂等。其施工方法应结合桥梁基础形式[1],桥址江河水域情况,墩位离岸远近,墩位河床地形、覆盖层厚度和地质状况,水深及水位变幅、流速和流态,施工期通航要求等选择确定。

2 工程概况

重庆潼南区东升大桥建设项目主桥采用(59+258+59)m的中承式系杆拱桥横跨涪江,由两主墩(P2#、P3#)的斜腿“Y”型刚构框架体系及中间系杆拱三部分组成。主墩基础由截面尺寸为横桥向×纵桥向×高=37 m×19.5 m×5 m、混凝土强度等级C35的八边形结构承台,下接22根桩径为2.5 m、桩长34 m、混凝土强度等级水下C35、梅花形布置的嵌岩(基底持力层承载力5.8 MPa)钻孔桩组成。桩基及承台平面、立面布置如图1所示。

图1 桩基及承台布置示意(单位:mm)

P3#主墩距涪江河岸约50 m,承台顶标高位于常水位下约1 m,底标高靠岸侧嵌入卵石层下约1.3~1.8 m、靠江侧高出河床面约0.5~1 m;墩位地层岩性分布为:少量冲积细砂层(厚约0.5~1.5 m)、较厚卵石土(粒径5~15 cm、厚约2~6 m),下伏强风化泥岩、中等风化泥岩、中等风化砂岩;桥址处常水位为+236.5 m(下游航电枢纽蓄水位),近3年汛期(5~10月)最高水位达244 m(超常水位7.5 m、2020年8月),实测岸端至墩位常水位下水深约9~11.5 m,汛期泄洪最大流速4 m/s。

结合P3#主墩基础结构设计、桥位的水文地质特点等,选取先搭设钻孔平台,安装钻机进行钻孔桩施工,待桩基施工完成后再拆除平台,安装并下沉围堰,即“先平台后围堰”方案[2]。

3 水上作业平台施工

3.1 设计思路

桥位河流为内河Ⅴ级航道,大型水上施工设备无法进场使用,从岸侧至墩位搭建钢栈桥[3]为水上桥梁基础、下部结构、主桥上部结构施工临时通道,修建钢平台[4]为主桥桩基础钻孔平台。

目前水中桥梁广泛使用的钢栈桥、钢平台常采用钢管桩基础,主要设计理念一般以纵梁底标高高于最高水位以上,主承重梁多采用贝雷梁或军用梁结构形式,部件间的连接主要为卡扣或U型扣连接。涪江上下游建有多座水电站,桥址处常水位由下游约1 km的航电枢纽蓄水位控制,汛期水位具有“增长快、回落快”的显著特点。为降低栈桥及钻孔钢平台顶面标高、减少钢管桩长度,以漫水[5]结构为设计思路,设计过水水上作业平台。

3.2 结构形式

综合近年涪江下游水位变化情况、墩位地质钻勘资料、栈桥搭设距离、通行的机械设备以及拟选用的钻孔设备(含钻杆、钻具等整机重按150 t考虑的XR400E型旋挖钻机)等,进行结构受力分析与平面布置,并以“常水位+钢管桩连接系操作空间高度+结构高度”确定栈桥及钻孔钢平台顶面高度;为降低汛期泄洪阻力及顶面高度,主纵梁采用型钢材料。

栈桥及钢平台结构采用有限元软件ANSYS建立有限元模型,按施工过程相关工况,充分考虑各机械荷载对不同构件的最不利位置(机械荷载同时以不同的摆放姿态施加在模型的各不利位置),做到结构计算结果包络住机械荷载在结构中对不同构件所产生的所有最大内力,并充分考虑汛期水流冲击影响。计算过程此不赘述。

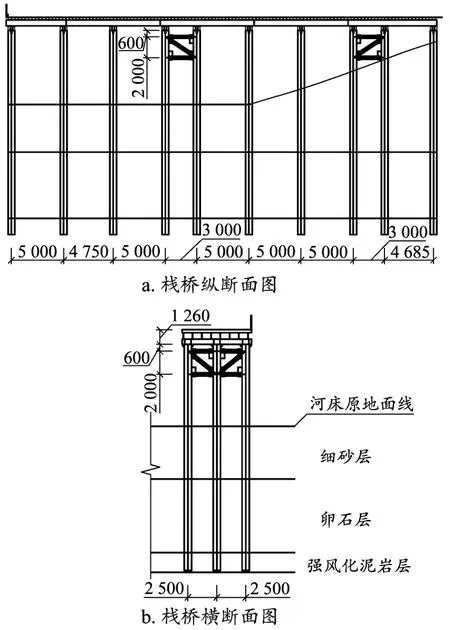

栈桥及钢平台结构形式为:基础采用φ630×10 mm钢管桩,桩间采用 28c槽钢与钢管桩焊接连接作为平联与斜撑;钢管桩顶切成凹槽,上面焊接16 mm钢板,在钢板上焊接双拼 45c工字钢作为支承 56c工字钢主纵梁的横向承重梁;主纵梁上等间距布设25b工字钢横向分配梁,其上铺设δ10 mm厚花纹钢板组成桥面系;桥面系两侧焊接φ48×3.5 mm钢管栏杆。56c工字钢纵梁与其下双拼 45c工字钢横梁及其上 25b工字钢横向分配梁焊接连接,以限制 56c工字钢横向位移及保证 25b工字钢分配梁纵横向不产生相对位移。栈桥及钢平台横断面、纵断面布置如图2、图3所示。

图2 栈桥横断面、纵断面布置示意(单位:mm)

图3 钻孔平台横断面、纵断面布置示意(单位:mm)

3.3 施工要点

(1)采用常规“钓鱼法”施工工艺进行作业平台的搭设施工。采用90 t履带吊吊装打桩锤从岸侧桥台沿顺桥向依次向前施打钢管桩(采用工字钢制作导向架进行定位),随钢管桩的逐步施打,依次架设联系撑、桩顶大横梁、主纵梁、分配梁、钢面板及防护栏杆。

(2)由于河床细砂层较浅、卵石层深浅不一,作业平台安全度汛尤为重要,为此:

①经结构受力及稳定性计算分析,必须确保钢管桩入土深度(含细砂层、卵石层)不低于5 m且嵌入强风化岩层,并以贯入度进行控制,终锤贯入度取最后3阵,每阵10击,平均贯入度不大于5 mm/击方可停止施打;并严格控制桩顶平面偏差不超过100 mm。如遇插打深度不足时,采取冲击钻冲孔辅助下沉到位的措施。

②为确保钢管桩顺利插打入卵石层、强风化岩层且桩顶、底口不卷曲,顶、底口设置加强箍,底口增设锰钢刃角。

③为增加度汛抗冲击防倾能力,墩位横桥向上游侧栈桥加宽,既便于施工设备的相互避让又与主栈桥连接在一起;前期钻孔桩施工期间墩位栈桥、钻孔平台与钢护筒焊接在一起,后期上游迎水面栈桥与墩身连接在一起。

4 大直径桩基施工

4.1 钻孔设备选择与配置

综合对比冲击钻机、旋挖钻机在不同地层钻进时间、设备场地布置、施钻数量、泥浆及钻渣清理等,根据地质钻勘及基底持力层承载力要求、钻孔深度,旋挖钻机配合加长钢护筒能适应本桥大直径桩基[6]施工。

(1)配置1台XR400E型旋挖钻机钻孔,1台75 t履带吊吊DZJ-120型振动锤插打钢护筒,1台25 t汽车吊辅助下放钢筋笼,1台挖掘机、1台自卸车转运钻渣,一套泥浆制备、循环系统。

(2)厚度10 mm钢板焊制的渣箱一个;厚度25 mm(径厚比不大于120)、单节长度最长6 m的Q235低合金热轧钢板卷制拼焊成直径2.8 m的钢护筒若干节;槽钢 32 mm焊制高3 m的一个限位架;φ32.5×8 mm、长度0.5~3 m的导管若干节。

4.2 施工要点

(1)由于卵石层松散,为防止钻进与混凝土灌注过程塌孔、掉渣等现象出现,钢护筒需接长、跟进插打入强风化岩层,筒顶、底口设置加强箍避免插打时卷曲,严格控制钢护筒垂直度偏差≤1%及中心线与设计桩位中心线偏差≤50 mm;钢护筒接长时接头焊缝饱满,并等间距加焊竖向拼接缀板,以保证接头不开裂、不漏水。

(2)钻进过程,制备的泥浆性能需与地层相适应。废弃泥浆晾晒后掩埋处理,不得直排入河流污染环境。

(4)用带活门的筒形专用清孔钻头清孔,控制孔底沉渣不超过5 cm,严禁超钻代替清孔。

(5)采用扁担起吊法、两段起吊钢筋笼,直螺纹套筒连接主筋,缩短钢筋笼下放接长时间;钢筋笼下放到位予以固定,避免灌注混凝土时上浮;如沉渣超过要求,利用空气吸泥机二次清孔。

(6)加强混凝土原材料控制;结合混凝土搅拌时间、运输时间、运输设备数量、单根桩灌注量等,加缓凝减水剂使混凝土初凝时间满足要求;采用竖向导管法(导管使用前做水密试验确保密封良好)、连续灌注水下混凝土。

5 承台施工

5.1 围堰方案选择

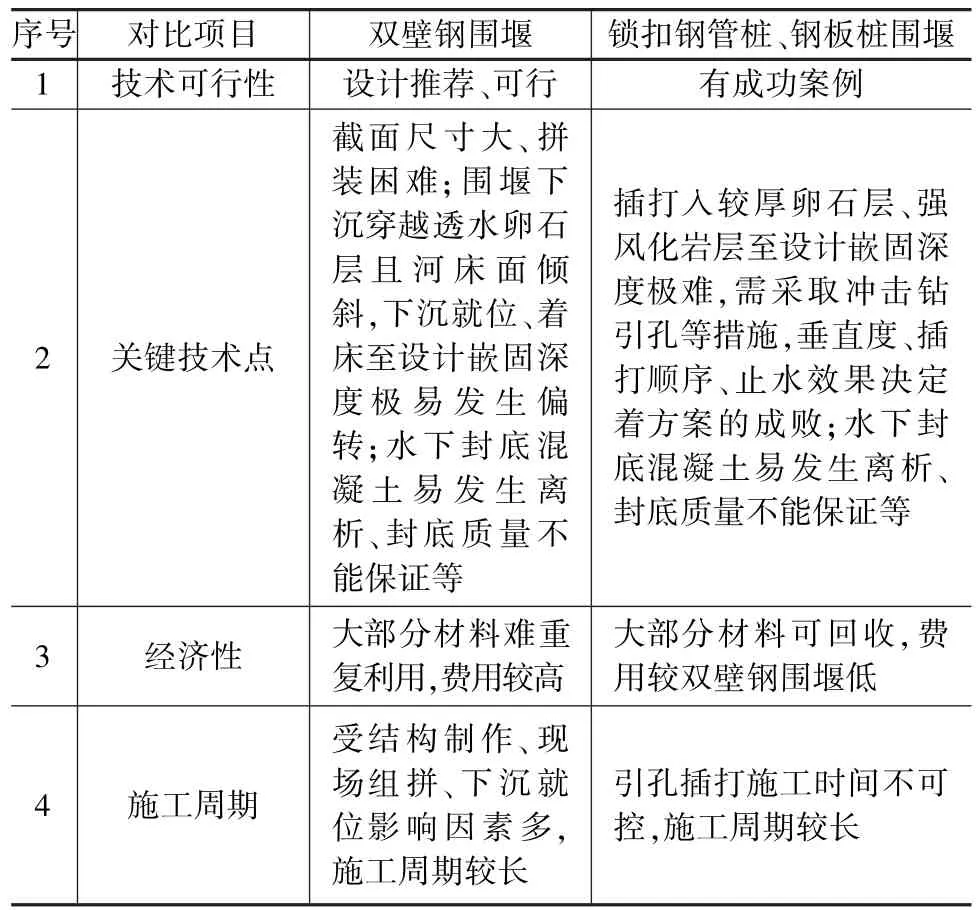

深水浅细砂层、厚卵石层、倾斜河床面,承台采用双壁钢围堰、锁扣钢管桩围堰、钢板桩围堰等围堰[7-11]方案成功的案例较多。

综合分析各种围堰结构的适宜性(见表1)、施工时期,在“一种水下无封底混凝土钢混组合吊箱围堰结构”[12]的思路下,设计了双壁钢混组合吊箱漫水围堰作为承台防水围堰结构。

表1 围堰结构对比分析

5.2 围堰结构

双壁钢混组合吊箱围堰结构主要由强度等级C50、厚30 cm的混凝土预制块件与湿接缝组成的格构式底板,拉森Ⅳ型钢板桩壁板与厚12 mm的内层(兼作承台模板)、外层钢板组焊形成的壁体块件,直径φ108×8 mm的钢管和 14工字钢组成的壁体块件“CIC”型钢锁扣连接件,壁体与底板连接φ32 mm精轧螺纹钢,壁体内两道三拼 36b型钢环外支撑围檩、φ630×16 mm钢管支撑等组成。围堰如图4所示。

图4 双壁钢混组合吊箱围堰示意(单位:mm)

围堰结构采用有限元软件建立模型,分整体下放、体系转换、内支撑拆除等工况进行围堰结构受力计算,计算过程此不赘述。

5.3 围堰施工要点

(1)围堰总体施工工艺流程:混凝土底板块件预制、桩基检测、钻孔平台拆除→长臂挖机清理整平河床至预制底板标高下30~50 cm→钢护筒开槽安装搁置牛腿→对称安装底板预制件并调整定位→安装底模、绑扎钢筋、浇筑底板块件湿接缝→对称安装围堰壁体块件并调整定位、插入锁扣型钢,锁扣空腔内填充黏土棉絮和锯末的混合物并捣实→安装壁体与底板间精轧螺纹钢吊杆及止推块限位板,壁体与底板形成整体,壁体与底板接触面浇筑50 mm厚封堵砂浆→围檩与钢管支撑安装、定位→安装φ219×16 mm圆钢管拉压杆(一端与底板铰接,另一端在围堰下沉到位后与钢护筒焊接)→钢护筒上安装、调试围堰下放系统(挑梁、扁担梁、拉压杆、下放千斤顶及钢绞线组成)→围堰下放到位(先提升围堰10 cm并拆除搁置牛腿,而后千斤顶连续作用、同步下放)→焊接拉压杆,底板与钢护筒间封堵混凝土浇筑→围堰内抽水→焊接剪力板、拆除拉压杆→钢护筒割除、桩头凿除,绑扎钢筋、浇筑承台混凝土。

这是典型的民营企业“离场论”,与此类似的还有公私“合营论”、党建工会“控制论”等观点在网上流行。可以说,从下到上,都不同意这类观点。加之中美贸易战的影响,民营经济出现了一些不安定的现象。

(2)预制底板结合承台截面尺寸分块分类制作,每块底板需根据每根桩钢护筒的位置、垂直度精确放样,内开孔以钢护筒在底板垂直投影放大20 cm,安装时严格控制内开孔与钢护筒间的间歇,避免底板下放过程中抵触钢护筒造成围堰下放不到位;预制时确保底板表面平整度。

(3)壁体钢板桩拼接注意锁口内灌注黄油并辅以麻絮嵌缝,内、外钢板焊接在壁板上组成双壁;单块壁板底、顶焊接 40 mm槽钢;块件两端接合面焊接“CIC”型锁扣连接件;顶、底及锁扣连接处及内外壁钢板焊接质量决定着防渗止水效果。

(4)钢护筒横桥向开槽口安装双拼 56a工字钢搁置牛腿,注意确保搁置牛腿标高在同一水平面且高出常水位50 cm左右(便于搁置牛腿拆除)。

(5)壁体安装时注意在预制底板环向主梁上分别设置20 mm厚的砂浆找平层及20 mm厚的橡胶垫层;壁体对称安装避免底板一侧产生过大偏载;单块壁体吊装到位后采用型钢支撑避免侧翻;壁体与底板间精轧螺纹钢吊杆是钢吊箱受力与下放时的主要功能构件,必须确保质量。

(6)采用12台TS200-250型千斤顶同步下放围堰;下放过程通过控制油压表的度数及在钢绞线上刻画的标线来控制下放的同步性。

5.4 大体积承台施工

(1)总体施工工艺流程:桩身超声波透射法检测→切割钢护筒至桩顶标高→桩头凿除→承台钢筋安装(φ10 mm底层钢筋网片铺设→底面钢筋→架立钢筋→侧面钢筋→顶面钢筋→塔座及墩柱竖向钢筋预埋)→冷却水管安装→第一层承台混凝土(2 m高)浇筑(见图5)及养生→拆除围堰第一层内支撑及围檩→第二层(3 m高)承台混凝土浇筑及养生→拆除围堰第二层内支撑及围檩→塔座钢筋安装(下横梁支架预埋件及预压反拉精轧螺纹钢埋设)→塔座混凝土浇筑及养生→拆除围堰。

图5 承台大体积混凝土浇筑

(2)本桥承台截面尺寸大,大体积混凝土浇筑过程中,由于水泥等胶凝材料的水化放热,会使混凝土结构内部温度迅速上升,导致混凝土结构内部温度较高。此外,由于混凝土内部与表面温差大,容易产生过大的温度应力,从而引起混凝土结构开裂[13]。根据浇筑施工时期,采取预埋冷却管、减少水泥用量、降低骨料入仓温度、加适量外加剂和精心养生等有效措施减小水化热的影响;并在承台内预埋温度计,随时监测承台内混凝土温度,便于调节冷却管的通水流量和通水时间等,保证承台大体积混凝土的施工质量。

6 结束语

东升大桥P3#主墩基础选取“先平台后围堰”方案,经技术优化,实现了施工安全可控、质量可靠、有效提高施工工效、节约成本的目的。

(1)栈桥及钻孔平台采用“漫水”结构形式,并与钢护筒及后续墩身连在一起,截止目前,2年内已安全度汛5次(其中2020年8月16日洪水漫过平台高约4 m),验证了方案设计的合理性。

(2)采用旋挖钻机进行大直径桩基的施工,并采取钢护筒跟进插打避免细砂及松散卵石在施钻及灌注混凝土时塌孔、掉渣等引起桩基质量缺陷,平均一根桩用时2 d,施工快捷且环保。

(3)经对比研究,采用双壁钢混组合吊箱围堰作为承台防水围堰结构,利用30 cm厚的预制底板替代2 m厚的封底混凝土、钢板桩与内外层钢板组拼作为围堰壁体及模板结构、千斤顶同步下放等工艺实施,有效降低围堰高度、减轻材料用量及重量、减少施工难度、降低成本、缩短施工工期,设计与应用取得了成功。

(4)经采取有效措施,避免了承台大体积混凝土开裂,保证了施工质量。