转速对桥梁水平转体结构受力及稳定性影响的模型试验研究

2022-04-20曾理飞

曾理飞

(中铁十一局集团第一工程有限公司 湖北襄阳 441104)

1 引言

由于桥梁转体施工技术可改高空、水上、跨既有线作业为陆地、岸边、线外作业,且具有不间断通航、不干扰交通、施工周期短等优点,目前已逐步成为一种经济、高效、安全的桥梁施工方法,在世界上应用广泛[1]。目前,桥梁转体主要包括水平转体、竖向转体以及平-竖结合转体三大类型,其中以水平转体桥梁居多。目前常规水平转体系统为中心球铰支承、钢绞线牵引的结构形式[2]。国内外许多学者通过理论计算、工程实践等方法对此结构形式的转体技术开展了深入研究,取得了丰富的研究成果,但目前尚未有学者对转速开展过相关研究。

随着桥梁转体技术的发展,马行川[3]创新提出了齿轮齿轨驱动桥梁水平转体新技术,经工程实践证明,该新型转体系统具有转体稳定性好、自动化程度高等优点。目前该转体桥新技术仅在常青路(青年路~三环线)工程主线高架跨铁路主桥获得成功应用,因此,仍需对此新型转体系统及转体施工技术开展进一步研究。

跨襄阳北编组站大桥设计采用齿轮齿轨转体系统进行桥梁转体[4],转体重量大(转体重量达3.2万t),转体结构新颖(采用6个驱动承力撑脚提供水平驱动牵引力和竖向辅助支撑),本文以此大桥为依托,建立1∶10转体试验模型,研究转速对桥梁转体结构的受力及稳定性影响,为实桥转体施工时转速控制提供科学依据。

2 工程概况

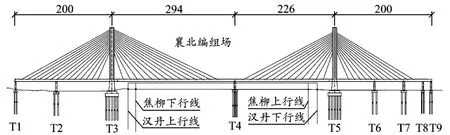

跨襄阳北编组站大桥为(200+294)m+(226+200)m双独塔双索面混合梁斜拉桥,跨越铁路站场部分总长度为520 m,站场东西侧边跨各长200 m,总长920 m,如图1所示。跨襄阳北编组站大桥中跨跨越32个股道,其中,T3~T4段主梁跨越20个股道,T4~T5段主梁跨越12个股道,为国内跨越股道最多的桥梁。

图1 跨襄阳北编组站大桥结构布置(单位:m)

为降低桥梁施工对铁路线的影响,主桥采用先转体后悬拼的施工工艺跨越股道。T3#和T5#主塔转体部分梁长分别为122.75 m和120.75 m。先于铁路东、西两侧平行于铁路方向拼装及现浇122.75 m(120.75 m)长主梁并施工上塔柱73 m高,然后进行转体施工,T3#、T5#塔转体角度分别为顺时针旋转77°和84°,T3#主塔的转体重量为 3.06 万 t,T5#主塔的转体重量为3.2万t。

3 转体系统设计

本桥采用齿轮齿轨式新型转体系统,该转体系统为球铰与多个驱动承力撑脚组成的多点支承体系。转体系统由驱动承力撑脚通过齿轮与滑道齿轨啮合提供牵引动力,通过滚轮小车与滑道上滚动接触提供竖向支撑力[5]。其中,中心球铰设计承载2.8万t,其余荷载由6个驱动承力撑脚承担。转体系统由上下转盘、球铰、6个常规撑脚、齿轨式滑道、6个驱动承力撑脚组成。

3.1 下转盘

跨襄阳北编组站大桥T3#、T5#主塔下转盘设计尺寸为44 m×29 m×5 m,共分两次进行浇筑,第一次浇筑3.3 m,第二次浇筑1.7 m。下转盘第一次浇筑共设置纵横双向预应力,设计混凝土标号为C55,在第一次浇筑完成后安装下球铰定位骨架,其主要由角钢焊接而成。下转盘上设置转动系统的下球铰、滑道,转体完成后,与上转盘共同形成桥梁基础。

3.2 球铰

球铰装置由上球铰、下球铰、销轴组成,钢球铰设计荷载2.8万t,直径φ5.2 m,分上下两片,均由钢制球面板组成;下球铰为凹面,嵌固于下转盘表面,上球铰为凸面,就位于上转盘底部。定位中心转轴直径为φ290 mm,长度为1 140 mm,上下球铰面板均为5 cm厚的钢板压制而成的球面,在球铰背部设置肋条,防止在加工、运输过程中变形,并方便球铰的定位、加强以及与周围混凝土的连接。

3.3 上转盘

上转盘设计尺寸为24 m×24 m×2.3 m,上转盘沿高度方向分为两部分:下部分高度为1 m,平面形状为圆形,直径为φ22.7 m,该部分与球铰、撑脚相连接;上部分高度为1.3 m,平面形状为矩形,其与下塔柱相连接。上转盘下部需提前预埋钢板,以便于后期安装驱动承力撑脚[6]。

3.4 常规撑脚

上转盘底部设有6个撑脚(保险腿)[7],每个撑脚为双圆柱形,撑脚与滑道之间留2 cm高差。撑脚由2个φ1 000×32 mm的钢管组成,在下转盘施工完成后即可安装撑脚,撑脚由定制厂家制作完成后整体运送至现场,在上转盘浇筑混凝土前先在撑脚钢管内灌注C55微膨胀混凝土。6个常规撑脚与6个驱动承力撑脚均匀间隔布置,转体前抽掉垫板并在滑道面内铺设3 mm不锈钢板及6 mm厚的聚四氟乙烯板[8]。

3.5 驱动承力撑脚

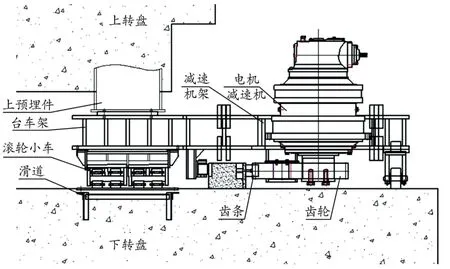

上转盘底部设6个驱动承力撑脚[9],撑脚的结构如图2所示。每个撑脚按承载能力1 000 t设计。

图2 驱动承力撑脚结构

驱动承力撑脚由台车架、减速机架、加载组件、电机、减速机、滚轮小车、齿轮等部分组成[10],如图3所示。转体前,通过千斤顶控制每个承力支腿的反力在1 000 t。转体时启动变频电机及减速机,带动齿轮沿齿条滚动,进而实现驱动承力撑脚及梁体沿轨道转动。

驱动承力支腿由统一的控制系统进行控制,实现电机转速及转体过程中的同步制动。

每个驱动承力撑脚布置4台滚轮小车,每台滚轮小车由2排滚轮和支架组成,通过滚轮小车与滑道滚动接触传递竖向荷载[11]。每台滚轮小车下方有20个轮子,轮子在制作时需提前设置弧度,保证其可以沿滑道滚动[12]。

4 转体模型试验

4.1 转体模型概述

在桥址处按照1∶10比例建立缩尺模型。主梁设计为550 cm+717.5 cm,采用塔梁固结体系;模型下塔柱采用混凝土浇筑;上塔柱采用等效的钢结构箱梁截面形式;模型塔间下横梁采用混凝土浇筑;塔间中横梁采用等效的钢结构箱梁截面形式,转体模型现场如图3所示。

图3 转体模型现场

4.2 试验方案

目前,国内对桥梁水平转体的转速尚未形成统一标准,一般规定转体角速度不宜大于(0.01~0.02)rad/min或桥体悬臂线速度不宜大于0.5°/min。本试验考虑了4种转速工况,分别是0.02 rad/min、0.03 rad/min、0.04 rad/min和0.06 rad/min四种工况。此外,转动系统转动时包含加速-匀速-减速三个过程,转体加速度会影响整体结构的动力响应,本次试验对转体加速度进行研究。

4.3 测点布置

在转体模型关键结构部位:主梁、上下转台、驱动承力支腿上分别布设测点,测试模型转体过程中结构的受力和变形情况,并监测减速机扭矩值以计算驱动牵引力。

4.3.1 主梁应变测点

在主梁上共布设4个应变测点,左右对称布置,每个测点埋设1个弦式应变计用以测试主梁应变。4个测点均布设在主梁高度方向中心位置。

4.3.2 上、下转台应变测点

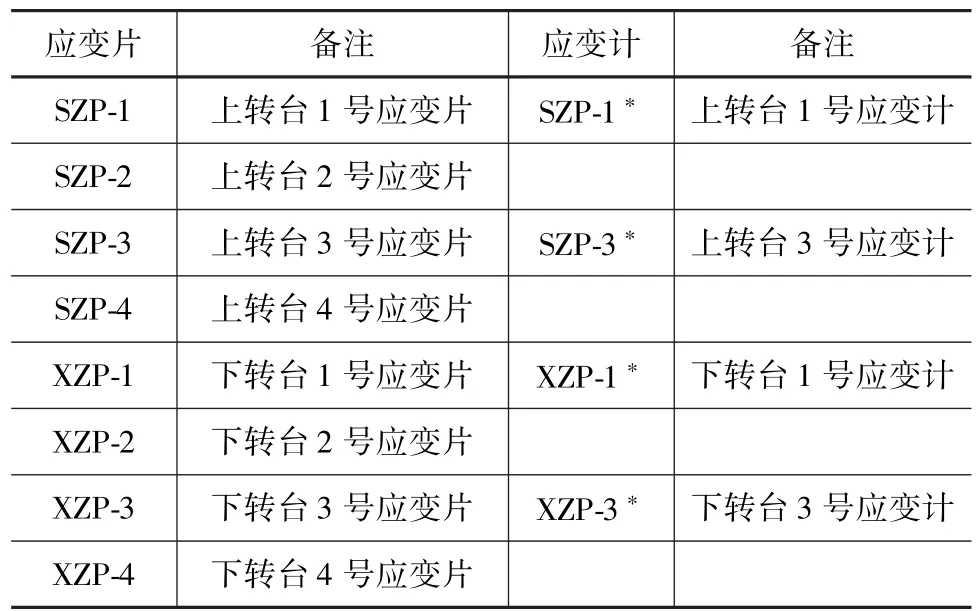

在上下转台上各均匀布置4个电阻应变片,2个弦式应变计,具体数量见表1。

表1 上、下转台应变测点汇总表

4.3.3 支腿应变测点

在每个驱动承力支腿沿高度方向的中心位置均布置3个应变测点。

4.3.4 主梁倾斜测点

主梁上布置4个倾角位移传感器来测量转体时主梁的倾角变化,测点对称布置在桥梁中心线两侧。

5 试验结果分析

5.1 主梁应力分析

主梁应力测量分为加速转动和匀速转动两个阶段,加速阶段分别设定转动小车以20 s、40 s、60 s加速至 0.02 rad/min、0.03 rad/min、0.04 rad/min、0.06 rad/min。现场试验结果表明,加速过程中应变变化极小,即使20 s加速到0.08 rad/min,整个加速过程主梁应变仅为1.0 με,因此,加速度小于0.24 rad/min2条件下,加速过程对主梁影响较小。

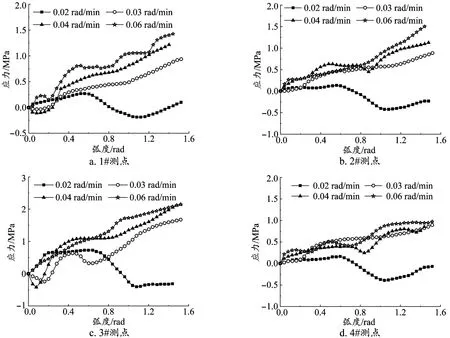

匀速转动下不同转速时主梁应力变化率随转动弧度的变化曲线,如图4所示。

图4 主梁应力随转动弧度的变化曲线

从图4可知,同一转速下主梁各处应力变化数值和趋势类似,说明在匀速转动过程中,桥塔附近主梁受力一致;主梁在转动转速为0.02 rad/min时,主梁1~4#测点处应力变化均明显低于转速为0.03 rad/min、0.04 rad/min 和 0.06 rad/min,且转速越高,应力变化越明显。

5.2 转台应力分析

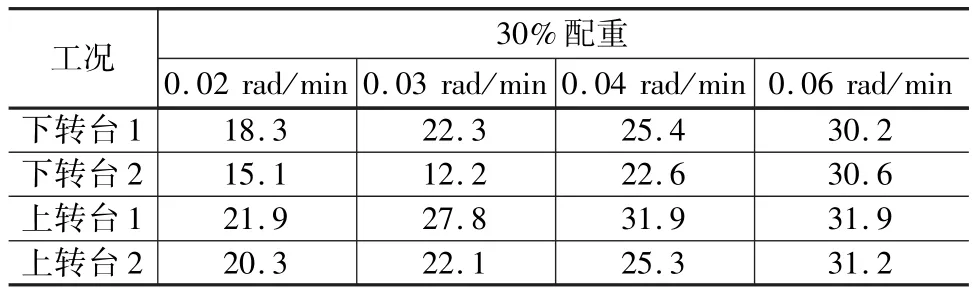

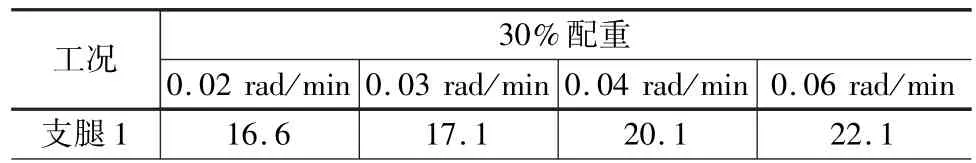

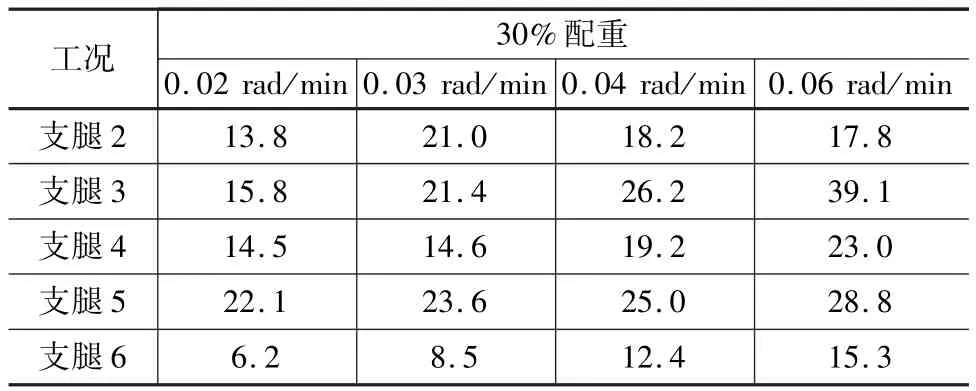

不同转速条件下上、下转台应力变化极差如表2所示。

表2 转台应力变化极差 %

由表2可知,转速为0.02~0.06 rad/min时,应力极差分别为20.3%、22.1%、25.3%和31.2%。可以判定,随转动速度增加,转台处应力变化率极差增大,转动稳定性降低。

5.3 驱动承力支腿应力分析

不同转速工况下,模型转动稳定性会发生改变,从而导致支腿应力发生变化,本节通过压应力变化率反映支腿应力变化,压应力变化率为支腿转动过程中应力变化值与加压过程应力值的比值,变化率为正即压力增大,反之压力减小。支腿压应力变化率极差如表3所示。

表3 支腿应力变化率极差 %

续表3

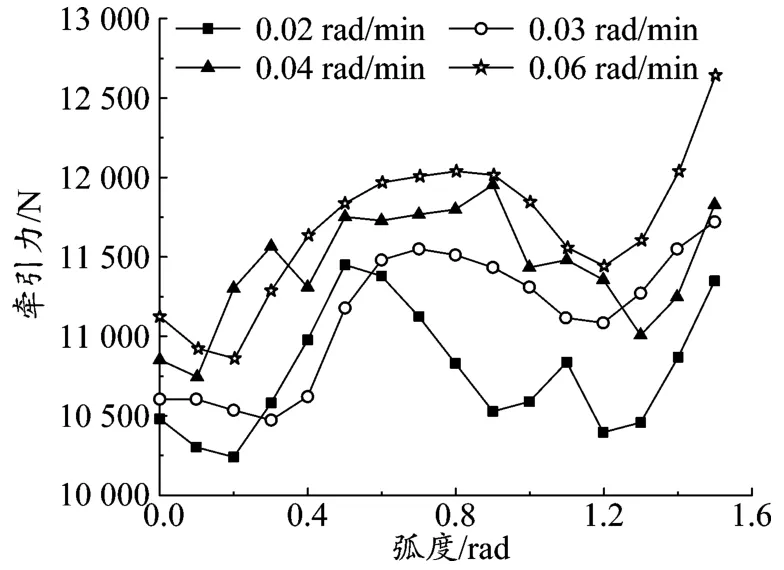

5.4 驱动牵引力分析

不同转速时,桥梁在转动过程中支腿受力、转动稳定性会发生改变,因此转动所需牵引力及转动过程中牵引力变化波动情况也会发生变化。在转体试验过程中,每5 min监测一次减速机扭矩值,将该扭矩值进行公式换算得到转动所需牵引力,得出不同转速工况下驱动牵引力的变化曲线如图5所示。

图5 驱动牵引力随转动弧度变化曲线

由图5可知,不同转速下,牵引力波动幅度分别为1.21 kN(0.02 rad/min)、1.24 kN(0.03 rad/min)、1.49 kN(0.04 rad/min)、1.78 kN(0.06 rad/min),0.02~0.04 rad/min转速下,牵引力变化幅度相差不大,0.06 rad/min转速下,变化幅度远大于其他转速。0.02~0.06 rad/min平均牵引力分别为10.77 kN、11.13 kN、11.47 kN、11.68 kN。因此,牵引力随着转速增加而增加,当转速达到0.06 rad/min,牵引力变化幅度最大,转动稳定性最差。

5.5 主梁倾角变化分析

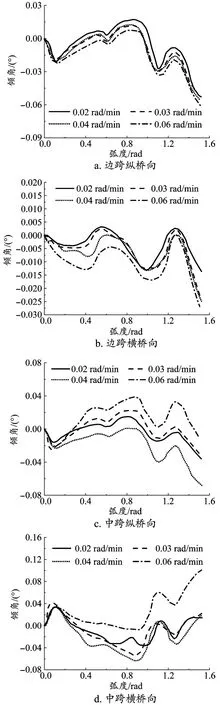

本试验于桥梁两悬臂端中部布置两个双向倾角传感器,在转体试验过程中,传感器平均每5 s自动采集一次。图6为不同转速时主梁倾角变化曲线。

图6 主梁倾角随转动弧度变化曲线

从图6可知,倾角变化幅度均随转速的增加而增加,且变化趋势保持一致。就整体而言,转体整个过程倾角变化值均在0.1°以内,数值较小,转动平稳,可见转速的增大对桥梁转动的稳定性有一定影响,但仍然可以保证转动平稳。

6 结论

为分析转速对水平转体桥梁结构受力及稳定性的影响,开展了1∶10转体模型试验,分析了主梁应力、转台应力、驱动承力支腿应力、驱动牵引力及主梁倾角随转速的变化规律,得到以下结论:

(1)转体系统加速启动阶段,主梁应力随转动加速度的变化很小,可忽略不计。

(2)以不同转速进行匀速转动时,主梁、转台、支腿应力变化率、驱动牵引力和主梁倾角变化幅度随转速的增大而增大,桥梁稳定性随转速的增大而降低。上部结构配重增大会降低转动稳定性。

(3)综上所述,随着转速的增大,转体时桥梁的整体受力趋于不利,且应力变化幅度增大,稳定性降低。因此,实桥转体时建议转速控制在0.02~0.04 rad/min。