基于视觉引导的接触网支柱组立装备系统研究

2022-04-20焦国栋

焦国栋

(中铁建电气化局集团第三工程有限公司 河北高碑店 074000)

1 背景

高速铁路接触网作为高速铁路系统的“血管”,源源不断地将电能通过列车的受电弓输送给高速铁路动力车组,使其高速运行。在铁路修程修制改革的背景下,作为四电工程智能化施工的重要组成部分,目前国内接触网自动化施工装备智能化设备仍是一片空白,支柱组立、腕臂安装等关键工序还是通过人工或者传统简易工程机械完成,存在施工效率低下、施工安全、质量无法保证等问题,已无法满足“强基达标、提质增效”的高铁新需求[1]。十三五期间全球科技创新进入空前密集活跃期,通过BIM、GIS、数字孪生、施工机器人、预制拼装化、物联网、人工智能、大数据、5G通信等技术与先进的工业制造技术相融合,进行工程仿真设计、工厂加工、精密测控、自动化安装、动态监测和信息化管理等应用,正在为高铁接触网施工各领域的智能化发展点燃新引擎[2-3]。同时中国制造2025、交通强国、《中长期铁路网规划》等若干重大战略的提出,十三五期间与铁路智能建造密切相关的一系列关键技术发展迅猛[4-6],国铁集团印发《智能高速铁路体系架构1.0》大力推行铁路智能建造,接触网智能建造是其重要组成部分,构建“智能、绿色、创新、融合”的接触网智能建造技术体系势在必行。近年来开通运营的京张高铁、在建的新福厦高铁,是我国智能铁路最新成果的集成化应用,从此开启了世界智能铁路的先河,为初步形成智能铁路应用格局奠定了基础[7]。高速铁路接触网施工系列智能装备的研发与应用成为转变企业发展动力,实现从主要依靠资源和低成本劳动成本动力等要素投入转向创新驱动,提升企业的竞争能力的转变。

接触网支柱组立装备作为高速铁路接触网施工系列智能装备重要组成部分,其设计应以标准化、通用化、自动化为目标,能够适应高铁接触网的现场施工作业环境,能够充分发挥其快速、精确对位的优势,最大程度减小施工人员作业内容和作业强度,并能够代替现有吊车吊装H型钢柱、施工人员手动对位的施工作业流程,同时应具备操作安全简单、调试方便及较好的可维护性[8-10]。最后,能够实时采集安装过程中的相关数据并存储记录,从而与用户BIM管理系统进行系统数据对接。该装备于2020年7月成功投入到京雄城际铁路施工中,证明了具有良好的经济效益和社会效益。

2 总体架构及工作原理

2.1 总体架构

接触网支柱组立装备(见图1)主要由基础平台、机械臂、立杆机械手、电控系统、液压系统、管路系统等部分组成。该装备可以实现接触网H型支柱半自动安装功能,其中在安装环节运用自动方式,在抓取至放置阶段采用半自动方式。使用该设备进行施工,降低了对工人专业水平要求,可以高效优质安全完成施工任务。在支柱组立过程中,该设备同时对相应的接触网基础、支柱组立的扭面斜率等数据进行记录并存储,实现信息化管理等工程化应用和工程建设质量的全生命周期闭环管理,实现高速铁路工程施工、建设全过程的精细化、智能化、集成化管理,推进接触网建造的全生命周期管理。

图1 支柱组立装备总体架构

2.2 工作原理

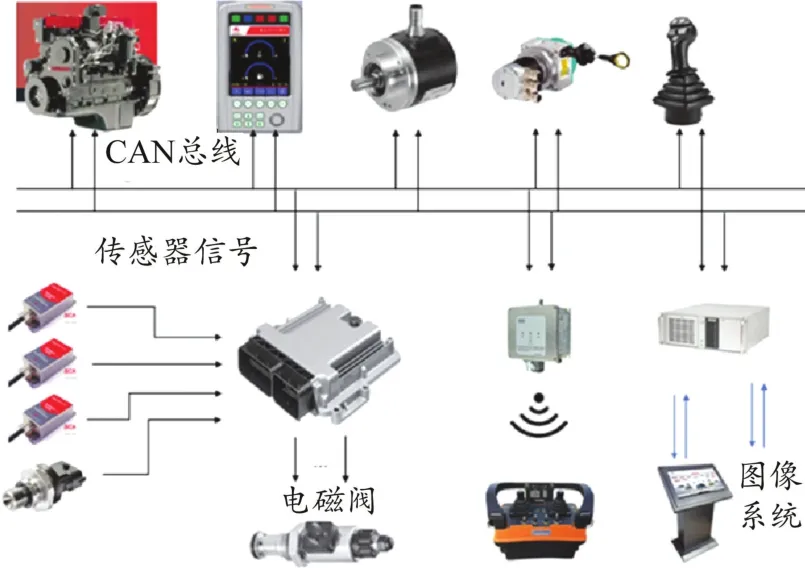

该装备的核心部件是支柱组立机械臂,包括机械臂控制器、各关节比例阀(包括底盘回转比例阀、大臂比例阀、小臂比例阀、伸缩比例阀、抓手上下移动比例阀、抓手上下俯仰比例阀、抓手左右俯仰比例阀、抓手旋转比例阀)以及各关节油压传感器(泵压力传感器、回转压力传感器、大臂压力传感器、小臂压力传感器、伸缩压力传感器、抓手上下压力传感器、抓手俯仰压力传感器1、抓手俯仰压力传感器2、抓手旋转压力传感器)、遥控器(包含接收机)和上位工控机。机械臂控制器使用力士乐RC28-14控制器作为工作机构的主控制器(见图2)。通讯方式采用CANopen总线通讯方式。控制器RC28-14获取操作手柄和面板控制开关的控制指令,通过传感器实时获取工作机构位置信息,控制夹爪和油缸动作。

图2 支柱组立机械臂液压系统控制

该装备系统控制主要包含机械臂运转的两种控制方式:手动控制和自动控制。其中手动控制又包含两种模式:坐标控制模式和单关节控制模式。坐标控制模式主要实现机械臂的多关节联动,保证其在三维坐标中精准运动;单关节控制主要实现机械臂各个关节的独立运动,能够保证机械臂在可达范围内任意运动。自动控制主要根据实时反馈的视觉信息进行自主运动,使其到达误差范围内[11]。其工作流程见图3。

图3 支柱组立装备工作流程

(1)自动安装模式

该工作装置的主要目的是通过工作机构把接触网支柱从指定位置转移到另一个指定位置。在整个过程中,通过图像识别技术进行目标定位。事先约定,设置固定底座中位为定位坐标系的相对0位即(0,0,0)。设定立杆底座中心为运动坐标点。并提供所有螺丝孔及螺杆柱的坐标位置。图4示意了固定底座、支柱及吊装设备的工况位置。

图4 自动对孔模式

对于自动安装模式采取以下设计思路:当设备接收到自动立杆指令后,整机进行竖杆操作,并通过倾角传感器保证支柱竖直。然后回转机构以一定的旋转速度从起始角度进行缓慢旋转,当支柱XY平面的距离到固定座(0,0)距离由大变小,再从小变大时,保证两者之间的距离最小。这时候机械臂底座,支柱,固定底座为一条直线,在这种情况下操作大臂和机械手靠近固定底座。两者距离为:。当L=0时,到达设定坐标,并调整机械手姿态,从而调整法兰转向,保证法兰对孔需求。

(2)手动安装模式

当图像定位失效以后,为了进一步作业,可以通过工作机构安装的传感器进行引导定位。本装置在每个工作机构都安装了测量传感器。在底盘安装了双轴倾角传感器,在回转马达安装回转角度编码器,在大臂,斗杆,挖斗安装了倾角传感器。通过每个机构的尺寸,本装置可以建立自身的坐标系统。如回转马达编码器数值a1,底盘倾角a2,大臂倾角a3,前后俯仰倾角a4,可以计算出夹爪的相对空间位置。如图5所示,当工作机构需要进行X方向移动时,本装置可根据当前传感器知道回转体距离夹爪的相对位置,计算出Y方向和Z方向的距离数值。从而通过回转角度的编码的改变计算出斗杆和大臂的变化量,保证Y轴和Z轴方向的不变。

图5 手动对孔模式

3 视觉引导系统

视觉引导系统是支柱组立装备的眼睛,在工作过程中引导作业车找到合适的安装工位进行安装。视觉引导系统采用双工业相机作为引导工具[12-13],配合支柱组立装备完成支柱的精准对位,同时视觉引导系统具有测量功能,可对预安装的底座进行测量分析,检查底座的施工状态。其主要功能包含:

(1)引导机械手运动到支柱抓取位置;

(2)标定支柱与安装基础之间相对位置;

(3)引导机械完成支柱装配。

双相机安装在机械手法兰盘处(见图6),该位置一方面在抓取支柱过程中要保证双相机能够看到支柱指定位置粘贴的靶标点,另一方面要保证在将抓取的支柱精确安置到预埋螺栓过程中能看到地面引导板,并能完成预埋螺栓及支柱法兰孔的位置标定。

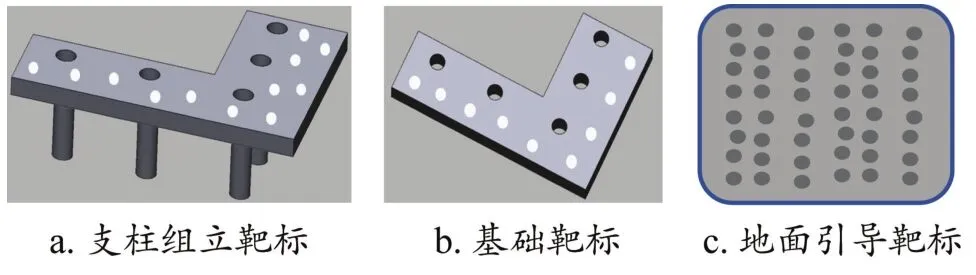

视觉引导靶标(见图7)分为支柱组立靶标、基础靶标和地面靶标三部分,支柱组立靶标粘贴在立杆底部法兰上,基础靶标放置在机场螺柱上,在标定过程放置立杆靶标和基础靶标,标定结束后取走,装配作业过程中使用地面靶标引导。

图7 主要靶标结构形式

视觉引导系统采用摄影测量技术,布放机械手法兰盘处的相机通过测量粘贴在工装或标志板的三维坐标,得到机械手和地面目标的三维坐标。视觉引导机械臂将接触网支柱转运到接触网基础之上进行对位安装。

4 接触网支柱组立装备关键技术

4.1 基于多传感器的精准定位技术

一般情况下,铁路以及城市轨交施工环境恶劣,外部条件往往并不理想。当处于峡谷、隧道、立交桥、多路径误差或卫星覆盖范围较差的地区时,北斗信号会丢失或减弱。本装置采用多传感器融合技术,根据北斗以及感知传感器实时采集数据,实现对施工场景下杆基础的精准定位,根据BIM系统相关数据从而实现支柱组立的机械化与智能化安装;同时将该数据实时反馈给信息化系统可视化平台,从而实现对支柱组立施工的实时统计、效率分析以及施工效果展示。

4.2 野外环境下基于视觉引导的高精度自主对位技术

接触网施工作业环境为野外环境、昼夜施工、光照条件变化巨大。为实现智能化作业,采用视觉定位是最为可行的技术。然而受光照影响巨大,研究不同光照条件的基于视觉引导的工程机械精确控制是必须研究的内容。结合户外使用条件,根据户外光照条件自动调整曝光频率、闪光灯频率等参数,为支柱组立装备实时提供精准的施工相对位置信息,从而实现支柱组立的全自动精确对位。

4.3 重载工程机械臂多自由度精确控制

不同于传统的多轴机器人,H型钢柱体积大,重量重,作业范围大,作业设备重量受限,传统多轴机器人无法满足要求,需采用工程机械臂实现安装。该机械臂采用伸缩臂以及多关节液压驱动,存在关节结合处装配精度差,关节本身刚性低等特点,因此末端位置无法通过传统的DH矩阵法计算得到。该装备控制系统(见图8)通过建立特定指向坐标系,结合支柱组立的施工工艺流程以及工程机械臂的运动固定轨迹,对末端的有效轨迹进行分段规划,进而把分段轨迹分解到各个关节,实现多个关节的协同组合运动,从而保证末端的运动精度在误差允许范围内,实现执行机构的精准控制。

图8 支柱组立装备智能控制系统应用框架

4.4 基于智能测量底座的支柱斜率精准调整

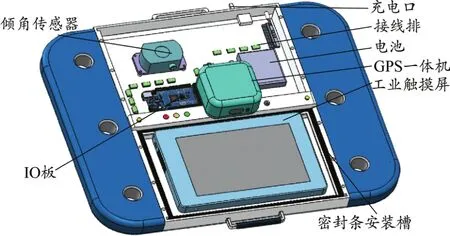

由于桩基础和立柱需要在一定的倾斜角度范围内,且桩基础螺柱安装比较粗略,需要不断调平,因此桩基础GPS数值信息采集不能保证在桩基础正中心位置,存在一定差异。为了提高测量精度、缩短作业时间、减小人员工作强度、提高施工质量、保障施工的安全性,智能测量底座(见图9)中心安装了GPS信息采集仪,保证了GPS数值信息的实时性和精准性;在其内部安装高精度倾角传感器,实时采集平行于铁轨侧(X)和垂直于铁轨侧(Y)倾角信息,可依据实测值调整打底螺母至设计倾角斜率范围内,保证了支柱组立后支柱斜率的准确性和安全性。

图9 智能测量底座装置

5 结束语

支柱组立智能装备应用重型装备研制的机械设计、集成设计、控制技术等关键技术,能有效降低施工人员的体力劳动强度,提高施工效率与质量,提升高速铁路接触网支柱组立的可靠性以及智能化程度。该装备通过重载机械臂高精度控制、机器视觉自动引导、空间多维路径规划等新技术实现支柱组立自动化操作。通过智能底座实现对支柱地脚螺栓状态检测,导入支柱基础位置信息和行车北斗信息,通过停车引导屏准确给出停车位置,实现精准作业,安装偏差仅为3 mm,与传统施工方法相比,每组立1根接触网支柱人员减少1/3,综合成本降低60%,而且安全操作性能大大优于传统方法。该装备的工程应用,填补该领域施工应用的空白,对智能高铁建造推进具有重要意义。