基于RSM的YT15微织构刀具干式切削研究

2022-04-20李海峡赵庆军赖小林龙港陈云夏亚旗

李海峡,赵庆军,赖小林,龙港,陈云,夏亚旗,2

1森泰英格数控刀具股份有限公司;2燕山大学机械工程学院

1 引言

随着社会不断发展,环境问题越来越被关注。传统机械制造行业在带来巨大生活便利的同时,也对环境造成了较大污染。干式切削作为一种较新的工艺技术,是一种清洁加工方式,与湿式加工相比,干式切削不需要危害环境且成本高昂的各类切削液,大大缩减了各类产品的生产周期。由于干式切削在切削过程中刀具承受负荷大以及存在热源强、温度高等明显不足之处[1],因此,减小干式切削中刀具所受载荷、加快刀具散热有着非常重要的研究意义。

表面织构是一种新颖的可持续制造方法,通过改变刀具表面结构来实现环境友好型机械加工[2]。通过在刀具表面加工出具有一定规律的圆形或矩形槽,影响其摩擦、黏附性以及湿润性等性能,并可减少刀具和切屑的接触面积,从而达到加快散热和减小切削力的目的。陶亮等[3]通过对比分析有无微织构的合金刀具切削钛合金材料发现,带有微织构的刀具在切削力、切削温度及磨损方面均有所改善;杨树财等[4]在球头铣刀上添加微织构组织来铣削钛合金,根据微织构刀具磨损得出微织构可极大减小表面摩擦和降低磨损。不同微织构在散热及降低切削力方面的作用和程度也不同,D.Arulkirubakaran等[5]分别建立了平行和垂直于切屑流动方向的沟槽型微织构模型,通过对比切削力及温度等因素,得出织构方向垂直于切屑流动的刀具可以更好改善切削性能的结论;陈碧冲等[6]通过正交试验验证了微织构的形状、深度及间距等对改善刀具切削性能的不同影响。

利用Deform-3D软件仿真分析YT15微织构刀具高速干式切削45钢的过程,将微织构间距、宽度、与切削刃所成角度及深度作为影响因素,基于曲面响应法进行显著性试验,分析上述因素对切削过程中刀片最高温度、承受载荷及刀片磨损的影响程度,并对微织构结构进行优化,以获得更低的切削温度及切削力。

2 建立有限元仿真模型

YT15是一种钨钴钛类硬质合金,具有高耐磨性和高硬度,是常用的刀具材料。试验选用YT15材质的CC..1204008刀片(见图1)。

为探究前刀面上有不同规模微织构的刀具在切削45钢过程中的不同切削性能,进而优化织构参数,提升刀具性能,需要选出影响刀具切削性能的织构因素。由文献[7]和文献[8]可知,矩形织构的宽度、织构间距、与切削刃所成角度以及织构深度均对刀具切削性能有影响。为方便标记,用w表示织构宽度,用g表示织构间距,用a表示角度,用d表示织构深度(见图2)。

图1 试验用刀片 图2 织构因素构成

综合考虑四种因素对织构的影响,利用Design-expert软件设计出四因素三水平的试验表(见表1)。

表1 四因素三水平表

表2为选定因素水平之后得到的29组不同因素织构刀具。

织构参数设计完后,利用UG软件建立对应的刀具三维模型,因数量过多,本文仅选择如图3所示的四个代表性模型进行分析。

表2 四因素三水平RSM试验设计表

图3 不同因素织构刀具

在实际生产中,硬质合金粗车45钢应用广泛,且车削45钢具有代表意义,因此选择YT15材质的CC系列刀片,工件材料选择45钢。为达到指导实际生产的目的,以实际生产所用切削用量作为仿真参数进行仿真,切削方案见表3。

表3 切削用量

3 仿真结果与分析

3.1 切削力

切削力是衡量切削过程难易程度的指标之一,也是评价刀具切削性能的重要参数。一般来说,切削过程中切削力越小,刀具磨损越小,刀具寿命越长。由图4可知,无织构刀具(0号试验组)平均主削力为3400N,其他试验组的切削力多有所下降,下降幅度在2%~20%不等,试验结果与众多参考文献描述一致[9]。原因是刀-屑接触区域环境恶劣,工件切屑会堵塞微坑织构,且接触区域温度较高,45钢的线膨胀系数高于硬质合金,因此,堵塞微坑的切屑会凸于YT15刀具表面,产生一定的减摩作用。

图4 不同试验组切削力变化

3.2 切削温度

切削温度是反映切削过程中切削难易程度的另一个指标,也是干式切削中需要着重改进之处。切削温度反映刀具与工件、切屑与刀具前刀面的摩擦力大小,其剧烈变化会加剧刀具的磨损及破损进程,降低被加工工件的表面质量,并且刀具使用寿命与前刀面或后刀面上的最大切削温度也有密切联系[10]。湿式切削中,切削液可以降低切削温度,在前刀面添加织构也可以有效降低切削温度。如图5b所示,无织构刀具切削过程中,温度集中在刀尖一块区域,在持续高温作用下会造成表面渗碳,即高温下碳及碳化钨向工件材料扩散,而工件中的铁元素则向硬质合金中的钴扩散,硬质合金的表层受到破坏变得脆而弱,容易被工件与切屑带走,进而导致刀具磨损。

图5为无织构刀具和织构刀具在切削时的温度对比,可见,织构刀具温度分布均匀,且最高温度较低。如图6所示,将刀尖最高温度作为指标,其中,1号试验组为无织构刀具,最高温度达到950℃,通过对比不同类型织构刀具在切削过程中的最高温度,可得到不同织构因素对切削温度的影响程度。

图5 无织构和织构刀具的温度对比

图6 不同织构刀具的温度统计

(1)方差分析

以刀尖最高温度作为响应值,w,g,a,d作为响应因子,通过回归拟合得到四个因子对刀尖最高温度影响的二次回归全模拟方程为

T=681.4+60.33A+5B+61.58C-63.75D+18AB+

72.5AC+120.5AD-102.75BC-20.75BD-101.5CD

+47.72A2+67.72B2-111.66C2+44.59D2

(1)

表4为通过方差分析得到的刀尖最高温度曲面响应。

表4 最高温度曲面响应结果

注:*表示显著

可知,该模型能很好地诠释试验数据的变异性。一次项、交互项对最高温度的影响极其显著,二次项对最高温度的影响也较明显。模型的复相关系数平方R2=0.9849,意味着98.49%的数据可以用该模型解释,因此,在微织构干式切削条件下模型误差较小,拟合程度好,可用来分析及预测最高温度变化,也可用此模型分析和预测上述因素对最高温度的影响。此外,织构的宽度A(P<0.05)、角度C(P<0.05)及深度D(P<0.05)对温度均具有极显著的影响,而织构间距B(P<0.05)的影响并不显著,说明织构间距对温度影响不大。同理,交互项AC、AD、BC、CD均为影响显著项。最高温度拟合模型残差分布情况见图7,各残差点的分布大都在一条直线上,表明拟合效果较好。

图7 残差分布

(2)响应曲面分析

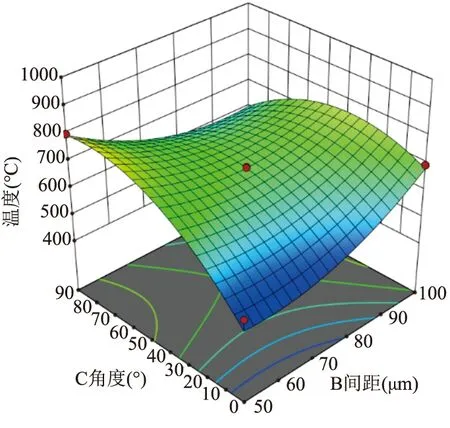

四个因素的交互影响见图8。其中,图8a为宽度和间距的交互影响图,由方差分析可知,织构间距对最终目标的影响并不显著,在间距不变的情况下,温度随着织构宽度的增大先增加再减少再增加,表明存在一个合适的间距可使刀具温度最低,由图可以看出,当宽度为60~70μm时,温度值最小;图8b为角度和宽度的交互影响图,由方差分析可知,A和C均为较显著影响因素,当宽度不变时,角度在45°两侧增大或减小均会使温度值减小,即当织构平行或垂直刃口时会使温度降低;图8c为深度和宽度的交互图,可以看出,当宽度不变时,适当增加深度也可降低刀片温度;图8d印证了图8b的结论,即平行或者垂直刃口的织构降温效果均比45°方向好;图8e为间距与深度的交互作用,可以看出,间距的影响并不明显;图8f为角度与深度的交互图,可以看到,存在一个合适的深度使温度最低,即织构深度为80~90μm时,刀尖温度最低。

(a)织构宽度与间距

(b)织构宽度与角度

(c)织构宽度与深度

(d)织构间距与角度

(e)织构深度与间距

(f)织构深度与角度

综上可以得出结论:①织构在平行及垂直于刃口时,刀具温度均有明显降低,带有一定角度的织构刀具降温效果反而不明显;②当织构宽度为60~70μm时,刀具温度可以取得最低值;③织构深度存在一中间量,使得刀片温度降到最低。

3.4 刀具磨损

刀具是车削加工过程中的重要一环,刀具磨损严重影响工件的表面质量和加工精度,使切削力增大和切削温度升高,甚至产生振动,不能继续正常切削,且频繁更换刀具会大幅降低生产效率,影响工件质量和成本,因此,明确车削刀具在不同切削条件下的磨损对实际生产加工具有指导作用[11]。

取前刀面累积磨损为指标,获得29组仿真试验中各织构刀片前刀面累计磨损量,观察不同织构因素对刀具磨损的影响。为便于在后处理中查看刀具磨损情况,使用Usui模型计算刀具磨损,可表示为

(2)

式中,W为磨损深度;依据经验值,试验校正因子a,b分别取10-10和855;p为界面压力;v为滑动速度;T为绝对界面温度。

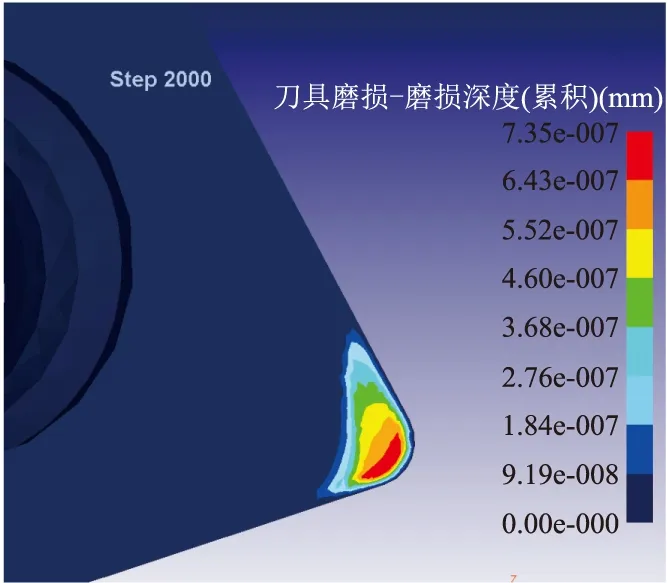

图9为有无织构刀具在2000步时累积磨损量的对比。可见,磨损区域明显扩大,且无聚集磨损现象,磨损深度下降了近50%,说明织构刀具能有效减小磨损。在仿真2000步时测量磨损量,得到各组磨损量(见图10)。

(a)无织构刀具

(b)第11组织构刀具

图10 各试验组累积磨损深度

如图10所示,无织构刀具切削完成后,刀具的累积磨损深度为7.35×10-7mm,带有微织构的刀具磨损深度均在此之下,且降低幅度在2%~50%。

(1)方差分析

以累积磨损深度为响应值,w,g,a,d为响应因子,通过回归拟合,得到四个因子对刀具磨损影响的二次回归全模拟方程为

MS=4.83-0.18A+0.72B-0.07C-1.46D

-0.08AB+0.48AC+0.06AD-0.12BC+0.31BD+0.85CD

+0.06A2-0.34B2-1.29C2+0.41D2

(3)

由表5可以看出,模型P值<0.05,说明该模型项影响显著,失拟项P值=0.019>0.05,说明失拟项不显著,证明模型拟合良好,设计科学合理,具有统计学意义。对于磨损来说,一次项中的B和D影响显著,A,C影响均不显著;交互项中仅AC,CD显著,其余均不显著。该式的校正系数为0.9587,说明在干式切削中影响磨损的因素有95.87%来自选定的四个因素。同时,由P值可得到各因素对累积磨损深度的影响程度依次为织构深度>织构间距>织构宽度>织构角度。

表5 磨损深度曲面响应结果表

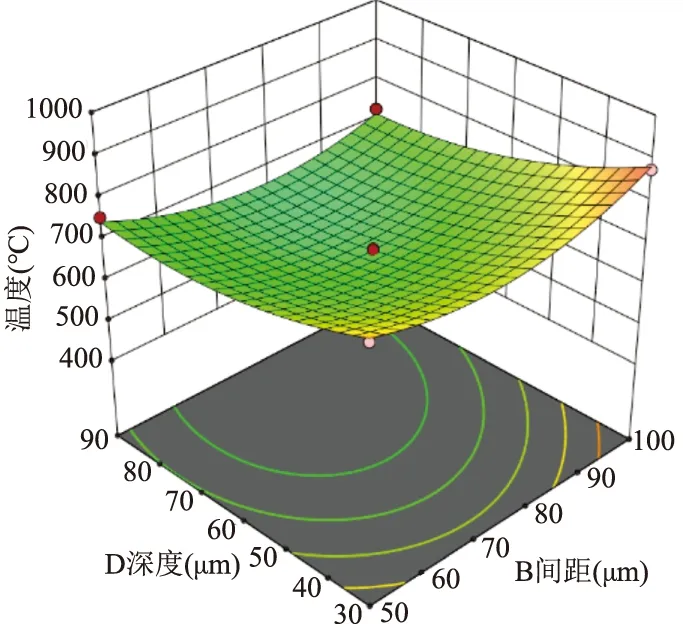

(2)响应曲面分析

如图11所示,在不同的织构因素下,采用响应曲面法对干式切削YT15刀具的累积磨损深度进行二次多元回归分析拟合,观察织构宽度、间距、角度及深度这四个因素的交互作用对累积磨损深度的影响程度及变化趋势。响应曲面在某个因素方向上的斜率越大,说明该因素对响应值的影响越显著[12]。

(a)织构宽度与间距

(b)织构宽度与角度

(c)织构宽度与深度

(d)织构间距与角度

(e)织构深度与间距

(f)织构深度与角度

由图11a可知,随着织构宽度变化,累积磨损深度无明显变化,随着织构间距增大而减小。因此,为了得到较小的磨损深度,应选择较大的织构间距。由图11b可知,随着织构角度增加,磨损深度先增加后减小,这与织构角度对刀尖最高温度的影响趋势相同;随着织构宽度增加,磨损有减小趋势,因此,为了取得较小的磨损深度,应选择0°或90°的织构。由图11c可知,累积磨损深度随织构深度的增加而减小,随织构宽度的增加而减小,这与图11a和图11b显示的趋势相同,即在不同织构深度下,织构宽度变化引起刀具磨损深度变化的趋势相同。

为获得更小的磨损深度,应采取较大宽度和较大深度的织构方案。由图11d可知,磨损深度随角度和织构间距的增加而先增加后减小,并在角度为45°及织构间距为75μm时达到最大值,织构间距可适当选择较大值,这样可以带来较小的磨损。图11e为织构深度与间距的交互图,在角度不变时,随着织构深度的增加,磨损深度有减小的趋势,这与图11c得到的结论一致。

综上可知,选择较大的间距及平行或垂直于刃口的织构角度可以降低磨损深度,较大的织构间距也会获得较小的磨损深度。

综合对比29组试验可以发现,当各织构因素分别为宽度60μm,间距50μm,角度0°及深度60μm时,YT15刀具在干式切削中会获得较好的切削性能。此时得到刀具最高温度为508℃,切削力为2621N,2000步时刀具累积磨损深度为2.21×10-7mm,三个指标相对于无织构刀具均有较大降低,且综合来看优于其它织构组。

4 结语

(1)采用适当的织构参数改变了刀具表面单位性质,在切削过程中减小了刀具与工件的接触面积,使得刀具切削力、切削温度及磨损降低;

(2)利用仿真模型的响应曲面图直观地分析了织构参数对干式切削的交互影响规律;

(3)通过二次回归响应曲面模型得到的最优织构参数组合为宽度60μm,间距50μm,角度0°及深度60μm,此时刀具的最高温度为508℃,切削力为2621N,2000步时刀具累积磨损深度为2.21×10-7mm。