TC4钛合金铣削轴向力及铣削温度分析与预测

2022-04-20赵仲林安立宝张好强闫雪峰郭毅

赵仲林,安立宝,张好强,闫雪峰,郭毅

华北理工大学机械工程学院

1 引言

TC4钛合金材料因具有耐高温、耐腐蚀和比强度高等性能优势[1],逐渐取代了传统金属材料,并被广泛应用于石油化工、汽车和航空航天等领域。就加工性能而言,TC4钛合金化学活性高、导热系数小、弹性模量低,导致切削加工中产生的切削力大、切削温度高,严重影响加工表面质量和切削加工效率,因此选择合适的切削参数和刀具几何参数尤为重要。

随着计算机辅助设计技术的发展,越来越多的学者运用有限元软件对切削加工过程进行仿真。廖湘辉等[2]基于AdvantEdge有限元软件,研究了铣削深度、铣削宽度和主轴转速对切削力及温度的影响,并通过实验对模型可靠性进行检验。Mohruni A.S.等[3]采用DEFORM-3D点追踪的方式对TC4薄壁零件加工过程进行仿真,分析了切削参数对薄壁零件加工过程稳定性的影响。张卫华等[4]基于ABAQUS软件建立高速铣削TC4的模型,分析得出,在粗加工过程中适当增大轴向切深可以提高TC4铣削加工效率。宋新华等[5]通过DEFORM软件对Ti6Al4V钛合金切削过程进行数值模拟,研究了不同切削速度、切削深度和进给量对切削力和切削温度的影响。Bajpai V.等[6]基于ABAQUS软件与铣削试验,对铣削过程中的铣削力和切屑形态进行了研究,得出进给和垂直于进给方向的铣削力预测误差在1%~34%范围内,测量的切屑形态与模拟数据显示出良好的一致性,验证了Ti6Al4V钛合金高速立铣模型的准确性。

为了提高TC4钛合金铣削加工质量和生产效率,基于有限元方法对TC4钛合金进行铣削仿真分析,研究切削参数和刀具几何参数对轴向铣削力Fz和铣削温度T的影响规律,并得出一组使得Fz最小、T最低和Q最大的最优参数组合,通过铣削力实验验证仿真模型的正确性。利用卷积神经网络、随机森林、逻辑回归算法对Fz和T进行预测,得到准确率较高的预测模型。

2 铣削TC4三维仿真过程

2.1 几何建模与网格划分

利用三维建模软件SolidWorks创建直径为10mm的四刃YG8立铣刀模型,其刀具几何参数为圆周刃前角γ0=10°,后角α0=12°,刀尖圆弧半径为0.08mm,螺旋角为40°。工件为TC4钛合金,尺寸60mm×20mm×20mm。

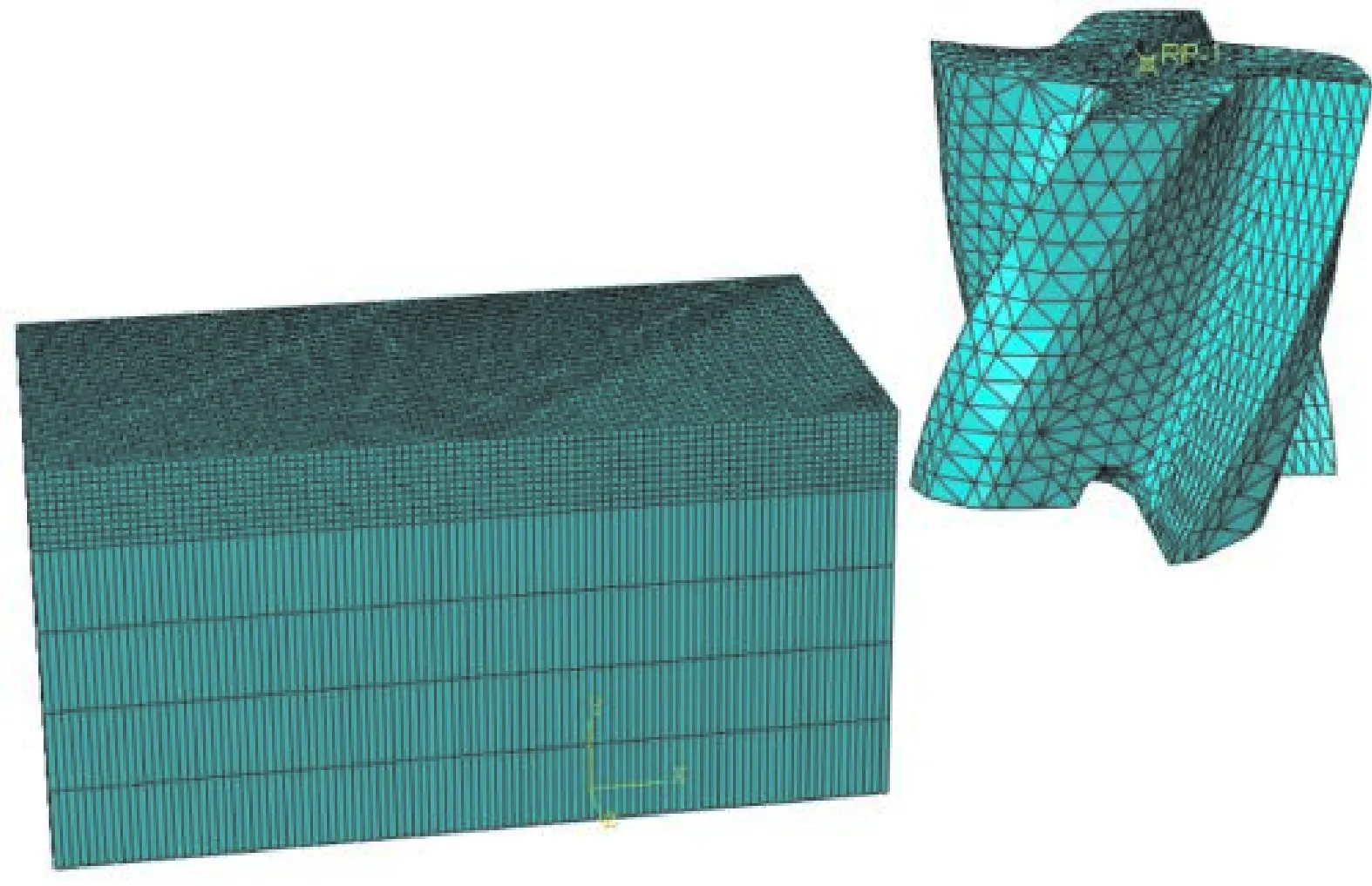

YG8网格属性为四面体单元,单元类型为C3D4T,网格全局尺寸为2mm,将刀具圆周刃和底刃局部的网格尺寸细化为0.3mm;TC4网格属性为六面体单元,其单元类型为C3D8RT,采用减缩积分进行沙漏控制。网格全局尺寸为2mm,被切削层局部尺寸设置为0.2mm。考虑到铣削过程中温度和铣削力的变化采用温度位移耦合,划分网格后的三维铣削模型见图1。

图1 三维铣削模型

2.2 材料本构模型

TC4铣削的仿真过程会产生高温、高应变和高压相耦合的弹塑性变形,是一个比较复杂的非线性过程,因此采用Johnson-Cook本构模型,该模型定义为

(1)

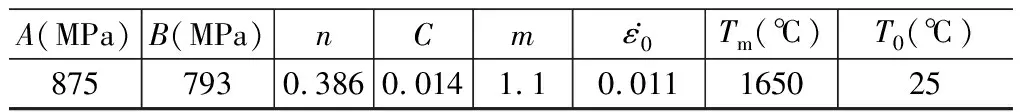

Johnson-Cook模型中的材料参数[7]见表1。

表1 J-C本构参数

2.3 切屑分离准则

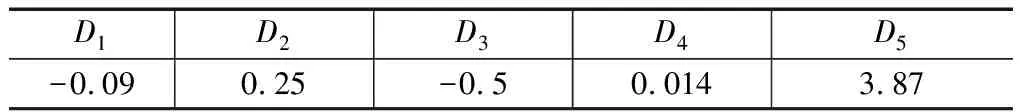

选择Johnson-Cook切屑失效准则作为切屑分离准则,D1~D5为TC4材料的失效参数[8](见表2)。

表2 J-C失效参数

2.4 相互作用与加载

在铣削模型中将刀具设置为刚体,并选择刀具上的中心点(作为参考点)与刀具表面耦合,刀具和工件的接触类型选为面面接触,将刀具与切屑的法向接触属性定义为“硬接触”,其切向摩擦系数取值为0.287[9]。

在载荷模块中,定义工件的侧面和底面为完全固定,限制工件的6个自由度,并给铣刀参考点设置一个沿水平方向的进给速度和垂直于工件方向的角速度,仿真结果在后处理模块中查看。

3 有限元模拟结果及分析

3.1 铣削温度场分析

三维铣削模型选取的工艺参数为vc=80m/min,fz=0.15mm/z,ap=1.5mm,γ0=10°,ae=3mm。如图2所示,铣削过程中,当t=0.028s时,切屑的最高温度达到390.3℃,而铣刀最高温度出现在周刃上,温度为241.6℃;当t=0.164s时,切屑的最高温度达到427.0℃,铣刀周刃为340.5℃。由于铣削过程中铣削热无法全部被切屑带走,又因为模型中将刀具设置为刚体,所以导致温度略微升高。由仿真结果得出铣削过程中第Ⅰ变形区的最高温度低于第Ⅱ变形区,原因是TC4的变形系数小,所以第Ⅰ变形区的塑性变形生热不多。由于TC4的摩擦系数(0.287)较大,刀具前刀面与切屑挤压、摩擦生成大量热,因此第Ⅱ变形区温度较高。切屑带走铣削过程中的绝大部分切削热,并且模型中铣刀的后角较大,因此后刀面与已加工表面的挤压不剧烈,摩擦生热不多,第Ⅲ变形区温度最低。

由图可见,刀具4个刀刃的温度有差异,因为铣刀铣削过程是一个周期性的过程,正在切削的切削刃温度高于其他三个齿的切削刃温度,并且模型中切屑的最高温度低于TC4钛合金的熔点温度1650℃。随着铣刀刀尖切入TC4钛合金,刀尖处的材料随着应力的增大,开始发生塑性屈服,当屈服应力达到切屑分离准则时节点分离,切屑逐渐生成,其形状为带状并向内卷曲,带走大量切削热。

图2 铣削模型温度场

3.2 铣削力仿真分析

提取铣削模型仿真数据,当vc=80m/min,fz=0.15mm/z,ap=1.5mm,γ0=10°时,绘制YG8立铣刀铣削转过一转时TC4材料所受的三向铣削力曲线(见图3)。可以看到,铣削过程中的铣削力呈周期性变化。因为此过程是一个不计误差及环境影响的理想化过程,所以曲线较为光滑,缺少一些因机床振动等外界因素而形成的波浪曲线。仿真模拟过程中,轴向力Fz最大,峰值均值约为-280.2N;其次是进给力Fx,最大值的平均值约为167.7N;径向力Fy最小,但较为稳定,其峰值均值约为89.0N;Fx和Fz波动较大。

图3 仿真铣削力曲线

4 响应曲面法试验方案设计与结果分析

4.1 试验方案设计

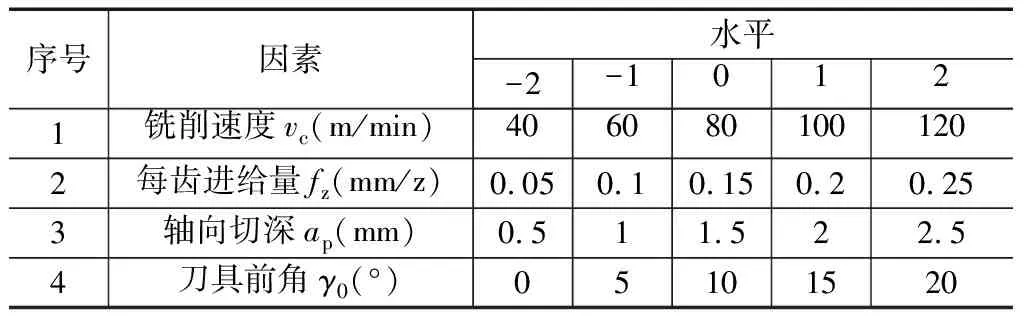

表3 铣削加工参数

4.2 试验结果分析

基于有限元软件,利用三维铣削模型对以上参数进行仿真分析。当径向切深ae=3mm时,得出响应性能指标Fz,T和Q值见表4,并对表4中仿真结果进行响应曲面分析(见表5)。轴向铣削力和铣削温度模型的P值均小于0.0001,表明该模型拟合回归方程可靠性高[10],其响应回归预测模型可表示为

(2)

(3)

表4 TC4铣削试验设计及结果

Fz回归模型中的fz,ap和γ0的P值均小于0.0001,说明加工参数fz,ap和γ0对Fz的影响极为显著;vc,fz,ap和γ0的均方值F分别为5.62,319.35,332.62和27.63,根据数据的大小可知,4个加工参数对轴向铣削力的影响大小依次为ap>fz>γ0>vc。

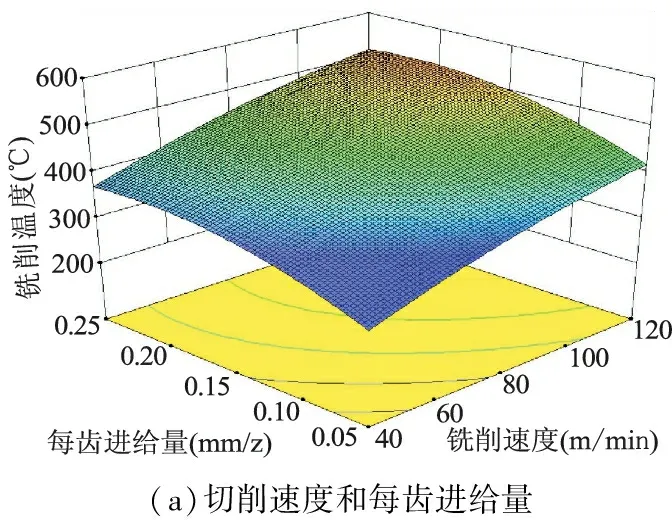

铣削温度回归模型中,vc,fz和γ0的P值均小于0.0001,说明vc,fz和γ0对于铣削温度的影响均极为显著;ap的P值0.0005小于0.05,说明轴向切深对铣削温度的影响较为显著。铣削温度中的vc,fz,ap和γ0的F值分别为123.62,55.93,19.32和64.45,根据数据的大小可知,4个加工参数对铣削温度的影响顺序是vc>γ0>fz>ap。

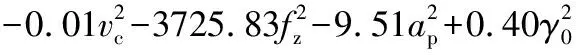

图4描述了切削参数和刀具几何参数对Fz的影响规律。随着vc增大,刀具与切屑摩擦系数减小,剪切角增大和变形系数减小,并且铣削TC4过程产生大量的切削热使得TC4的强度和硬度降低,导致Fz降低,但切削速度过高可能造成铣刀剧烈磨损或烧坏,降低铣刀的使用寿命;随着fz增大,各刀刃的切削层厚度增大,铣刀每转切除的材料厚度增加,Fz也随之增大;ap增大引起各刀刃切削层长度增加,切削面积增加,变形力和摩擦力变大,导致Fz显著增大;随着γ0增加,刀具更加锋利,易于切入工件,剪切角增加,切屑变形减小,Fz减小。

图4切削速度、每齿进给量、轴向切深和刀具前角

对轴向力的响应曲面

表5 响应面法优化回归方差分析

图5描述了切削参数和刀具几何参数对T的影响规律。刀刃尖端最高温度随vc的增加而明显升高,原因是vc的增大使得单位时间内产生的切削热增多,导致T升高。其次,刀刃尖端最高温度随fz的增加而略微升高,原因是fz增加,铣削厚度增加,刀具切削刃与工件接触面积增加,产生的热量增加,而单位时间内材料去除率的增大,导致切屑带走的热量也增加。随着ap增大,立铣刀圆周刃前刀面与工件接触面积增大,产生大量切削热,同时ap增加使得单位时间内材料去除率增大,导致切屑带走的热量也增加,故对刀具温度升高幅度的影响较小。γ0的增大使前刀面与切屑的接触长度减小,摩擦生热减少,T降低,但γ0过大会令铣刀因过于锋利而更易崩刃,导致产生的热量增加。

图5切削速度、每齿进给量、轴向切深和刀具前角

对铣削温度的响应曲面

4.3 铣削参数优化

在TC4钛合金铣削加工过程中,在保证已加工表面质量的情况下还应提高加工效率。加工效率常用材料去除率Q来表示,其关于vc,fz和ap的函数[12]可表示为

Q=1000zvcfzaeap/πd

(4)

式中,z为刀具齿数;d为刀具直径;ae为径向切深。

由于铣削TC4过程中会产生大量热,严重影响工件加工表面质量,因此建立以Fzmin,Tmin和Qmax为目标的多目标优化模型,得到一组最优的切削参数组合为vc=120m/min,fz=0.06mm/z,ap=2.5mm,γ0=17.11°;此时Fz=233.44N,T=346.8℃,Q=8388.43mm3/min。

5 铣削力实验验证

5.1 实验条件

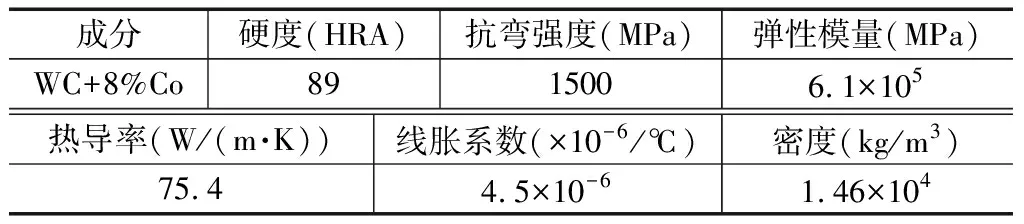

实验用工件材料为TC4钛合金,刀具选择YG8硬质合金四刃立铣刀,力学性能[13]见表6,为了验证仿真模型的准确性,实验选用的刀具与工件的几何参数与仿真建模参数相同。

表6 YG8硬质合金性能

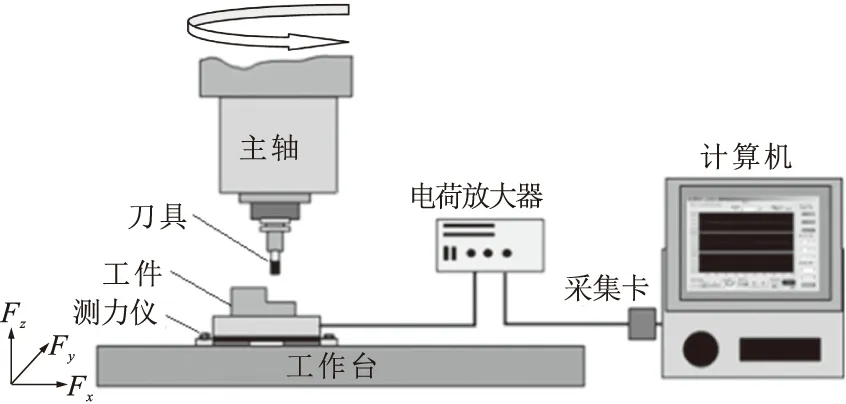

为了检验铣削力仿真值的准确性,在TC500R立式加工中心上对TC4工件进行侧铣实验加工,加工中心主轴电机额定功率为1.5kW,主轴最高转速可达20000r/min。

TC4铣削力测量实验装置见图6。实验时采用顺铣干切削方式,采用JR-YBCL-III25应变式三向测力仪测量实验过程中铣刀旋转一周的三个方向铣削力,提取平稳切削过程中各向切削力的20个周期峰值并分别取平均值,再取各实验条件下3次重复实验测量的平均值作为各加工参数下三个方向切削力的最大值,以此作为最终结果。

图6 铣削力测量

5.2 实验结果分析与验证

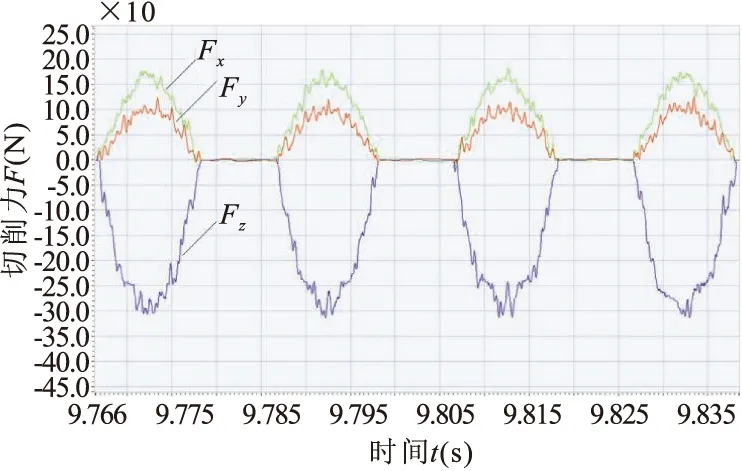

当vc=80m/min,fz=0.15mm/z,ap=1.5mm,γ0=10°,ae=3mm时,获得的三向铣削力曲线见图7。可知,铣削TC4过程中Fz最大(最大值的平均值约为305.2N),其次为Fx(峰值平均值约为163.5N),Fy最小(约为102.4N)。

图7 铣削TC4钛合金时的三向切削力曲线

仿真与实验三向力对比见表7。考虑到仿真条件的理想化以及忽略刀具磨损、机床震动、人为误差等因素,需考虑实验值与仿真值的误差。由表可知,仿真模拟值与实验测量值最大相对误差为14.2%,在误差允许范围内。

表7 仿真结果与实验结果对比

6 轴向力算法预测

选取仿真软件得出的TC4铣削实验数据,清除偏差较大的单个Fz,T数据,将处理后的数据以5:1的比例划分为训练集与测试集。之后将其输入到卷积神经网络(CNN)、随机森林、逻辑回归三种算法中,分别对Fz,T进行预测并对比,使得到预测精度更高的预测模型。

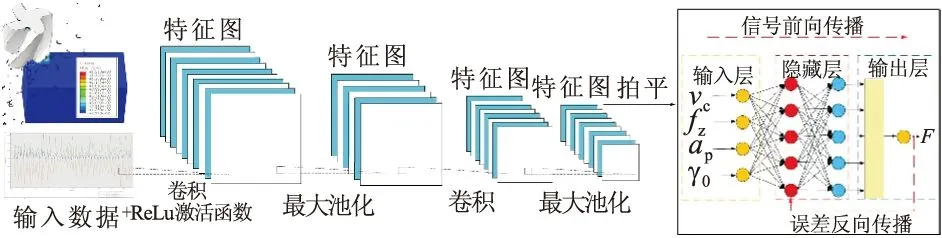

作为深度学习领域应用最成功的算法,CNN模型具备卷积层和池化层,在数据预测方面可达到极高的精确度,卷积层可以提取数据的局部特征,降低参数数量,池化层可缩小输入特征,只保留重要信息,提高了计算效率。

理论上持续微量泵入呋塞米更有优势。呋塞米是临床上最为常见的袢利尿剂,其作用时间短,峰值效应约1-2h,给药后6h效果基本消失[7],因此理论上间断静脉注射给药会导致呋塞米血药浓度不恒定,从而引起更大的血流动力学波动,而持续微量泵入给药则可使呋塞米的血药浓度相对稳定,利尿效应相对恒定,可避免大的血容量波动造成的不良血流动力学影响。

CNN模型的建立主要分为初始权重、迭代次数、学习率、训练集样本、测试集样本和隐含层数几个部分。将初始权重设置为0.001,学习率设置为0.001,迭代次数选择为5000次和6000次,训练集样本、测试集样本分别选择10组、50组仿真实验值,隐含层设置为2,CNN流程见图8。

图8 卷积神经网络流程

将Fz和T仿真数据输入CNN模型,网络会按照5:1比例将数据分为训练集和测试集。为了更好解决非线性复杂问题,将输入的Fz和T数据通过激活函数ReLu使神经网络中加入一些非线性因素。之后数据局部特征通过卷积层被提取出来,形成特征图,再将特征数据输入到最大池化层中。经过数次卷积层与池化层后,最终得到Fz和T预测数据及变化曲线。CNN模型传播过程分为信号的正向传播和误差的反向传播,模型迭代次数达到相应训练次数时自动停止传播,得到Fz和T的预测曲线。

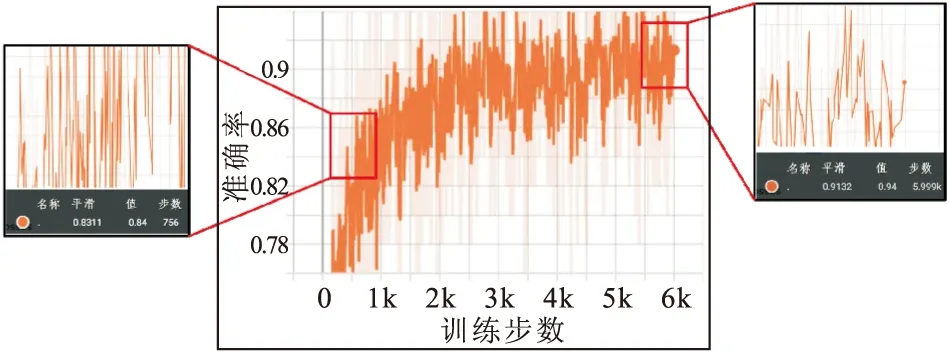

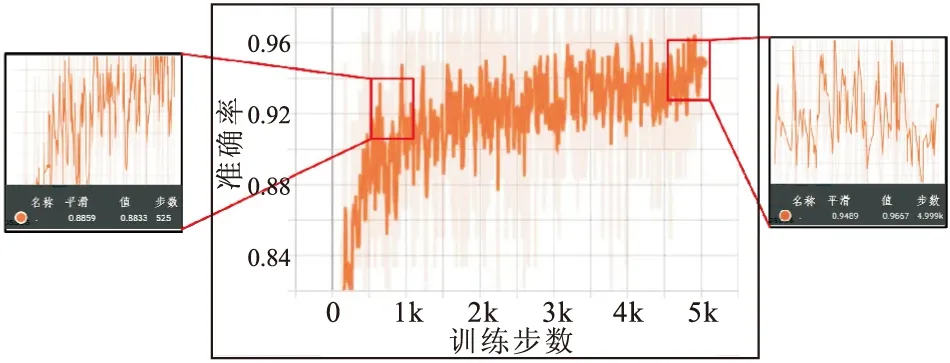

将仿真实验数据进行归一化处理,输入到网络中,利用Python软件对模型进行训练,训练过程见图9和图10。

图9 轴向力训练过程

由图9可知,轴向力在训练步数达到756步时,准确率趋于稳定,准确率为84.0%;训练步数达到6000步时,准确率稳定在94.0%。训练结束,网络学习情况较好。

图10 铣削温度训练过程

由图10可知,铣削温度在训练达到525步时,准确率趋于稳定,准确率为88.3%;训练步数达到5000步时,准确率稳定在96.7%。训练结束,网络学习情况较好。

利用CNN、随机森林和逻辑回归三种算法对比9组Fz,T预测值与真实值,对比结果见图11。

(a)轴向力

(b)铣削温度

由图可知,Fz的真实平均值为280.2N,最大值为435.6N,T的真实平均值为459.3℃,最大值为545.6℃。其中,CNN、随机森林和逻辑回归的Fz预测数值与仿真数值最大误差分别为6.1%,9.2%,11.2%,T预测数值与仿真数值最大误差分别为4.2%,7.5%,11.1%。因此得出CNN预测精度最高。

7 结语

(1)基于TC4钛合金三维铣削模型得到了三向铣削力曲线,铣削力大小顺序依次为Fz>Fx>Fy,并通过实验进行验证。实验结果表明,两者最大误差为14.2%,该仿真模型精度高,为YG8侧铣加工TC4提供可靠依据。

(2)Fz随vc的增大而减小,随fz和ap的增大而显著增大,随γ0的增大先减小后增大;T随vc和ap的增加而上升,随fz的增加先上升后下降,随γ0的增大先降低后升高;加工参数对Fz影响的重要性依次为ap>fz>γ0>vc;对T的影响依次为vc>γ0>fz>ap。

(3)使用响应曲面模型,以最小轴向铣削力、最低铣削温度和最大材料去除率为多目标优化指标,得到最优加工参数为vc=120m/min,fz=0.06mm/z,ap=2.5mm,γ0=17.11°。

(4)对卷积神经网络、随机森林和逻辑回归三种算法的预测精度进行对比。结果表明,Fz和T卷积神经网络预测值与仿真值的最大误差分别为6.1%和4.2%,具有较高预测精度。