损伤容限型钛合金正交车铣和车削切削加工性对比研究

2022-04-20秦录芳孙涛傅玉灿

秦录芳,孙涛,傅玉灿

1徐州工程学院机电工程学院;2南京航空航天大学机电学院

1 引言

损伤容限型钛合金TC21优秀的力学性能(高韧性、低疲劳裂纹扩展速率、良好热稳定性、较高的高温静强度等)和使用性能(热处理工艺简单、可锻性好、焊接性能优秀等)使其广泛用于制造新型战机中重要的承力部件(如起落架、框架等)。

相对于航空航天广泛使用的TC4钛合金,TC21具有更高的力学性能指标(如强度、硬度、冲击韧性和断面收缩率)和更低的导热率及不同的金相组织,这导致TC21的切削加工性低于TC4[1]。TC21钛合金的车削和铣削研究表明[2,3],加工TC21的刀具耐用度低于车削TC4,加工质量难以保证,其中过高的切削力和切削温度是导致TC21切削加工性差的主因。

正交车铣通过工件低速旋转、铣刀高速旋转和沿工件轴向运动这三种运动过程的联动,实现材料的高效精密加工,并广泛用于切削航空航天难加工材料的大型结构件[4]。研究表明[5-9],相对于车削,正交车铣具有断屑容易、表面粗糙度值小和利于降温等优点。然而,上述研究没有在同等加工效率条件下综合评断车削和正交车铣的切削加工性,难以为正交车铣的加工优势提供理论依据。

鉴于此,本文采用单因素切削试验法,在正交车铣的材料去除率大于车削的情况下,从切削力、切削温度、刀具耐用度和已加工表面完整性等方面综合进行TC21钛合金车削和正交车铣的切削加工性研究,探讨TC21正交车铣相对于车削的加工优势成因,以期为提高TC21钛合金等难加工材料的加工效率和加工质量提供试验基础和理论依据。

2 试验条件

2.1 试验材料、刀具、机床和设备

试验采用直径80mm的TC21钛合金棒料,其主要性能为强度极限σb=1174MPa,断面收缩率ψ=11.3%,冲击韧性αKU=51.5J/cm2,400℃时的导热率θ=9.3W/(m·℃),金相组织为网篮组织。

车削和正交车铣都采用Sandvik公司的TiAlN涂层刀具(基体为硬质合金)。其中,车削刀片型号为SNMG 12 04 04-SM 1105;正交车铣刀具包括R390-020A22-11M刀柄(可装3个刀片)和R390-11T308E-PLW1130刀片,刀具直径为20mm。

试验机床包括数控车床(车削试验)和MAZAK INTEGREX 200-IVST车铣复合加工中心(正交车铣试验)。

试验仪器包括Kistler 9272A测力仪(车削测力)、Kistler 9171A测力仪(正交车铣测力)、Mahr M1粗糙度仪、KH-7700三维视频显微镜(观测刀具磨损量和金相组织)和HXS-1000A数显显微硬度计(测量显微硬度)。试验测温采用自然热电偶测温法和红外热成像对比标定法[1](车削测温)和导电滑环测温法[10](正交车铣测温),

2.2 试验参数

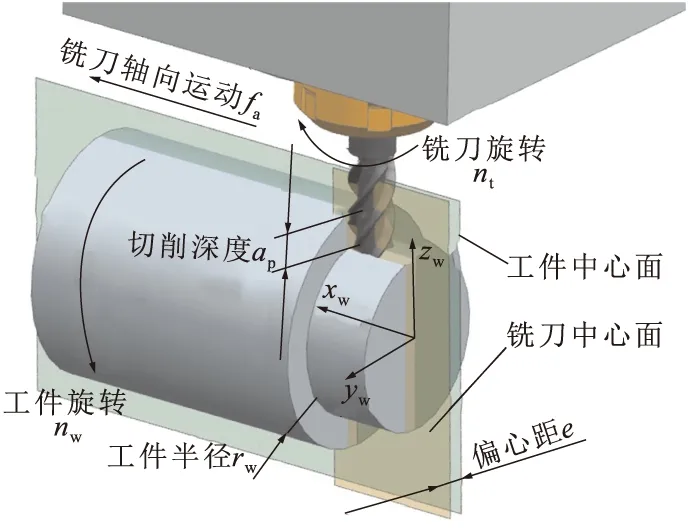

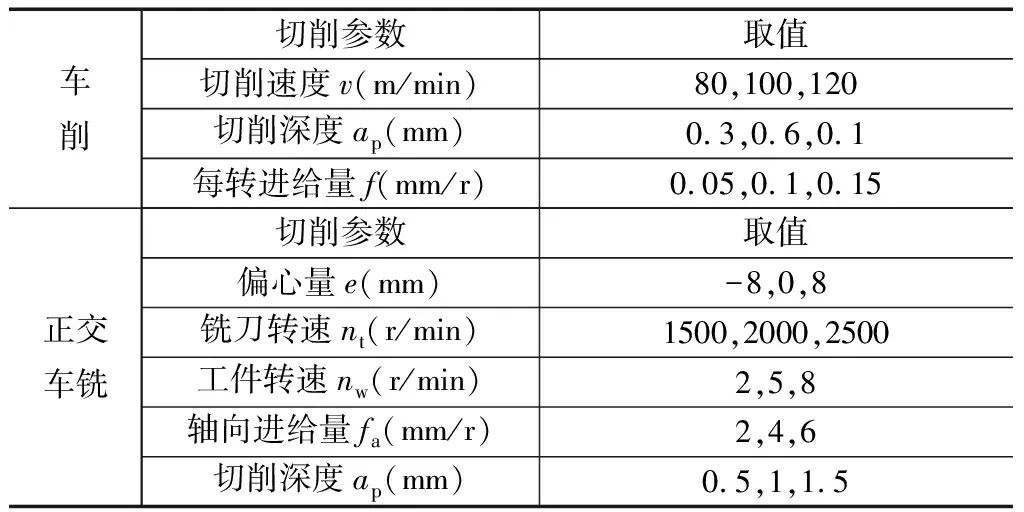

正交车铣加工涉及的切削参数见图1。根据铣刀中心面和工件中心面在yw轴上的方向和距离,偏心距e分为正偏心、无偏心和负偏心。试验切削参数见表1。

图1 正交车铣的切削参数

车削切削参数取值切削速度v(m/min)80,100,120切削深度ap(mm)0.3,0.6,0.1每转进给量f(mm/r)0.05,0.1,0.15正交车铣切削参数取值偏心量e(mm)-8,0,8铣刀转速nt(r/min)1500,2000,2500工件转速nw(r/min)2,5,8轴向进给量fa(mm/r)2,4,6切削深度ap(mm)0.5,1,1.5

2.3 切削力、切削温度和刀具耐用度

车削TC21钛合金时,各切削参数对切削力合力F和切削温度的影响见图2。

图2车削参数对切削力和切削温度的影响

精车TC21钛合金时的刀具耐用度试验表明,各切削参数对刀具耐用度的影响都很明显,较高的切削参数会加速刀具磨损(见图3,图中VB表示刀具后刀面磨损量,t表示刀具切削时间)。v,ap和f越大,切削力和切削温度越高(见图2),过高的切削力和切削温度导致涂层性能减弱、刀具磨损加快。由图可知,合理的切削参数范围是v=80m/min~100m/min,ap=0.3mm~0.6mm,f=0.05mm/r ~0.1mm/r,对应的刀具耐用度约为22min~63min。

图3车削参数对刀具磨损的影响

正交车铣通过铣刀高速旋转和工件低速旋转实现高速切削,有利于降低切削力,其断续切削的方式亦利于排屑和降温,从而降低切削温度,两者耦合作用使得TC21正交车铣加工时的切削力和切削温度小于TC21车削(见图2、图4和图5)。

正交车铣逆铣加工的切屑由薄变厚,相对于顺铣加工的切屑(由厚变薄),不利于减小刀刃切入工件时的挤压和摩擦,故正交车铣逆铣的切削力和切削温度都高于顺铣,逆铣的刀具耐用度低于顺铣(见图4)。基于此,后续试验皆采用顺铣方式。

fa=4mm/r,ap=0.5mm,nt=2000r/min,nw=5r/min(a)切削力和切削温度影响(b)切屑形状

fa=4mm/r,ap=0.5mm,e=-8mm,nt=2000r/min,nw=5r/min(c)刀具耐用度影响

偏心距e为负值、0和正值三种情况下的切削力、切削温度、切屑形状和刀具耐用度见图5。

fa=4mm/r,ap=0.5mm,nt=2000r/min,nw=5r/min

图5正交车铣偏心量e的影响

图5e为负值时,只有侧刃参与切削形成切屑,故切削力和切削温度产生于侧刃;e为正值时,底刃形成的切屑远大于侧刃,故切削力和切削温度主要产生于底刃;e为0时,侧刃形成的切屑大于底刃,故切削力和切削温度产生于侧刃和底刃。底刃越靠近铣刀中心,切削速度越低,底刃摩擦阻力越大,故导致e为正值时的切削力和切削温度在上述三种情况下最大。

e=-8mm时,只有侧刃参与切削,故刀具磨损分布在侧刃,由于其切削力和切削温度最小,故刀具磨损最慢,刀具耐用度最高。e=0mm时,侧刃和底刃都参与切削,故切削力分布在侧刃、刀尖和底刃,相对于e=-8mm和e=8mm,e=0mm时的切削力和切削温度虽然不是最大,但刀尖处应力集中的特性加上承受较大切削力,导致刀尖处容易产生破损,所以刀具耐用度最低。基于此,后续试验皆采用负偏心距(e=-8mm)。

铣刀转速nt越高,转速比λ越大(λ=nt/nw),使切屑体积减小有利于降低切削力。而nt上升使得断续切削造成的切削力冲击增加,增大了切削力。两者综合作用导致切削力随nt的增大而缓慢上升。切削力增加会导致铣削功增大,所产生的热量增加。此外,nt越高,会加剧铣刀后刀面和已加工表面、铣刀前刀面和切屑之间的摩擦,导致切削温度随着铣刀转速提高而上升的趋势高于切削力上升的趋势(见图6a)。随着铣刀转速的增大,切削力和切削温度上升趋势较缓,导致相应的刀具耐用度下降不显著(见图7a)。

fa=4mm/r,ap=0.5mm,nw=5r/min,e=-8mm(a)铣刀转速ntfa=4mm/r,ap=0.5mm,nt=2000r/min,e=-8mm(b)工件转速nw

ap=0.5mm,e=-8mm,nw=5r/min,nt=2000r/min(c)轴向进给量fafa=4mm/r,e=-8mm,nw=5r/min,nt=2000r/min(d)切削深度ap

图6正交车铣切削参数对切削力和切削温度的影响

工件转速nw越高,转速比λ越小(λ=nt/nw),使切屑体积减大导致切削力增大。另外,nw上升使得断续切削造成的切削力冲击增加,增大了切削力。两者综合作用导致切削力随nt的增大而显著上升,而切削力的显著增大导致切削温度上升明显(见图6b)。随着工件转速提高,显著上升的切削力和切削温度导致刀具磨损加剧,耐用度下降显著(见图7b)。

ap=0.5mm,e=-8mm,nw=5r/min,nt=2000r/min(a)铣刀转速ntfa=4mm/r,ap=0.5mm,nt=2000r/min,e=-8mm(b)工件转速nw

ap=0.5mm,e=-8mm,nw=5r/min,nt=2000r/min(c)轴向进给量fafa=4mm/r,e=-8mmnw=5r/min,nt=2000r/min(d)切削深度ap

图7正交车铣参数对刀具磨损的影响(单刀片)

轴向进给量fa和切削深度ap对切削力、切削温度和刀具耐用度的影响见图6c、图6d、图7c和图7d。fa和ap越大,切屑体积越大,切削力和切削温度显著增加,导致刀具磨损加快,刀具耐用度显著下降。由图可见,TC21钛合金正交车铣精加工时,合理的切削参数范围是nt=1500~2500r/min,nw=2~5r/min,fa=2~4mm/r,ap=0.5~1mm,对应的刀具耐用度约为33min~92min。

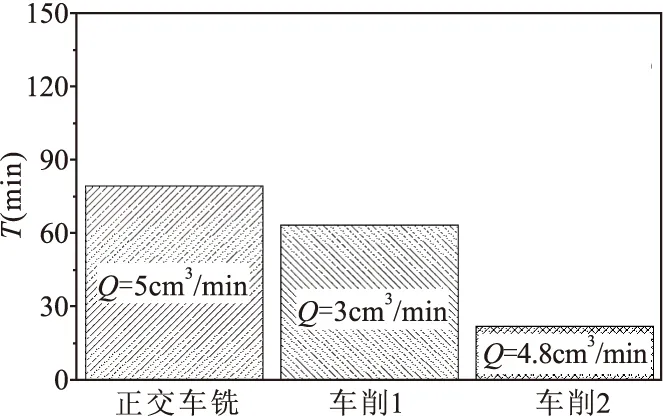

为了进一步探讨TC21车削和正交车铣在相同材料去除率Q下刀具耐用度T的情况,按正交车铣实际加工工况安装3个刀片,试验时统计的刀具耐用度为最先达到刀具失效标准的刀片。正交车铣和车削加工刀具耐用度对比试验结果见图8,其中车削1和车削2为车削TC21钛合金时刀具耐用度较长的两种情况下所对应的切削参数,其耐用度分别为63min和22min,对应的材料去除率分别为3cm3/min和4.8cm3/min;正交车铣对应的刀具耐用度和材料去除率分别为79min和5cm3/min。

上述研究表明,相对于车削,正交车铣通过工件低速旋转和铣刀高速旋转易于实现高速切削,从而降低切削力,同时也利于切屑带走大部分切削热。此外,正交车铣的断续切削也有利于刀具冷却。在材料去除率大于车削的情况下,上述有益效果使正交车铣的切削力和切削温度小于车削,其刀具耐用度大于车削。

正交车铣:fa=4mm/r,ap=1mm,nt=2000r/min,nw=5r/min,e=-8mm车削1:v=100m/min,ap=0.6mm,f=0.05mm/r车削2:v=80m/min,ap=0.6mm,f=0.1mm/r

3 已加工表面完整性

3.1 表面粗糙度

精车TC21钛合金时的已加工表面粗糙度试验所对应的表面粗糙度Ra范围是0.4μm ~1.2 μm(见图9)。

ap=0.6mm,f=0.1mm/r(a)铣刀转速ntv=100m/min,f=0.1mm/r(b)工件转速nw

v=100m/min,ap=0.6mm

(c)每转进给量f

图9车削参数对已加工表面粗糙度的影响

按实际加工工况装3个刀片,正交车铣精加工时,切削深度常取固定值ap=1mm,最终正交车铣切削参数对已加工表面粗糙度Ra的影响见图10。可知,偏心量e绝对值越大,切削力越小,Ra随之下降。铣刀转速不变的情况下,工件转速nw增大,一方面导致机械冲击次数增多和切削力增大,另一方面使得切屑体积增大,导致切削力和切削温度增大,两者综合作用导致Ra增大。轴向进给量fa越大,切屑体积越大,相应切削力和切削温度越高,Ra亦增大。结果表明,正交车铣TC21钛合金时的已加工表面粗糙度Ra范围是0.12μm ~0.53μm。

fa=0.6mm,nt=2000r/min,nw=5r/min(a)铣刀转速ntfa=0.6mm,nt=2000r/min,e=-8mm(b)工件转速nw

e=-8mm,nt=2000r/min,nw=5r/min

(c)轴向进给量fa

图10正交车铣时切削参数对已加工表面粗糙度的影响

当车削参数为v=100m/min,ap=0.6mm,f=0.05mm/r时,对应的刀具耐用度和材料去除率分别63min和3cm3/min,对应本车削试验最小的Ra=0.4μm(见图3c和图9c)。正交车铣切削参数为e=-8mm,nt=2000r/min,nw=5r/min,fa=4mm/r,ap=1mm时,对应的刀具耐用度和材料去除率分别为79min和5cm3/min(见图8),而Ra=0.27μm(见图10c),小于车削能获得的最小表面粗糙度值。这表明,相对于车削,正交车铣在刀具耐用度和材料去除率都大于车削的情况下,依然可以获得低于车削的表面粗糙度。通过增大偏心量和转速比、减小轴向进给量,正交车铣容易获得更低的加工表面粗糙度。

3.2 金相显微组织

TC21钛合金车削和正交车铣的已加工表面金相显微组织见图11。其中,图11a对应的车削参数为v=100m/min,ap=0.6mm,f=0.1mm/r,刀具耐用度T=4.5min,此切削参数下,较高的切削温度加剧了已加工表面层的塑性变形,晶粒沿f(车削进给)方向出现扭曲变形和晶粒撕裂。图11b对应的车削切削参数为v=100m/min,ap=0.3mm,f=0.1mm/r,刀具耐用度T=47min,此切削参数下,刀具耐用度较长,表明切削温度不高,已加工表层未发现明显的晶粒变形。

安装3个刀片时,图11c对应的正交车铣切削参数为e=-8mm,nt=2000r/min,nw=8r/min,fa=4mm/r,ap=1mm,刀具耐用度T=59min;图11d对应的正交车铣切削参数为e=-8mm,nt=2000r/min,nw=5r/min,fa=2mm/r,ap=1mm,刀具耐用度T=127min。较高的切削力和切削热是导致钛合金材料已加工表层中的晶粒产生拉伸、扭曲和撕裂等变形的主因。相对于车削,正交车铣切削力和切削温度不高。因此,正交车铣加工时,无论刀具耐用度长或短,对应的已加工表层均未发现明显的晶粒变形。

图11车削已加工表面的金相显微组织

3.3 加工硬化

TC21钛合金车削和正交车铣已加工表面的显微硬度见图12。TC21钛合金基体的显微硬度约为340~370HV,车削参数为v=80m/min,ap=0.6mm,f=0.1mm/r时,刀具耐用度T=22min,硬化层显微硬度范围在383~392HV,硬化层深度约为30μm;当T=63min时,对应切削参数为v=100m/min,ap=0.6mm,f=0.05mm/r,此时硬化层显微硬度在333~367HV范围,硬化层深度约为20μm(见图12a)。表明,提高T刀具耐用度会相应降低切削温度,工件塑性变形越小,加工硬化越不明显。

正交车铣时,无论切削参数对应的刀具耐用度T低(T=59min)或高(T=127min),由于正交车铣加工时切削力和切削温度不高,所以已加工表面显微硬度都在TC21钛合金基体硬度范围内(见图12b)。这表明相对于车削,正交车铣在加工钛合金材料时可以有效减少加工硬化。

图12 车削已加工表面的显微硬度

4 结语

(1)相对于车削TC21钛合金,正交车铣通过工件低速旋转和铣刀高速旋转易于实现高速切削,从而降低切削力,同时也利于切屑带走大部分切削热,而正交车铣的断续切削也有利于刀具冷却。上述有益效果使得在材料去除率大于车削的情况下,正交车铣的切削力和切削温度小于车削,其刀具耐用度大于车削,并可获得优于车削的已加工表面完整性,即更小的已加工表面粗糙度值、已加工表面金相组织中未发现明显的晶粒变形和加工硬化。

(2)TC21钛合金车削时,刀具耐用度越低,对应的切削力和切削温度越高,导致已加工表面金相组织中晶粒变形程度和加工硬化程度越大。TC21钛合金正交车铣时,刀具耐用度低或高,对应的切削力和切削温度变化不大,所以已加工表面金相组织中未发现明显的晶粒变形和加工硬化。

(3)正交车铣时,应选择顺铣和负偏心量,有利于减小切削力和切削温度,提高刀具耐用度。其它切削参数中,工件转速和轴向进给量对切削温度、切削力和刀具耐用度的影响显著,切削深度次之,铣刀转速的影响程度最小。