陶瓷基复合材料铣削力优化及刀具磨损研究

2022-04-20孔宪俊王文武赵明刘娜吴志新王明海

孔宪俊,王文武,赵明,刘娜,吴志新,王明海

1沈阳航空航天大学机电工程学院;2中国航发沈阳黎明航空发动机有限责任公司

1 引言

陶瓷基复合材料(Ceramic Matrix Composites,CMC)是将纤维植入碳化硅陶瓷基体形成的一种复合材料[1,2],具有耐高温、比强度高、热膨胀系数低等优良材料性能。由于材料具有不易磨损和对微裂纹敏感性低的优点,已经开始应用于航空航天和国防等领域[3-5]。

钟翔福[6]进行了碳纤维增强碳化硅陶瓷基复合材料(C/SiC)的铣削试验,研究结果表明,铣削力和切削热的降低有利于减轻刀具磨损,提高加工质量。毕铭智[7]进行碳纤维增强碳化硅复合材料(C/SiC)的钻铣加工试验,探究了制孔和铣削的加工缺陷成因。王昌赢等[8]采用涂层刀具对碳纤维增强树脂基复合材料进行了高速铣削加工试验,研究了刀具磨损形态和磨损机理研究。林华等[9]利用硬质合金刀具铣削碳纤维增强复合材料,探究了铣削力的变化规律。段春争等[10]采用不同刀具进行碳纤维增强复合材料铣削试验,对金属陶瓷刀具、硬质合金和PCD刀具的磨损机理进行分析。

综上所述,目前学者对碳纤维增强复合材料的研究较多,但是对SiCf/SiC陶瓷基复合材料这类加工难度和硬度更高材料的切削加工研究较少。而陶瓷基复合材料构件的切削加工成形过程中,二次加工非常重要,其中二次加工质量和尺寸精度对复合材料构件的力学性能和使用寿命等有重要影响[11]。

复合材料的加工主要分为常规加工和特种加工。常规加工技术比较成熟,但是对于结构复杂的工件加工困难,而且刀具磨损较快;特种加工复合材料具有不同种类特性,加工通用性差,导致特种加工成本较高,所以目前采用最多的是常规加工方法[7]。本文采用常规铣削机械加工方法,以减小铣削力和减少刀具磨损为目标,设计正交试验铣削SiCf/SiC陶瓷基复合材料,使用极差法分析铣削参数对铣削力的影响规律,并研究不同铣削深度对刀具磨损的影响,为SiCf/SiC陶瓷基复合材料铣削加工优选加工工艺参数和提高加工质量提供了良好的数据和分析方法。

2 试验条件

2.1 试验设备

图1为试验采用的装置系统,主要包括刀具磨损测量系统、铣削力测量系统和装夹系统。试验采用SiCf/SiC陶瓷基复合材料,选用VMC850B立式加工中心,最高转速8000r/min,功率11kW。采用顺铣加工,具体加工参数见表2,加工完成后采用刀具磨损测量系统观察刀具磨损情况。

图1 试验装置系统

2.2 试验方案

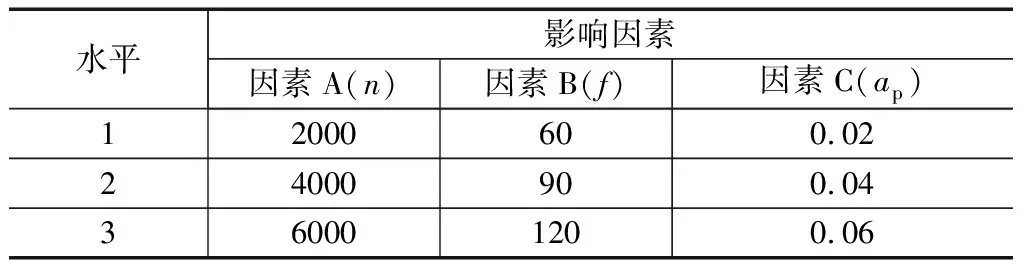

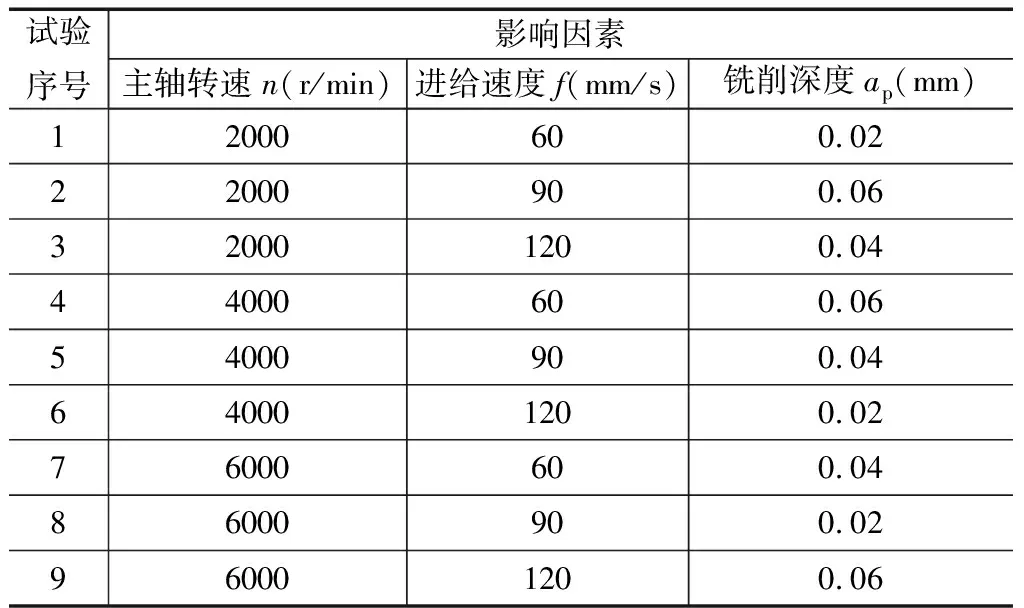

正交试验是采用正交表分析多因素试验的方法,它能够从试验中选取具有正交性的点,用最少的试验找出因素水平间的最佳搭配[12]。根据实际条件并结合试验参数,选择主轴转速、进给速度和铣削深度三个因素,分别用A、B、C表示,铣削宽度固定为0.2mm,以铣削力和刀具磨损为响应变量。通过对铣削力的测量,分析主轴转速、进给速度和铣削深度对铣削力的影响规律,并观察各参数对刀具磨损的影响。试验的因素水平见表1,正交试验方案见表2,多余因素空置。

3 铣削试验的切削力极差分析

由于进给方向的切削力与加工表面粗糙度、加工崩边及刀具磨损都有直接关系,因此切削力是一个重要参考指标。对采集的铣削力做数据处理,得到各参数下切削力的平均值(见表3),其中,Z轴方向的力是进给力Fz,Y轴方向的力是横向进给力Fy,X轴方向的力是轴向力Fx。

表1 正交因素与水平

表2 正交试验表

表3 铣削力试验结果

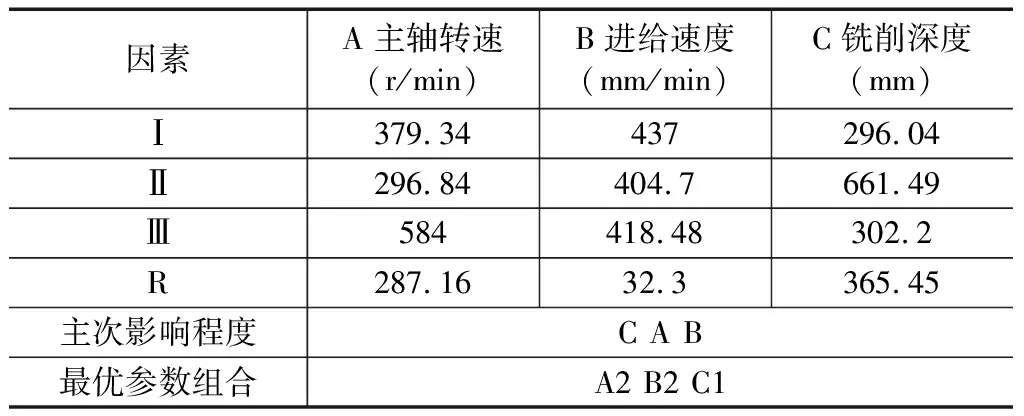

采用极差分析法对Fx,Fy和Fz的平均铣削力进行极差分析[13]。结果表明,3个因素对铣削力的影响程度由大到小依次为铣削深度>主轴转速>进给速度。径向力Fx最优的工艺参数组合是主轴转速4000r/min,进给速度120mm/min,铣削深度0.02mm(见表4);轴向力Fy最优的工艺参数组合是主轴转速4000r/min,进给速度90mm/min,铣削深度0.06mm(见表5);切向力Fz最优的工艺参数组合是主轴转速4000r/min,进给速度90mm/min,铣削深度0.06mm(见表6)。

表4 X轴极差分析结果

表5 Y轴极差分析结果

表6 Z轴极差分析结果

3.1 主轴转速对铣削力的影响

通常认为,在主轴转速较高的情况下,随着转速的提高,会引起铣削温度升高和材料的热软化,导致切削力呈下降趋势[14]。由图2可见,随着主轴转速的增加,铣削力呈先下降后上升的趋势,主要是因为主轴转速在2000r/min~4000r/min时,由于材料的脆性,切屑多为粉末状并堆积在工件表面,增大转速会降低刀具去除材料的体积,最终引起切削力的降低。但随着主轴转速增大到4000r/min时,切削过程产生的切削热逐渐上升,引起刀尖温度升高,引发刀具磨损,从而增大切削力。

图2 主轴转速对铣削力的影响规律

3.2 进给速度对铣削力的影响

进给速度对铣削力的影响见图3。可见,随着进给速度的增加,X向的铣削分力Fx先增大后减小,Y向的铣削分力Fy先减小后增大,Z向的铣削分力Fz先减小后增大。由于铣削过程中进给速度的增加导致刀具每分钟进给量增加和铣削区域温度升高,加剧刀具磨损,从而引起X向、Y向和Z向铣削分力的波动。

图3 进给速度对铣削力的影响规律

3.3 铣削深度对铣削力的影响

图4为铣削深度对铣削力的影响。可见,径向力Fx的波动不明显,这是因为随着铣削深度的增加,进给速度下降,径向力Fx变化不大。但是轴向力Fy和切向力Fz呈先增后减的趋势,原因是铣削深度的增加导致刀具磨损加快,所以在铣削深度0.04mm之前铣削力逐渐增大,但是随着铣削深度的继续增加,铣削区域温度也会逐渐升高,由于材料的热塑性,刀具铣削时铣削力也随之下降。

图4 铣削深度对铣削力的影响规律

4 刀具磨损形貌分析

刀具磨损是加工过程中最基本的问题之一。为了保证加工质量和尺寸精度,刀具磨损量应有一定的标准。当刀具的磨损宽度VBmax达到0.1~0.3mm时,即达到刀具使用寿命,刀具便不能继续用于加工。但是针对SiCf/SiC复合材料铣削刀具,不仅需要用刀具磨钝标准来判断刀具寿命是否达到极限,还需要以加工表面质量和铣削力的变化趋势作为刀具磨损程度的判断依据[15,16]。

试验采用3把刀具对刀具磨损进行分析。图5为加工前后的刀具磨损对比,在SiCf/SiC陶瓷基复合材料铣削加工过程中,由于材料的高硬度、耐磨损特点,可以发现刀具磨损主要发生在后刀面。

图5 刀具显微形貌

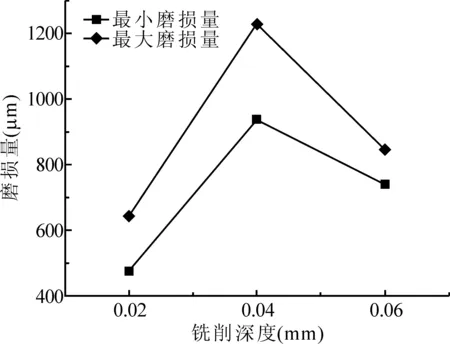

图6为在三种铣削深度条件下的刀具磨损情况。由于SiCf/SiC陶瓷基高脆性和塑性的特性,切屑多为粉末状,符合金属切削原理中刀具在后刀面磨损原因。

图6a为铣削深度0.02mm的磨损情况,刀刃磨损的最大宽度为684μm;图6b为铣削深度0.04mm的磨损情况,磨损的最大宽度为1230μm,这是由于铣削深度增加,铣削区域温度升高,引起刀具磨损加快,导致切削力增大;图6c为铣削深度为0.06mm的磨损情况,磨损的最大宽度为845μm。

图6刀具磨损观测显微形貌

图7铣削深度对刀具磨损的影响

对比三种铣削深度的磨损结果可看出,在铣削深度0.04mm时刀具磨损情况最严重(见图7)。随着铣削深度的增加刀具铣削面积增大,切削区域温度迅速上升,由于SiCf/SiC陶瓷基复合材料的高导热性和高硬度,刀尖温度升高,引起刀具材料软化,此时刀具磨损加快,导致铣削力增大,刀具迅速进入磨损阶段。

5 结语

(1)采用极差分析切削参数对于切削力的影响趋势为:铣削深度对铣削力的影响较大,随铣削深度的增加,径向力Fx和轴向力Fy逐渐增加;主轴转速对铣削力的影响次之,当主轴转速大于4000r/min时,铣削力随着主轴转速的增加而缓慢增大;进给速度对于铣削力的影响最小。

(2)通过切削深度对刀具磨损分析可知,随着铣削深度的增加,铣削力增大,导致刀具磨损加快。当铣削深度为0.04mm时,刀具磨损最为严重。

本文研究内容只是针对切削力和刀具磨损,而SiCf/SiC陶瓷基复合材料作为高硬度和高耐磨性材料,加工过程中,在切削力和硬度特性等因素的综合作用下,极易造成刀具磨损。因此在满足最小铣削力和刀具磨损最小的研究背景下,分析得出最优的工艺参数组合为主轴转速4000r/min,进给速度90mm/min,铣削深度0.02mm。