变频调速技术在成品油管道增输节能中的应用研究

2022-04-20石美云

石美云

(国家石油天然气管网有限公司华南分公司,贵州 贵阳 550000)

在产业规模不断壮大的背景下,如何实现在输油过程中降低对能源的损耗,成为行业发展的关键。对于成品油的运输,大多企业都会采用管道运输模式,在此过程中,输油泵作为支撑管道运输的核心设备,为国内能源的传输与一线行业的发展提供了源源不断的动力,但也由于输油泵在作业中,会消耗大量的电能,从而造成管道输油的潜在成本呈现一种增加趋势。变频调速节能技术是一项集现代先进电力电子技术和计算机技术于一体的节能技术。自世界各国将其投入工业应用以来,它显示出了强劲的竞争力,其应用领域也在迅速扩展。现在凡是可变转速的拖动电机,只要采用该项技术就能取得非常显著的节能效果。为了提高成品油在管道中输送的效率与综合水平,技术单位提出了针对此方面研究的变频调速技术,通过对电机转速的调整,进行电泵输能的调度。相比早期科研单位提出的技术,此项技术具有平滑性高、稳定性优良、可调节范围大、调节过程中对精度要求低等优势。同时,在进行电机转速调整与调度时,对前端系统或电网无显著性冲击作用,可以起到节约电能的效果。为了进一步落实此项研究成果,本文将结合变频调速技术在应用中的优势,对成品油在管道输送中的增输节能方法展开设计研究,以此种方式,降低人工输送油品的成本,实现成品油输送的全自动化。

1 变频调速技术的应用

1.1 基于变频调速技术的中压变频器安装与调试

为了解决传统成品油管道输送存在的流量控制操作繁琐、控制精度低等方面问题,本文提出对成品油管道安装中压变频器的方式进行输送频率的宏观调控。借助装置中的变频设备,对电动机输油压力进行供给,以此种方式,实现对输油泵的有效调节。目前,在市场内应用较为广泛的中压变频器包括3.0kV变频器、6.0kV变频器与10.0kV变频器,可将变频器的应用原理表示为下述计算公式:

公式(1)中:n表示为中压变频器调节后电机的转速次数;1f表示为变频器电源运行频率;p表示为电动机磁极对数;s表示为转差率;0n表示为同步转速。在公式(1)中,0n与p2个数值是固定的,为了确保对其频率调整的可行性,将从变频器的安装与调试2个方面,进行变频器集成研究。

在进行变频器安装时,需要先进行功率部件压力的手动释放,并将变频器的电机门锁接地后打开;连接变频器与柜机导轨,确保前端的DV总线与子端端口保持良好的连通状态;对接变频器与电缆,在变频器终端进行电缆的接入保护,将螺丝栓放在固定通道中进行牢固处理,在此基础上,将固定后的螺丝栓接入电缆,根据固定的情况,使用电缆夹对其进行固定;连接电网,检查电机中多个相位的电缆是否保持符合导线安装标准。

在进行变频器调试时,先进行变频器安装现场条件的调试。确保现场安装符合标准后,对设备进行电源输电稳定供给,确保调试前对电路的完全断开,测试断开前后变频器是否能够稳定运行。按照前端标准运行参数,进行变频器运行参数的调整,以此种方式,确保电缆线的连接与运行在可控条件下。在完成上述调试工作后,对变频器在成品油运输控制中的空载、绝缘进行测试,通过测试后,即可认为安装与调试成果符合作业标准。

1.2 成品油管道扬程控制

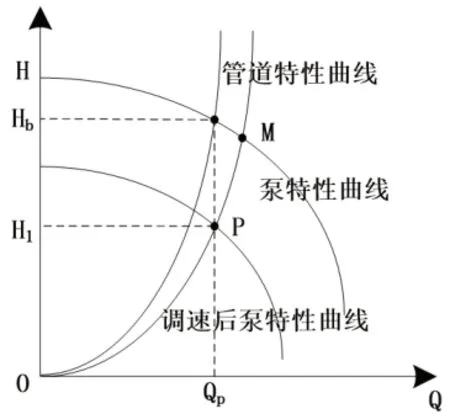

完成在装置的安装与调试后,引进变频调速技术,进行成品油管道扬程控制。在此过程中,需要进行成品油输送管道与输送泵特性的分析,对两者关系进行描述,如图1所示。

图1 成品油输送管道与输送泵之间的关系

图1中,H、Hb与H1分别表示为成品油在管道输送中的扬程高度,M点表示为输送管道与输送泵的工作交接点,在M点时,管线输送成品油的总压降与出口扬程呈现对等的关系,在此种条件下,ΔH的数值为0,证明此时没有扬程损失。因此,可将M点作为变频调速控制点,当操作传输过程中,成品油传输流量降低,需要输送泵采用主动调节阀门与开关的方式,进行摩擦阻力的调整,此时输送管道与输送泵的关系曲线坡度更陡,存在部分成品油在扬程过程中被损失。倘若在此过程中采用调速技术进行调节泵转速的控制,可以使调节泵与输送管道关系曲线呈现一种下移趋势,此时管道中输送管道与输送泵的工作点被转移到P点,ΔH=0,扬程损失为0。综上所述,通过对成品油输送管道与输送泵之间关系的描述,掌握不同工作点的扬程损失量,采用对阀门的调节,即可实现对扬程损失的降低甚至避免。

1.3 基于离心泵的管道传输调速

完成上述研究后,结合离心泵在成品油管道输送中的应用,进行管道传输调速的研究。在此过程中,离心泵的使用可以在一定程度上提高机组或泵组对于能量的使用效率,确保需求能量与供应能量两者呈现相互匹配的关系,在此种条件下,扬程与输送管道的压降相同,不存在冗余扬程路径,可以达到对成品油输送中的节能作用。离心泵集成在输油管道中,对其设定一个相对恒定的转速,可以参照上述图1绘制一个“扬程—成品油流量—机组功率—泵效率—流量性能”的曲线,曲线的变化规律可以用下述计算公式表示:

公式(2)中:Q与 1Q表示为离心泵装在管路传输成品油时,转速对应m与 1m时的输送流量,计算单位为m3/h;H与H1表示为转速对应m与 1m时的扬程高度,计算单位为m;N与 1N表示为轴功率,计算单位为kW;m与 1m表示为转速,计算单位为r/min。按照上述计算公式,当离心泵电动机的输入功率呈现降低趋势后,前端输入的轴功率也对应降低,以此种方式,便可以实现对离心泵管道传输速度的调整。

2 实例应用分析

通过本文上述论述,在引入变频调速技术的基础上,对成品油管道进行优化设计,为了验证优化后的管道是否能够在正常运行过程中具备增输节能效果,选择将优化前与优化后的成品油管道应用到相同的实验环境当中,并针对其具体的应用效果进行分析。选择以某成品油生产与运输企业作为依托,将优化前后的管道设置在两种不同输量条件下,并通过对其变频参数等数据的设置,实现对真实成品油运输的模拟。考虑到本文实验需要,采用该企业现有常见KDY220-100×4型号的油泵作为研究对象,将其应用到本文实验环境当中。已知KDY220-100×4型号的油泵额定流量为280,为确保该油泵的稳定运输,为其配备额定功率为710W的定速电机,并要求该油泵装置持续24h不间断工作。通过进一步分析得出,该型号油泵每年消耗的电量在6000000kW以上,若按照每度电为0.5元进行计算,每年产生的电费将超过300万元。由于成品油生产与运输企业运营的实际需要是结合油量以及用油需要进行不断调整的,因此无论流量如何变化,其耗电量都是固定不变的,并且有很大一部分电能做了无用功。

首先,初步针对变频调速技术在这一环节中的可行性进行探究。针对该项技术应用前后成品油管道输送过程中异步电动机的转速进行测定,若在该项技术应用后异步电动机转速没有发生明显的增加或降低变化,则说明该技术的应用不会对成品油运输设备造成影响。在测定其转速时,考虑到实验的客观性,针对该项技术应用前后,均采用公式(1)所示的公式进行计算。将计算结果记录,并绘制成如表1所示的实验结果对比表。

表1 变频调速技术应用前后异步电动机转速对比

结合表1中的数据可以看出,在引入变频调速技术前后异步电动机的转速存在较大差异,但其转速数值均在成品油管道运输要求的异步电动机转速标准范围1800~3800r/min以内,初步验证了变频调速技术应用的可行性。同时,从表1数据进一步分析得出,在引入变频调速技术后,随着数量的增加,转速并没有出现随之上升的变化,而引入技术前存在这一特点。当异步电动机转速降低时,轴功率也会随之开始降低,进而实现对油泵变频调速节能效果。因此,综合上述分析得出,引入该项技术后的传输方式能够在不受输量条件影响的情况下,保证传输效率的同时,实现更低的异步电动机转速。

在完成上述对变频调速技术的应用可行性验证后,为了进一步验证本文提出的方法在实际应用中的增输节能效果,针对优化前后成品油输送中的扬程进行分析。测量得到管道输量为760m3/h。在实验过程中,针对优化前后2种管道的输送扬程进行计算,其计算公式为:

公式(3)中,L表示为管道输送扬程;2P表示为管道出口位置上成品油的压力;1P表示为管道入口位置上成品油的压力;ρ表示为成品油的密度;G表示为成品油在运输过程中产生的重力加速度;V表示为成品油在运输过程中的流速;Z表示为成品油进入管道与排出管道的高度差。根据公式(1)计算得出2种管道在对成品油运输过程中的扬程,并在成品油输送里程的各个节点上对其扬程数据进行记录。成品油输送里程节点为1.0×106km、5.0×106km、10.0×106km、15.0×106km。根据上述内容,开展实验,并将最终得出的优化前后2种管道的成品油输送扬程记录下来,如图2所示。

图2 扬程距离对比结果

在相同的成品油输送里程条件下,成品油输送扬程越高,则输油泵出口位置上的节流阀节流损失量越高;反之,成品油输送扬程越低,则输油泵出口位置上的节流阀节流损失量越低。根据上述理论可以进一步分析得出,成品油输送中的扬程越高,管道的增输节能效果越差;反之同理。在上述理论基础上,从图2优化前后2种管道的扬程距离对比结果可以看出,随着成品油输送里程的不断增加,优化前的管道扬程变化幅度十分明显,并且最高扬程超过了1800m,严重不符合成品油管道运输的增输节能效果要求,而按照本文提出的优化方法优化后的成品油管道扬程随着成品油输送里程的增加,呈现出缓慢上升的趋势,并且在15.0×106km时成品油输送扬程仅为1000m,能够充分满足成品油管道增输节能的设计需要,降低能源浪费。通过上述综合论述分析得出,在引入变频调速技术的基础上,将本文优化后的管道应用于成品油加工与生产领域当中,可以为企业绿色节能发展提供重要技术支撑条件。

3 结语

本文从中压变频器安装与调试、成品油管道扬程控制、基于离心泵的管道传输调速3个方面,对基于变频调速技术的成品油管道增输节能方法展开了设计研究,完成设计后,将优化前的输送方法与优化后的输送方法进行对比,对比后证明了本文设计的方法能够充分满足成品油管道增输节能的设计需要,降低能源损耗,减少输送中的成品油扬程里程,达到成品油管道增输节能的优化设计效果。此外,可将本文研究成果在市场内进行推广,以此种方式,为现代化产业的可持续发展进行助力。