催化烟机振动高原因分析及改善措施探讨

2022-04-20李旺

李旺

(中海油惠州石化运行五部,广东 惠州 516086)

1 概述

烟气轮机作为催化裂化装置的核心设备之一,担任着烟气能量回收,同时驱动主风机组运转的作用。作为三机组甚至四机组的驱动设备,其能否稳定运行影响整个催化裂化装置的平稳生产和能耗指标,甚至影响全厂的物料平衡及平均能耗。

YL31000A型烟气轮机是催化裂化(Ⅱ)装置项目中能量回收机组的关键设备,是由中国石化工程建设公司(SEI)和中国石油渤海装备兰州石油化工机械厂在多年积累YL型烟机设计、生产及运行经验基础上,设计生产的1台结构简单、合理、可靠的烟气轮机。

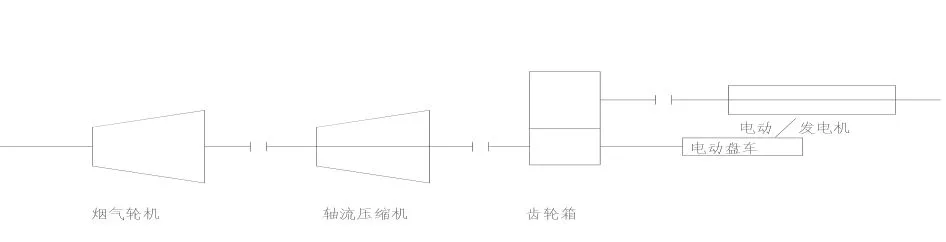

装置中的主风机组采用电机和烟气轮机联合驱动的三机组配置形式,如图1所示。其参数如表1。

图1 主风机组示意图

某480万t/年催化裂化装置2017年9月1次开车成功,其中能量回收机组采用烟机-轴流式压缩机-齿轮箱-电机的机组配置形式,如图1所示。烟机和电机型号及参数见表1和表2。自2017年9月开工后,装置运行平稳。主风机的运行靠电机和烟机同时带动,电机始终处于授电状态。

表1 烟机参数

表2 电机参数

烟机运行过程之中存在轴振动偏大的情况,主要体现在烟机后支撑轴瓦处。烟机的振动在大幅工艺调整及生产波动中,出现上涨且难以回落,振动值在数次波动中逐步上涨。2019年10月28日,进料流量波动导致再生器温度及压力波动,烟机最高振动从60μm升至66~-68μm,此后一直维持在63~65μm运行。2020年5月份中旬的振动趋势如图2所示,可见最高的振动值已经达到了71μm,此后VI13454的振动值维持在了65μm左右,已经在厂家规定的高报值上运行。2020年9月初,振动因生产波动再次上涨,此后振动峰值一度超过80μm,基本维持在78μm的振动值上运行,已经超过厂家所规定的高高报警值,于9月15日对主备风机进行切换操作,主机停运,烟机开始检修。

图2 2020年5月烟机后支撑轴瓦振动值

图3 2020年9月烟机后支撑轴瓦振动值

2 振动高原因分析及应对措施

2.1 烟机垢物的影响

烟机解体后可见大量的催化剂垢物附着于静叶、动叶、导流锥和烟机壳体上,垢物连片附着且硬度较大。有研究表明烟气在适宜的温度和湿度下可生成低熔点共晶体,低熔点共晶体会让催化剂变得比较黏稠,因此催化剂粉末(直径小于15μm)由于静电作用会具备一定的吸附能力,在烟机轮盘冷却蒸汽和密封蒸汽的作用下,催化剂细粉易在动叶、静叶片及流道等部位更容易吸附沉积下来,从而破坏转子动平衡。在停机与拆卸过程中,大片的结垢物从工件表面脱落,表现为停机冷缩后的剥离。因此可以推断,在再生器负荷变化的过程中,受到高速烟气的冲刷作用、烟气温度的变化以及轮盘冷却蒸汽调整的影响,流道中的垢物从附着面上剥离,对转动部分造成了冲击,同时,动叶部分的垢物脱离造成了动平衡的破坏,振动也会上升。

针对此种情况,应该保障再生器压力、再生温度的稳定,提高和降低处理量要缓慢、平稳,不能出现大幅波动,同时,避免出现再生器尾燃的工况。及时关注三旋四旋的操作,控制好各个旋分器的线速,保证烟机入口的烟气指标合格不超标。保证冷却蒸汽的品质,严禁出现热度不足和蒸汽带水的情况发生。在控制轮盘温度的时候,对轮盘冷却蒸汽的调整应该平稳,切忌出现大幅度的波动,避免因烟气冲刷出现大面积结垢层脱落,导致转子动平衡被破坏,振动剧烈上升的情况。此次检修也将转子直接进行整体更换,确保转子动叶叶片的完整性以及动平衡的精度。

2.2 轴瓦间隙及瓦背紧力的影响

拆卸后通过测量法对支撑轴瓦的间隙进行了计算,所得前后轴瓦间隙值分别为0.47mm及0.35mm,数值较大。同时,利用压铅丝的方法对前后轴瓦的瓦背进行了紧力测量,其中前轴瓦紧力为0.015mm,而后轴瓦的瓦背紧力值为正值,也即是瓦背没有紧力而是存在间隙,最大的间隙值为0.18mm。

由于后轴瓦的瓦背存在间隙,轴瓦的振动空间大,进而引起了振动值偏高。2个紧力数据也正好符合运行过程之中前轴瓦振动值较后轴瓦振动值低的情况。一般瓦背紧力数据为0.05mm,紧力较大虽然可以一定程度缓解振动,却会降低油膜厚度,影响轴承散热,造成轴瓦温度过高。因此,回装时对前后瓦背垫了不同的铜皮,增加瓦背紧力,同时,不过度压紧。调整后的前后紧力约为0.04mm。后续投用应该密切关注轴瓦温度,避免超温及磨损。

2.3 烟机入口烟气压力的影响

在长期运行的观察中,发现了烟机入口烟气压力对振动的影响明显。通过图4对照,烟机入口烟气压力对烟机轴振动基本呈正相关关系。在入口烟气压力下降后,振动随后出现升高,当入口压力上升后,振动开始出现缓慢的下降趋势。

图4 烟机入口烟气压力与振动的关系

图5 润滑油冷后温度(左轴)与振动关系

烟机入口烟气压力主要取决于再生器顶压力。再生器压力主要取决于主风流量和主风压力,当主风流量和压力基本维持不变,再生器压力下降时,相当于烟气后路的压力在下降,来自再生器的烟气进入烟气管道的介质流速会上升,对烟机的冲击力作用明显,引起了振动的加剧。

另一个影响因素则为烟机入口压力的下降,轴向力往烟机入口方向偏移,此时主副推力面的受力情况变化,由于推力轴瓦与后支撑轴瓦位于同一轴承箱体,整个部位的轴系振动及油膜的状况受到了影响,引起了振动偏大。

因此,在操作中应该密切关注再生器压力,避免烟机入口压力大幅波动造成冲刷作用。同时,此次回装过程在副推力瓦块的基座加了0.3mm铜皮,适当调整了推力瓦的间隙,可以避免轴向力变化后对后径向轴承油膜的冲击。

2.4 润滑油温度对振动的影响

润滑油主要作用是润滑和减震。当润滑油温度低时,黏度增加,油不能顺畅流于轴承之间,散布不均影响轴承油膜建立,容易使机组振动增大;当润滑油温度高时,黏度下降,油膜的刚度降低,进而导致油膜涡动,使振动加大。

从趋势看润滑油冷后温度变化对振动没有明显影响。烟机润滑油冷后温度正常控制在39~42℃,烟机润滑油冷后温度的控制对烟机的长周期平稳运行是至关重要的,对润滑油膜的形成起决定性作用,直接影响轴瓦的使用寿命。为了减少润滑油冷后温度对烟机振动的影响,我们可以通过润滑油冷却器的循环水调节及时改变润滑油冷后温度,使润滑油冷后温度一直保持在合理区间,保证油膜良好的建立,烟机振动升高后,对润滑油冷后温度进行了及时调整,保障机组平稳运行。

2.5 电机做功对烟机振动的影响

通过长期观察,当烟机做功接近主风机耗功时,烟机振动会有所增加。因此,电机要保持在授电状态不可以让主电机发电,通过调节烟机入口蝶阀和双动滑阀的开度来调整烟机与电机做功比例,使电机始终处于授电状态。通过长期调整可以得出结论:主风机电机运行电流在280~370 A区间时,烟机振动较小。因此,适当调整烟机与电机的做功比例可以一定程度上降低烟机振动值。另外处理量的多少对烟机振动影响较为明显,处理量较大时,烟机入口压力偏大,烟机振动偏小;处理量较小时,烟机入口压力偏小,烟机振动偏大。当装置处理量较小时,电机做功较少;当装置处理量较大时,适当提高电机做功比例,有助于烟机在较低振动值下运行。

2.6 及时进行卸废剂和置换平衡

定期及时的将废催化剂卸出,保证旋分器分离效率,使进入烟机的烟气合格催化剂浓度保持在较低水平,实时在线监控粉尘浓度。加快平衡催化剂置换,保障烟机运行工况始终处于良好状态。

3 烟机开机后振动情况及操作调整

烟气轮机检修完成后,烟机开始利用蒸汽进行预热升温,温度达到220℃后,利用烟气继续升温并冲转。预热过程升温速度严格控制≤50℃/h标准,避免各部位受热不均。烟机冲转至2200转时,电机变频器启动合闸,转速逐渐提升至额定转速,观察运行约3h,无异常后进行主备机切换。主备机组切换正常运行后,烟机振动值VI13453为60μm左右,VI13454为48μm左右,前支撑瓦温为70℃,后支撑瓦温为65℃,各项指标均维持在报警值以下运行。

图6 烟机启机、切换后振动值

图7 提量后烟机振动情况

从2020年10月11日上午9:00开始逐步提高装置处理量,烟机入口压力逐渐升高,烟机振动值VI13453逐渐降至46μm左右、VI13454维持在35μm左右,运行情况良好。

4 结语

催化烟机是整套装置的核心设备,能否平稳运行直接关系到全厂的蒸汽平衡和经济效益。本文通过生产实践经验具体分析了造成催化烟机振动偏高的原因并有针对性的采取一些措施,有效降低了烟机振动。通过生产优化操作,避免或者减少烟机结垢;加强检维修管理、保证检维修质量;控制好工艺参数及润滑油冷后温度,同时及时调整电机发电比例;保证烟机轮盘冷却品质及合适的轮盘温度;定期将废催化剂卸出,保证旋分器分离效率,及时置换平衡剂,防止进入烟机烟气催化剂浓度超标,保障烟机运行工况始终处于良好状态,为催化装置安、稳、长、满、优运行提供了保障,也为同类装置烟机振动高等问题的解决提供了参考。