基于Python开发的三坐标测量报告分析系统研究

2022-04-20王康辉薛飞

王康辉,薛飞

(上汽大众汽车有限公司,上海 201805)

如今,汽车市场竞争日渐激烈,汽车制造面临巨大的时间、成本和质量压力。工厂内部招工难,并且缺乏专业技师,工厂又必须提高生产效率。因此,汽车生产厂逐步由传统工厂向数字化工厂转型。三坐标测量仪作为测量发动机工件加工面和加工孔的参数测量工具已久,但一直没有三坐标测量报告分析系统来对测量报告进行分析和储存,以便以后工作时随时调取。三坐标测量报告为数控加工中心的质量保障,加工尺寸的调整来源于测量报告中的数据。GROB双轴加工中心在工业领域有着广泛应用,加工中心的2根轴是联动加工,也就是1套加工程序,控制2根轴的加工方向。双轴加工中心的测量报告阅读调整一直以来都是由人工负责,对机床操作人员的数控编程能力和经验有着很高的要求。人工对双轴加工中心进行加工程序调整时,需要对2根轴的X、Y方向不同的坐标系下的加工尺寸、尺寸公差等多种因素综合考虑,若出现调整失误,存在撞机、造成批量工废等严重质量事故。人工调整后的结果需要使用三坐标测量仪进行再次测量,才能获取测量结果。若测量后,尺寸不满足要求或者因尺寸超差造成工废,则需要再进行一次调整,否则不能有效验证调整值的有效性。在对三坐标报告调整过程中的难点进行分析,开发了三坐标测量报告分析系统,使用此系统可以更快速有效地查阅报告,可以对历史报告进行追溯,可视化显示能直观显示加工尺寸的信息,进行加工程序调整时,可以使用模拟调整功能,系统会对测量数据进行分析,给出建议调整值,输入调整值后,可以看到调整后的尺寸变化,保证首次调整即为合格,减少技术人员在调试工作前期繁杂的人工数据筛查时间,改进技术人员的工作方式。

1 三坐标报告调整过程

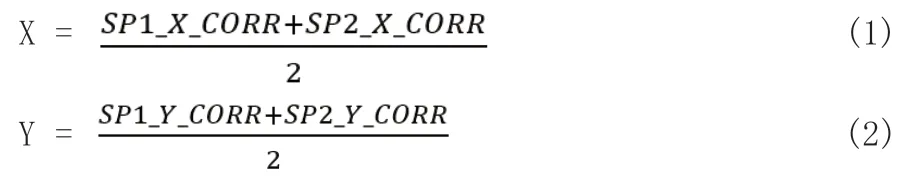

图1和图2为1台双轴加工中心三坐标测量报告,图1为1#轴的测量报告,图2为2#轴的测量报告,红色框内数字为尺寸的评价值是否需要调整的依据,蓝色框中X_CORR、Y_CORR后面的数值为调整值,调整人员需要对比2份报告才能分析报告超差原因,进行报告调整。

图1 SP1测量报告

图2 SP2测量报告

首先,调整时要对2根轴X、Y的调整值进行离散程度分析,若离散程度过大,则无法进行加工程序调整,需要维修进行干预,若离散程度不高,则可以对2根轴的调整值进行均值计算。

式中,X_CORR和Y_CORR为报告中的调整值,X、Y是调整程序需要输入的调整值。计算出调整值后,还需要计算调整后的评价值,此值才能确定调整后结果是否合格。

在这个过程中还可能需要上一次的历史测量数据进行参考,才能更准确地分析尺寸的超差原因。确定调整值后,修改加工参数,进行加工送测。若此次调整不合格则需要进一步调整,循环往复,直至合格。

2 调整过程的不可控因素

三坐标测量报告结果为纸质报告,需要人为去三坐标测量室取回纸质报告,存在获取测量结果滞后、批量质量事故的风险。在调整过程中,都是由人工进行测量结果分析,考验人员的数控编程能力和工作经验,以及对三坐标测量报告的熟悉程度。对于调整值的确定,如果是单个尺寸的调整,调整值数量少,尺寸公差唯一,调整方向容易确定,调整起来较为容易。如果存在同一坐标系下的多个尺寸的调整,多个尺寸的存在,必然存在尺寸公差的多样性,调整方向的多变性,调整值的确定计算量大,要考虑调整值在尺寸公差的占比情况,需要对多个尺寸的评价值进行计算,对于人工来说计算量大、复杂。其次,对于人工计算出来的调整值,没有办法去确定是否合适,只有再次送测,等待测量结果才能知晓。如果调整值过小,则需要重新计算,调整送测。如果调整值过大,轻则造成工废,重则导致机床撞机,损坏机床。当然,可以采用停机的方式去送测,等待测量结果,测量结果合格后再进行开机加工,但是这样必然影响整个生产线的节拍。所以,在整个调整过程没有有效的手段去验证调整后的结果,这些不可控因素的存在造成了工件工废或者降低生产节拍的隐患,甚至引起撞机的风险。

对于历史测量报告的查阅,由于三坐标测量报告是由三坐标测量室打印的纸质报告,每台机床只保留最新的测量报告。调整时,想要对照上次测量报告,则需要去三坐标测量室再次打印,有历史数据作为参考,能更全面的分析测量报告超差原因。至此,三坐标测量报告的调整如何减少这些因素的影响,解决其中的难点、痛点是关键所在。

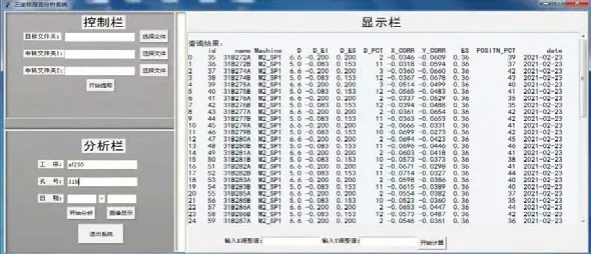

3 Python语言软件开发

由于三坐标报告为PDF格式,此格式对数据的保密性较好,从中提取数据会出现数据乱码、数据不完整。对此,若想提取数据,则需要对其转换格式,依托Python-PDF2docx转换为docx格式,转化格式后数据在docx格式中是以表格的形式存在。因此,先把数据进行初步提取并对表格中合并单元格进行判断,防止重复数据出现,把提取的数据写入Excel表中,对Excel表中的数据做进一步的数据提取、清洗,并上传至MySQL数据库。利用Python-tkinter制作GUI。第一步,登录界面。左上角有菜单栏、版本等信息,菜单内有转换工具。主页面分控制栏、分析栏和显示栏3大模块。控制栏用于更新数据库,在分析栏中输入工序号和孔号查询信息并在显示栏展示。通过数据库查询的方式,可以实现线上查阅报告,把2根轴的测量数据集中显示,提高报告的阅读效率。查询功能既可以对整份报告进行查询,也可以对同一坐标系下的尺寸以及单个尺寸进行查询,输入日期可以对以往的历史数据进行查询。现在,针对已经上传的报告,工作人员可直接利用公司内网登录系统,输入关键词查找相关信息,如图3所示。

图3 查询整个面上孔的参数

在使用控制栏用于更新数据库时,可以批量对三坐标报告进行数据提取、清洗、上传,从数据到数据库,可以一键实现,尽可能简化操作步骤,提取的数据过程及其结果都会在显示栏显示,可以更好地对数据进行监控,如图4所示。

图4 数据提取并上传数据库

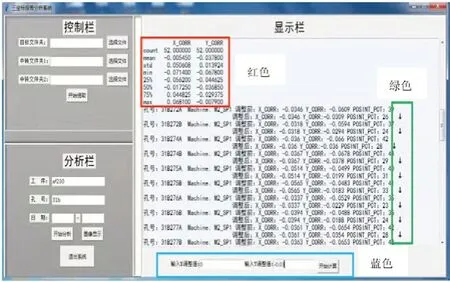

对于人工调整三坐标测量报告上的痛点,开发出模拟调整功能如图5蓝色框中所示。模拟调整功能需要与查询功能组合使用,首先对报告进行查询,找出需要调整的尺寸,再对需要调整的尺寸进行精确查询,查询的结果会在显示栏显示,并对数据进行分类统计,在显示栏显示。如图5中红色框中所示,count表示共有多少数据,mean表示平均值,可以作为调整值使用,std表示数据的标准偏差,可以反应数据的离散程度,min表示数据的最小值,25%、75%表示数据的分位数,50%表示数据的中位数,max表示数据的最大值。查询数据后先对数据的离散程度进行分析,如图5中std的数值大小。std较大时,说明数据的离散程度大,此时的mean平均值则不能作为调整值使用,需要维修介入对机床的精度进行调整。std较小时,说明数据的离散程度较小,此时的mean平均值可以作为调整值使用,把X_CORR、Y_CORR的平均值分别填入图5蓝色框内对应的框中,点击开始计算,会在显示栏中显示调整后的结果,并对评价值进行标记。如图5绿色框中所示,箭头朝下说明尺寸是往零位的方向变化,箭头朝上说明尺寸是往零位相反的方向变化。可以充分地验证调整值的可行性,避免多次送测,等待测量结果,可以做到一次调整即为合格。

图5 调整多个孔参数

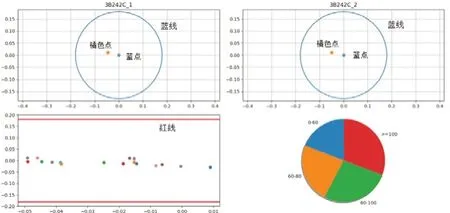

使用matplotlib开发可视化功能,在分析栏中对想要查询的尺寸进行查询,在显示栏显示查询结果后,可以使用图像显示功能,对数据进行可视化显示,如图6所示,其中蓝色的圆表示该尺寸的公差范围,蓝色的点为公差的零位,橘色的点为加工尺寸的实际位置。若实际点在距离理论点一定直径范围的圆圈内,则合格,相反,则需要工作人员进一步调整。工作人员只需做简单的观察,就能做出判断。将问题可视化,也利于解决决策层和执行层之间沟通难的问题。同时,可以对同一坐标系,以最小公差范围为基准,如图6中第3个图所示,上下2条红线为公差范围,中间为坐标系下的所有尺寸。如所有的点都在红线内,则为合格,可以更快地掌握加工尺寸情况。图6中第4个图,可以对三坐标测量报告进行统计,对每台机床的超差次数、合格次数、调整次数做汇总统计,可以形成周机床质量报告、月度机床质量报告、季度机床质量报告、年度机床质量报告,作为大数据分析机床精度趋势的依据。

图6 误差的可视化显示

对于数据的安全性,使用人员需正确输入已授权的用户名和密码才能进入系统,登录后才能使用以上功能,数据库部署在工厂内部的服务器中,通过工厂的内部网络进行查询上传,能有效避免数据外泄,数据安全性有保障。现在报告转换功能也已整合到软件中,使用该功能时,需要输入授权的口令,数据到结果整个过程形成闭环,进一步提高了数据的安全性。

4 结语

本文以人工调整三坐标测量报告过程中的难点、痛点作为出发点,介绍了三坐标测量报告调整的流程,针对流程中报告提到的调整报告计算公式,依托Python语言开发软件代替人工计算,及时分析并调整工件生产参数,减少机床停机等待时间,提高生产质量的同时提高生产节拍,提高了生产过程的灵活性和效率。可线上查询往期报告,系统进行特定信息的抓取,便于技术人员进行信息回顾和加工参数的调整工作,尽量消除纸张浪费和生产出不合格品的物料浪费,促进工厂在数字化转型的进程中更进一步。三坐标报告系统作为辅助,简化调试工作过程,减少人力消耗,是推进工厂向高效化发展不可或缺的一步。