复合醇对SAC305钎料铺展性及焊后残留物清洗性影响

2022-04-20高婷婷闫焉服徐冬霞许国栋

高婷婷, 闫焉服, 徐冬霞, 许国栋

(1 河南科技大学 材料科学与工程学院,河南 洛阳 471023;2 河南理工大学 材料科学与工程学院,河南 焦作 454003)

0 引言

球栅阵列(ball grid array, BGA)封装作为当下主流封装方式之一,其先进封装设备为全自动植球机,在焊接过程中通常使用助焊剂作为保护焊接质量的关键材料[1-4]。因为植球机的属性和特征,须选择水溶性助焊剂。然而,国内对水溶性助焊剂研究较少,BGA全自动植球所用水溶性助焊剂大多依赖进口[5-6]。且随着电子装配技术向高、精、尖方向发展,焊后残留物要求更加严苛,开发水溶性助焊剂是当下重中之重[7-10]。

溶剂是水溶性助焊剂的主要组分之一,合适的溶剂可以促进助焊剂各组分溶解并保护焊接钎料,另外,助焊剂对钎料铺展润湿的焊后残留物会对印制电路板(printed circuit boards, PCB)造成腐蚀,从而影响其可靠性[11-12],因此,水溶性助焊剂溶剂的选择和焊后残留物的清洗都是需要关注的问题。文献[13]研究了溶剂对焊锡膏储存稳定性的影响,发现当四氢糠醇与聚乙二醇单甲醚400以质量比8∶2进行复配时具有良好的稳定性能。文献[14]通过对溶剂组分优化,提高了焊锡膏抗坍塌性能, 确定了四氢糠醇与聚乙二醇单甲醚250以1∶1或与丙二醇苯醚以3∶2的质量比复配最佳。文献[15]选用不同醚复配,确定二乙二醇己醚对活化剂具有较好的溶解能力并提高钎料润湿性。文献[16]通过有机酸和有机胺复配作为活性组分,认为酸胺质量比为7∶3时制备的水溶性免清洗助焊剂具有较好的综合性能。文献[17]对无铅焊膏的活性剂进行了优化研究,发现丁二酸、苹果酸和硬脂酸以6∶2∶2的质量比复配润湿性能最好。文献[18]对活性剂、酸碱调节剂对锡膏的铺展进行研究,确定活性剂质量分数为7%,三乙醇胺质量分数为1%具有较高铺展率,且聚乙二醇2000与改性环氧树脂复配时成膏性良好。溶剂主要作用是溶解助焊剂的所有组分,为助焊剂其他组分提供基本溶解环境。目前,对助焊剂的活性剂、成膜剂等组分的研究较多,而忽略了作为基础组分的溶剂对钎料的影响。醇是溶剂的主要选择对象,对溶剂中醇的复配进行研究,分析不同复合醇助焊剂对钎料铺展和焊后残留物清洗性的影响,对水溶性助焊剂的开发和研究是必要的。研究发现丙三醇对焊接过程可以起到很好的保护作用,并且丙三醇还可作为成膜组分防止熔融金属的氧化[19]。因此,本文以丙三醇为基础溶剂组分,添加其他醇类形成混合醇作为溶剂,探讨BGA全自动植球用水溶性助焊剂溶剂组分对钎料铺展性能和清洗性能的影响。

1 试验

1.1 试验材料

将所确定的成分按一定的质量分数配制成水溶性助焊剂:6%活性剂、15%成膜剂、7%缓蚀剂、3%稳定剂及余量溶剂,其中,活化剂为丙二酸、1,6-己二酸、丁二酸(质量比为1∶2∶2);成膜剂为聚乙二醇系列;缓蚀剂为苯并咪唑;稳定剂为对苯二酚;余量为溶剂(m(待研究醇)∶m(丙三醇)=1∶1)。将各组分混合,并在40 ℃加热搅拌混合均匀,过滤冷却后得到待试验的系列水溶性助焊剂。

研究对象主要包括丙二醇、乙醇、异丙醇等,将待研究醇与丙三醇按1∶1质量比进行混溶,复配成不同组别水溶性助焊剂样液,并对助焊剂进行标号,1#为乙醇复合醇助焊剂、2#为异丙醇复合醇助焊剂、3#去离子水复合醇助焊剂、4#为丙二醇复合醇助焊剂、5#为乙二醇复合醇助焊剂、6#为己二醇复合醇助焊剂、7#为二甘醇复合醇助焊剂,其中1#~7#中待研究醇的沸点依次增大,观察不同组别得到的水溶性助焊剂对SAC305锡球润湿铺展影响差异。

1.2 挥发试验

将2 g液体助焊剂样液分别放入体积为100 mL的坩埚中,并准确称其质量m1,精确至±0.005 g,常温放入钎焊炉中,达到设定温度并保持5 min取出。再将其放入(110±2) ℃的通风干燥箱中干燥4 h,之后取出冷却至室温称质量,质量为m2。则挥发助焊剂质量Δ1=|m1-m2|。

1.3 黏度测试

用DV-79+Pro数字式黏度计测量不同沸点醇复配助焊剂在300 r/min转速下的黏度值。在其配套转子的选择中,高黏度小体积样品选择G号或F号转子;低黏度大体积样品选择E号或F号转子。因为助焊剂为低黏度,故本试验选择E号转子,温度为(27±2) ℃,试验数据均在数值稳定的情况下记录。

1.4 润湿性测试

对30 mm×30 mm×30 mm的紫铜板去油,用500# 细砂纸进行打磨,去除氧化膜后用无水乙醇进行超声波清洗并进行充分地干燥。将干燥后的铜板放在同一个水平高度上,进行(150±2) ℃×1 h的氧化处理。铜片取出后将其放入密封的干燥箱中备用。称取(0.300±0.005) g的SAC305无铅焊球,用无水乙醇进行超声波清洗,充分干燥后将焊料球放在经过处理后的紫铜片中心位置,滴4~5滴助焊剂,使助焊剂能够完全覆盖所有的焊料球,确定回流焊曲线后进行回流焊接,回流焊峰值温度为260 ℃。焊接完成后冷却降温,对铜板进行超声波清洗900 s。用相机拍照记录润湿后的焊点及清洗后的残留物。每组助焊剂进行5次润湿试验,并将数据导入Auto CAD 2014软件进行测量,将已知面积的一元硬币作为铺展面积测量的比较对象,计算实际铺展面积。

1.5 组织观察

将回流焊后的试样通过线切割,再用2 mm厚的铜板贴装固定,依次用600#、800#、1 200#、1 500#和2 000#号砂纸对其进行打磨,在抛光机上进行抛光处理。选定JSM-5610LV型扫描电子显微镜(scanning electron microscope, SEM),对焊点的显微组织形貌进行观察和分析。

2 结果与讨论

2.1 不同醇溶剂的水溶性助焊对钎料的润湿性能影响

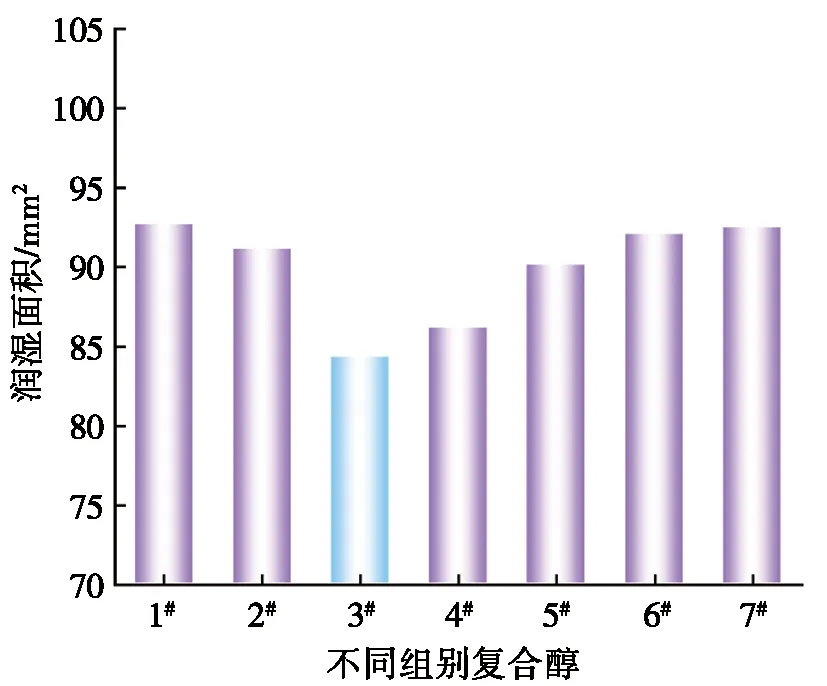

以BGA封装用SAC305锡球作为无铅钎料,将不同醇与丙三醇进行混溶 (质量比为1∶1) 得到的助焊剂进行钎料铺展试验,不同醇溶剂的水溶性助焊剂对钎料的润湿铺展面积柱状图如图1所示。由图1可以看出:不同复合醇得到的助焊剂,经回流焊后钎料的润湿面积存在两段变化,当添加的醇沸点低于100 ℃时,如乙醇、异丙醇,随着沸点的升高其润湿面积有所降低;当添加的醇沸点高于100 ℃时,如1,2-丙二醇、乙二醇、1,2-己二醇和二甘醇,随着醇沸点的升高,其钎料润湿面积依次增大。其中,乙醇复合醇助焊剂对钎料铺展面积最佳,达到92.7 mm2;其次,二甘醇复合醇助焊剂对钎料润湿面积为92.5 mm2。本文以有机酸作为活性剂,主要以HA分子形式存在于溶剂中,在焊接过程中,大量的H+被电离出来,进而促进活性发挥,反应通式可表示为:

图1 不同醇溶剂的水溶性助焊对钎料的润湿 铺展面积柱状图

(1)

焊接过程中,H+被电离出来,此时的浓度可表示为:

(2)

其中:c(H+)为氢离子的浓度,mol/L;c(HA)为助焊剂的溶液初始浓度,mol/L;Ka为有机酸的电离平衡常数,mol/L。

根据式(1)和式(2)可知:若在焊接电离过程中,能够促进H+的溶解,或提高H+的浓度,就可以促进助焊剂发挥作用。溶剂成分的沸点、黏度和官能团会对H+的溶解产生影响,进而影响钎料的润湿性。因此,不同复合醇助焊剂对钎料的润湿性能与复合醇的沸点、官能团和黏度相关。

图2 复合醇的水溶性助焊剂在不同温度 下挥发变化量

复合醇的水溶性助焊剂在不同温度下挥发变化量如图2所示。由图2可知:低沸点复合醇在还未进入焊接过程,溶剂已经有大量的挥发,挥发试验前后质量变化较大。温度越高,助焊剂挥发量越大。160 ℃、230 ℃和260 ℃为回流焊接过程中的关键温度,160 ℃复合醇溶剂均已开始挥发,且挥发量大小为1#乙醇复合醇>2#异丙醇复合醇>3#去离子水复合醇>4#1,2-丙二醇复合醇>5#乙二醇复合醇>6#1,2-己二醇复合醇>7#二甘醇复合醇。溶剂沸点越高,同一温度下挥发量越小,所以复合醇沸点大小仍为1#<2#<3#<4#<5#<6#<7#。溶剂是助焊剂其他组分的载体,当溶剂的沸点较高,在钎料焊接过程中,作为载体不会过快挥发,可对钎料起到保护作用,保证H+在焊接过程中的游离环境,进而完成去除氧化皮、提高润湿性的目的。因此,随着沸点的升高,3#、4#、5#、6#、7#所得到的助焊剂焊后的铺展面积呈现上升趋势。但从图1可知:1#乙醇复合溶剂和2#异丙醇复合醇沸点较低,但对钎料仍具有较好的铺展性。这是因为对焊接过程H+的溶解或发挥作用还与醇的黏度和官能团有关,沸点并不是其唯一影响因素。

溶剂混溶后通过pH值进行表征,pH值结果主要与烃基、羟基基团个数有关。表1为不同醇的官能团个数及水溶性助焊剂pH值。水溶性助焊剂中醇作为溶剂组分,官能团决定着不同醇的性质。根据表1数据可知:去离子水作为溶剂组分之一的助焊剂对应的pH值最大,溶剂pH大小排序为3#去离子水>2#异丙醇>1#乙醇>6#1,2-己二醇>7#二甘醇>4#1,2-丙二醇>5#乙二醇。醇的羟基官能团—OH是亲水基团,烃基为疏水基团,因此醇的羟基越多,烃基越少,该醇对活性剂溶解效果越好,则助焊剂pH值越小,H+浓度越高。当亲水基团羟基数量相同时,烃基基团越多,越不利于溶剂的溶解。异丙醇的疏水基团使其活性剂中H+溶解性没有乙醇好,pH值大于乙醇复合助焊剂的pH值,因此,乙醇复合醇助焊剂对钎料的润湿效果比异丙醇复合醇助焊剂对钎料的润湿效果好。

根据润湿铺展的结果可知,官能团多少与种类在一定程度上会影响活化剂的溶解,进而影响焊接过程焊料球的润湿和铺展。当复合醇沸点较低时,官能团对钎料润湿效果作用显著;当复合醇沸点较高时,沸点对钎料的润湿效果作用显著。

表1 复合醇溶剂官能团个数及水溶性助焊剂pH检测

对不同复合醇制备的助焊剂黏度值进行测量,其中,1#乙醇复合醇助焊剂黏度为1.82×10-2Pa·s,2#异丙醇复合醇助焊剂黏度为1.87×10-2Pa·s,3#去离子水复合醇助焊剂黏度为1.67×10-2Pa·s,4#1,2-丙二醇复合醇助焊剂黏度为7.05×10-2Pa·s,5#乙二醇复合醇助焊剂黏度为6.47×10-2Pa·s,6#1,2-己二醇复合醇助焊剂黏度为6.74×10-2Pa·s,7#二甘醇复合醇助焊剂黏度为6.97×10-2Pa·s。复合醇的黏度大小为4#1,2-丙二醇>7#二甘醇>6#1,2-己二醇>5#乙二醇>2#异丙醇>1#乙醇>3#去离子水。因为醇之间不发生化学反应,混溶后黏度值的大小与混溶前黏度排列大小无差。黏度是液体流动性的一种表征,反映了分子在液体中作用的强弱,作用越大则流动越难[20]。当助焊剂黏度较低时,在焊接过程中,活化剂在焊接的电离环境中,使H+更容易游离,以便与母材快速发生反应;但当助焊剂黏度值较高时,受黏度影响会抑制H+的移动使其不易游离,当H+不能充分与母材之间发生反应,使助焊剂的润湿效果减弱。可以看到,4#1,2-丙二醇复合醇、5#乙二醇复合醇、6#1,2-己二醇复合醇、7#二甘醇复合醇的黏度值较大,均在6×10-2Pa·s以上,因此,随沸点增大,钎料铺展面积增大的趋势变缓。

综上可知,溶剂通过沸点、官能团和黏度三者的综合作用影响着助焊剂的效果。对于低沸点复合醇,当乙醇与丙三醇复配作为溶剂,其助焊剂对钎料的润湿效果最佳,异丙醇与丙三醇复配溶剂的助焊剂对钎料润湿效果也良好;对于较高沸点的复合醇,1,2-己二醇与丙三醇复配及二甘醇与丙三醇复配为溶剂的助焊剂对钎料的润湿效果较好。

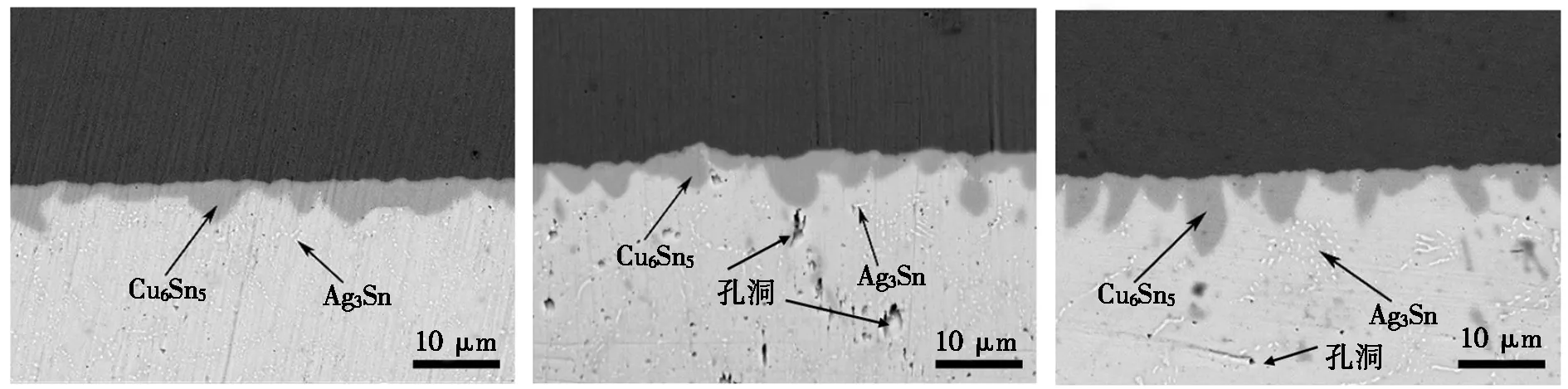

将不同醇复配得到的助焊剂与BGA封装用Sn3Ag0.5Cu焊球进行回流焊接。图3为不同复合醇助焊剂对钎料润湿作用的焊后焊层SEM图。

钎料合金与铜基板若发生轻微冶金反应,则形成的金属间化合物(intermetallic compounds, IMC)层薄,有利于钎料的铺展;若反应强烈则形成的IMC层厚,钎料不易铺展[21-22]。图3上半区域为TU1无氧紫铜基板,下半区域为助焊剂焊后组织,中间为界面反应层;钎料与基板之间生成的主要IMC为Cu6Sn5,钎料母材端生成第二相Ag3Sn。乙醇复合醇助焊剂对钎料经回流焊后,IMC层平均厚度为3.81 μm且界面连续较为规整,具有较好的润湿效果,如图3a所示。二甘醇复合醇助焊剂对钎料润湿作用的焊后IMC层平均厚度为4.02 μm,焊接过程中冶金反应剧烈,钎剂的黏度过高时流漫性差,SAC305钎料一侧形状极不规则且出现较多的焊接缺陷,如图3b所示。1,2-己二醇复合醇助焊剂对钎料润湿作用的焊后IMC层平均厚度为4.19 μm,如图3c所示。

(a) 乙醇复合溶剂对钎料润湿焊后SEM图 (b) 二甘醇复合溶剂对钎料润湿焊后SEM图 (c) 1,2-己二醇复合溶剂对钎料润湿焊后SEM图

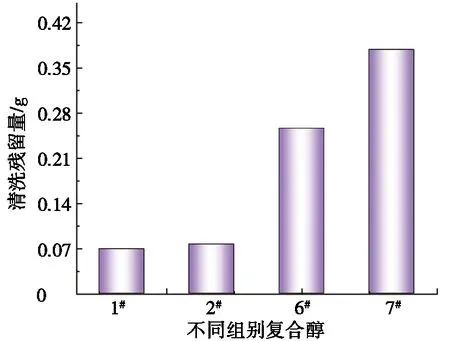

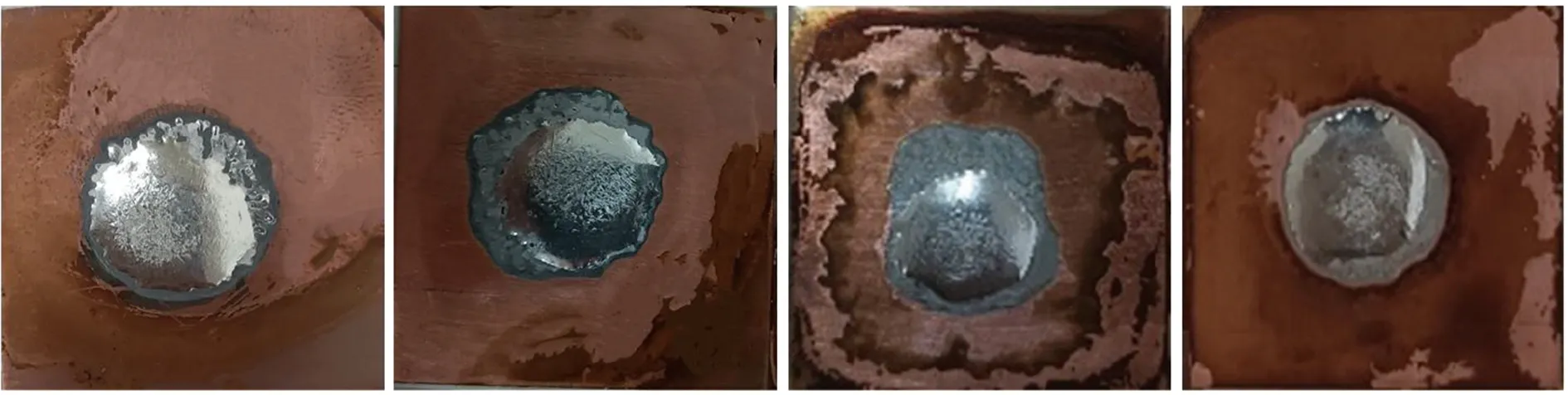

2.2 复合醇水溶性助焊对SAC305钎料焊后清洗性能影响

焊后的清洁性能对BGA封装产品性能的影响很大,因为焊后残留物会对PCB造成腐蚀,从而影响可靠性。对不同醇得到的水溶性助焊剂进行钎料润湿试验,对回流焊后的铜板进行超声波清洗,可知乙醇复合醇、异丙醇复合醇、1,2-己二醇复合醇和二甘醇复合醇的助焊剂对钎料的润湿铺展较好。

图4 复合醇水溶性助焊剂对SAC305钎料焊后 清洗残留量

(a) 乙醇复合醇助焊剂 (b) 异丙醇复合醇助焊剂 (c) 1,2-己二醇复合醇助焊剂 (d) 二甘醇复合醇助焊剂

3 结论

(1)乙醇复合醇助焊剂和二甘醇复合醇助焊剂的润湿效果较好,对钎料润湿铺展面积分别为92.7 mm2和92.5 mm2。复配醇沸点越高,其助焊剂对钎料的润湿铺展效果越好;当沸点相近时,羟基越多,烃基越少,助焊剂对钎料润湿效果越好;当复合醇助焊剂黏度过高,对助焊剂的润湿效果有所减缓。

(2)乙醇复合醇助焊剂对钎料回流焊后IMC厚度约为3.81 μm,且界面连续较为规整;二甘醇复合醇助焊剂对钎料焊后IMC层厚度约为4.02 μm,钎料一侧形状极不规则,且出现较多的焊接缺陷;1,2-己二醇复合醇助焊剂对钎料焊后IMC层厚度约为4.19 μm,界面呈齿状向钎料侧延伸。IMC层生长越厚,润湿效果越差,焊点质量越差。

(3)乙醇复合醇助焊剂对钎料具有良好润湿性且焊后残留物易清洗,是水溶性助焊剂溶剂组分较好的选择。