数值模拟在烟草领域中的应用与展望

2022-04-20李博宇乔俊峰农永红资文华

李博宇,范 兴,乔俊峰,王 永,农永红,资文华

云南师范大学能源与环境科学学院,昆明市呈贡区聚贤街768号 650500

数值模拟是一种基于物理方法和数学方法构建数学模型的技术,主要借助计算机工程软件对研究对象进行几何建模、网格划分以及模型数值求解,并将结果以图像的形式显示,研究过程中理论虚拟实验与实际实验研究互相影响。该技术为研究和解决复杂的工程问题、物理问题以及各类自然界问题提供了一种模型化、可视化方法,并因具有经济、直观、科学等优势被广泛应用于国防[1-3]、航空航天[4-5]、能源工程[6-8]、食品加工[9-11]等领域。因此,如何利用数值模拟技术提高资源配置和创造能力已成为建设现代智能工厂亟待解决的难点之一[12-14]。在烟草领域中,单独依靠实验研究以解决工程问题存在成本高、效率低等问题,而利用数值模拟技术研究复杂的变化过程,有利于探明宏观控制参数与微观变化机理之间的联系,进而为制定高效的实验方案、深入研究各物理场变化、提升工艺水平、优化器件结构等提供科学理论支持。为此,总结了烟草研究领域中常用的数值模拟方法,重点对烟草农业、烟草工业和卷烟燃烧过程中的应用实例进行了分析,以期利用数值模拟技术更好地解决烟草领域复杂的工程技术问题,促进烟草产业向高效、智能和清洁方向转变。

1 烟草领域中常用的数值模拟方法

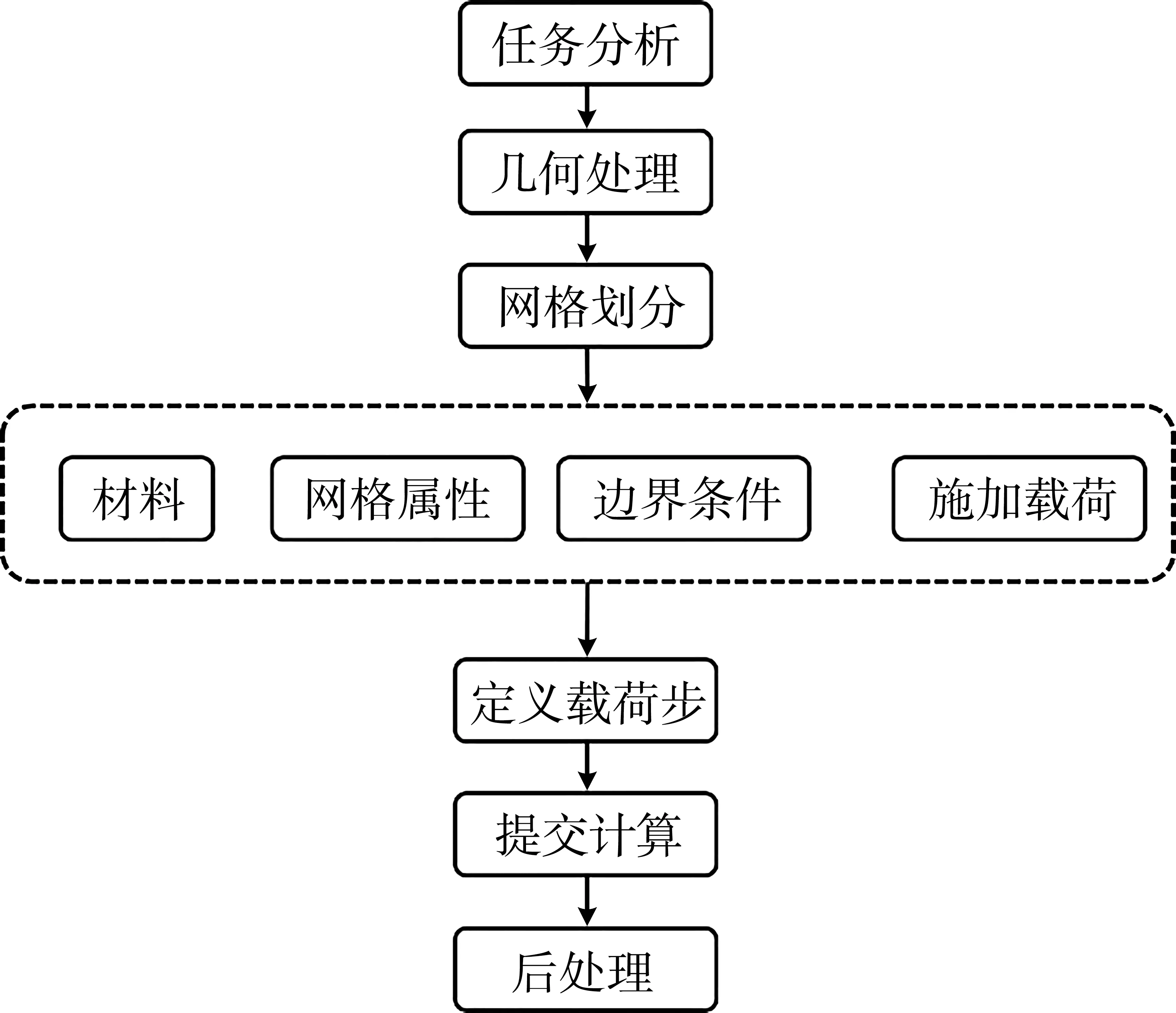

目前,烟草领域中常用的数值模拟方法有离散元法(Distinct Element Method,DEM)、有限元法(Finite Element Method,FEM)和计算流体动力学(Computational Fluid Dynamics,CFD),常用的软件有EDEM(英国DEM Solutions公司)、ANSYS(美国ANSYS公司)、FLUENT(美国ANSYS公司)、OpenFOAM(美国OpenCFD公司)以及COMSOL Multiphysics(瑞典COMSOL公司)等。数值模拟软件的主要功能是建模、网格划分、编程、求解,根据不同的研究模拟对象和求解方法,需选择不同软件以实现数值模拟过程。图1为数值模拟的基本研究框架[15],表1为烟草领域中常用数值模拟软件对比。

图1 数值模拟的基本研究框架Fig.1 Basic research framework of numerical simulation

1.1 DEM

DEM是通过分析离散单元间的接触关系构建物理力学模型,并依据牛顿第二定律建立力、加速度、速度和位移之间的联系,从而对不连续介质问题进行数值模拟计算。DEM分为硬球模型[16]和软球模型[17-18]。硬球模型是假设颗粒表面承受的应力较小,颗粒之间会发生瞬时碰撞但无明显的塑性形变,该模型适用于粉末输送等稀疏快速的颗粒流;软球模型是假设颗粒碰撞时间较长,允许多个颗粒发生碰撞,可在短时间内处理大量数据,适用范围广。由于烟丝具有柔软、易缠绕、变形等特征,为准确构建表征烟丝的数学模型,朱立平等[19-20]基于DEM软球模型提出了一种丝状颗粒传热数学模型,之后根据干燥机理构建了基于离散单元法的丝状颗粒传热传质数学模型,并利用该模型对滚筒横向截面中丝状物料温度和含水率的变化过程进行数值计算,通过实验验证数学模型的有效性,以解决丝状物料在滚筒内干燥不均匀等问题。为解决包装机组烟库中烟支在流动过程中产生变形和堵塞等问题,汤达伟等[21]利用离散元仿真软件EDEM构建了烟支流动规律数学模型,通过分析不同包装速度下烟支在烟库中的速度变化及受力分布规律,为优化烟库结构提供理论依据。

1.2 FEM

FEM常用于求解偏微分方程边值问题的近似解,是将复杂的几何区域离散为简单的几何形状单元,各单元内的材料性质和控制方程采用单元节点的未知量表达,再通过单元集成、施加载荷和约束条件的处理得到方程组,求解该方程组即可得到该问题的近似解[22],具体流程见图2。利用CAD等辅助设计软件构建研究对象的物理模型,再根据物理模型的大小及形状选择合适的数量及类型进行网格划分。网格形状越复杂、数量越多,求解精度越高,但复杂的材料设置及边界条件定义也会影响求解精度。姬江涛等[23]基于热力学理论,采用多物理场有限元软件COMSOL Multiphysics对烟叶回潮机箱体内温度场、流场进行模拟计算,并根据模拟和实验结果优化回潮机结构,使其流场分布均匀,提高了烟叶回潮质量。管锋[24]基于气固耦合两相流原理,利用有限元软件ANSYS模拟高温管式膨胀设备内温度场、速度场和压力场的变化,可直观显示膨胀设备处理烟丝过程,并针对多种高温管式膨胀设备提出相应的几何模型,通过分析比较得到较为理想的结构方案,为优化膨胀设备提供了思路。

图2 有限元法模拟流程图Fig.2 Flow chart of simulation based on finite element method

1.3 CFD

CFD由计算机科学、流体力学、数值分析等多个学科交叉组成,主要采用电子计算机和各种离散化的数学方法对各类流体问题进行数值模拟和分析。在国内外烟草工程研究中,通常采用CFD模拟技术对生产车间的环境参数、工艺指标进行优化,或对生产设备和输送管道等进行设计和改进[25]。王栋梁等[26]基于CFD技术利用FLUENT软件对加香加料筒体内的流场分布进行仿真模拟,发现布风室内气流汇合后产生的漩涡和筒体内的不良气泡是造成布风不均匀的主要原因,通过加装隔板分割布风室并对各布风室独立送风,有效解决了加香加料过程中布风不均匀的问题。张二强等[27]利用开源计算流体力学软件OpenFOAM结合固相颗粒的DEM大规模离散模拟方法,对CTD流态化干燥设备进行全三维的气相流场和颗粒停留时间分布的数值模拟研究,揭示了烟丝在流态化设备中的流动特性,并通过实验验证了添加弧形导流板可以解决塔内烟丝颗粒分布不均匀的问题。

1.4 数值模拟方法特性对比

DEM、FEM、CFD这3种数值模拟方法特性对比见表2。为解决烟草领域中复杂的工程技术问题,需要根据各种方法的优势耦合多种数值方法。例如,利用CFD求解相关问题时,需要结合FEM等数值方法离散求解区域。FEM-CFD、CFD-DEM-FEM等耦合数值方法可以为单体与总体之间相互作用建立联系[28-33]。

表2 烟草领域中常用数值模拟方法比较Tab.2 Numerical simulation methods commonly used in the field of tobacco

2 数值模拟在烟草农业研究中的应用

数值模拟技术在烟草农业研究中的应用主要是基于实验数据构建数学模型,探究烟草作物的生长规律、模拟烟叶烘烤调制等过程。在实验基础上,通过构建数学模型描述烟草作物生长曲线,并利用计算机求解分析烟草作物生长的动态规律,实现烟草的精准可控生长;模拟烟叶烘烤调制过程并分析烟叶烤房内部温度场、湿度场及气流的分布规律,为优化烤房结构和提升烟叶烘烤工艺技术水平提供理论依据。

2.1 构建烟草作物生长模型

利用数值模拟技术构建烟草作物生长模型有利于分析作物生长规律、追踪作物生长情况,从而促进烟草农业生产信息化和数字化发展,这也是烟草农业实现精准种植和管理的重要课题之一。为此,Khamis等[34]采用14种非线性生长模型对烟叶的生长数据进行拟合,结果表明Weibull、Richards模型的拟合性能明显优于其他生长模型,更符合烟叶的生长规律。招启柏等[35]基于大田实验中烤烟的叶位、叶长和叶宽等动态数据,构建叶片的生长动态模型,较好地模拟了烤烟叶片随生长时间、活动积温变化的动态特征,具有良好的生物学意义。王芸芸等[36]采用模板技术构建了烟草植株的三维模型,该模型具有较高的真实感,为实现烟草生长过程的数字化和可视化仿真提供了理论支持。孙延国等[37]采用田间对比实验研究西南烟区4个主栽品种叶片发生及生长规律,并分别建立Richards生长动态模型,对预测烟草叶片动态生长规律、实现烟叶精准调控具有重要意义。

2.2 模拟烟叶烘烤调制过程

随着我国烤烟生产的规模化发展,密集烤房已成为烘烤烟叶的主要设施。对烘烤过程进行数值模拟并探究烤房内部环境物理量的变化规律,可为优化烤房结构和调控相关参数提供科学依据。许威等[38]在烟叶烘烤实验中基于薄层胶体毛细管多孔干燥动力学理论,构建烟叶烘烤相对失水速率数学模型,为烟叶烘烤中干燥速度的计算和过程精准控制提供了技术支撑。刘兆宇等[39]以标准密集烤房为对象构建CFD模型,运用FLUENT软件对烘烤干筋期密集烤房内部的温度场、湿度场及气流组织进行系统的数值模拟,分析密集烘烤典型送风参数下温度场、湿度场、气流组织的分布规律及进风口风速与烟叶间隙风速的关系,得到了最适宜的进风口风速。李研等[40]构建密集烤房物理几何模型和烤房内气体流动数学模型,并运用FLUENT软件对热风回风口不同开度下的烤房内气流分布进行数值模拟,探明了热风回风口调控对烤房内风场的影响规律,可为提高气流上升式密集烤房排湿能力、优化排湿装置设计和调控提供参考。Bai等[41]采用多孔介质、物质迁移、κ-ε湍流等理论和离散相模型,构建新型散装烤房的三维瞬态CFD模型,有助于优化烟叶烘烤工艺。

3 数值模拟在烟草工业研究中的应用

数值模拟在烟草工业中的应用主要有烟草加工过程研究和设备优化,涉及叶丝回潮、膨胀、干燥以及烟草气力输送等加工过程。通过对比数值模拟结果与实验结果,优化设备结构参数和设计数据,可以解决设备能耗大、效率低和不环保等问题。此外,数值模拟还可应用于新型烟草制品加热元件的模拟与优化研究,通过对关键加热元件进行数值模拟,有助于从宏观至微观尺度上研究元件的加热传热机制,为改进加热元件及产品提供科学的理论支持。

3.1 模拟烟草加工过程及优化烟草加工设备

3.1.1 叶丝回潮

模拟叶丝回潮过程并优化回潮设备结构,可为后续烘丝环节改善烟丝填充性能和感官质量提供必要的基础条件。针对隧道式叶丝回潮机在生产过程中存在的排气罩吸风速度快、风量大等问题,赵永祥等[42]对罩体结构进行改进,并基于流体力学理论和数值模拟方法构建罩体内部流场和叶丝颗粒运动数学模型,研究叶丝颗粒运动轨迹与罩体形状、尺寸及内部结构之间的关系,结果表明设备优化后减少了排气罩内叶丝沉积现象,提高了叶丝利用率和产品质量。为解决膨胀烟丝经回潮筒回潮后出现湿团烟丝等问题,徐敏等[43]使用FLUENT软件对回潮筒喷嘴布局、加水量和筒内烟丝运动情况进行数值仿真,依据模拟结果改进回潮筒内喷嘴数量及布局,优化加水量及加水比例,为提升膨胀烟丝加工工艺水平提供支持。

3.1.2 叶丝膨胀

叶丝膨胀过程中通常存在造碎率高、烟丝损耗大等问题,而利用数值模拟可优化膨胀设备结构和参数,从而提高烟丝物理特性和利用率。沈选举[44]基于相似理论构建高温管道式膨胀设备的数学模型,结合反复试算分析得到高温气体和烟丝混合气体两种介质的物性参数,并采用ANSYS软件对高温管道式膨胀系统的内流场进行模拟,分析得出内流场的温度、速度、压力及气固两相分布,通过对模拟结果进行比较得到高温管道式膨胀设备的优化结构。管锋等[45]利用有限元软件ANSYS结合“小滑移”模型对高温管道式膨胀设备进行模拟,得出气固两相流温度分布,进而优化了高温管道式膨胀设备结构。韩金民[46]利用FLUENT软件分别构建S形、Z形干冰烟丝膨胀塔的三维模型,阐明了塔内烟丝速度场和运动规律。

3.1.3 叶丝干燥

叶丝干燥方式主要有薄板式滚筒干燥和气流式干燥,两种干燥方式均涉及复杂的传热传质过程,采用数值模拟技术可为研究叶丝干燥过程的微观机理提供科学依据。Pakowski等[47]建立连续相和离散相的能量守恒、质量守恒和动量守恒方程,经数值分析得出气流干燥后烟丝含水率和温度分布。江威等[48]采用CFD方法构建叶丝干燥过程的数学模型,并分别对滚筒干燥和气流干燥过程进行数值模拟。结果表明,该模型误差小,可为干燥设备的优化和创新提供科学理论基础。秦国鑫[49]采用非线性拟合的方法从14种薄层干燥模型中优选出Midilli-Kunck薄层干燥模型并用于表征滚筒内烟丝干燥过程,再利用微元分析方法将烟丝运动模型和干燥动力学模型耦合,模拟滚筒内烟丝颗粒干燥过程,该研究对于优化滚筒烘丝过程和提升烘丝设备过程控制能力具有一定指导意义。Geng等[50]为研究干燥过程中柔性丝状颗粒动力学特性,引入细长体链模型对柔性丝状颗粒在滚筒横截面内的混合动力学进行二维数值计算,并分析了旋转速度、飞行高度和填充度对混合动力学特性的影响。Gu等[51]基于柔性丝状颗粒在工业级滚筒干燥机上的干燥特性,构建滚筒干燥机内丝状颗粒温度和含水率的数学计算模型,模拟结果与实验数据一致,证明该模型具有较好的工业应用价值。Huang等[52]基于平衡含水率数学模型计算传质驱动力并构建传热传质数学模型,研究了间歇式旋转干燥机的烟丝干燥过程,通过权重因子求解多目标非线性优化问题,确定了模型的传热传质系数。该模型优于传统模型和逆向工程模型,为探明烟丝干燥过程中的传热传质机理、预测温度和湿度分布规律提供了理论基础。

为准确预测干燥设备内烟丝停留时间和运动规律,邓国栋等[53]分析了烟丝在滚筒烘丝机内的运动过程并构建烟丝运动数学模型,对模型进行数值求解得到烟丝滞留时间与滚筒半径、转速和倾角之间的关联性以及某一时刻烟丝在滚筒中所处的空间位置,模拟结果与实验验证结果一致性较好。周凯敏等[54]基于滚筒烘丝机内烟丝运动过程构建烟丝滞留时间模型,并分析了理论模型随工艺参数的变化规律,验证实验结果证明,该模型能够准确预测滚筒烘丝机内烟丝滞留时间。由表3可见,构建干燥设备中烟丝停留时间的预测模型已有大量研究。其中,Friedman-Marshall模型[55]和Zhu Wenkui模型[56]未考虑烟丝含水率变化对停留时间的影响,而Renaud等[57]的研究表明烟丝含水率会影响停留时间。为此,秦国鑫等[58]基于Friedmam-Marshall模型引入含水率进行修正,构建用于预测滚筒干燥机内烟丝停留时间的数学模型,并对所建立的数学模型进行验证。李朋等[59]通过改变烟丝流量、滚筒转速、倾角、风速和烟丝含水率,研究了冷态滚筒设备内烟丝停留时间,并构建了更适用于实验用冷态滚筒设备的烟丝停留时间预测模型。

表3 干燥设备内烟丝停留时间预测模型Tab.3 Prediction model for residence time of tobacco in drying cylinder

3.1.4 烟丝气力输送

卷烟加工过程中,气力输送设备主要用于烟丝输送和除杂,通过数值模拟分析烟丝运动规律,可为气力输送设备优化和过程参数调控提供科学理论基础。吴磊等[60]基于离散相模型的粒子跟踪多相流计算流体力学,模拟圆锥管和Z形风道内烟丝气力输送特性,并考虑黏性、重力、粒子直径分布、粒子质量分布等影响因素,得到烟丝在两种风道内的流动情况和气流速度变化。针对烟丝气力输送中烟丝造碎等问题,周晖等[61]采用ANSYS有限元软件对气力输送烟丝状况进行数值分析,通过改变管道输送风速,得到输送管道中不同气流的流动情况和压力分布,从而优化输送速度、减少烟丝造碎量。唐向阳等[62]利用CFD-FEM耦合方法模拟烟叶异物剔除器流场的速度和压力分布,并根据模拟结果优化压风口和托风口的宽度及风速大小,实现了检测区域烟叶平稳运动和异物准确剔除。

3.2 模拟与优化新型烟草制品加热元件

加热不燃烧卷烟是一种新型烟草制品,可以使烟草在加热但不燃烧状态下释放含有香味成分的烟气,从而减少烟气中的有害物质[63]。加热元件的温度分布直接影响着加热不燃烧卷烟的加热效果,对其进行数值模拟研究可为加热元件的研发和质量提升提供理论依据。为此,Jiang等[64]基于多孔介质理论研究了新型卷烟的传热过程,采用Darcy-Forchheimer模型,并考虑黏性阻力和惯性力对压力梯度的影响,设计了一种加热不燃烧烟草制品,通过对气体在烟丝介质中的流动过程进行数值模拟,得到新型卷烟的温度场分布。为解决加热卷烟加热元件温度波动大等问题,时春鑫等[65]根据加热元件基础物理参数及控制参数,利用COMSOL有限元软件构建加热元件三维模型,对其温度场分布特性进行分析,获得加热元件不同工作状态下的温度变化规律,验证实验结果表明模拟结果具有可靠性。魏信建等[66-67]采用COMSOL有限元软件对不同结构、尺寸和材质加热元件的温度变化规律进行数值模拟,并根据模拟结果和实验数据选择电热单元工作电压;对发热元件温度场和涡流密度的计算结果表明,430不锈钢发热元件的温度分布均匀性较35钢差,但其热转化效率更优,且温度及升温速率均随频率的增加而增加。孙志伟等[68]构建片状电加热体电热数学模型,利用该模型分析不同电压下两种加热体的温度分布,实验验证结果表明电热模拟可用于电加热型烟草制品(eHTP)加热体温度分布研究,为加热体的设计研发提供参考。王乐等[69]通过比较化学反应控制与外部传质控制两种释放机理,构建电加热卷烟烟芯关键成分传热传质数学模型,可用于分析电加热卷烟烟芯关键成分的逐口剩余量、释放量和释放质量分数的变化规律。

4 数值模拟在卷烟燃烧研究中的应用

利用数值模拟研究卷烟燃烧过程,有助于分析燃烧过程中发生的物理现象和化学反应,研究卷烟参数变化后烟气组分分布规律,为卷烟产品研发和生产提供参考。李巧灵等[70]在回顾了国内外卷烟燃烧模型的相关研究后,提出应在深入研究卷烟燃烧过程和机理的基础上建立全面、系统、准确的卷烟燃烧数学模型,为工艺改进提供依据。

4.1 构建烟草热解动力学模型

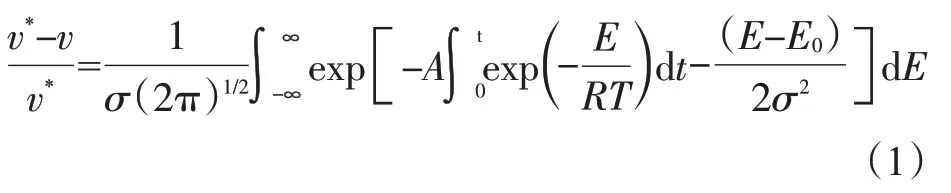

燃烧卷烟内部可分为燃烧放热区和热解蒸馏吸热区,除一氧化碳和二氧化碳外大部分烟气组分来自热解蒸馏区,通过数值模拟构建模型预测卷烟燃烧热解过程,有利于深入研究烟草热解机理。Wójtowicz等[71]利用热重分析仪(TGA)获得低热速率数据,结合傅立叶变换红外光谱分析(TG-FTIR)对烟草热解动力学进行分析,并基于一级平行反应的假设以及活化能的高斯分布理论构建生物质热解动力学模型[公式(1)]。利用该模型在高升温速率条件下进行热解模拟,预测的产物产率与文献数据具有良好的一致性。为了构建更加理想的烟草热解模型,未来还应考虑质量、能量和动量传递以及卷烟纸的渗透率等因素。

式中:v*和v分别为烟气成分的总生成量和实时生成量,%(质量分数);R为气体常数,J/(mol·K);σ为高斯分布宽度,J/mol;T为温度,K;A为指前因子,s-1;E为活化能,J/mol;E0为平均活化能,J/mol。

4.2 模拟卷烟燃烧过程

卷烟燃烧过程极其复杂,利用数值模拟分析燃烧卷烟内部温度场、气体流场、物质浓度场的分布和扩散规律,可提高对卷烟燃烧过程特性的微观理解。Tang等[72]采用逆向工程构建卷烟燃烧的三维模型,利用CFD方法研究卷烟燃烧过程,基于压力-速度耦合的半隐式方法对卷烟进行数值模拟,并通过达西定律验证模型的正确性,结果表明该模型能够预测卷烟烟气速度、温度和压力在不同时间的分布。Li等[73]构建二维数学模型来模拟卷烟的燃烧过程,利用FLUENT软件对数学模型进行数值求解,得到焦炭的密度场、温度场、流速场,焦油和一氧化碳的密度场以及过滤效率等信息,验证实验结果表明该模型能够预测不同卷烟纸和滤嘴参数下的卷烟燃烧过程。余其昌等[74]采用CFD中的SIMPLEC等算法模拟卷烟烟气中一氧化碳的动态流动过程并建立数学模型,获得的吸入端烟气流出速度分布结果与粒子图像测速法(PIV)所得结果基本一致,该模型可用于研究烟气的轴向流动与径向扩散情况及其影响因素。

为探明卷烟燃吸过程中气流的运动规律,孙志伟等[75]采用CFD技术构建沟槽滤嘴内的烟气流动模型,模拟标准抽吸模式(ISO)平均速度下烟气在沟槽滤嘴内的流动,获得沟槽滤嘴内速度和压力的分布情况以及从沟槽流出的烟气占比,明确了滤嘴沟槽形状、数量和长度对于沟槽流出烟气占比的影响。Chen等[76]构建卷烟阴燃状态下总颗粒物(TPM)生成、流动和沉积的二维数学模型,考虑粒子动力学模型对对流扩散和碰撞的影响,分析卷烟燃烧中发生的化学反应和传热传质过程,揭示了颗粒物生成、流动和冷凝机理。颜聪等[77]基于质量、能量和动量传递方程,综合水分蒸发反应、烟草热解和氧化反应,利用FLUENT软件构建卷烟阴燃过程的二维数学模型,分析不同时刻温度分布以及烟气中氧气、一氧化碳、二氧化碳和水蒸气的浓度分布。

此外,针对未点燃卷烟不同卷烟材料参数对卷烟通风率、吸阻以及卷烟内部气体速率分布的影响,吴钊等[78]结合卷烟材料阻力特性测试结果,采用CFD算法对8种不同材料参数的试样卷烟进行数值模拟,得到较为准确的卷烟通风率和吸阻的模拟值。为研究不同抽吸状态下卷烟的动态通风特征,王乐等[79]基于卷烟在非燃烧状态下的压降与总通风率数据,构建包含通风孔结构的全烟支气体流动三维数学模型,模拟恒速抽吸与标准抽吸两种状态下卷烟内部气流压降和速率的三维分布以及轴向分布,其结果可为卷烟燃烧过程中气流运动规律、燃烧过程调控机理研究以及卷烟参数优化设计提供理论支持。

5 问题与展望

尽管数值模拟在解决烟草领域中一些复杂工程技术问题时已得到较广泛应用,但由于不同模拟方法存在自身局限性,其模拟结果可靠程度往往取决于模型构建准确度、算法设计与方法技巧,因此在实际应用过程中仍面临许多亟待解决的问题与挑战。

5.1 自主设计开发的程序算法匮乏

目前国内广泛使用的数值模拟工程软件均依赖国外产品,科研人员在学习使用国外工程软件的同时,也需要具备自主开发程序的能力,努力攻克当前亟需解决的技术难题。在基础工程软件国产化替代的大背景下,华中科技大学自主研发的颗粒两相流数值模拟软件PFlows,可对10亿以上的网格和百万以上的颗粒系统进行计算。面对独立算法匮乏的现状,科研人员需深入理解数值方法的基础理论,利用OpenFOAM等开源数值模拟工程软件开发更适合解决实际问题的新算法,如宇波等[80]提出的MSIMPLEER/ECBC算法及IDEAL/VOSET方法可解决传热学数值问题,提高了数值传热计算效率。随着“云计算”技术的不断成熟,计算速度迅速提升且成本下降,应大力发展自主研发的工程软件并开发新的数值算法,弥补国内工程软件和独立算法匮乏的短板,以提高自主开发模型的预测能力并解决现实中复杂的工程技术问题。

5.2 数值模拟算法研究与应用欠深入

当前烟草领域应用数值模拟技术解决实际工程技术问题时,对各算法自身基本理论的研究较少,尤其在细小运动数学模型的问题描述等方面。朱立平等[19-20]将烟丝数学模型由球形颗粒优化为由若干杆状颗粒和铰约束连接而成的细长链式模型,使得该丝状颗粒明显区别于球形颗粒,避免过度简化模型,有效降低了计算误差。深入研究数值模拟算法是未来实际应用中的一个重要方向,可将各数值方法进行耦合,充分利用各算法的优势优化数学模型,拓展模型的适用范围和解析精度;还可在修正物理参数时,对存疑参数可能带来的影响进行评估,有针对性地开展极限测试和分析[81],而不必刻意追求某些参数的精确性。

5.3 数值模拟与各科学方法耦合研究有待加强

单一使用数值模拟技术无法实现对复杂过程的智能预测,且难以构建有效解决错综复杂问题的数学模型,而BP神经网络和遗传算法等科学方法能够处理复杂变化过程中的各种问题。Wang等[82]基于BP神经网络,探究气候、土壤和栽培措施等参数变化与烟叶产量和综合质量的内在关联性,构建以产量和综合质量为目标的优化评价模型,并设计一种改进遗传算法(GA)对模型进行优化,解决了栽培措施的决策问题。王戈等[83]针对卷烟滤嘴的流场特性,利用逆向工程和CT扫描法获取卷烟滤嘴三维结构点云信息构建卷烟滤嘴流体域的数学模型,该模型精确度高,可为研究卷烟滤嘴流场特性提供新途径。因此,未来研究可以将数值模拟与逆向工程[84-85]、多值逻辑[86-87]、遗传算法[88-89]、人工神经网络[90-92]等多种科学方法相结合构建模型,以期快速、精准地解决复杂变化过程中的相关问题,提高模型的智能预测能力。

6 结论

数值模拟作为一种特色明显、优势突出的高端虚拟制造技术,在烟草领域已取得较多的研究进展,有望突破当前传统烟草领域所面临的技术瓶颈,但在程序算法自主设计开发、数值模拟算法研究与应用以及数值模拟与各科学方法耦合研究等方面还存在问题与挑战。随着计算机软硬件及各种数值计算模型的进一步优化,数值模拟技术将更好地服务于烟草领域,促进烟草产业向高效、智能和清洁的方向变革。