基于形状记忆聚合物固体火箭发动机装药芯模试验研究①

2022-04-20王蓬勃杜林喆沈业炜罗思璇张风华刘立武刘彦菊冷劲松

王蓬勃,杜林喆,沈业炜,池 铁,罗思璇,陈 俊,王 磊,张 鲁,孙 健,张风华,刘立武,刘彦菊,冷劲松

(1.上海航天动力技术研究所,上海 201109;2.哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150080;3.哈尔滨工业大学 航天工程与力学系,哈尔滨 150001)

0 引言

随着导弹的机动多样性发展,对发动机内弹道性能提出更高要求,装药结构更为复杂,装填比更高。 药型设计受到装药芯模工艺的约束,常常难以设计出满足要求又可方便脱模的药型。 目前普遍采用的整体式和组合式机械结构芯模工艺,整体式芯模结构简单,使用方便,能够满足常规药形设计,如管槽、翼柱和星型等。 组合式机械结构芯模在复杂药型的装药上有较多应用。 这类芯模适应性好,可重复使用,制作的药柱光泽性好,整形量小,但结构复杂,设计难度大,需要为不同的药型设计不同的芯模结构,成本高。 此外,随着3D 打印技术的兴起,发动机的3D 打印技术也获得了较多研究,但目前该技术对发动机材料要求较高,且药柱层间强度较低,有待继续发展。

复杂药形和高装填比药形采用传统芯模已经不能满足总体要求,对于变截面的药形,例如两端小中间大,常规的整体式芯模很难做到,组合式芯模脱模也存在结构复杂,周期长等缺点。 随着设计、仿真和材料基础科学技术的发展,基于形状记忆聚合物(Shape Mem⁃ory Polymer,简称SMP)新材料基础和设计技术,已经在航空航天、生物医学、运动用品、机械制造等领域得到了迅猛发展。 形状记忆聚合物是一种具有形状记忆效应的高分子材料,能够在某种刺激下回复自己的初始形状。 此外,还具有大变形,低密度等特点,适合制作特种模具。 美国的研究学者EVERHART M C等尝试应用形状记忆聚合物模具成型方案制造了复杂形状的S 形进气道复合材料构件,哈尔滨工业大学冷劲松院士团队应用形状记忆聚合物模具制备了瓶型智能模具,并进行形状回复实验和纤维缠绕实验,实验结果表明,该方法能够实现复合材料结构的顺利脱模。 形状记忆聚合物在固体火箭发动机装药芯模应用尚未见报道或者报道较少,哈尔滨工业大学冷劲松院士团队提出采用形状记忆芯模进行固体火箭发动机装药,可解决复杂异型装药工艺难题,具有安全性高、密度低、生产周期短、成本低等优点。

本文基于形状记忆聚合物芯模,开展发动机装药结构设计相关探索性前沿基础技术研究,开展异型装药设计和脱模工艺,对于长径比较大的发动机装药结构,通过中间开槽减少应力集中,提高装填比,利用形状记忆聚合物实现异型装药结构,拓宽发动机装药形式,为药形设计提供了一种新的制备工艺。

1 模具制备

1.1 工作原理

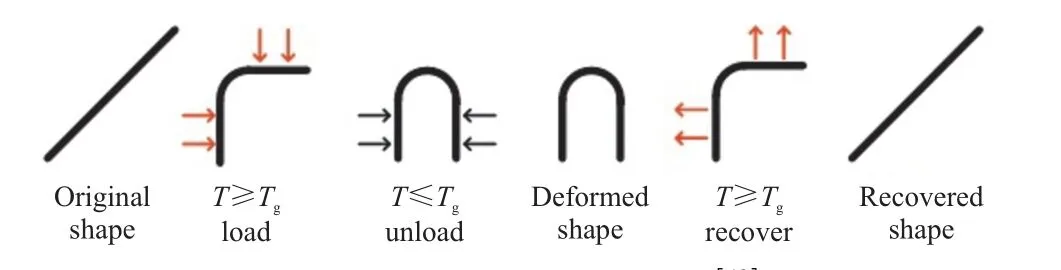

形状记忆聚合物是指具有某一原始形状的制品,经过形变并固定后,在特定的外界刺激(如热、电、光、磁或溶液等)下能自动回复到初始形状和尺寸的一类聚合物材料,具有形状记忆特性以及变刚度特性。利用形状记忆聚合物的变刚度特性和形状记忆效应,选择变形和温度较为适合的SMP 材料,通过合理的材料改性,提高材料韧性、玻璃化转变温度和伸长率。图1 描述了形状记忆效应的一个形状记忆周期。玻璃化转变温度是形状记忆聚合物比较重要的物理参数,当温度小于玻璃化转变温度时,材料处于玻璃态,此时形状记忆聚合物与其他高聚物表现无异,当温度大于玻璃化转变温度时,材料处于橡胶态,此时材料刚度大幅下降,且有往初始形状变形的趋势。

图1 SMP 工作原理示意图[13]Fig.1 SMP working principle configuration[13]

选择玻璃化转变温度比推进剂固化温度稍高的形状记忆材料,首先制作成比较容易的细管(初始形状),然后加工使其变形为需要成型的药柱形状进行固化,固化完成后对成型药柱加热,使其温度达到芯模玻璃化转变温度以上,芯模收缩,自动脱模。 脱模后的芯模经再次加工变形后,可继续使用。

1.2 模具设计

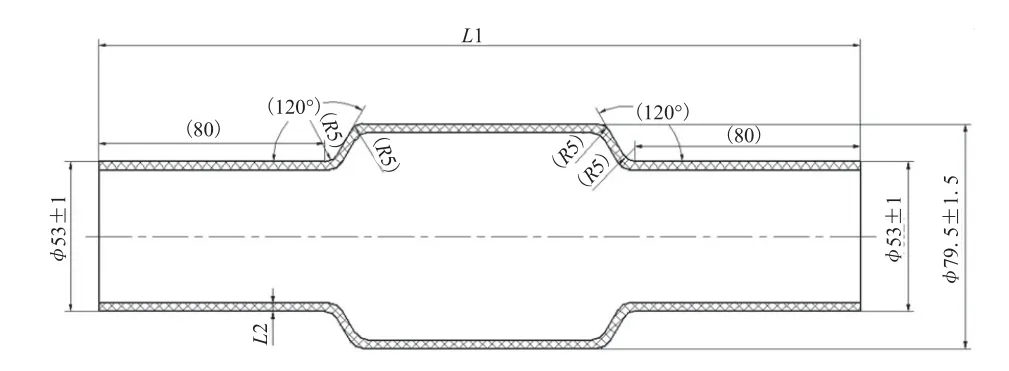

形状固定率和回复率是研究SMP 热力学性能的两个重要指标,可通过SMPs 热力循环实验获得。 可根据SMP 试件在不同温度和载荷作用阶段的长度变化,来确定SMP 的形状固定率和回复率。

式中为SMP 低温时卸载后形状固定率;为SMP升温回复后形状回复率;为SMP 高温变形前的试件长度;为SMP 高温变形后的试件长度;为SMP 低温卸载后的试件长度;为SMP 升温回复后的试件长度。

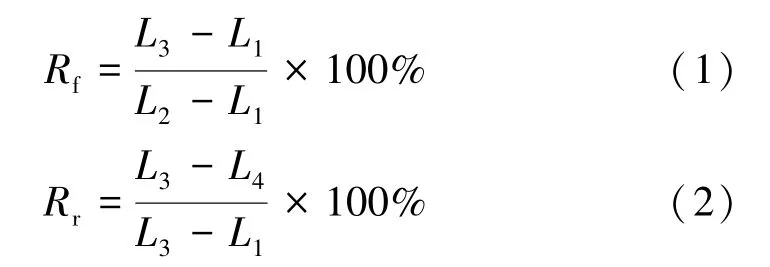

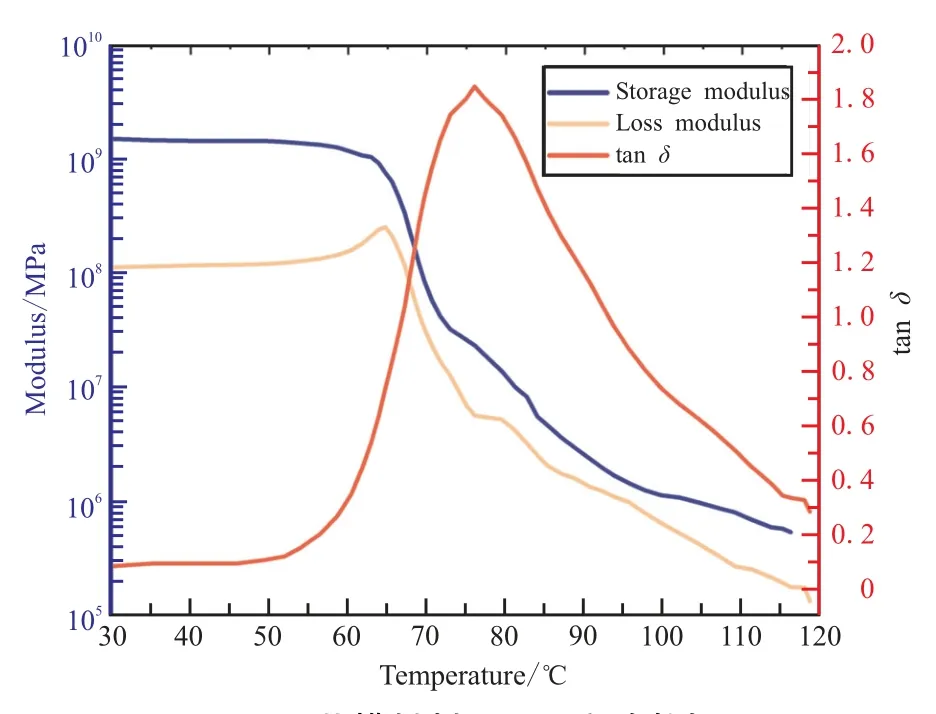

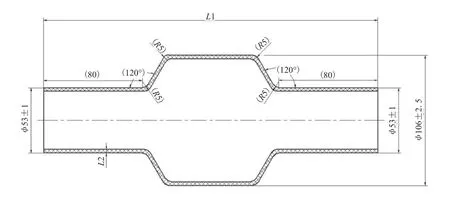

形状记忆的芯模材料选择应根据目标推进剂的固化温度、芯模的最大/最小半径比,以及芯模的精度要求、脱模方式综合考虑,以上芯模指标分别对应形状记忆材料的玻璃化转变温度、最大变形量、形状固定率以及回复率。 在本文中,目标推进剂的固化温约为50 ℃,长度约为120 mm。 据此,采用(玻璃化转变温度)为60 ℃的苯乙烯基形状记忆聚合物,该材料由哈尔滨工业大学冷劲松院士团队研制,形状固定率和回复率都大于95%,热力学性能如图2 所示。 芯模的厚度设置为2 mm。 设计制造了固定率变形量50%和100%的两种SMP 芯模(见图3 和图4)。

图2 芯模材料DMA 实验数据Fig.2 DMA test data of SMP mandrel

图3 芯模1 示意图(变形量50%)Fig.3 Mandrel 1 configuration(Deformation ration 50%)

图4 芯模2 示意图(变形量100%)Fig.4 Mandrel 2 configuration(Deformation ration 100%)

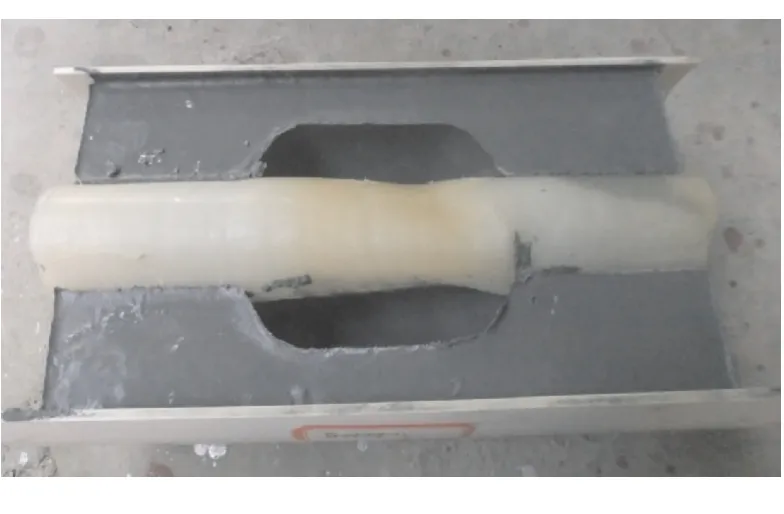

1.3 模具制备

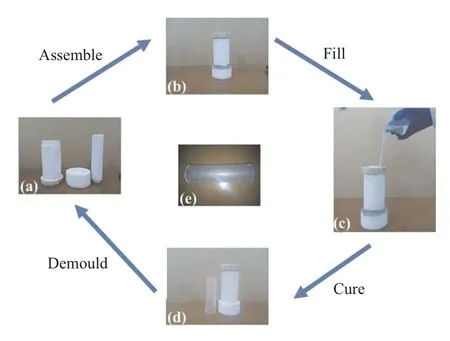

SMP 模具制备包括SMP 直管制作和吹塑成型,SMP 直管的制备流程包括辅助模具加工与组装、浇注及固化、SMP 管固化后脱模,见图5。 直管制备之后与阴模组合,进行升温加压,由阴模尺寸保证SMP 芯模的尺寸精度,然后降温减压,最后制造处符合要求的芯模尺寸。 最终制造出变形量50%和100%两种芯模。

图5 SMP 直管制备过程Fig.5 SMP straight pipe preparation process

2 试验结果与分析

2.1 假药试验结果与分析

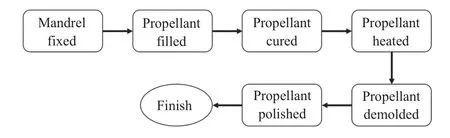

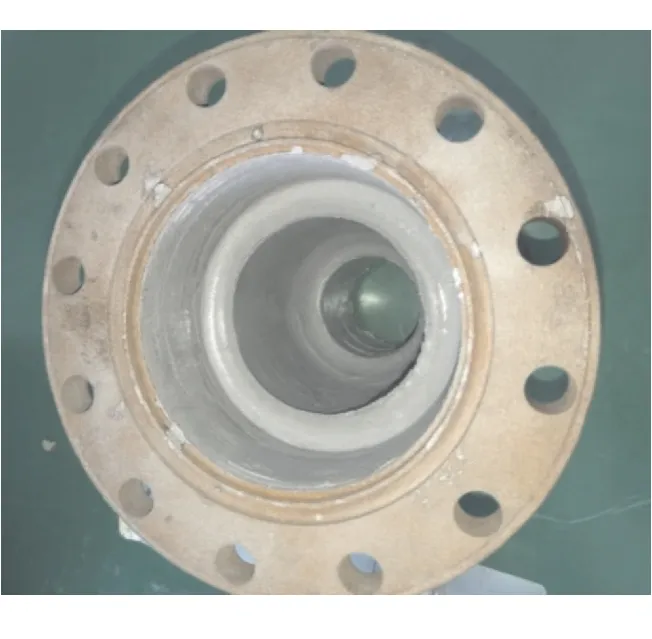

考虑试验安全性和脱模工艺可行性,进行了SMP芯模假药试验。 使用变形量为50%的芯模,两端采用卡环保证芯模竖直方向,防止芯模偏心,芯模如图6 所示。 试验流程见图7。

图6 芯模(变形量50%)Fig.6 Mandrel with 50%deformation

图7 试验流程Fig.7 The experimental flow

为便于观察装药内型面,推进剂浇注长度占118 mm壳体长度一半,假药浇注后,先放置于40 ℃水浴烘箱固化4 d,固化完成后再放置于70 ℃水浴烘箱保温5 h进行脱模,保温5 h 后,芯模利用自身形状记忆效应,主动与推进剂分离,芯模恢复到初始形状(图8),保温箱降到室温,轻轻取出芯模和燃烧室(图9)。

图8 试验后芯模Fig.8 The mandrel after test

图9 脱模后燃烧室Fig.9 The chamber after model release

从假药试验可知,采用变形量50% SMP 芯模可以成功脱模,中间突出部分(直径79.5 mm)可以恢复初始直径53 mm,燃烧室装药内孔表面无气孔,目视情况良好,试验可行。

2.2 真药试验结果与分析

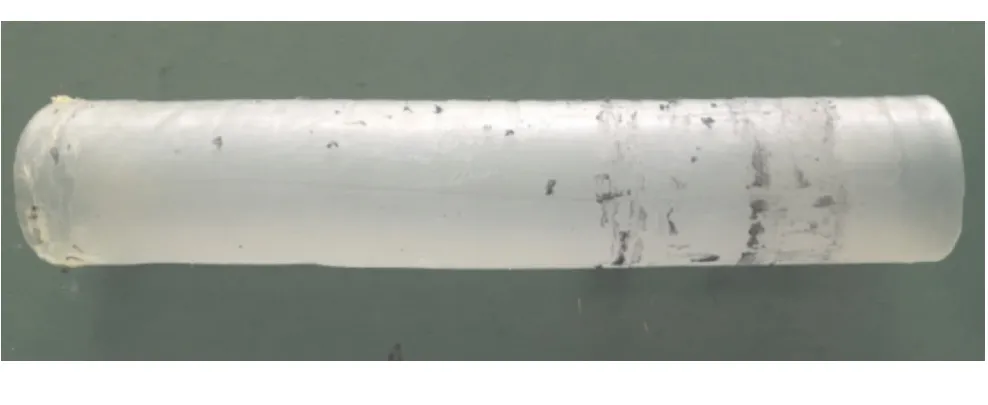

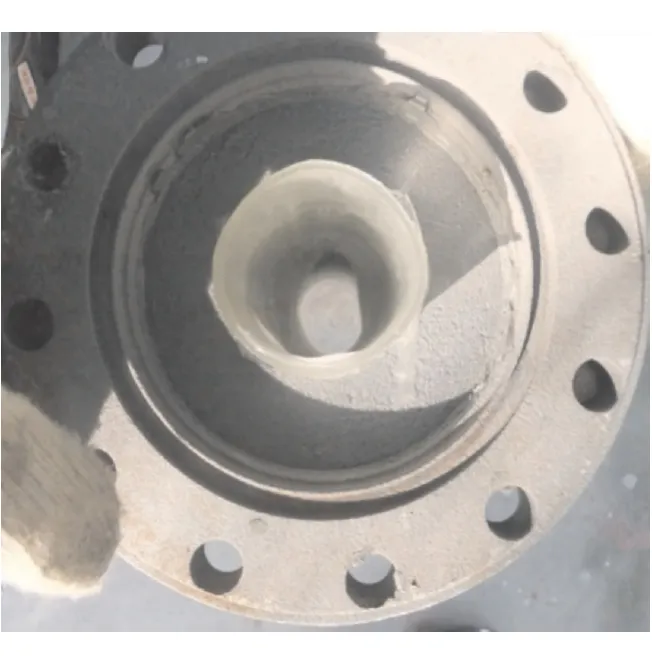

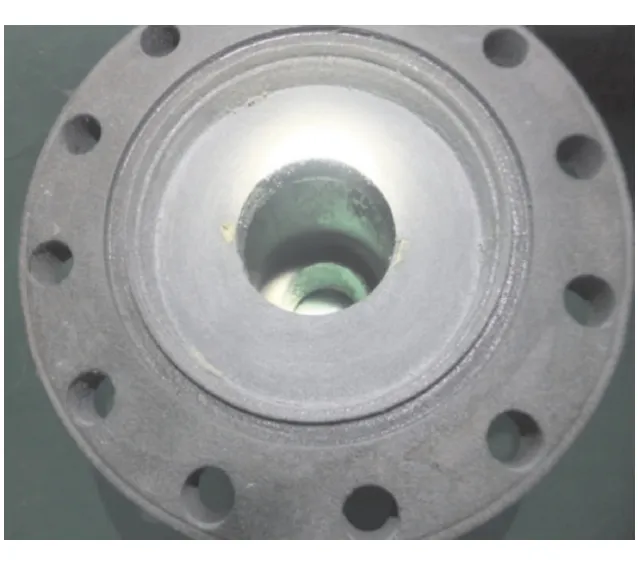

采用某丁羟推进剂成熟配方,进行1 发118 mm 试验发动机燃烧室和1 发简易的153 mm 燃烧室装药,118 mm 燃烧室采用固定率50%的芯模,153 mm 燃烧室采用固定率100%的芯模。 为了便于观察脱模后药柱内形面质量情况和测量内孔直径,153 mm 燃烧室壳体采用PP 管,PP 管保留了3/5 横截面。 燃烧室先放置50 ℃水浴烘箱固化5 d,再放置70 ℃水浴烘箱保温5 h。保温70 ℃,大于芯模的玻璃转化温度60 ℃,芯模开始回复变形,5 h 后芯模中间突出部位恢复到位,冷却至室温,取出芯模后,对燃烧室进行整形,118 mm 燃烧室见图10~图11,153 mm 燃烧室见图12~图14。

图10 保温5 h 后的模具Fig.10 Model after 5 hours of heat preservation

图11 脱模后的ϕ118 mm 燃烧室Fig.11ϕ118 mm chamber after demoulding

图12 浇注后的ϕ153 mm 燃烧室Fig.12ϕ153 mm chamber after pouring

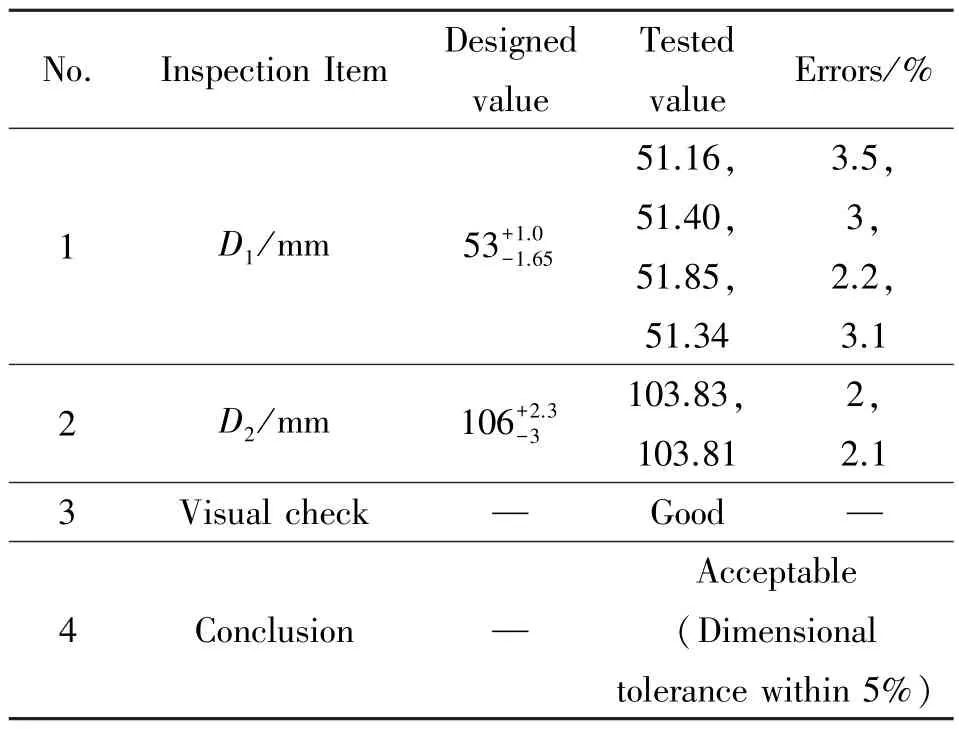

从图10~图14 可知,高温70 ℃保温5 h 后,变形量50%芯模和变形量100%芯模都恢复到原状态。 为得到芯模的回复率和燃烧室脱模后内型面尺寸,对脱模后153 mm 燃烧室内孔尺寸进行测量,结果见表1。

图13 中间时刻芯模恢复情况Fig.13 Mandrel recovery in the middle

图14 脱模后燃烧室内部表面情况Fig.14 The internal surface of the chamberafter demolding

由表1 可知,脱模后内型面尺寸与设计名义值最大相差3.5%,这是由于在推进剂浇注过程中,推进剂浇注温度约在55~60 ℃,接近SMP 芯模的玻璃转化温度,造成芯模的弹性模量下降。 另外,在推进剂挤压综合作用下,SMP 芯模发生了一定的回复,造成内型面尺寸小于设计名义值,在指标范围内,可以接受。 后续可以改性材料配方,提高SMP 芯模的玻璃转化温度、强度,或者在设计中留出余量,以提高内型面尺寸精度。

表1ϕ153 mm 燃烧室内型面验收记录Table 1 Acceptance record form ofϕ153 mm chamber surface

通过加热到芯模的玻璃转化温度以上,实现芯模与药柱主动分离,实现了异性结构固体火箭发动机的快速成型和脱模,能够有效避免摩擦等造成的安全事故,提高了脱模过程中安全性和可靠性。

2.3ϕ118 mm 发动机点火试验结果与分析

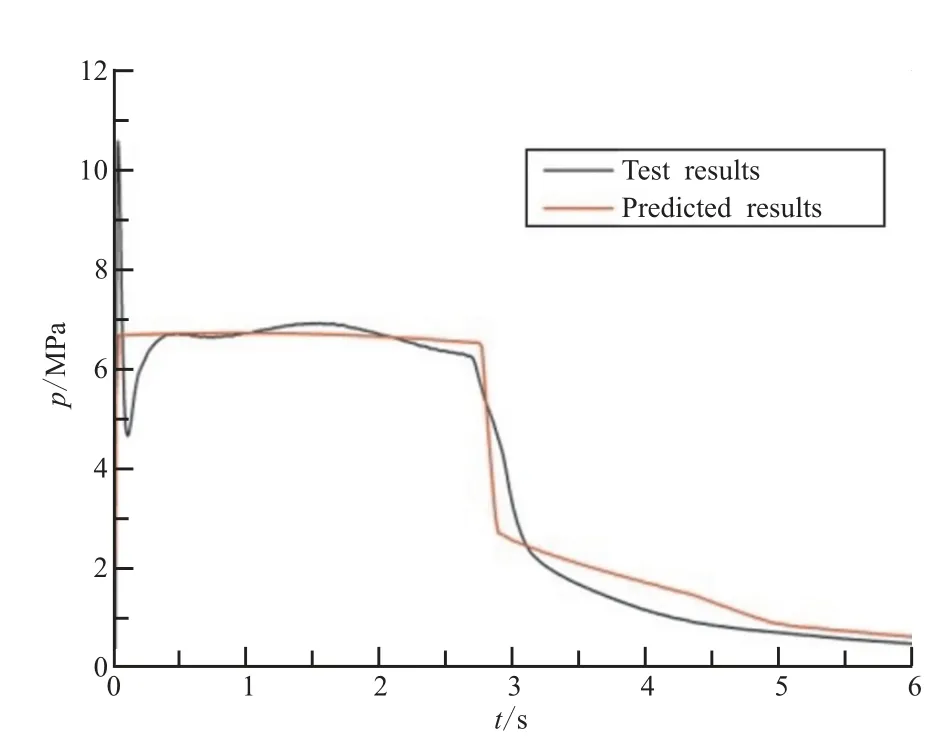

对整形后118 mm 燃烧室进行装配,装配后进行常温20 ℃保温,保温12 h 后进行点火,试车照片见图15,测得压强时间曲线与预示曲线见图16。 从图16 可知,除了点火压强峰高以外,预示曲线和试验曲线重复性较好,达到了试验效果。

图15ϕ118 mm 发动机试车Fig.15ϕ118 mm motor test

图16 试验曲线与预示曲线比较Fig.16 Comparison of test curve and prediction curve

基于SMP 芯模的装药设计,118 mm 发动机点火试验的成功,证明SMP 芯模可用于发动机装药设计,对于长径比较大的装药形式,中间开槽可以提高装药结构完整性,增大数,提高发动机装填比。

3 结论

采用形状记忆聚合物固体发动机装药芯模主动变形进行药柱脱模的智能制造方法,使模具与药柱主动分离,可以实现复杂形状或异型结构固体火箭发动机装药的快速成型和脱模,能有效避免摩擦等造成的安全事故,提高脱模过程的安全性和可靠性。 同时,采用形状记忆聚合物的芯模,还降低了芯模的重量,简化了脱模过程,缩短了复杂工艺药柱的生产周期,但也存在容易发生变形的缺点。

基于SMP 装药芯模研究,在118 mm 试验发动机装药工艺中进行了初步验证和应用,并通过了点火试车考核,首次实现SMP 模具在固体火箭发动机药柱成型和脱模过程的应用。 后续有待于验证大长径比固体火箭发动机装药等复杂结构的设计,为固体火箭发动机装药的研制提供了一种新的制备工艺。