石墨烯/陶瓷复合材料的研究进展①

2022-04-06邓卫斌李铁虎党阿磊

邓卫斌,李铁虎,李 昊,党阿磊

(1.西北工业大学 材料学院,西安 710072;2.陕西省石墨烯新型炭材料及应用工程实验室,西安 710072)

0 引言

陶瓷材料具有高熔点、高硬度、耐腐蚀、抗氧化等优良特性,能够在极端环境条件下使用,因而在工程领域得到了迅速的发展,特别是应用于航空、航天、汽车、军事等领域。然而陶瓷的脆性、机械不可靠性和低导电性限制了其广泛应用。在陶瓷基体中引入第二相材料是改善陶瓷材料结构和性能的有效途径,近几十年来,已经探索出多种微纳米填料用于改善陶瓷材料的性能。传统的填料如纤维、晶须、颗粒等用于改善陶瓷的结构和性能,但仍难以满足陶瓷材料的应用要求。因此,引入高性能的填料对于提升陶瓷基复合材料的性能至关重要。

石墨烯是一种由碳原子按SP杂化轨道组成的二维纳米材料,具有优异的力学、电学和热学性能,使之成为最具吸引力的材料之一。石墨烯具有大的比表面积,更容易分散在陶瓷基体中,可以改善陶瓷基复合材料的界面性能,增强与陶瓷基体的结合,有利于电子、声子和机械应力的传递。另外,石墨烯的高产量相对容易实现,且对人体健康危害小。因此,石墨烯是制备性能优异的陶瓷复合材料的理想填料。

众多研究表明,石墨烯/陶瓷复合材料具有优异的机械性能、导电性、导热性、耐摩擦磨损性能等。为考察石墨烯/陶瓷复合材料的研究现状,本文基于目前的研究成果,对石墨烯/陶瓷复合材料的研究进行了总结。首先,梳理了石墨烯/陶瓷复合材料的制备方法,从粉体制备、成型和致密烧结工艺角度进行了概述,评价了制备过程对石墨烯和复合材料的影响。其次,总结了石墨烯的引入对于陶瓷的力学、热学、电学和摩擦磨损性能的改善,并揭示了改善机理。最后,针对石墨烯/陶瓷复合材料面临的挑战和研究方向进行了探讨与展望。

1 石墨烯/陶瓷复合材料的制备

1.1 石墨烯/陶瓷复合粉体的制备

石墨烯在陶瓷基体中的分散决定了复合材料的性能,但石墨烯由于片层间存在的范德华力容易堆叠和团聚,其优异的性能难以发挥,甚至存在团聚体导致复合材料孔隙度增加,降低陶瓷材料性能。因此,需借助物理和化学作用来实现石墨烯的均匀分散。石墨烯/陶瓷复合粉体的主要制备方法如下。

1.1.1 粉末加工法

粉末加工法将石墨烯分散于陶瓷基体中,易实现工业化生产。但干法混合很难在微纳米水平混合均匀会,球磨过程中会损伤石墨烯结构并减小尺寸以及混合时会引入杂质。而湿法混合借助分散剂可以实现石墨烯与陶瓷粉料的均匀混合,但干燥混合液时会引起石墨烯的重新团聚。

1.1.2 胶体工艺法

胶体工艺法是基于胶体化学法制备陶瓷悬浮液的方法,通过混合石墨烯和陶瓷粉末的悬浮液来实现二者均匀混合。FAN等在AlO溶液中逐滴加入GO(氧化石墨烯)溶液,干燥之后经SPS(放电等离子烧结)制备复合材料。研究表明体积分数1.2% FLG(少层石墨烯)的添加量,FLG表现出抑制晶粒生长的能力,陶瓷晶粒细化了约10倍。此外,通过对陶瓷颗粒表面进行功能化改性使其带正电,与表面带负电的GO通过静电吸引,实现两者的均匀混合,减少石墨烯的团聚。HU等通过-氨丙基三乙氧基硅烷改性AlO实现了AlO-NH与GO的静电自组装,经热处理得到rGO包覆的AlO纳米颗粒AlO/rGO。随后将AlO/rGO纳米材料加入到AlO基体中制备复合材料。微观结构表明,rGO可以均匀分散在基体中,并与纳米颗粒AlO键合形成3D rGO网络结构。另外,片状rGO与AlO的结合提高了二者的接触面积,引发断裂模式的转变,使得陶瓷材料的晶粒细化和界面强度得到提高。LI等将十六烷基三甲基溴化铵(CTAB)改性的BC与GO混合后,经冷冻干燥获得BC/GO混合粉末,经过热处理除去CTAB的同时将GO还原为rGO(还原氧化石墨烯),获得均匀的BC/rGO粉末。

胶体工艺法可实现石墨烯和陶瓷粉料颗粒的均匀混合,改善复合材料的性能。但胶体工艺法需要将陶瓷粉末形成悬浮液,而陶瓷粉末很难分散于溶液中,需要对陶瓷颗粒进行表面改性处理。

1.1.3 分子水平混合法

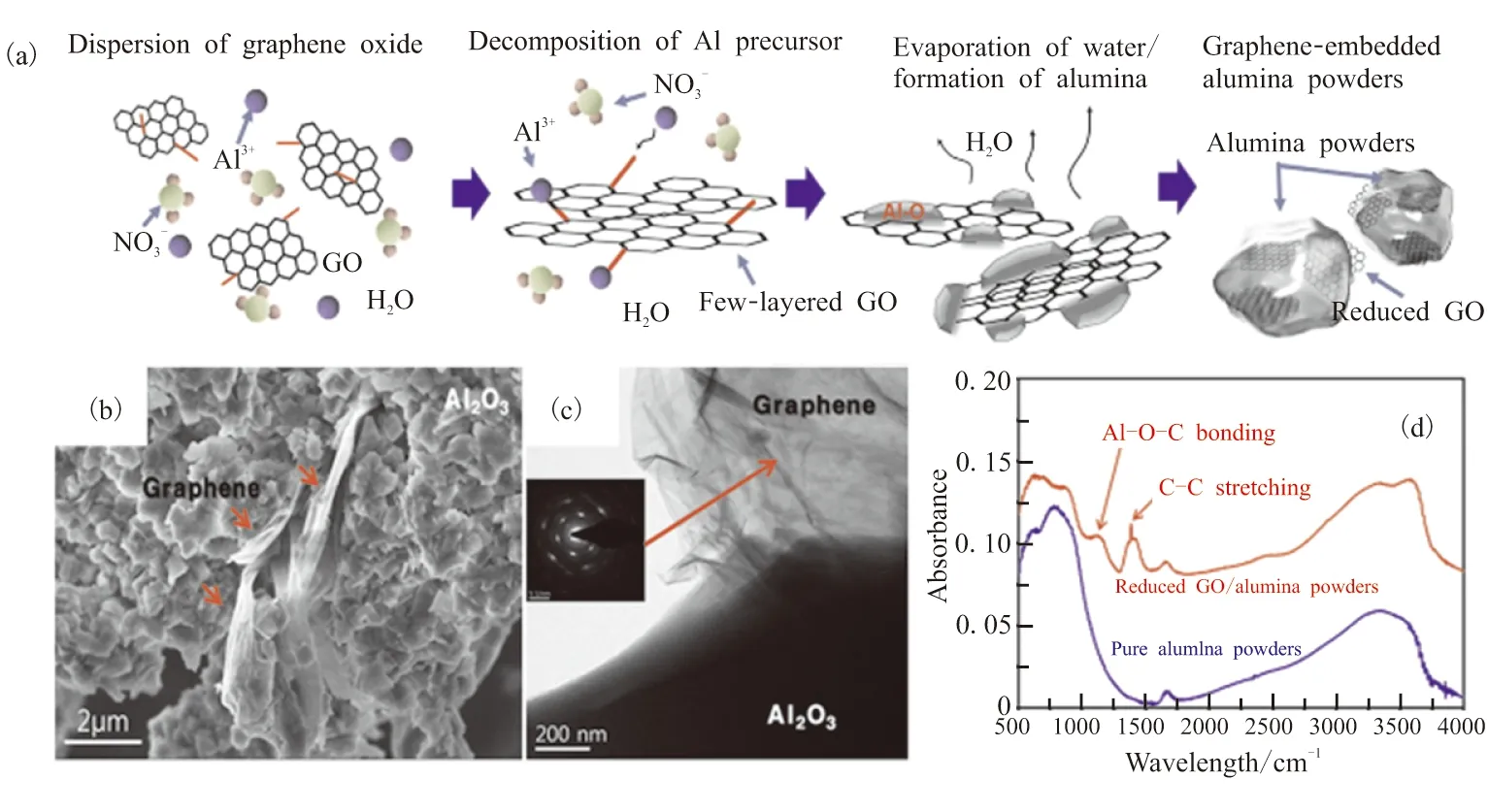

分子水平混合法是将陶瓷粉末的前驱体和功能化的石墨烯混合,经热处理将前驱体转化为陶瓷颗粒,实现石墨烯在陶瓷基体中的均匀分散并改善两者的界面结合,提高复合材料的性能。LEE等利用分子水平混合法制备了rGO/AlO复合材料。图1(a)为工艺流程图,首先,将GO和前驱体Al(NO)·9HO分散在溶剂中,在超声波提供的热能和振动能的作用下,引发Al与GO表面的羟基和羧基发生化学反应,形成Al—O—C键(图1(d)),Al在GO表面异质成核。随着水蒸发,GO表面上的Al核氧化转变为AlO,同时GO表面的含氧官能团被还原,煅烧之后得到AlO/rGO复合材料。

图1 (a)分子水平混合法制备rGO/Al2O3复合材料的流程示意图;(b,c)去除溶剂和热处理后rGO/Al2O3复合粉体的SEM和TEM图像;(d)rGO/Al2O3和纯Al2O3粉末的FT-IR分析[14]Fig.1 (a)Schematic design for fabricating rGO/Al2O3 composite by molecular level mixing process;(b and c)SEM and TEM images of rGO/Al2O3 composite powders after removal of the solvent and heat treatment;(d)FT-IR analysis of rGO/Al2O3 and pure Al2O3[14]

分子水平法可实现石墨烯和陶瓷粉料在分子水平上的均匀混合,从而增强二者的界面结合,改善复合材料的性能。

1.1.4 聚合物陶瓷转化法

将聚合物陶瓷前驱体通过热解转化为陶瓷,可改善陶瓷的物理和机械性能,易于制备多种形式的陶瓷。YU等以聚乙烯基硅氮烷和GO为前驱体发生交联反应,经冷等静压成型和热处理制备SiCN-rGO复合材料。结果表明,SiCN-rGO复合材料断裂面光滑,孔隙少。ZHOU等通过热解聚碳硅烷-乙烯基三乙氧基硅烷-GO(PCS-VTES-GO)制备rGO/SiC(O)纳米复合材料。GO具有较大的π共轭结构和可用于接枝聚合物的含氧官能团,在偶联剂VTES的作用下,GO与PCS发生接枝反应。研究表明,rGO/SiC块体的微观结构主要由由-SiC纳米晶体、rGO、无定形SiOC和自由碳组成,GO的加入可以扩大交联结构,抑制SiC纳米晶的生长,降低烧结温度,有效改善陶瓷的性能。

HAN等通过四氢呋喃和低温固化工艺将GO与PCS均匀混合,经热解处理在陶瓷基体中构造了分级rGO/SiC纳米线网络。SiC纳米线的生长机理为气固模型,SiOC基质中的孔为纳米线的生长提供了空间,而FLG降低了异质成核过程中的吉布斯自由能。热解过程中PCS释放出SiO和CO,SiO与附着在SiOC表面上的FLG反应生成SiC,SiO和CO也可生成SiC。结果表明,制备的复合材料可用于电磁波吸收应用。

聚合物陶瓷转化法在制备过程中由于热解过程中物质的变化和气体的产生,导致体积收缩,可能会产生孔隙甚至产生裂纹,影响陶瓷的力学性能。

1.1.5 原位混合法

原位混合法主要有两种:一是陶瓷粉末的原位热处理,在陶瓷表面直接生长石墨烯;二是石墨原料/陶瓷混合粉末的原位剥离,在混合过程中原位剥离生成石墨烯并实现均匀混合。前者通过控制工艺条件解决石墨烯的分散问题,改善石墨烯和陶瓷之间的界面性能。后者借助剪切力将石墨剥离成石墨烯与陶瓷基体达到原位混合,简化工艺流程。

ZHOU等采用等离子增强CVD在AlO和SiN表面生长了一层石墨烯纳米墙(GNWs),实现了石墨烯和陶瓷的均匀混合。通过调节生长温度,控制石墨烯的横向尺寸。SEM表明AlO颗粒表面的GNWs表现为卷曲的薄片特征。AN等采用CVD方法以甲烷为碳源,合成了CNSs/ZrB杂化粒子,陶瓷复合材料的致密度和断裂韧性得到提高。

ZHANG等将石墨片与SiC纳米颗粒进行湿法球磨,在球磨过程中石墨片被剥离成GNSs。GNSs易于附着在SiC颗粒上形成核壳SiC-GNSs。将核壳SiC-GNSs作为填料与AlO颗粒经混合处理后烧结制备复合陶瓷材料。LIU等采用行星球磨法,以NMP为分散剂、AlO粉体作为纳米磨球剥离膨胀石墨,并将AlO负载在剥离的GNPs表面,防止了GNPs的团聚。这种方法同时实现了GNPs的制备以及GNPs在陶瓷基体中的均匀分散。

原位混合可实现石墨烯/陶瓷粉末的均匀混合,改善界面粘合性能。但陶瓷粉末的原位热处理需严格控制工艺,操作复杂。石墨/陶瓷混合粉末的原位剥离,难以将石墨全部剥离成石墨烯,剥离程度很难控制。

1.1.6 陶瓷浆料浸渍石墨烯泡沫法

热处理GO/陶瓷浆料时会出现明显的团聚,很难实现rGO的均匀分散。通过GO的自组装和冷冻干燥,制备具有网络结构的3D rGO泡沫或气凝胶,将陶瓷浆料浸入到石墨烯泡沫中,可避免石墨烯的团聚。CHENG等通过定向预冷冻(图2(a))制备了大孔石墨烯网络(图2(b))。石墨烯泡沫的宏观孔隙降低了浸渍过程中的阻力。使用陶瓷浆料代替陶瓷前驱体减少了高温热解过程中陶瓷前驱体与GO之间的界面反应,将ZrC-SiC陶瓷浆料浸入大孔石墨烯网络中(图2(c)),经SPS烧结制备ZrC-SiC/石墨烯复合陶瓷(图2(d))。

图2 (a)定向冷冻设备,(b)定向预冻干燥制备的石墨烯网络;(c)ZrC-SiC陶瓷浆料浸渍石墨烯网络;(d)ZrC-SiC-石墨烯复合材料的SPS[23]Fig.2 (a)Homemade directional freezing equipment;(b)Graphene network prepared by directional pre-freezing and vacuum freeze drying;(c)Graphene network infiltrated with ZrC-SiC ceramic slurry;(d)SPS of ZrC-SiC-Graphene composite

在石墨烯泡沫中浸渍陶瓷浆料,需要合适陶瓷浆料粒径和粘度以及石墨烯泡孔结构,以保证浸渍渗透的顺利进行。在石墨烯片层上吸附陶瓷纳米颗粒,形成石墨烯/陶瓷泡沫再进行烧结制备复合陶瓷,可以有效避免这些问题。CHENG等采用液氮快速冷冻对掺有ZrB-SiC陶瓷颗粒的GO悬浮液进行处理制备了3D复合泡沫。借助GO和ZrB-SiC颗粒的静电自组装,将陶瓷颗粒均匀地锚定并包裹于三维网络结构中,最后采用SPS制备了rGO/ZrB-SiC复合陶瓷。PICOT等将石墨烯泡沫浸渍于陶瓷基聚合物中,经SPS烧结制备陶瓷/石墨烯复合材料。结果表明,复合材料具有分层结构和互连的微观网络,石墨烯网络可以引导裂纹扩展,提高了复合材料的断裂韧性。

陶瓷浆料浸渍石墨烯泡沫法在提高陶瓷复合材料的导电性和断裂韧性效果明显,但是需严格控制泡沫的孔径以及陶瓷浆料的粘度和流动性。另外,烧结过程中需施加压力以减小孔隙,避免强度下降。

通过不同的粉末制备方法,总结了不同制备方法的优缺点,如表1所示。

表1 粉末制备方法的比较Table 1 Comparison of powder preparation methods

1.2 石墨烯/陶瓷复合粉体的成型

陶瓷成型是为了得到内部均匀和高密度的陶瓷坯体,其成型技术决定了陶瓷的均匀性,影响陶瓷材料的可靠性和加工成本。一般高均匀性的陶瓷坯体可以降低烧结温度和坯体收缩程度,加快致密化过程,避免和消除烧结过程中可能产生的裂纹、变形以及晶粒异常长大等缺陷。

1.2.1 干法成型

干法成型是将石墨烯/陶瓷粉体施加压力而形成,包括干压成型和冷等静压成型。干压成型的效率高、尺寸精确和成本低,但可能存在密度梯度和成型不均匀的问题。冷等静压成型通过施加各向同性压力而使粉料一边压缩一边成型的方法,其坯体具有密度分布均匀和强度高的优点,但存在坯体的尺寸和形状不易精确控制以及效率低的缺点。ZHOU等将复合粉末在钢模具中施加82 MPa压力通过干法成型压制得到陶瓷坯体。张国英等采用干压成型和烧结工艺制备了SiO多孔陶瓷材料,将其浸渍于GO水溶液,干燥后得到改性的陶瓷复合材料。YU等先在5 MPa的单轴压力下将陶瓷复合粉末SiCN/rGO压制成直径13 mm,厚度2 mm的圆盘,然后在250 MPa冷等静压处理5 min得到陶瓷坯体。

1.2.2 塑性成型

塑性成型是将已制成塑性的物料在刚性模具中压制成型的一种方法,包括挤压成型和注射成型。挤压成型将粉料、粘接剂、润滑剂等与水均匀混合充分混练,将塑化的坯料从挤压嘴挤出而成型。挤压成型始于制备管状和棒状的产品,但坯体的强度低易变形产生缺陷。注射成型是将聚合物成型方法与陶瓷制备工艺相结合的一种方法,通过加入一定量的聚合物及添加剂组分并微热,在压力下将料浆注满金属模具,冷却后脱坯得到坯体,具有效率高、周期短以及坯体强度高等优点。杨泽斌以GO/羟基磷灰石复合粉体为原料、以硬脂酸为造孔剂、硅胶为粘接剂,经挤压成型得到粗胚,除去硬脂酸后经真空低温烧结得到GO/羟基磷灰石多孔陶瓷材料。

1.2.3 浆料成型

此外,随着烧结技术不断发展,石墨烯/陶瓷复合粉体可直接进行烧结,在烧结的过程中进行加压,从而省去了成型工艺的步骤。例如,热压烧结、热等静压成型、放电等离子烧结和高频感应热烧结等。

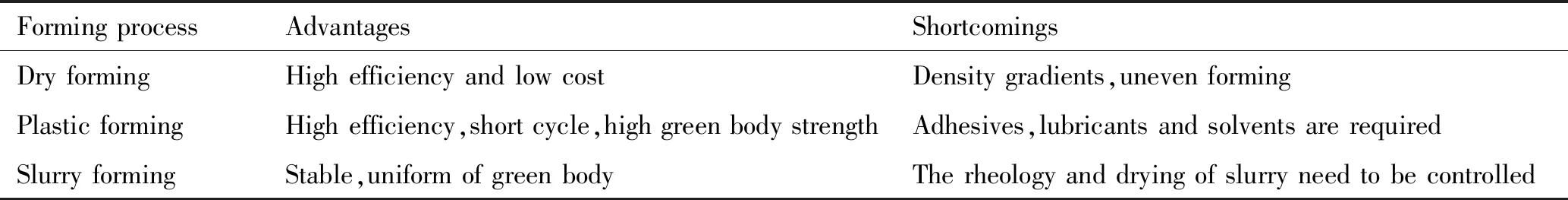

通过不同的成型对比,总结了不同成型工艺的优缺点,如表2所示。

表2 成型工艺的比较Table 2 Comparison of forming processes

1.3 石墨烯/陶瓷复合材料的烧结

烧结是对陶瓷坯体进行高温热处理,陶瓷坯体中的颗粒发生物质迁移并出现坯体收缩,晶粒长大,气孔排除,最终得到致密的多晶陶瓷材料。在复合材料的制备过程中,碳纳米管的管状结构易于在高压处理过程中屈曲和塌陷,而二维石墨烯可避免结构的破坏。NIETO等通过SPS在1850 ℃下制备了纯GNPs块体,结果表明,烧结过程中GNPs既能保持其结构又能承受极端的烧结条件。同时,GNPs会发生弯曲并形成波纹状结构,承载期间增加能量耗散,证实GNPs是陶瓷复合材料增强相的理想选择。

1.3.1 无压烧结

在常压下进行陶瓷烧结,具有低成本、设备简单、适合规模化以及可制备复杂形状成品的优点。GUO等通过无压烧结制备了GNPs/SiC复合材料。结果表明,随着GNPs的含量增加,复合材料的密度、弯曲强度和硬度逐渐降低,但摩擦、导电和导热性能得到明显改善。这主要是在烧结过程中,(1)GNPs热膨胀系数小使得陶瓷的收缩率降低;(2)GNPs的尺寸大于SiC颗粒阻碍了SiC颗粒的扩散;(3)GNPs的密度低于SiC的密度。因此,随着GNPs增加,陶瓷的密度相应地降低。短时间的无压烧结不会使石墨烯降解,可改善陶瓷材料的性能。KAROLINA等采用无压烧结制备了GNPs增强的层状SiC复合材料。结果表明,烧结过程受GNPs含量的影响,含体积分数4%GNPs的样品理论密度超过96%,但GNPs的增加会在基体中形成相互连接的网络,阻碍了致密化。因此,GNPs含量过高会导致样品的弹性模量、硬度和弯曲强度降低。Raman和XRD表明GNPs没有发生明显降解,这可能是烧结保温时间只有30 min。

无压烧结需高温和较长的保温时间,导致陶瓷晶粒增大以及部分石墨烯的降解并破坏其结构,石墨烯在烧结过程中处于无序状态。另外,无压烧结制备的复合陶瓷材料的致密度一般偏低,孔隙的存在容易成为应力集中点,导致复合材料的性能欠佳。

1.3.2 热压烧结

热压烧结(HP)在加热陶瓷粉末的同时施加压力,提高烧结的驱动力,在短时间内达到致密化。HP与无压烧结相比,减少了烧结温度和时间,提高了石墨烯/陶瓷复合材料的性能。此外,在HP过程中,石墨烯倾向于垂直压力方向分布,容易导致复合材料的各向异性。

ZHANG等通过HP制备了GNSs/ZrB-SiC复合材料。结果表明,在致密化过程中,GNSs限制了陶瓷晶粒的长大。与ZrB-SiC陶瓷相比,体积分数5%GNSs/ZrB-SiC复合材料的相对密度从98.2%增加到99.2%。LIU等以GO和BC为原料,经冷压成型并使用多砧压机在4.5 GPa高压和1350 ℃烧结20 min制备rGO/BC陶瓷复合材料。以GO为原料实现了石墨烯在陶瓷基体中的均匀分散,GO在高温烧结过程中可还原成rGO。利用高压烧结,抑制了材料在晶粒边界上的扩散和质量传输,防止了晶粒的长大,复合材料的相对密度均在99%以上。MENG等采用HP制备了GNPs/AlO陶瓷复合材料,在机械性能方面表现出各向异性,相互平行且垂直于热压方向的GNPs是机械性能各向异性的原因。贾碧等通过HP制备了石墨烯/AlO复合材料,系统研究了烧结温度对石墨烯/AlO复合材料的结构和力学性能的影响。结果表明,不同烧结温度下,复合材料的陶瓷相均为AlO。而复合材料的抗弯强度、维氏硬度随烧结温度的升高先增大后减小,但烧结温度对断裂韧性的影响较小。

1.3.3 热等静压烧结

热等静压烧结(HIP)通过高压气体为介质作用于陶瓷材料,烧结过程中受到各向均衡的压力而实现陶瓷材料的致密化。HIP过程中的压力远高于热压过程中的压力,使得石墨烯和陶瓷在烧结过程中结合更加紧密,减小了材料中的气孔,提高了陶瓷的性能和可靠性,降低了烧结温度和缩短烧结时间,便于制造复杂形状成品。

1.3.4 放电等离子烧结

放电等离子烧结(SPS)对模具或样品施加脉冲电流,通过热效应或其他场效应,实现陶瓷材料的烧结。传统的烧结工艺需在高温和高压下保持数小时,很容易发生CNTs和石墨烯的分解。SPS加热速率快,在较低的温度和更短的保温时间下制备致密的复合材料。此外,SPS可同时进行GO的热还原和陶瓷的烧结。石墨烯具有高电导率和热导率,烧结过程中的热量分布更加均匀,致密化得以改善。但SPS制备的样品尺寸小,很难规模化生产。

NIETO等通过SPS制备了GPLs/TiC复合材料。烧结过程对GPLs没有产生影响,GPLs提高了复合材料的致密性并将晶粒尺寸减少60%以上,这主要是GPLs包裹在晶粒周围并抑制晶粒生长。LIU等以GO和TiC粉末为原料通过SPS制备GNSs/TiC复合材料。烧结过程中,GO被还原为GNSs通过钉扎在TiC的晶界降低了TiC迁移的驱动力,抑制晶粒的生长,并且在柔性GNSs的限制下完成致密化。

1.3.5 高频感应加热烧结

高频感应热烧结(HFIHS)在真空和单轴压力下以极高的速率加热陶瓷粉末,短时间内达到烧结温度。其过程利用高频功率电源,以驱动交流电通过围绕石墨模具的Cu感应线圈为复合粉末快速提供热量,在压力作用下完成致密化,对石墨烯的结构损伤小。不同于传导热烧结下的质量扩散和物质沿晶界传输,HFHIS依赖于焦耳加热原理,通过扩散/物质传输机制导致蠕变和局部致密化。

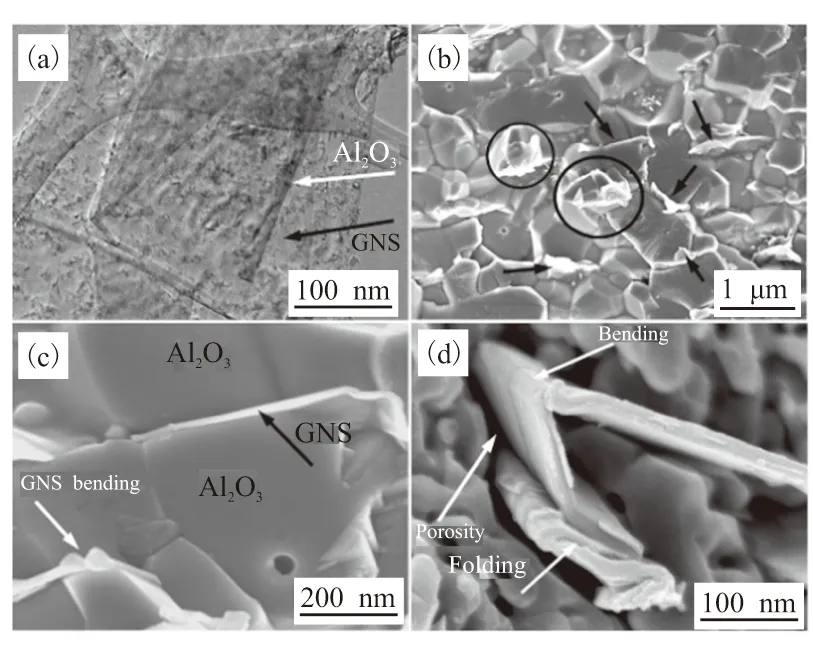

SHON等以1400 K/min的加热速率升温到1550 ℃并保温1 min制备石墨烯/TiN复合材料。由于加热速率快,烧结温度低和保温时间短,形成了超细晶粒结构,使得TiN的相对密度高。石墨烯在烧结过程中阻碍TiN的晶粒的进一步长大,复合材料的断裂韧性和硬度提高。KIM等通过HFIHS制备了相对密度高达99.6%的AlO/石墨烯复合材料,快速烧结抑制了晶粒生长,保留了纳米级的微观结构,复合材料的断裂韧性和硬度得到提高。AHMAD等利用HFIHS制备了高相对密度(>99.5%)的GNSs/AlO复合材料。混合粉体的SEM表明AlO均匀地分散在GNSs的表面(图3(a)),复合材料断裂面SEM表明GNSs在均匀分散于AlO晶粒边界之间(图3(b)),或沿着晶界区域弯曲(图3(c))。在一些区域GNSs发生了折叠,从而在相邻区域产生孔隙(图3(d)),但增加了基体晶粒之间的空间,防止了基体晶粒团聚。

图3 (a)Al2O3/GNSs粉末混合物的TEM微观结构以及(b~d)纳米复合样品断裂面的SEM[43]Fig.3 (a)TEM images of Al2O3/GNSs powder mixture and (b~d)SEM images of fractured surfaces of the nanocomposite samples[43]

1.3.6 微波烧结

传统的烧结技术是通过辐射、对流和传导对陶瓷坯体进行由外到内的加热,需长时间的保温才能实现材料内外场温度的均匀,加热速率缓慢、能效低以及存在热应力等问题。而微波烧结是利用微波电磁场和陶瓷材料的相互作用,在陶瓷表面和内部同时受热,具有升温快,可快速实现陶瓷的烧结和晶粒细化,改善陶瓷的显微结构和性能。石墨烯是微波吸收剂,容易被微波辐射加热。石墨烯可用作微波接收器,实现对微波透明的其他材料(如AlO)间接加热。

BENAVENTE等分别采用无压烧结和微波烧结制备rGO/AlO纳米复合材料。结果表明,无压烧结的AlO和rGO/AlO陶瓷晶粒尺寸(平均475 nm)大且不均匀,其相对密度在92.2%。而微波烧结的复合材料晶粒均匀且尺寸明显细化(平均180 nm),其密度为98.9%。LIU等研究了微波烧结法制备的GPLs增强的ZrO/AlO(ZTA)复合材料的晶粒生长动力学和力学性能。结果表明,GPLs可以加速AlO柱状晶体的生长过程,复合材料的晶粒生长活化能远高于纯AlO。复合材料在GPLs体积分数为0.4%时性能最佳。ZOU等将干压成型的ZrO先在800 ℃初步烧结,随后在石墨烯分散液中浸渍,干燥后进行微波烧结制备了石墨烯/ZrO复合材料。结果表明,石墨烯均匀地分散在陶瓷基体中并细化了晶粒尺寸。

2 石墨烯/陶瓷复合材料的性能

2.1 力学性能

石墨烯具有低密度、大比表面积、高纵横比以及优异的力学性能,因而可以提高陶瓷材料的断裂韧性、弯曲强度和硬度。石墨烯比表面积大,有利于在陶瓷颗粒间形成钉扎效应,包覆在陶瓷表面的石墨烯可有效抑制陶瓷晶粒的生长。根据Hall-petch的理论公式:=+,其中为屈服强度,为晶粒尺寸,和为常数,表明晶粒尺寸减小使得陶瓷强度提高。此外,晶粒尺寸对陶瓷的韧性有很大的影响,细晶粒会形成更多的曲折晶界,增加晶界表面的数量和裂纹扩展的路径。复合材料SiC/rGO,SiN/GPLs等证实了晶粒细化作用。LEE等发现晶粒细化和rGO的增强对于复合材料的硬度增加具有协调作用(图4(a)和(b))。图4(c)表明了rGO在复合材料裂缝中的“桥梁”作用。图4(d)为rGO/AlO复合材料中rGO的桥接和钝化示意图,贯穿裂纹的rGO“桥梁”通过耗散能量来防止裂纹扩展。此外,基体中的载荷传递到rGO上时,rGO也起到了增强的作用。

图4 (a)烧结还原GO/Al2O3和纯Al2O3材料的维氏硬度与晶粒尺寸关系;(b)不同晶粒尺寸的纯Al2O3与体积分数3%rGO/Al2O3复合材料的维氏硬度比较;(c)复合材料裂纹区的SEM图像;(d)陶瓷基体中rGO的裂纹桥接和钝化示意图[14]Fig.4 (a)Vickers hardness graph of sintered reduced GO/alumina and pure alumina according to grain size;(b)Comparison of the vickers hardness value of pure alumina with different matrix grain sizes to 3% reduced GO/alumina composites;(c)SEM image of crack area of composites;(d)Schematic image of crack bridging and blunting behavior of reduced GO in the ceramic matrix[14]

复合材料的增强性能还取决于石墨烯的分散和界面结合强度。在断裂过程中石墨烯发生裂纹偏转、分叉、桥接和石墨烯的拔出等作用来提高复合材料的机械性能。当裂纹从基体传播遇到石墨烯时,裂纹发生偏转,消耗裂纹拓展断裂能的同时降低了裂纹的拓展速率;另外,裂纹在界面处会发生分叉,改变传播方向并延长了裂纹的传播路径。裂纹桥接发生在基体开裂期间,通过石墨烯将裂纹两端连接起来,随着裂纹两端距离的增加,石墨烯开始变形。在整个过程中,石墨烯两端紧密地附着在陶瓷基体中消耗裂纹扩展能量。在超过石墨烯的变形极限之前,石墨烯可能会拔出并消耗断裂能,或者发生脱粘。

LIU等研究发现纯BC和rGO/BC复合材料的晶粒尺寸和分布几乎不变,复合材料断裂韧性的提高归因于填料rGO。陶瓷颗粒间的rGO可以通过滑动充当润滑剂,促进晶界滑动,从而提高陶瓷韧性。增韧机制主要包含rGO引起的界面滑动、裂纹桥接和偏转、rGO拔出以及rGO包裹陶瓷颗粒等。但有研究表明,在陶瓷基体中石墨烯三维网络在一定程度上降低了复合材料的力学性能,这是因为石墨烯网络导致临界尺寸的增加,降低了复合材料的了弯曲强度。石墨烯网络会弱化材料,容易成为裂纹拓展的简便路径,从而控制断裂失效行为,减少桥接机理的贡献。

2.2 导热性能

石墨烯的声子平均自由程很高,具有优异的热导率,与陶瓷材料复合可以提高导热性能。材料的导热性能主要与载流子的运动和晶格的振动有关。载流子作为电荷和能量的载体,运动时会对导电和导热产生影响,但载流子同时也会对声子产生散射作用,可能使导热性能下降。在陶瓷材料中掺入石墨烯产生大量的界面和晶界,改变了陶瓷的微结构,影响导热性能。

LI等研究石墨烯/SiC陶瓷复合材料热导率随石墨烯含量的增加先增加后下降。石墨烯质量分数为2.0%时,复合材料热导率最大。热导率增加是由于GNPs具有高导热性;自由电子数的增加有利于导热性的提高,拓宽了声子的传输通道。而热导率下降是因为增加了界面接触阻碍了声子传递以及复合材料的中出现了很多的缺陷如孔隙,杂质和晶界等,减小了平均自由程和声速,导致声子的散射。

然而一些研究表明石墨烯/陶瓷复合材料的导热性能随石墨烯含量的增加而单调下降。对于GNSs/MgO复合材料,CHENG等将其解释为:(1)由于GNSs和MgO之间状态声子密度差异引起了界面热阻;(2)界面缺陷的存在;(3)MgO和GNSs之间的热膨胀系数不匹配产生了热应力,在界面处产生分离和间隙,增加了接触电阻并降低有效散热。

总之,石墨烯/陶瓷复合材料的导热性能影响因素有如下四方面,这些因素使得石墨烯/陶瓷复合材料的导热性复杂:

(1)石墨烯的层数,单层石墨烯导热性能优异,但随着石墨烯层数增加其导热性能迅速下降,在复合材料的制备过程中,石墨烯的团聚会降低导热性能;

(2)石墨烯的导热性能具有各向异性,石墨烯面内的热导率高达5300 W/(m·K),但横截面的热导率仅为8 W/(m·K);

(3)导电性影响,较高的导电性意味着载流子增加,但载流子也会对声子产生散射;

(4)孔隙、杂质及晶体边界等缺陷导致声子散射。

2.3 导电性能

大多陶瓷材料一般表现为绝缘性,限制了陶瓷的应用。而石墨烯具有优异的导电性能,加入到陶瓷基体后,复合材料的导电性随着石墨烯含量的增加而增加。当石墨烯含量超过某一临界值(即渗流阈值)后,石墨烯在陶瓷基体内相互连接形成了导电网络,从而使得复合材料的导电性呈现跳跃式增长。随着石墨烯导电网络的完善,复合材料的导电性最终达到了一个平台。石墨烯/陶瓷复合材料的导电性与石墨烯的含量、类型、分散混合方式以及烧结制备方法等有关。

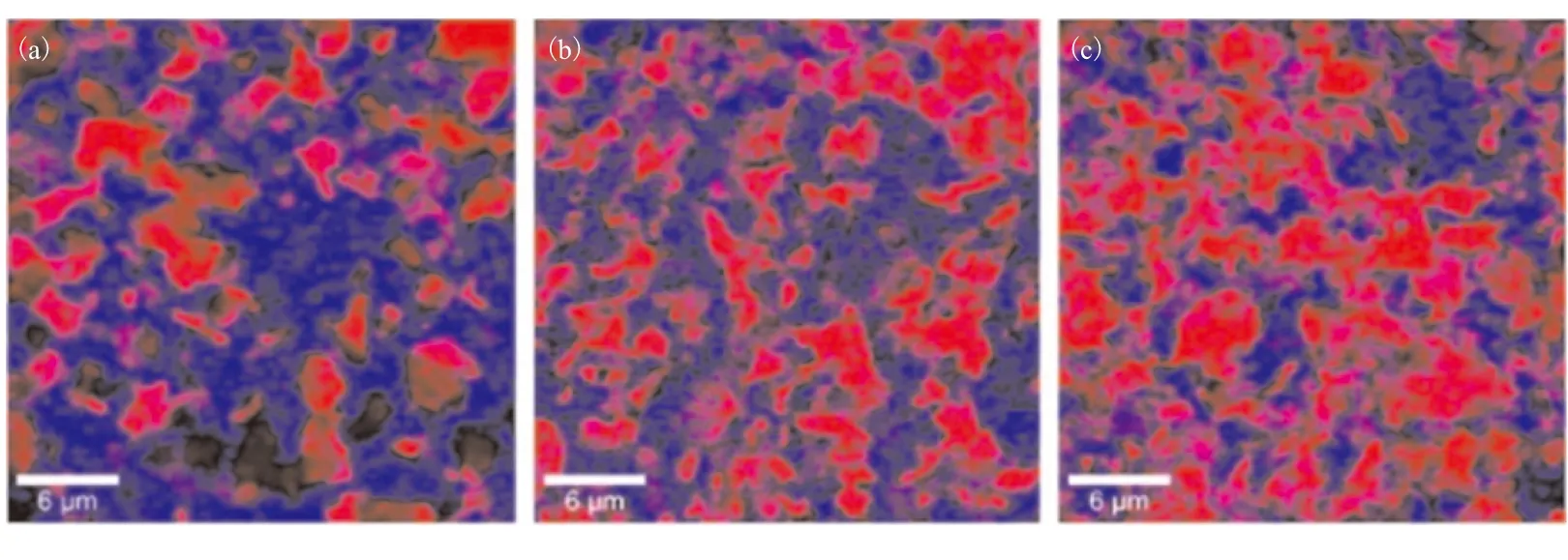

石墨烯/陶瓷复合材料导电性具有各向异性。RAMIREZ等通过SPS制备了GNPs/SiN复合材料,由于压力成型和SPS中的压力辅助作用,导致GNPs在复合材料中择优取向。⊥(垂直于压力方向)比∥(平行于压力方向)的导电性要高一个数量级。复合材料的导电率与GNPs体积分数的呈典型的渗流行为,渗流阈值为7%~9%。通过Raman绘制的GNPs图像(图5)证实了GNPs在SiN基体内的均匀分布。GNPs体积分数为4%时,复合材料中的GNPs为互相独立的不连续模式;当GNPs超过渗流阈值后,GNPs互相连接形成导电网络。

图5 不同GNPs体积含量样品表面垂直于SPS压力的Rman光谱((a)4%;(b)14%;(c)21%。GNPs的G带(1580 cm-1)的峰值强度用红色(或浅灰色)表示,而Si3N4的206 cm-1谱带为蓝色(深灰色)[67])Fig.5 Raman maps of the surface perpendicular to SPS pressing axis ofsamples with different GNPs volume content ((a)4%;(b)14%;(c)21%.The peak intensity of the GNPs G band (1580 cm-1)is imaged in red (or light grey),whereas the 206 cm-1 band of Si3N4 appears in blue (dark grey)[67])

2.4 摩擦磨损性能

陶瓷的摩擦磨损性能在工程应用方面(如轴承、阀门、切割工具以及航天飞机等)具有重要的作用,而石墨烯具有优异的润滑性能,可以改善陶瓷的性能。SUN等研究发现MLG不仅可以作为强化相,而且可以作润滑相。与纯陶瓷相比,质量分数0.1%MLG/WC-TiC-AlO复合材料的断裂韧性提高了53.3%,摩擦系数减小了73.8%,耐磨损性能提高了82.65%。摩擦性能的提高归于MLG的自润滑和在接触界面上容易形成的摩擦层。此外,MLG的热导率以及晶粒细化也有助于改善摩擦性能。

ZHANG等通过SPS制备了核壳SiC-GNSs/AlO复合材料。当SiC体积分数为5%和GNSs体积分数为1%时,复合材料摩擦系数降低了29.4%,磨损率降低了90.1%。如图6所示,摩擦膜由GNSs和SiC-GNSs纳米粒子组成,通过层间滑动和形成滚柱来降低摩擦系数;SiC-GNS核壳结构具有GNSs的自润滑外壳,可以作为滚珠轴承,在两个配合面之间滚动或滑动。此外,循环滑动过程中摩擦表面的形貌直接影响球盘的微观几何形状,进而影响相对剪切应力,SiC-GNSs作为抛光剂,会产生相对光滑的磨损疤痕,复合材料摩擦系数将减小。图6(c)Raman结果表明磨损表面的/比未磨损表面的/高,说明滑动测试中产生了缺陷,同时证实润滑膜由GNSs磨损成碎片组成,能够吸收裂纹偏转和分支的形变能。

图6 (a)纯Al2O3陶瓷的磨损行为示意图;(b)具有GNSs网络结构的Al2O3-SiC-GNS复合材料磨损行为示意图;(c)复合材料在磨痕和未测试表面的拉曼光谱[21]Fig.6 (a)A schematic view of the wear behavior of the pure alumina;(b)Al2O3-SiC-GNSs composites with the network of GNSs;(c)Raman spectra of composite on the wear scar and the untested surface[21]

RICHARD等以SiC为磨球在干燥滑动条件下,研究了GPLs/BC复合材料摩擦磨损性能。结果表明,复合材料的耐磨性随GPLs含量的增加而增加,GPLs从基体中拔出,剥落并形成一层耐磨损的摩擦膜。载荷为5 N的磨损痕迹横截面表明,磨损表面下不存在微裂纹区和摩擦氧化层。而当载荷为50 N时,磨损痕迹横截面证实形成了2~3 μm的均匀的摩擦层,其中硅、氧和碳含量丰富。硅来源于SiC球摩擦副,而氧主要来源于摩擦化学反应,受于湿度的影响,SiC与空气中的氧气反应形成水合物SiO层。

石墨烯/陶瓷复合材料的摩擦磨损机理可总结为:

(1)摩擦膜的形成,在摩擦过程中通过石墨烯的拔出、剥离,进而在摩擦表面形成均一的粘附摩擦膜,产生润滑作用,降低摩擦系数,减少陶瓷材料的磨损。

(2)断裂韧性,在滑动过程中,循环载荷的出现会引起陶瓷表面和内部裂纹的拓展,导致附着的摩擦膜不稳定,而断裂韧性提高限制了裂纹扩展,减少了材料的磨损。

3 结束语

本文较系统地总结了石墨烯/陶瓷复合材料的研究,概述了石墨烯/陶瓷复合粉料的制备方法、成型工艺和致密烧结工艺技术,评价了制备方法对石墨烯和复合材料的影响。石墨烯的引入可以改善陶瓷材料的机械性能、导电性能、导热性能和摩擦磨损性能等,进一步拓宽陶瓷材料的应用范围。然而目前石墨烯的制备和石墨烯/陶瓷复合材料的研究还存在一些问题:

(1)高质量石墨烯的昂贵成本限制了石墨烯/陶瓷复合材料的应用,故石墨烯的制备仍然需要不断改进以降低成本。

(2)石墨烯和陶瓷混合粉末的均匀分散主要借助溶剂和分散设备实现,但在混合浆料的干燥过程中会导致石墨烯的重新团聚和堆叠,不利于复合材料性能的提高。此外,分散设备通常会造成石墨烯尺寸的减少以及缺陷的产生。因此,石墨烯/陶瓷复合粉末需要开发新的技术和方法避免石墨烯的团聚,增强石墨烯和陶瓷之间的结合,提高复合材料的性能。

(3)石墨烯/陶瓷复合材料的界面研究较少,而通过控制接触面积、表面粗糙度和界面结合可实现良好的界面结合,例如构建多尺度界面的石墨烯复合填料以及在石墨烯表面设计界面涂层,可改善石墨烯和陶瓷材料的界面结合性能。

(4)陶瓷材料种类繁多,陶瓷的制备方法多样导致石墨烯/陶瓷复合材料的力、热和电等性能差异显著,缺乏理论知识联系结构设计、制备方法选择和界面改善实现可控的性能。

(5)目前的研究主要集中在陶瓷块体材料,石墨烯对于多孔陶瓷、层状陶瓷以及陶瓷涂层等方面的研究仍需探索,开发出性能优异的复合陶瓷材料。

(6)石墨烯/陶瓷复合性能的开发还不充分,在加工性能、耐烧蚀性能、介电性能和生物相容性能等需要深入研究。