氧化石墨烯/酚醛树脂基泡沫炭的制备和隔热性能研究①

2022-04-06雷世文陶则超孔庆强

闫 曦,雷世文,陶则超,孔庆强

(中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,太原 030001)

0 引言

酚醛树脂基泡沫炭(PCF)是一种具有三维网状多孔结构的新型炭基材料,因其独特的热物理性能使其成为一种极具潜能的功能材料,在星载望远镜镜面基体、燃料电池、舰船甲板和船舱间的防火隔离板、士兵综合防护系统、导弹防御体系热保护系统绝热隔热、电磁屏蔽和吸波等众多领域得到广泛应用。

近年来,为进一步改善酚醛树脂基泡沫炭的热力学性能,研究人员在树脂中引入纳米石墨粉、碳纳米管、气凝胶或石墨烯等来提高和改善材料的综合性能,从而获得增强酚醛树脂基泡沫炭。纳米尺度的增强材料主要位于泡孔的孔壁上,通过界面传载作用承受了一定载荷,从而达到增强效果。然而,纳米尺度的增强材料难以在聚合物中达到良好的分散,影响其作为增强组分在聚合物基复合材料中的应用。氧化石墨烯是在制备石墨烯过程中产生的一种重要的石墨烯衍生物,具有体积效应、表面效应、量子尺寸等优越的特性,具有超轻密度和极低的热导率。由于氧化石墨烯表面含有大量的含氧官能团,与聚合物有着良好的兼容性,可与酚醛树脂形成较强的结合力,从而对酚醛树脂的热力学性能起到良好的改性作用。

本文以热塑性酚醛树脂为原料,引入适量氧化石墨烯(GO)进行改性,采用液相低压发泡/炭化工艺制备得具有优异隔热性能的氧化石墨烯/酚醛树脂基泡沫炭(GO/PCF)隔热材料,分析研究了GO对复合材料的微观结构和热物理性能的影响机理,为石墨烯复合隔热材料的研究和应用提供理论基础。

1 试验

1.1 原料

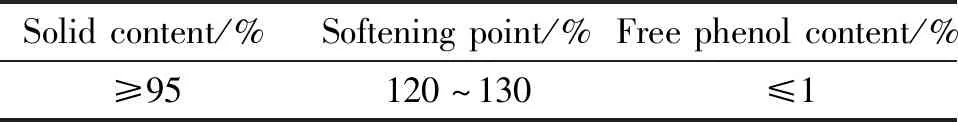

热塑性酚醛树脂(自制)原材料的性能指标见表1。

表1 热塑性酚醛树脂(自制)的基本性能指标Table 1 Fundamental characteristics of the themoplastic phenolic resin

固化剂:六次甲基四胺,天津大学天大化工试剂厂。溶剂:无水乙醇,安徽新特生物有限公司。发泡剂:氯化铵盐,天津大学天大化工试剂厂。偶联剂:硅烷550,天津大学天大化工试剂厂。

1.2 GO/PCF的制备

1.2.1 GO的制备

采用改进Hummers法,在酸性条件下,用浓硫酸和高锰酸钾作为插层剂和强氧化剂对石墨进行插层、氧化处理,经过后续一系列的洗涤、超声振荡制得GO浆料,浓度为5 g/L,氧含量45%,然后真空干燥,制备得GO粉末。

1.2.2 GO/PCF前驱体的高压发泡制备

以热塑性酚醛树脂作原料,GO粉末为添加剂,硅烷550为偶联剂,六次甲基四胺为固化剂,氨化铵盐为发泡剂,无水乙醇为溶剂配制酚醛树脂发泡溶液体系。然后,在高温高压反应釜中,反应终温为280 ℃,加压1.0 MPa,采用高温液相低压发泡工艺技术,制备得GO/PCF前驱体。

1.2.3 GO/PCF前驱体的高温炭化热处理

将制备好的前驱体包埋在配好的焦粉和天然石墨的混合粉末中。将包埋后的样品放入高温炭化炉中,通入高纯N作保护气,用程序控温仪按照升温程序以1~2 ℃/min的速度升温到1000 ℃,恒温60 min,然后自然降温到室温,获得GO/PCF。

1.3 分析测试

1.3.1 微观结构分析

用JSM-7001F热场发射扫描电子显微镜分析测试样品的微观结构和表面。

1.3.2 TG分析测试

用STAT409热分析仪测试酚醛树脂泡沫体的热解过程,Ar气作保护气,升温速度5 K/min。

1.3.3 孔结构测试

用美国麦克公司的自动压汞仪(Autopore Iv 9500)测定和分析泡沫炭样品的孔径及其分布。

1.3.4 热性能测试

采用测试标准GB/T 22588—2008(闪光法测量热扩散系数或热导率),用NETISCH LFA447 Nanoflash激光脉冲闪光导热仪测试泡沫炭样品在室温下的热扩散系数。然后,按照下式计算样品的热导率()。

=××

式中为样品的比定压热容;为样品的热扩散系数;为样品的体积密度。

测试样品尺寸:10 mm×10 mm×2 mm。

2 结果和讨论

2.1 TG分析

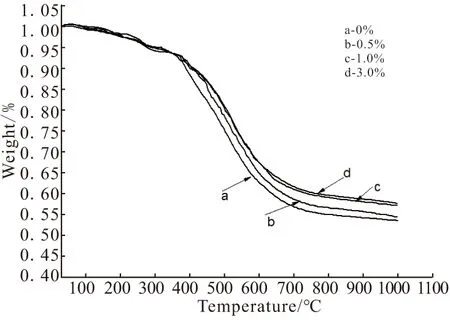

图1为添加GO质量含量分别为0、0.5%、1.0%、3.0%的酚醛树脂在氮气保护气氛中的TG热分析曲线。可看出,GO改性酚醛树脂的起始分解温度明显高于纯酚醛树脂,高温热稳定性提高。

如图1所示,改性前后树脂样品在350 ℃前的热重变化趋势基本相似,失重较为缓慢,分析应该是水、甲醛和苯酚等小分子挥发所致。350 ℃以后,树脂样品的热分解失重加快,主要发生某些端基或侧基的消除反应,主链也开始裂解。350~600 ℃是树脂热解最为剧烈的温度区间,这是样品主链发生断链、裂解的过程,发生大量的裂解、缩聚、脱氢、脱氧和重排反应。600~700 ℃后,树脂热分解开始变缓,700 ℃后热分解表现更加趋于平缓,900 ℃以后树脂碳基体的热解和结构重整基本完成。

从 图1还可见,纯 PF 大量热分解的起始温度为351 ℃,当 GO 含 量分别为0 .50 %、1.0 %、3.0 %时,GO/PF 原位聚合树脂的大量热分解的起始温度分别提高到356、360、361 ℃,热分解温度沿温度轴向右延后5~10 ℃。从图1数据也可看出,加入0.5%、1.0%、3.0%GO后复合材料的残炭率相对于空白样分别提高2%、5%、5.5%左右。这表明适量GO的引入能提高酚醛树脂的热稳定性。研究分析认为,GO片层均匀分散在树脂基体中,形成三维网状多孔结构,故能对氧气和热量均具有一定的阻隔作用,可有效缓解树脂热分解,从而提高酚醛树脂的耐热性能。文献[17]研究表明,加入GO改性后,酚醛树脂的热分解表观活化能显著提高,平均热分解活化能可由219.9 kJ/mol提高到274.1 kJ/mol,热稳定性和残碳率提高。

图1 GO添加量对酚醛树脂热性能的影响Fig.1 Effect of GO content on thermal properties of phenolic resin

综上所述,适量GO的添加可以提高酚醛树脂的热稳定性和残碳率,从而获得高性能PCF。

2.2 样品表面形貌的SEM分析

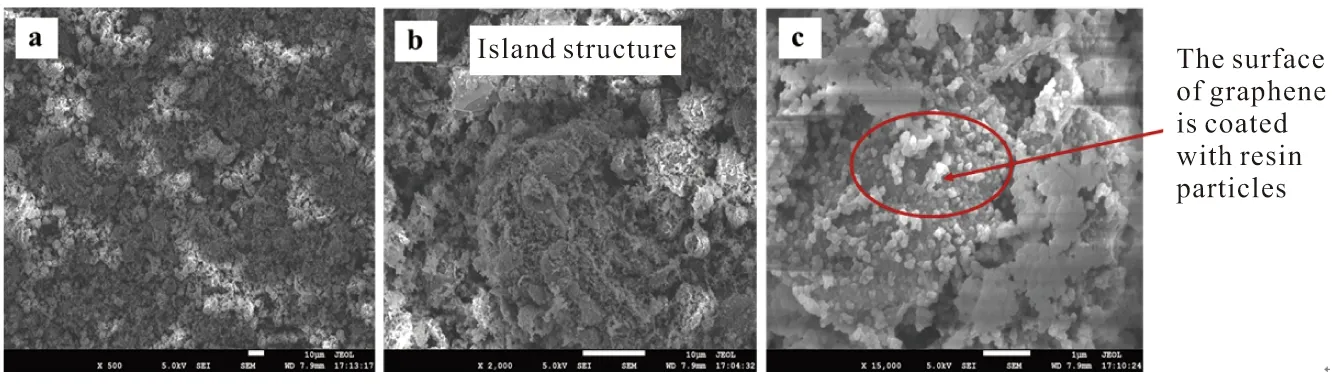

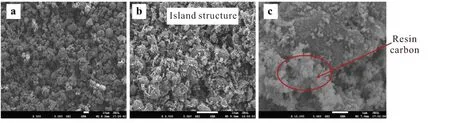

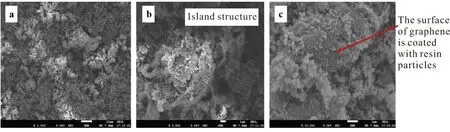

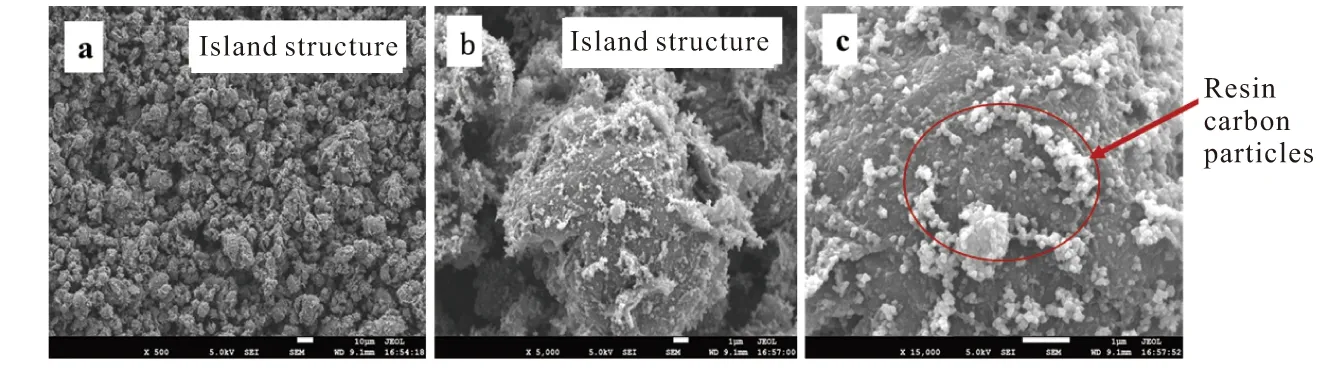

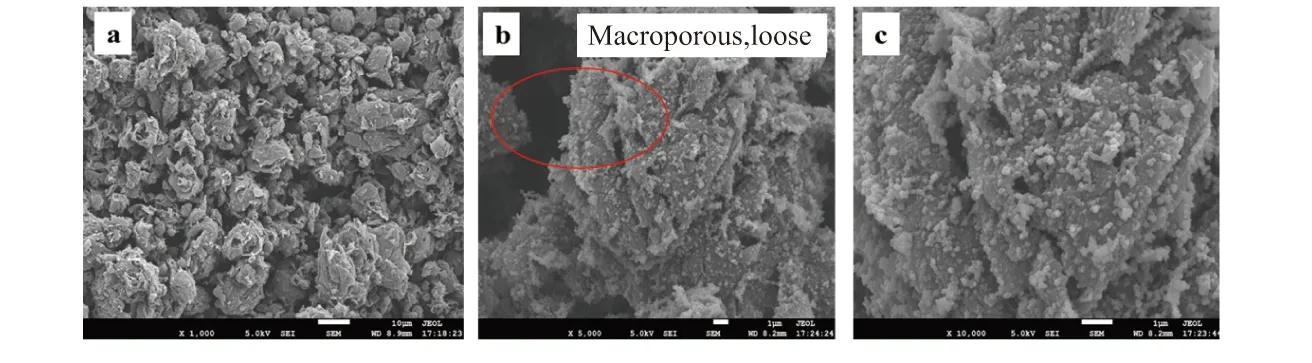

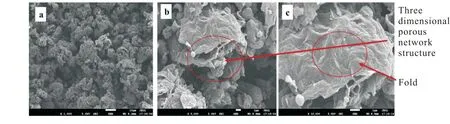

图2~图7分别为添加0.5%、1.0%和3.0%GO后制备的PCF前驱体和PCF的SEM图。

图2 0.5%GO/PCF前驱体SEM图(a)×500,(b)×2000,(c)×15000Fig.2 SEM images of 0.5% GO/PCF precursor (a)×500,(b)×2000(c)×15000

图3 0.5%GO/PCF的SEM图(a)×500,(b)×2000,(c)×15000Fig.3 SEM images of 0.5% GO/PCF(a)×500,(b)×2000,(c)×15000

图4 1.0%GO/PCF前驱体SEM图(a)×1000,(b)×5000,(c)×10000Fig.4 SEM images of 1.0% GO/PCF precursor(a)×1000,(b)×5000,(c)×10000

图5 1.0%GO/PCF的SEM图(a)×1000,(b)×5000,(c)×10000Fig.5 SEM images of 1.0% GO/PCF(a)×1000,(b)×5000,(c)×10000

图6 3.0% GO/PCF前驱体SEM图(a)×1000,(b)×5000,(c)×10000Fig.6 SEM images of 3.0% GO/PCF precursor(a)×1000,(b)×5000,(c)×10000

图7 3.0%GO/PCF的SEM图(a)×1000,(b)×5000,(c)×10000Fig.7 SEM images of 3.0% GO/PCF(a)×1000,(b)×5000,(c)×10000

从图2和图4可看出,用高温液相低压工艺制备的泡沫炭前驱体具有均匀的微孔结构,结构细密。结合TG分析数据,进一步分析表明,GO合理的添加量为1.0%左右。GO含量过大后,3.0%石墨烯团聚现象明显,石墨烯片层结构较为明显,泡沫体的孔径变大,泡沫材料中出现较大的孔隙。分析认为,这可能是随着添加量的增大,GO在酚醛树脂基体中出现了偏聚,从而降低了GO和酚醛树脂之间的接触面积,造成交联密度的降低。炭化处理后,GO和树脂碳结合面分层现象会加剧,影响树脂碳基体的收缩致密化,孔隙进一步增大,造成结构疏松,从而使泡沫炭制品的体积密度下降(如表2中数据显示,3.0%GO/PCF的体积密度为0.15 g/cm,小于1.0%GO/PCF的0.20 g/cm)。

图2~图7显示,改性后酚醛树脂中出现了大量“海岛”结构,其中的“岛”的长度也为5~15 μm 左右,与GO的尺寸相吻合,推测这些“岛”是由GO包埋在酚醛树脂中形成,表明GO和树脂结合良好。同时,在树脂中分布均匀,能形成宏观均相微观分相的结构。

综上分析并结合GO结构推断,GO片形成的三维无序网络贯穿在酚醛树脂中,其官能团与酚醛树脂的羟基等反应生成的化学键如同“联结点”将“石墨烯网”固定在酚醛树脂中。图5(b)、(c)和图7(b)、(c)也显示均匀分散的GO在树脂碳基体内分布呈现无序鱼鳞状褶皱形态,分布较为均匀,树脂碳颗粒均匀分布紧密包覆在石墨烯褶皱表面,这种结合形式有助于延缓热的传输和传导,增大热阻,改善隔热效应。添加GO,理论上会提高导热性能。但相对于树脂基体而言,GO添加量比例甚少(仅有0.5%~3.0%),其对整体材料的导热性影响也相对甚小。图7(b)、(c)表明,当GO添加量较大时,虽然GO导热效应相应增大,但GO“三维骨架”结构形成大量的褶皱和突起现象的热阻效应也更为明显。树脂基体中形成GO片层搭接组装形成的三维网状多孔结构,可起到一定的增强骨架作用,也有助于减低复合材料的热传导性能,赋予材料优异的隔热性能。

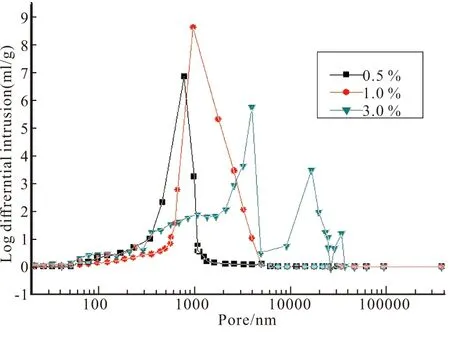

2.3 GO/PCF孔径分布

多孔材料的孔结构及其孔径分布特征对力学强度和隔热性能有较大影响。图8为采用压汞仪对添加0.5%、1.0%、3.0%GO后制备的PCF孔径分布的分析测试曲线。可以看出,GO质量含量不大于1.0%时,复合泡沫炭的孔径分布集中均匀。0.5%GO复合泡沫炭的孔径主要集中分布在500~1000 nm之间,1.0%GO复合泡沫炭的孔径主要集中分布在1000~2000 nm之间。当GO含量不大于1.0%时,由于具有均匀集中的微小孔径分布,可赋予复合泡沫炭较好的力学强度和隔热性能。从图7可看出 ,当GO含量大于1.0%后,随GO含量增加,当GO含量增大到3.0%时,石墨烯和包裹树脂形成的“海岛体”相应增多,GO团聚现象明显,GO“三维骨架”结构形成大量的褶皱和突起现象,SEM图中显示较大的孔洞或孔隙。故在树脂发泡过程中会对树脂泡孔的形成和成核造成负面作用,使泡沫炭的孔径变大,孔径分布不集中,均匀性变差。

图8也佐证了这一点,当GO添加量为3.0%时,复合泡沫炭呈现多级孔结构分布,微小孔数量和集中性减低,出现2~5 μm和10~30 μm的大孔隙,孔结构均匀性变差。当复合泡沫炭中GO含量过大时,由于大的孔径和变差的孔径分布均匀性,将会使强度降低和隔热性能变差。这也进一步表明,GO合理的添加量为1.0%左右。

图8 GO/PCF孔径分布图Fig.8 Pore size distributions of the GO/PCF

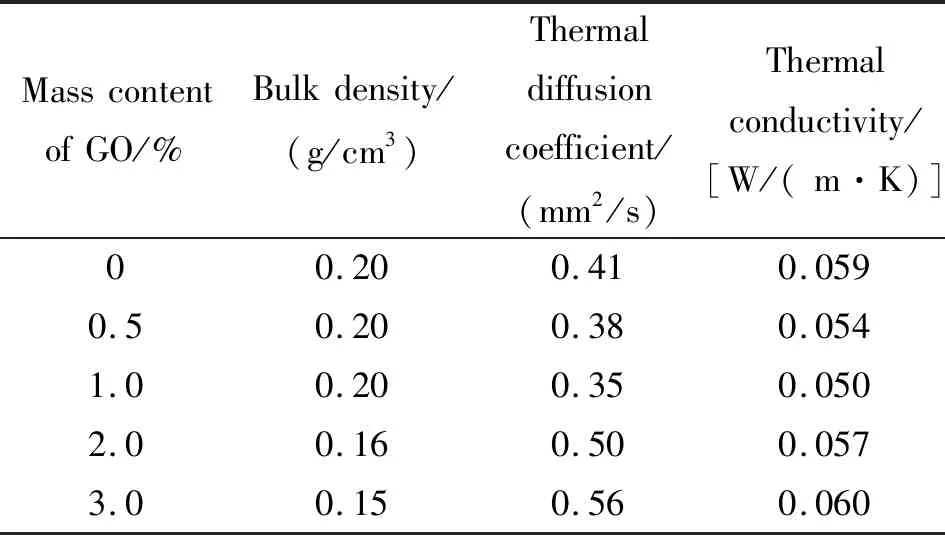

2.4 GO/PCF隔热性能

添加GO对PCF热扩散系数和热导率影响如表2所示。从表2可看出,石墨烯含量不大于1.0%时,复合泡沫炭的热扩散系数和热导率性能随石墨烯含量的增加而降小,但GO含量大于1.0%后,则随GO含量增加而增大。表2数据表明,1.0%GO/PCF(体积密度为0.20 g/cm)室温下的热扩散系数为0.35 mm/s,热导率只有0.05 W/(m·K),具有优异的隔热性能。研究结果表明,酚醛树脂中GO的引入有助于改善复合材料的隔热性能,GO的添加含量有一个合理值,当GO含量过大时,随含量的提高,热扩散系数增大,隔热效果减弱。分析表2数据认为,由于三维多孔GO结构在热量传输过程能减小或抑制对流传热和辐射传热,使复合材料具有更低的热扩散系数,热扩散系数由0.41 mm/s减低到0.35 mm/s,热导率随之减小,从0.059 W/(m·K)减小到0.50 W/(m·K),复合材料表现出更好的隔热性。

表2 GO含量对PCF隔热性能的影响Table 2 Effect of GO content on the thermal insulation properties of PCF

研究分析认为,GO在树脂基体中构成三维网状多孔结构,能将气体分子有效分隔,阻挡其相互之间发生碰撞,从而高效地抑制或延缓气体热传导,达到提高隔热效率,降低隔热材料密度的目的。结合分子动力学和复合材料隔热机理分析认为,三维多孔GO结构在低密度下具有良好的对流传热和辐射传热抑制效果,使复合材料具有更高的隔热效果。

此外,泡沫炭SEM图显示,GO在树脂泡沫炭基体内分布呈现海岛结构和无序鱼鳞状褶皱形态,当GO添加量小时,海岛结构对孔结构影响起主导作用,当GO添加量大时,GO团聚现象明显,无序鱼鳞状褶皱形态对孔结构影响起主导作用。这种复杂的三维网状多孔结构可以对热辐射进行多次的反射、吸收和再辐射,实现辐射传热抑制作用。酚醛树脂基泡沫炭本身具有低导热性能,GO和酚醛树脂复合后形成的三维网状多孔泡沫炭复合材料,在树脂基泡沫炭隔热的基础上,可望获得具有更低体积密度和更低热导率的新型隔热材料。

3 结论

本文以热塑性酚醛树脂为原料,引入GO进行改性。然后,采用液相低压发泡/炭化工艺,制得GO/PCF隔热材料。

(1)采用添加GO改性酚醛树脂,GO表面的官能团可以与酚醛树脂形成较强的结合力,从而对酚醛树脂的热力学性能起到良好的改善作用。GO合理的添加量是1.0%,适量GO的添加改性可以提高酚醛树脂的热稳定性和残碳率,从而获得高性能PCF。

(2)GO改性PCF化后,石墨烯片层搭接组装形成的三维网状多孔结构起到一定增强骨架的作用,也具有良好的对流传热和辐射传热抑制效果,有助于降低复合材料的热传导性能。1.0%GO/PCF的体积密度为0.20 g/cm,结构致密,热导率仅0.05 W/(m·K),具有优异的隔热性能。