增塑剂对EPDM绝热层可挥发逸出物影响研究①

2022-04-06张冶焘王明超何永祝郭珅荣任雯君

张冶焘,王明超,何永祝,郭珅荣,吴 磊,陈 馨,周 俊,陈 雯,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

EPDM绝热层通常由基体材料、硫化交联剂、工艺助剂、补强填料和烧蚀填料等组分构成。可挥发逸出物的的形成主要是可挥发的小分子由绝热层内部扩散到绝热层表面再进一步挥发到外界的过程。可挥发逸出物主要来源于硫化过程中产生的小分子和增塑剂中的低沸点低分子量物质。增塑剂在绝热层中的的主要作用是提高绝热层的加工性能,同时能够提高橡胶分子链的流动性,增加分子间的自由体积,因此增塑剂能提高可挥发物质在绝热层内部的扩散能力;同时,由于石蜡油等增塑剂自身低分子量低沸点物质较多,因此逸出物含量较高。若这些可挥发逸出物在后期热处理时不能完全逸出,就可能使衬层、推进剂界面出现气孔,影响绝热层/衬层/推进剂界面性能。因此,寻求可挥发性低、逸出物含量少,逸出速率快的增塑剂具有重要意义。

国内外研究学者在低挥发性增塑剂方面做了大量研究。一方面是新型低挥发性增塑剂的研究,美国伊士曼化学公司报道了一种新型低挥发性增塑溶胶,该溶胶包括对苯二醇-2-乙基己酸酯和调节增塑体系粘度的第二种增塑剂。EDWARD等将低挥发性醚酯增塑剂用于AEM胶料,发现相对于标准醚酯类增塑剂,低挥发性增塑剂在二次硫化阶段质量损失更小,且增塑剂分子量越大,质量损失越小。另一方面是反应型增塑剂的应用,这类增塑剂在硫化时可参与反应,成为交联网络的一部分,橡胶分子链和增塑剂分子链间缠结作用增加可减少增塑剂小分子的挥发,郑自建等将液体异戊橡胶(LIR)用于顺丁橡胶(BR)增塑时发现,LIR能明显改善BR的加工性能,且添加LIR时硫化胶的抽出率很小,抽出率与LIR含量基本无关。张群等发现环氧大豆油对天然橡胶有良好的增塑效果,用潜伏型胺类改性剂对环氧大豆油进行改性处理,可有效解决环氧大豆油的迁出喷油现象。但在EPDM绝热层中,分析低挥发性增塑剂对可挥发逸出物含量及逸出速率影响的具体研究未见报道。

本文选取EPDM绝热层常用的低挥发性增塑剂,考察增塑剂种类、增塑剂用量、预烘温度对可挥发逸出物含量及逸出速率的影响规律,分析了增塑剂对可挥发逸出物的影响机理。

1 实验

1.1 主要原材料

三元乙丙橡胶(EPDM),第三单体为乙叉基降冰片烯(ENB),乙烯含量49.0%~55.0%,ENB百分含量为6.7%~8.7%,进口;过氧化二异丙苯(DCP),工业级,国营太仓塑料助剂厂;石蜡油(LPO),化学纯,洛阳化学试剂厂;氯化石蜡(LPO-Cl)、邻苯二甲酸二辛酯(DOP)、癸二酸二辛酯(KZ)、大豆油(SO)、环氧大豆油(ESO)均为市售。

1.2 仪器设备

XK-160开放式炼胶机,无锡双象橡塑机械有限公司;XLB-D 500×500/1000橡胶平板硫化机,宁波千普机械制造有限公司;401B型空气热老化试验箱,上海实验仪器厂有限公司;Mettler Toledo AB104-N型电子天平。

1.3 试样制备

将EPDM、DCP和增塑剂在开炼机上混炼均匀,然后薄通出片,胶片厚度约2 mm。用平板硫化机制备硫化试样,硫化条件:160 ℃×40 min,10 MPa。

1.4 性能测试

TG-DSC分析:德国耐驰公司STA 449F3 TG-DSC联用仪,20 ℃/min升至160 ℃停留1 h,然后降至80 ℃停留8 h,样品质量10~15 mg,动态氮气气氛,其流速为100 ml/min。

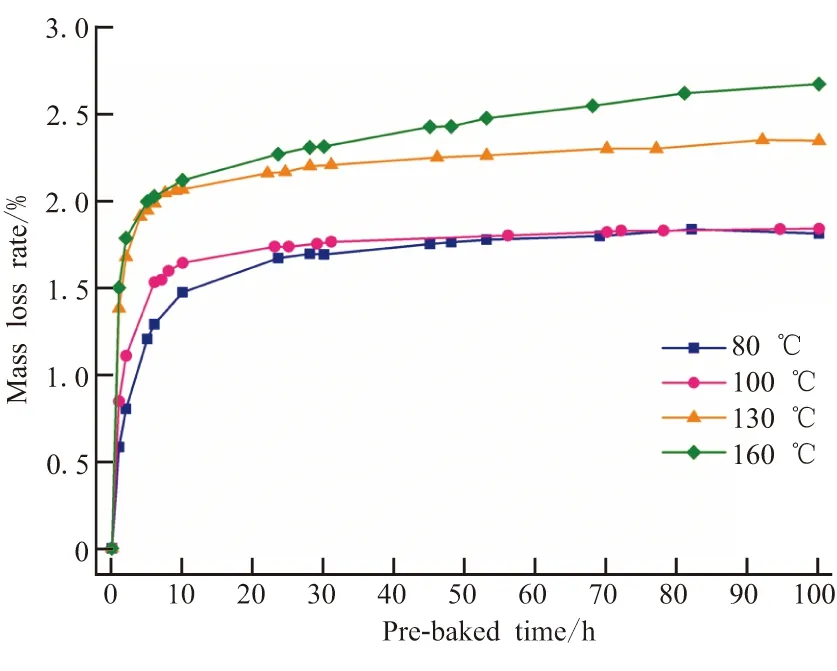

逸出物含量测试:首先将绝热层样品在高温油浴烘箱预烘;然后,称量预烘后绝热层样品的质量。绝热层尺寸为50 mm×50 mm的2 mm厚胶片,测试用天平精度0.000 1 g。采用失重率表征逸出物的相对含量,计算公式如下:

(1)

式中为绝热层初始质量,g;为预烘某一时刻后绝热层质量,g。

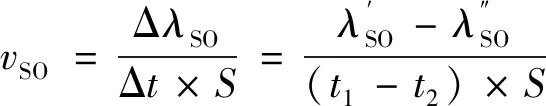

逸出速率计算:根据可挥发逸出物含量,计算逸出物的逸出速率,计算如下:

(2)

式中 Δ为绝热层在Δ时间内的失重质量差,g;Δ为预烘时间间隔,h;为绝热层挥发表面积,mm,实验中为一固定值。

2 结果与讨论

2.1 原材料可挥发逸出物含量分析

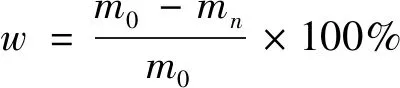

根据DCP硫化温度及发动机预烘温度,将原材料在160 ℃恒温1 h和80 ℃恒温8 h进行热处理。由恒温热处理后失重率分析原材料中逸出物含量,图1为原材料恒温失重曲线。

图1 原材料恒温失重曲线图Fig.1 TG curves of raw materials

由图1可以看到,增塑剂原材料经160 ℃恒温1 h和80 ℃恒温8 h的连续热历程后低挥发增塑剂失重率均低于常用增塑剂LPO。160 ℃恒温1 h和80 ℃恒温8 h的连续热历程后失重由高到低分别为LPO、KZ、LPO-Cl、DOP、ESO、SO,失重率分别为22.14%、11.81%、11.17%、10.22%、0.20%和0.05%。LPO本身是碳原子数在8~24之间的液态饱和脂肪烃混合物,低分子量烷烃挥发导致失重较高;LPO-Cl是石蜡油的氯化衍生物,因此较多的低分子量烃类物质也会挥发;KZ、DOP为小分子增塑剂,恒温预烘时有较多的可挥发物质挥发,因此原材料失重较高;大豆油和环氧大豆油中含有大量的脂肪酸,分子量较高,热稳定性较好。

2.2 增塑剂对EPDM绝热层可挥发逸出物含量影响

将硫化后胶片预烘,考察增塑剂种类、增塑剂用量及预烘温度对可挥发逸出物含量的影响。

2.2.1 增塑剂种类影响

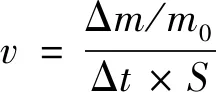

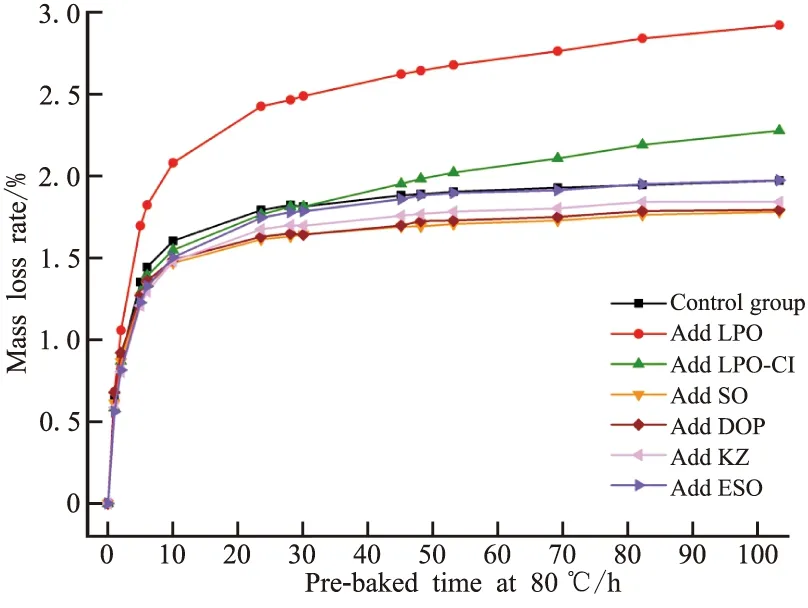

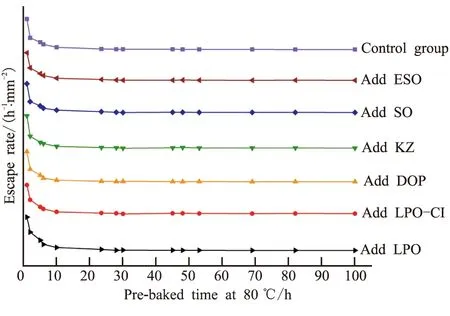

图2是添加相同量不同种类增塑剂80 ℃预烘时的失重率变化曲线。可以看到,预烘前10 h失重率不断增加,10 h之后失重率增加变缓至趋于平稳。这说明可挥发逸出物在前10 h增加较快,随着时间延长,逸出物逐渐逸出完全。

图2 80 ℃预烘失重率变化曲线Fig.2 The change curves on mass loss rate when pre-baked at 80 ℃

将不加增塑剂体系作为对照组。预烘100 h时,添加LPO、LPO-Cl失重率高于对照组,其他体系失重率均低于对照组。这表明80 ℃预烘LPO和LPO-Cl体系产生了较多的可挥发物质,而其他增塑剂几乎未产生可挥发物。

80 ℃预烘时SO失重率最低,100 h失重率较LPO降低38.60%。原因可能有两方面,一是SO热稳定性较好,产生可挥发逸出物含量较低。二是SO为反应型增塑剂,在胶料中不仅是简单分散,而是通过化学反应部分接枝到了EPDM分子链上,与EPDM形成了交联结构,因此不易挥发;而ESO虽然相对分子量较高,热稳定性较好,但极性环氧基团的存在使其与非极性的EPDM绝热层相容性较差,因此极易析出,预烘时失重率高于SO。小分子增塑剂原材料本身失重较多,绝热层体系内存在大量的小分子,80 ℃预烘可能未达到体系内部分可挥发物的沸点,小分子未能大量逸出,因此失重率与SO相差不大。

因此,根据原材料失重及绝热层体系预烘测试结果,选择逸出物含量最低的SO,考察增塑剂用量及预烘温度对逸出物的影响。

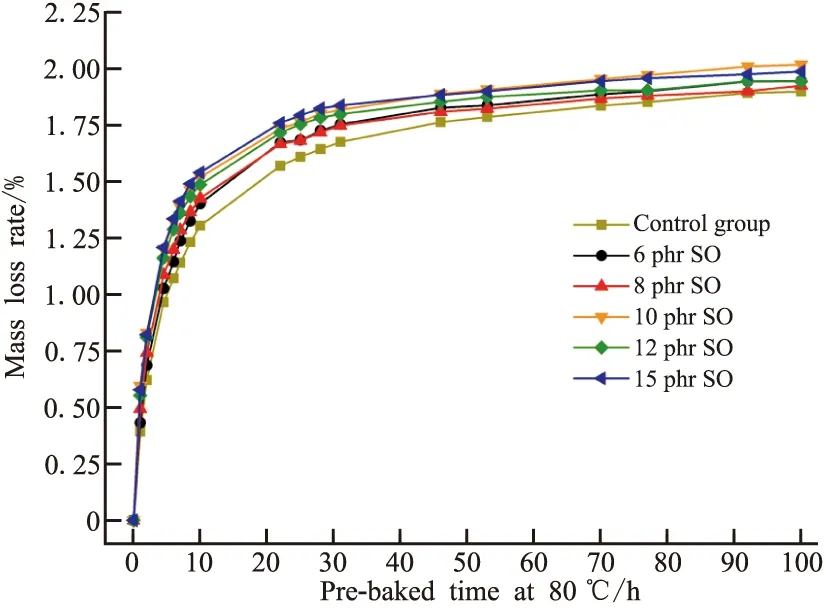

2.2.2 增塑剂用量影响

在空白对照组中分别加入6、8、10、12、15份SO,80 ℃预烘得到不同用量SO的绝热层体系失重率随时间变化曲线,如图3所示。可以看到,添加SO后失重率在前30 h明显高于对照组,100 h失重率与添加6份SO时相当。SO由6份增加到15份,用量增加117%,但在失重最显著的前10 h失重率仅增加9.89%,这可能是因为此时失重率是绝热层体系所有组分失重的体现。随着SO用量增加,由SO贡献的可挥发逸出物含量增加,但同时绝热层体系总质量增加,在绝热层体系其他组分不变的条件下,由体系内其他组分贡献的可挥发逸出物相对含量在不断减少。由图1可知,SO本身失重很少,而绝热层体系中其他组分(如交联剂DCP)会产生较多的可挥发物质,因此总失重率变化不显著。

图3 不同用量SO绝热层体系失重率变化曲线Fig.3 The change curves on mass loss rate with different SO doses insulation

根据绝热层体系失重总质量及空白对照组失重质量,计算某一时刻单位质量绝热层中SO的失重质量,计算公式如下,

(3)

式中为添加SO绝热层预烘某一时刻失重总质量,g;为空白对照绝热层某一时刻的失重率;为除SO外配方组分在绝热层中的质量比。

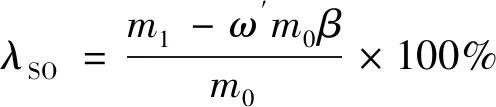

图4为添加不同用量SO时,单位质量绝热层中SO失重量变化曲线。可以看到,SO用量增加,单位质量绝热层中SO的失重质量增加,在失重最显著的第7 h,SO由6份增加至15份,失重量增加178%。随着时间延长,SO失重量先增加后降低或趋于平稳。由式(3)可知,单位质量绝热层中SO的失重量变化曲线相当于绝热层体系所有组分失重量变化曲线与其他组分在绝热层中所占失重量变化曲线的差值。因此随着时间延长,单位质量绝热层中SO的失重量曲线变化趋势表示的是不同预烘时间绝热层体系内SO与其他组分的贡献作用情况。在单位质量绝热层SO失重量逐渐增加阶段,绝热层体系内由SO贡献的逸出物增加量远大于其他组分贡献的逸出物增加量,即此时以SO产生的逸出物为主;在单位质量绝热层SO失重量平稳阶段,SO与其他组分贡献逸出物能力相当;在单位质量绝热层SO失重量降低阶段,以其它组分产生的逸出物为主。

图4 单位质量绝热层SO失重量变化曲线Fig.4 The change curves on SO mass loss of per unit mass insulation

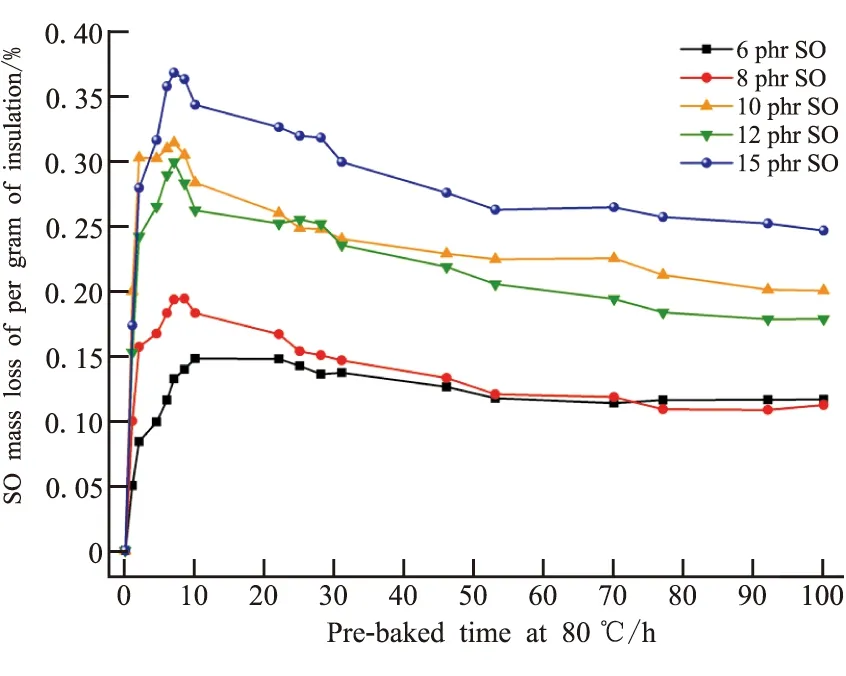

2.2.3 预烘温度影响

选用添加10份SO的绝热层配方,考察不同温度对逸出物含量影响,如图5所示。随着预烘温度增加,可挥发逸出物含量明显增加,这表明升高温度更多小分子达到可挥发的沸点,逸出物含量增加。

图5 不同预烘温度失重率变化曲线Fig.5 The change curves on weight loss rate mass different pre-baked temperature

2.3 增塑剂对可挥发逸出物逸出速率的影响

2.3.1 增塑剂种类影响

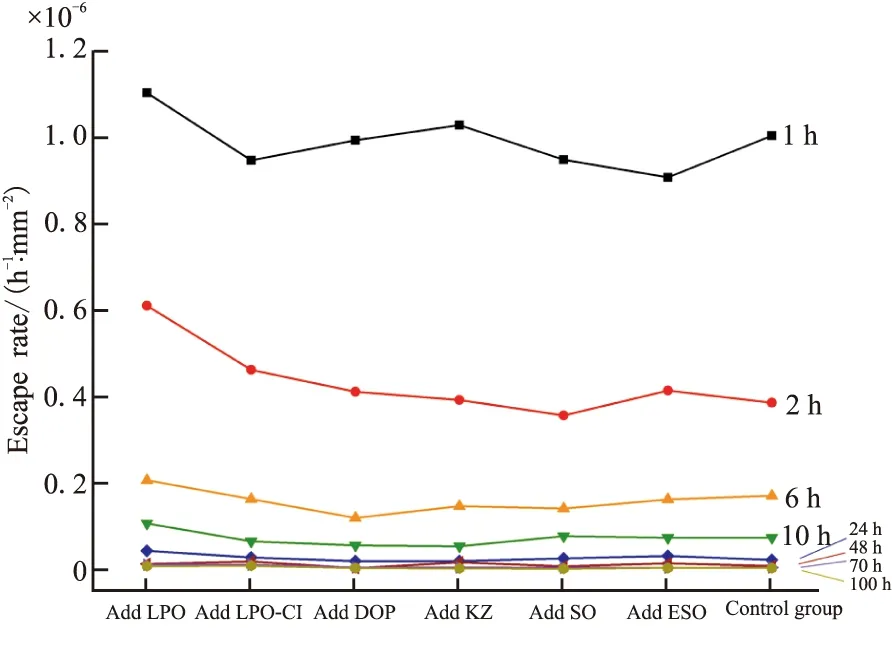

图6为不同增塑剂逸出速率与时间关系曲线。可见,80 ℃预烘时,不同种类增塑剂逸出速率变化趋势相同,随时间延长,在前10 h逸出速率逐渐降低,10 h后逸出速率逐渐变缓至趋于0。逸出速率与时间的关系曲线大致可分为3个阶段:快速逸出期、缓慢逸出期和平稳期。将第1 h逸出速率作为最大逸出速率,以LPO体系为例,由图6可以发现,前5 h逸出速率为最大逸出速率的68.79%,为快速逸出期;6~30 h逸出速率为最大逸出速率29.50%,为缓慢逸出期;31~100 h逸出速率为最大逸出速率1.15%,为平稳期。

图6 不同增塑剂逸出速率变化曲线Fig.6 The change curves on escape rate with different plasticizers

图7为不同增塑剂逸出速率变化规律图。在图7中,第1 h LPO体系逸出速率最高,其他增塑剂体系逸出速率与对照组相差不大,这可能是因为在所选增塑剂中只有LPO逸出物含量最高,其他增塑剂单位时间内逸出质量差别不显著,即添加不同增塑剂,影响逸出速率最大因素为可逸出物含量。

图7 不同增塑剂逸出速率变化规律图Fig.7 The change graph of escape rate with different plasticizers

2.3.2 增塑剂用量影响

根据单位质量绝热层中SO的失重量计算SO的相对逸出速率,计算公式如下:

(4)

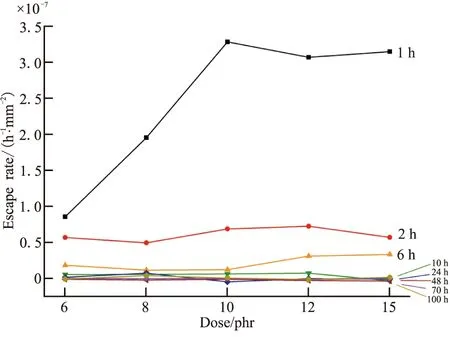

图8为不同用量SO相对逸出速率随时间变化图。可见,预烘1 h,SO由6份增加到10份,相对逸出速率增加显著,由10份增加到15份,相对逸出速率变化不明显,这与单位质量绝热层SO失重量变化趋势一致;预烘1 h之后相对逸出速率变化不显著。因此,影响不同用量SO相对逸出速率的主要因素为添加SO后的可逸出物含量。

图8 不同用量SO相对逸出速率变化图Fig.8 The change graph of relative escape rate with different SO doses

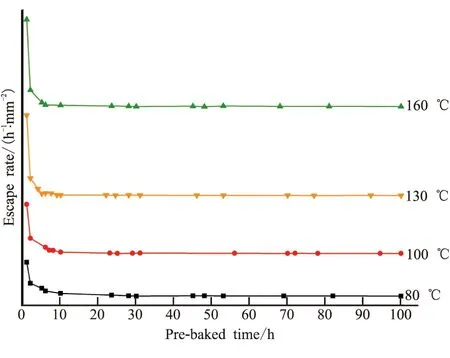

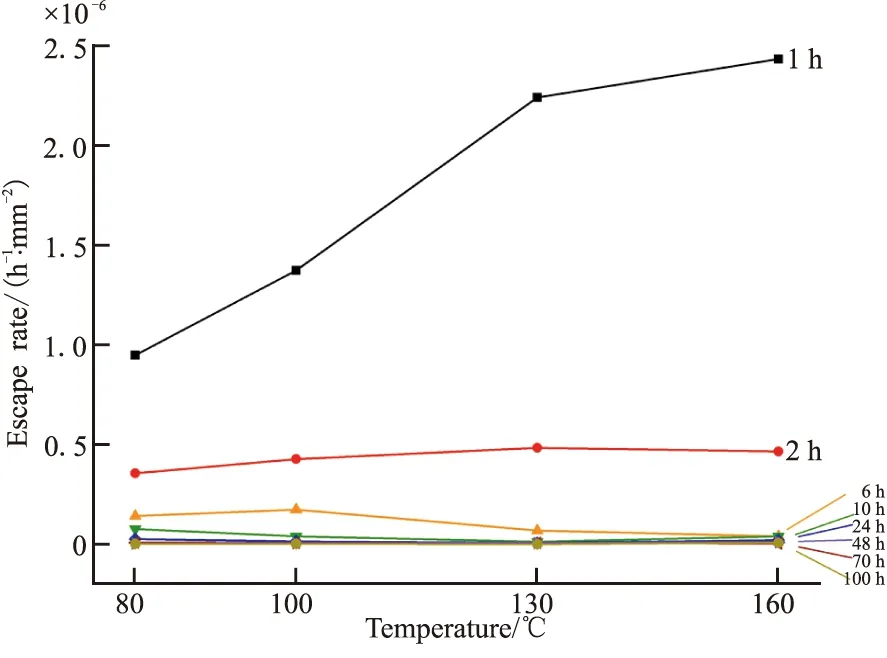

2.3.3 预烘温度影响

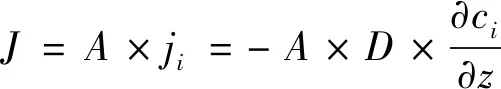

图9为不同预烘温度条件下添加SO体系逸出速率随时间变化曲线。可见,随温度升高,逸出速率不断增加,且各预烘阶段向时间短的方向前移。图10为不同预烘温度条件下添加SO体系逸出速率随时间变化图。可见,预烘1 h逸出速率随预烘温度增加呈增加趋势,预烘1 h后逸出速率随预烘温度变化不显著。原因可能包括两方面:一是升高温度,绝热层体系可逸出物含量增加,单位时间内逸出质量增加,逸出速率增加;二是扩散现象的基本公式Fick定律如下:

图9 不同预烘温度逸出速率变化曲线Fig.9 The change cures on escape rate with different pre-baked temperature

图10 不同预烘温度逸出速率变化图Fig.10 The change graph on escape rate with different pre-baked temperature

(5)

式中为扩散通量;为单位面积的通量;为扩散发生的表面积;为扩散系数;为扩散距离;为气体浓度。

由气体在绝热层中的扩散规律可知,在同一绝热层体系,除逸出物浓度,影响扩散的主要因素是扩散系数,而温度对扩散系数的影响最为显著,升高温度,分子热运动加快,扩散系数增大,橡胶分子链自由体积变大,扩散速率增加,可挥发物由绝热层内部向外扩散得更快,即温度越高,快速逸出期、缓慢逸出期越短,平稳期越长。

因此,当增塑剂种类改变,增塑剂用量改变时,影响逸出速率的主要因素为绝热层体系可逸出物含量,即可逸出物含量越高,逸出速率越快。而改变预烘温度,影响逸出速率的主要因素为可逸出物含量和可挥发物的扩散速率,温度越高,逸出速率越快。因此,若要获得可挥发逸出物含量低的绝热层,可将增塑剂替换为SO;若要提高逸出速率,可适当提高预烘温度。

3 结论

(1)不同增塑剂原材料热稳定性分析表明,反应型增塑剂SO和ESO热稳定性较好,其它低挥发性增塑剂热稳定也均好于LPO。

(2)在绝热层体系中,所选低挥发增塑剂逸出物含量均低于LPO,其中SO逸出物含量最低,相较于LPO,80 ℃预烘100 h失重率降低38.60%。80 ℃预烘7 h,SO用量由6份增加到15份,单位质量绝热层中SO的失重质量增加178%。提高预烘温度,逸出物含量明显增加。

(3)改变增塑剂种类和增塑剂用量时,影响逸出速率的主要因素为可逸出物含量;预烘温度对逸出速率影响显著,升高温度,分子热运动加快,扩散速率增加,逸出速率明显增加。