考虑燃气引流的燃气弹射开盖载荷研究①

2022-04-06李仁凤胡晓磊王正鹤

李仁凤,胡晓磊,耿 直,王正鹤

(1.郑州航空工业管理学院 航空工程学院,郑州 450046;2.安徽工业大学 机械工程学院,马鞍山 243002)

0 引言

燃气弹射作为导弹冷发射系统中的一种常用形式,通常采用低温火药作为动力能源推动导弹,获得所需要的出筒速度,因其发射过程中装置内的温度相对较低、发射载荷较高,被广泛用于战略战术导弹发射系统。弹射过程中通常采用机械开盖和弹头顶破式发射箱开盖技术,但上述两种开盖方式具有结构装置复杂和导弹导引头不允许受到外部冲击载荷的缺点。在已有的众多发射箱开盖方式中,燃气压力冲破易碎盖的开盖形式具备使用维护简单方便、开盖响应快、无需附加开盖装置等优点,目前已在国内外诸多武器装备中得到了应用。

国内外针对燃气弹射流场与载荷计算方面已进行大量的研究工作,如国外的EDQUIST建立了导弹弹射过程中发射筒内弹道理论数学模型,对发射筒内气体的热力学参数变化过程和导弹运动规律进行了分析。国内的袁增凤和芮守祯等建立了燃气弹射过程的内弹道方程且进行了解算,并对几种常用的弹射方法内弹道参数进行了对比研究。胡晓磊,李仁凤等建立了更为准确的燃气弹射模型,并与外场发射实验的监测数据进行了对比验证,并考虑了低温火药二次燃烧的问题,深入研究了燃烧产物对弹射载荷和弹道的影响,同时针对计算载荷存在的冲击问题,设计了环形腔和壁面障碍物来消除波峰。程洪杰等分别研究了导弹在低温弹射过程中压力双峰值造成的冲击问题,提出了次序优化的思想来使得载荷平稳;陈力等针对燃气弹射内弹道多目标导致传统列举法寻优难的问题,采用多目标优化算法进行弹射结构设计。

针对本文提出的考虑燃气引流的燃气弹射开盖结构,采用数值计算的方法对其开盖载荷进行了研究。

1 计算方法与物理模型

1.1 控制方程

含导流槽引流燃气弹射过程流场数值计算采用三维N-S控制方程,假设燃气为理想气体,忽略燃气中固体颗粒影响,建立燃气与筒内空气的多组分输运模型,湍流模型采用SST(Shear-Stress Transport Model)-剪切应力输运模型。

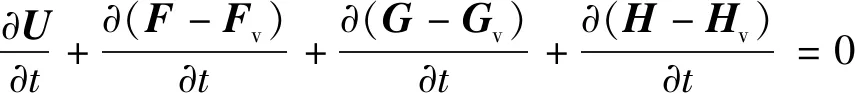

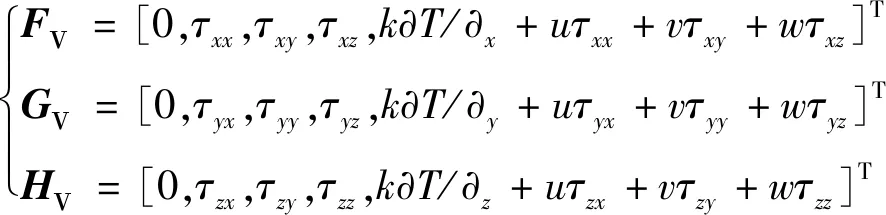

(1)三维N-S方程的守恒形式

(1)

(2)

(3)

式中为流动向量;、、为通量矢量;、、为粘性通量矢量;为热传导系数;为气体温度;、、、、分别为压强、密度、内能、粘性系数和速度;、、分别为速度在、、方向上的分量;、、、、、分别为不同方向的剪切力。

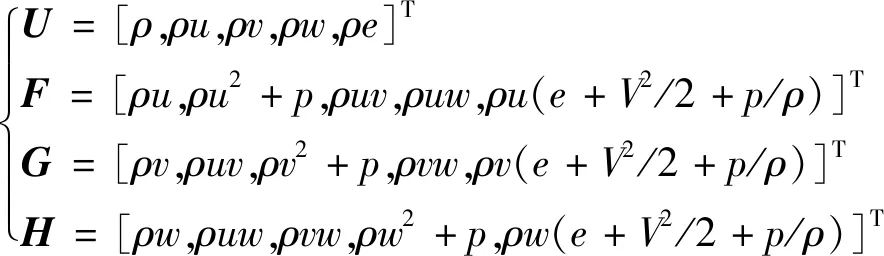

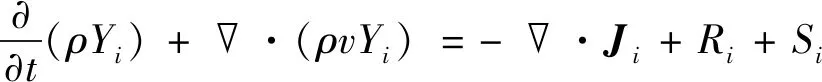

(2)组分质量守恒方程

(4)

式中为组分的质量分数;为组分在化学反应后的净生成率;为自定义源项离散相引起。

组分扩散通量项可表示为

(5)

式中,为组分的质量耗散系数;,为组分的热耗散系数。

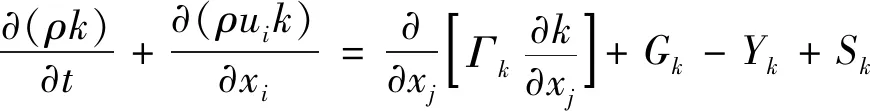

(3)SST-湍流模型

SST-湍流模型为剪切应力输运模型,该模型运用混合函数开关,将-和-两方程模型更加有效地结合起来,充分发挥-模型对自由来流的处理优势以及-模型对壁面流动的优势。具体表达式为

(6)

(7)

式中为沿坐标轴方向的速度,当取值为、、时,对应分别为、、;、为沿坐标轴、方向上的空间直角坐标;为平均速度梯度引起的湍动能的产生项;为的产生项;和分别为和的有效扩散率;和分别为和由于湍流引起的耗散;为横向扩散项;和为用户自定义源项。

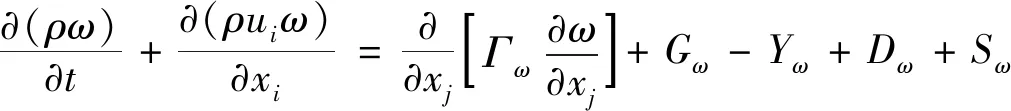

1.2 物理模型

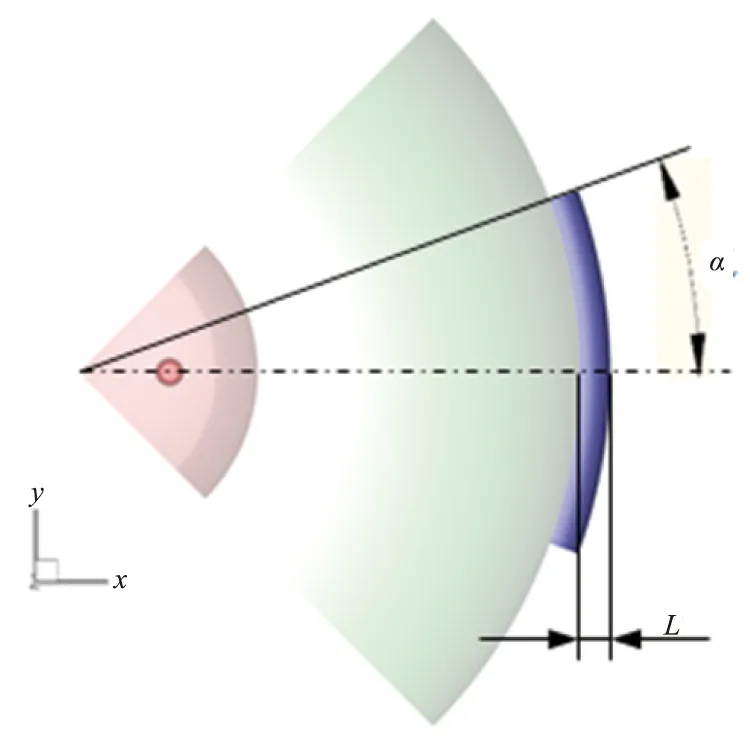

含导流槽燃气引流的燃气弹射装置主要包含高压室、发射筒、导流槽、适配器和弹体组成,高压室中药柱燃烧产生的燃气由4个周向均匀布置的喷管喷出到发射筒内,导流槽与喷管位于同一中心轴线上且周向均匀分布4个,鉴于模型的对称性,建立1/4整体三维结构模型见图1,喷管与导流槽具体布局见图2。基础模型中导流槽的半开角为20°,槽深为20 mm。

图1 计算模型Fig.1 Calculation model

图2 喷管与导流槽结构布局Fig.2 Structure layout of nozzle and flow channel

弹射过程中,高压室布置的火药燃烧产生高压燃气通过4个喷管喷射到低压室内,因导流槽的导流作用,在导流槽未被运动的尾罩封闭前,燃气进入到发射筒和弹体空间内,不断增加的燃气会作用于该空间,使筒盖载荷增加,进而达到筒盖破碎的设计开盖载荷。

1.3 计算条件

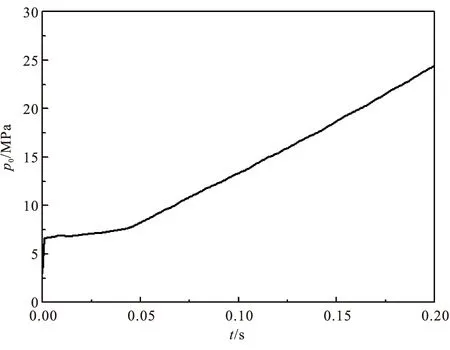

高压室中喷管入口作为燃气流动的初始位置,采用压力入口边界,其压强变化满足图3中曲线;其余边界均为壁面。文中产生燃气的火药药柱采用低温火药,燃气总温为1500 K,定压比热为2000 J/(kg·K),平均摩尔质量为20 g/mol。计算初始压强为101 325 Pa,温度为300 K。

图3 喷管入口总压Fig.3 Total pressure of nozzle inlet

为了与实际发射过程一致,计算考虑了推动弹体运动底座与弹体在燃气作用下的运动。为确保计算精度,通过分块结构化网格划分技术建立了全结构化网格,壁面附近首层边界层高度为0.5 mm。通过建立UDF实时获取弹体的合力,得到尾罩即弹体的运动速度,采用层动网格实现弹体与底座的实时运动。

文中主要研究燃气引流引起的开盖载荷,因此仅计算弹体初始运动到筒盖达到设计开盖压强的过程。这个过程由于无燃气排出,因此盖体采用壁面边界,根据易碎盖材料特征,开盖压强为0.2 MPa。

2 数值计算方法验证

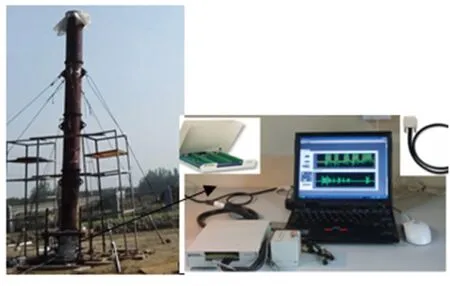

为验证文中数值计算方法的可靠性,采用某型号未包含燃气开盖的燃气弹射外场实验(图4)进行验证,在低压室壁面处点布置压力传感器,具体位置见图5。

图4 实验装置图Fig.4 Test device

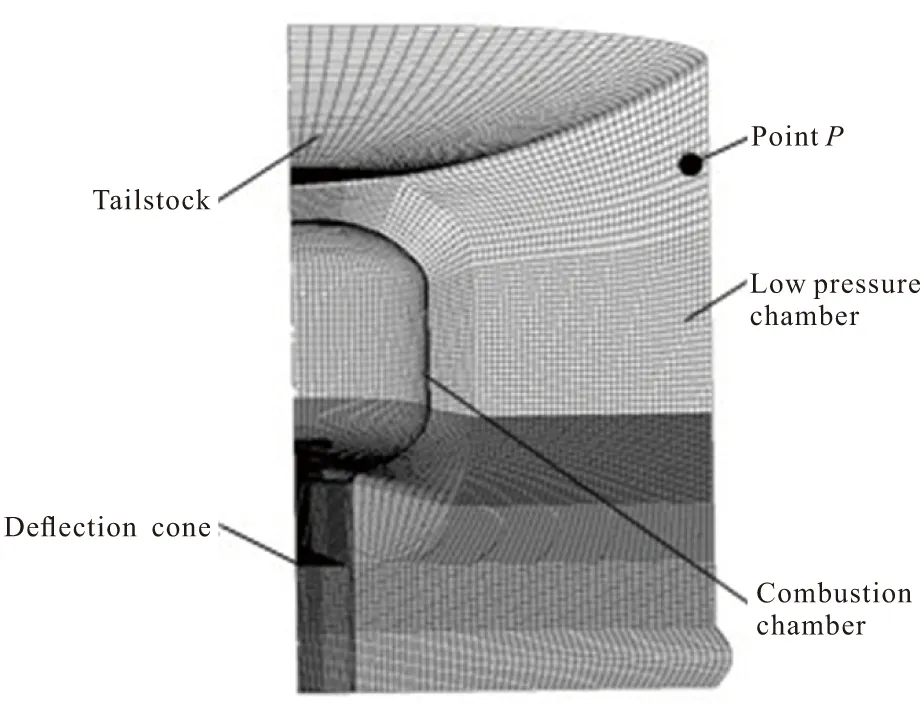

图5 三维对称网格模型Fig.5 3D symmetrical mesh model

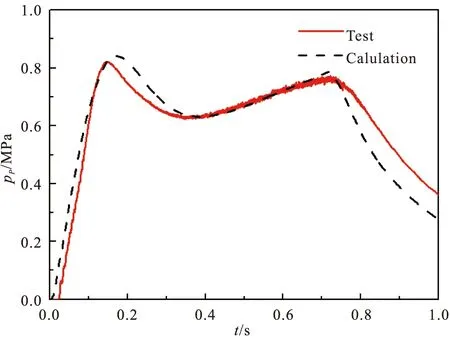

建立与实验装置结构尺寸一致的低压室、高压室和导流锥结构化网格模型,如图5所示。初始计算参数包括喷管入口总压、总温,均与实验条件保持一致,采用文中数值计算方法进行燃气弹射载荷计算,得到监测点的压强计算值与实验值对比如图6所示。

图6 监测点P压强Fig.6 Pressure of point P

由计算结果可知,低压室监测点的压强计算值与实验值曲线变化趋势的吻合度较高,计算最大误差值为3.75%,控制在5%以内,表明文中的数值计算方法可用于燃气弹射载荷工程计算。

3 计算结果与分析

3.1 弹射过程流场分析

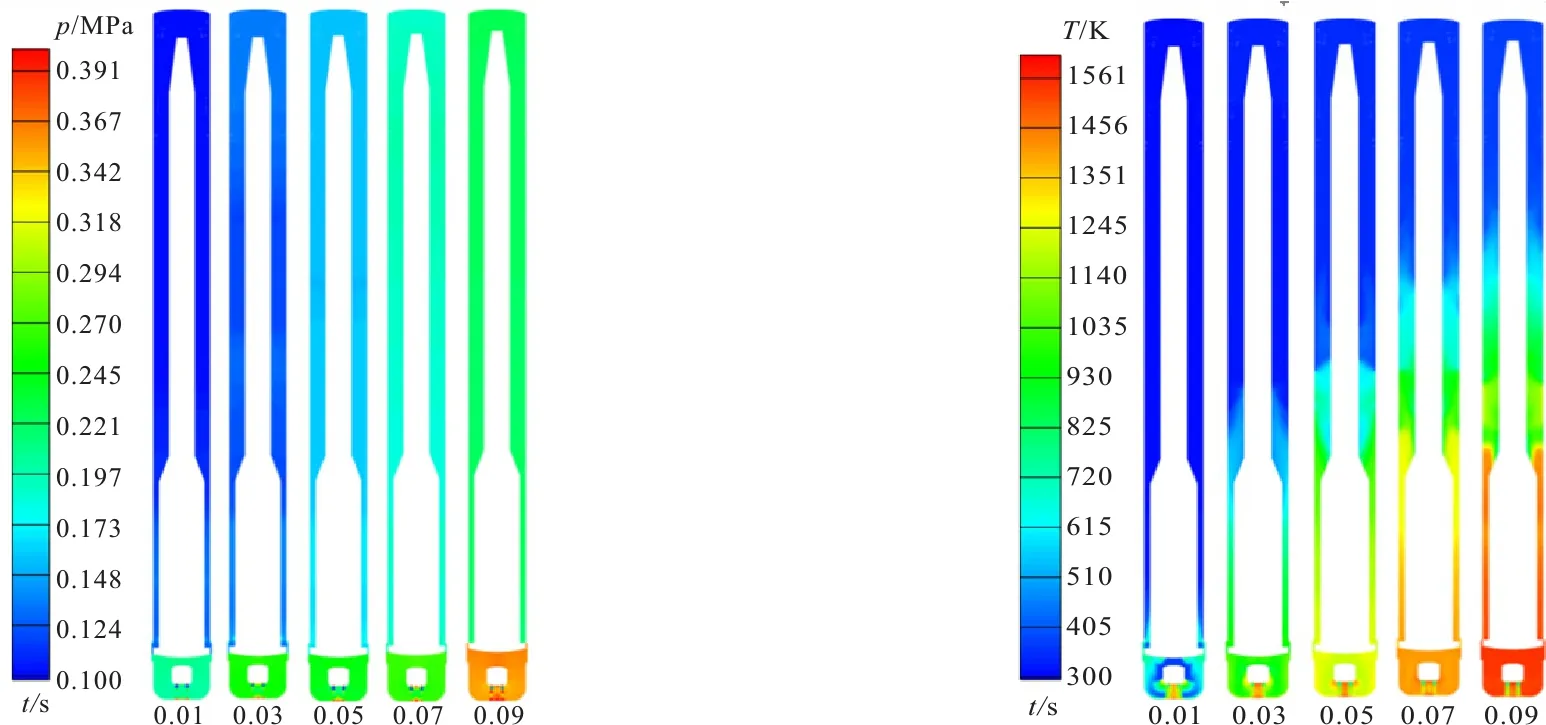

图7~图9分别为弹射装置在截面(坐标系见图1)压强、温度云图和0.05 s时刻速度流线图。

由图7、图8可知,在0~0.09 s时间段内,间隙内的压强数值不断增大,且沿着发射筒长度方向分布较为均匀;间隙内的气体温度在不同时刻和位置处,由于受到空间大小的改变呈现的高低温分布较为扩散。由图9可知,高压室喷管喷出的燃气运动到低压室空间后,沿着筒底和筒壁运动,在筒壁位置一部分燃气在与尾罩接触后在低压室空间内形成了涡流运动,另一部分燃气沿着低压室壁面继续运动,通过导流槽流向弹体与发射筒导流间隙空间内。

图7 xOz截面压强云图Fig.7 Pressure contour of xOz section图8 xOz截面温度云图Fig.8 Temperature contour of xOz section

图9 0.05 s时刻xOz截面速度流线图Fig.9 Velocity streamline of xOz section at 0.05 s

3.2 弹体内弹道特性分析

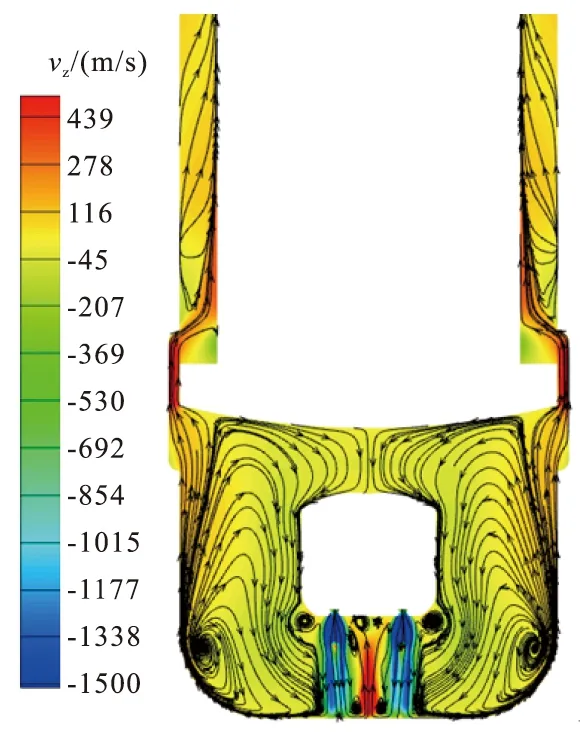

图10为弹体在运动过程中的内弹道曲线,包括加速度、速度和位移曲线。由图10可见,弹体主要受到的合力包括低压室燃气作用在弹体尾部托架的动力和间隙内的气体分别作用于弹体结构上的阻力,在总合力的作用下,弹体加速度呈现出在0~0.02 s时间段内不断增加,这是由于低压室燃气的持续动力提供所引起;在0.02~0.08 s时间段内,加速度保持下降趋势,这与导流间隙内压强增大导致阻力增加以及弹体运动带来的低压室空间增加、导流间隙空间减小有直接联系,但由于低压室仍然有高压燃气提供,因此降低的速率在0.06 s后逐渐平稳。根据装置的结构设计,导流槽可导流空间长度为62 mm,由位移图可知导流槽在0.08 s左右被尾座托架封闭,不再有低压室燃气进入导流空间内。因此该时刻之后,导流间隙内不再有多余的燃气提供,阻力变化较小,而密闭的低压室内,仍有较高压强的燃气持续供给,动力增加较快,加速度呈现极速上升的状态。弹体的速度和位移均不断增加,弹体运动开始于0.005 s时刻。

(a)Acceleration (b)Velocity (c)Displacement图10 弹体内弹道曲线Fig.10 Interior ballistic curves of projectile

3.3 弹射过程筒盖及弹体载荷分析

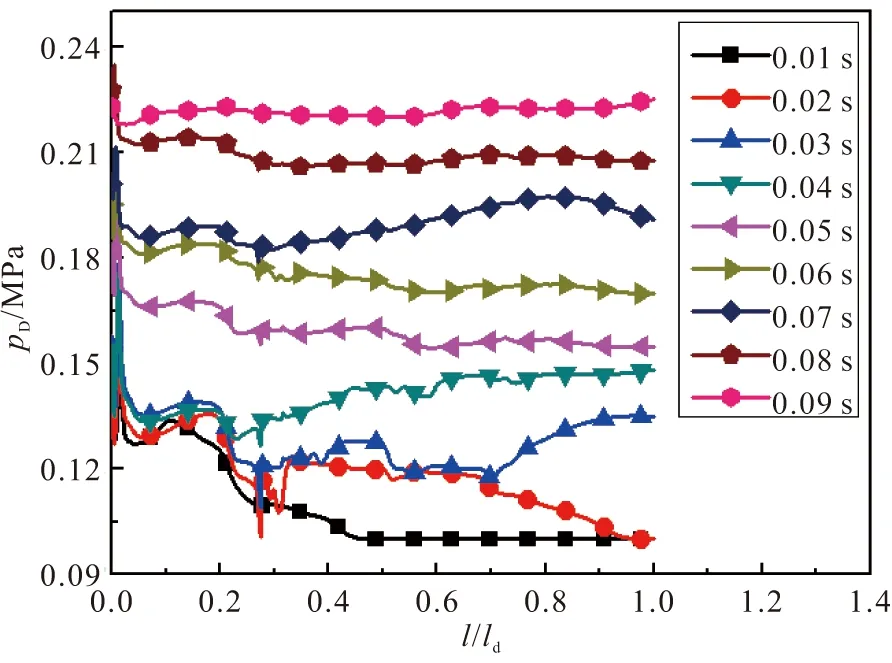

图11为不同时刻弹体母线上的压强分布曲线。可见,弹体上任意位置点处的压强均随着时间不断增大。弹射过程初期0~0.04 s时间段内,从曲线分布可看到,低压室产生的较高压强气体从弹体下方逐渐向弹体上方传递,由于筒和弹体之间为密封区域,因此该空间内的压强增加,且在与筒盖的碰撞下发生反向传递过程;在0.04~0.06 s时间段内,筒盖处滞止的高压气体由上至下传递到弹体的下方,使得下方的压强值增加,由于此时导流槽还未完全封闭,低压室较高压强气体继续作用于间隙,且弹体的运动使得间隙空间压缩,因此整个间隙空间区域内的压强仍是增大的趋势。在0.06 s之后,出现与前期相同的压强变化规律,但增加与降低的幅度减小,这是由于该时刻之后,随着导流槽可导流长度的减小,低压室提供的燃气量较小,间隙内燃气运动变缓慢,压强变化幅度也随之降低。

图11 不同时刻弹体母线压强Fig.11 Generatrix pressure in different time

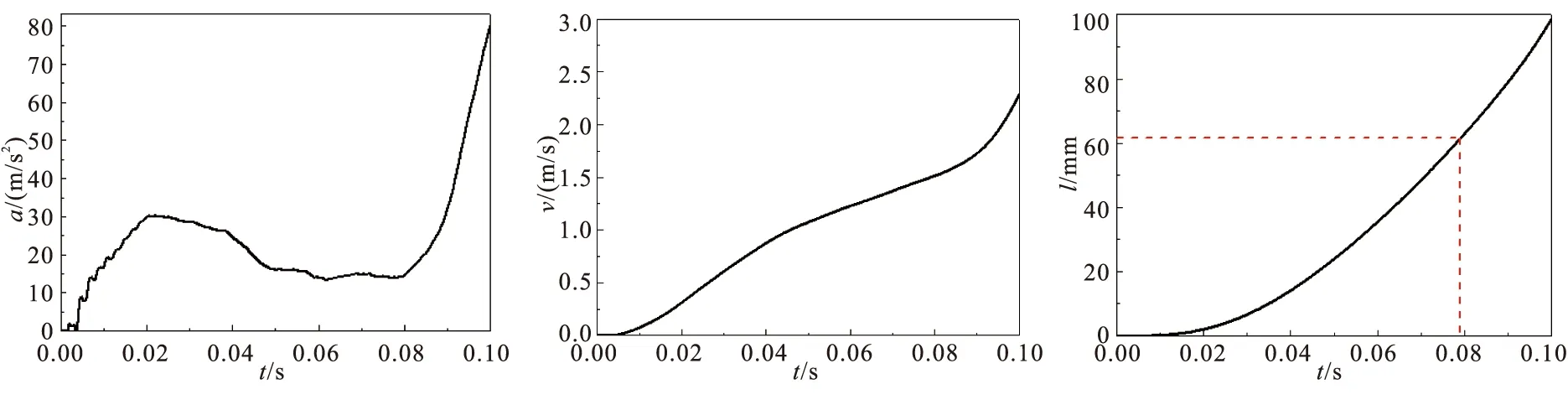

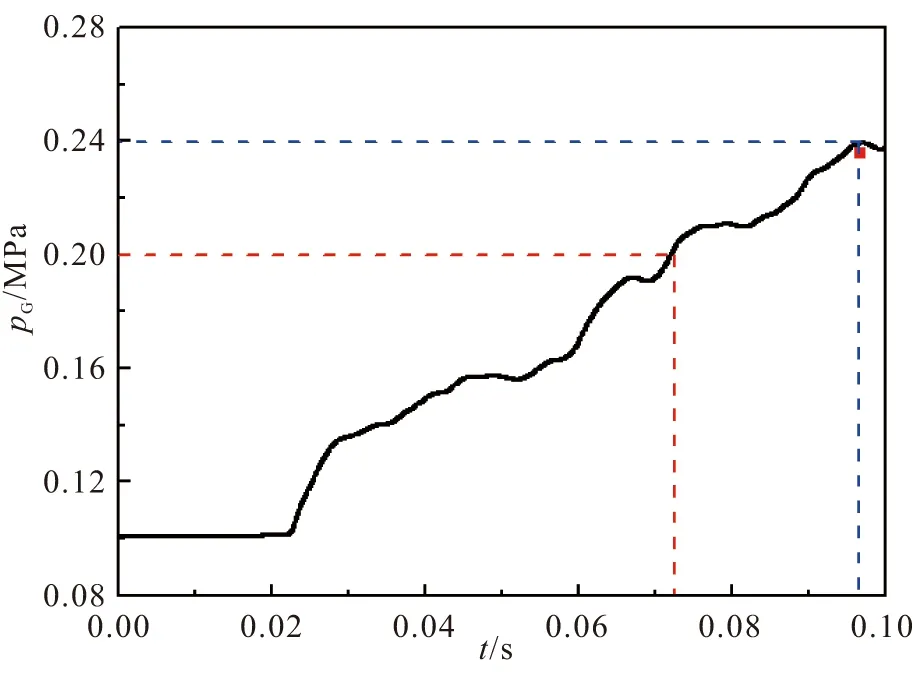

图12为弹射过程中筒盖平均压强曲线。可见燃气在0.02 s时刻附近作用于筒盖内侧面,在低压室燃气量持续流入导流间隙、弹体运动引起的间隙空间区域体积减小的共同作用下,筒盖作用面压强不断增加,最大压强可达到约0.24 MPa,0.072 s时刻已经达到该发射装置结构设计的开盖压强0.2 MPa。因此,本装置的结构设计满足开盖载荷的要求。

图12 筒盖平均压强曲线Fig.12 Cover pressure curve

3.4 导流槽深度对开盖过程影响

(1)弹体内弹道特性变化

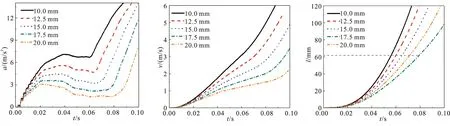

在基础导流槽深度的基础上,为研究改变导流槽深度进而改变导流面积对筒盖压强和开盖可行性的影响,分别研究了槽深度为10、12.5、15、17.5、20 mm五种工况下的弹体内弹道特性和筒盖压强数值变化规律。图13为不同导流槽深度下的弹体内弹道曲线。

由图13可知,随着导流槽深度的不断减小,燃气流入筒和弹体间隙的通道面积减小。因此,聚集在低压室的燃气量增加,间隙内的燃气量减少,弹体受到的合力增加,从而使得同一时刻处弹体加速度、速度和位移均增大。综合加速度和位移变化图均可明显看到,导流槽被尾座完全遮挡的时间不断提前,对应的时间分别为0.079、0.072、0.065、0.060、0.056 s。

(a)Acceleration (b)Velocity (c)Displacement图13 不同导流槽深度弹体内弹道曲线Fig.13 Interior ballistic curves with different flow channel depth

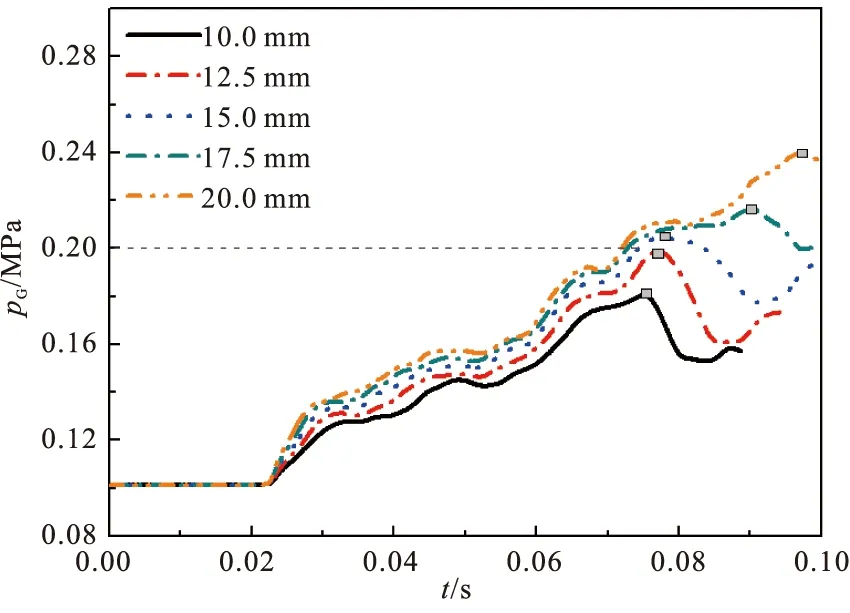

(2)筒盖载荷变化

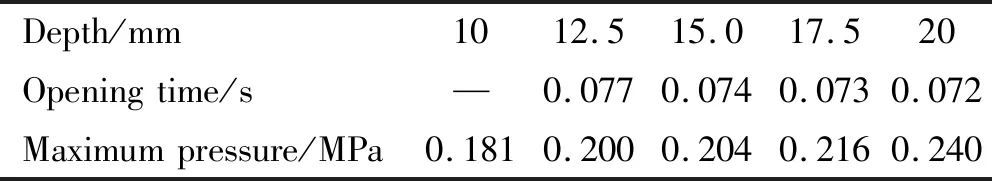

图14为不同导流槽深度下筒盖压强曲线。可见,随着槽深度的不断减小,燃气进入到弹体与筒间隙区域受到一定阻碍。因此,低压室能够进入间隙内的燃气量也随之降低,筒盖的平均压强变化趋势保持一致,但数值不断降低。根据图14中不同时刻对应的筒盖压强,得到表1所示的达到设计开盖压强对应的开盖时间,以及可达到的最大筒盖压强值。由表1可知,导流槽深度在12.5 mm以上,均可达到设计开盖载荷。

图14 不同导流槽深度筒盖压强曲线Fig.14 Cover pressure curves with different flow channel depth

表1 不同导流槽深度开盖时间Table 1 Opening time with different flow channel depth

4 结论

本文在常规燃气弹射装置结构基础上,设计了一种单喷管改为对称四喷管结构,并通过加装导流槽来实现燃气引流的冲击开盖燃气弹射装置。为研究改进结构开盖可靠性,对弹射前期燃气引流流场、内弹道和开盖载荷进行数值计算,同时深入研究了导流槽深度对开盖载荷及内弹道的影响。

(1)燃气通过导流槽后进入发射筒与弹体间隙,引起间隙区域压强显著增加。

(2)弹体加速度在低压室燃气动力作用、弹体运动和导流槽导流区域变化的共同作用下呈现先上升、后下降、再急剧上升的变化规律,弹体速度和位移均呈现上升规律,导流槽结构尺寸为20 mm时,装置筒盖最大压强达到0.24 MPa,满足设计开盖载荷0.2 MPa的要求。

(3)随着导流槽深度的减小,导流槽封闭的时间不断提前,筒盖最大压强也不断降低,当导流槽深度不小于12.5 mm时,满足设计开盖载荷。

(4)增加导流槽深度会引起筒盖最大压强的增加,对开盖有利,但过大的导流槽深度,同时也会带来燃气引流量增加,使得出筒速度减小,后续可深入研究导流面积大小与出筒速度和开盖载荷的关系。