固体火箭超燃冲压发动机硼基贫氧推进剂配方优选试验研究①

2022-04-06黄礼铿魏和平张先瑞杨玉新田凌寒

黄礼铿,魏和平,张先瑞,杨玉新,田凌寒,张 强

(1.中国航天科技集团有限公司四院四十一所,西安 710025;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭超燃冲压发动机具有结构简单、成本低、作战反应时间短、机动性和安全性好等优点,以其独特的优势将逐渐成为支撑吸气式巡航飞行器应用的关键技术,在未来高超音速武器动力系统应用方面具有广阔的应用前景,得到了国内外学者的重视。

硼是一种质量热值和体积热值都非常高的金属燃料。以硼为主要能量来源的硼基贫氧固体推进剂非常适用于固体火箭超燃冲压发动机。固体超燃冲压发动机燃烧室内的燃烧流动是一个十分复杂的过程,目前已经实现了固体推进剂的稳定燃烧,但燃烧效率较低,仍需通过推进剂配方优化和改善超音速燃烧室燃烧条件来进一步提高燃烧性能。在推进剂配方优化方面,针对硼基推进剂及一次硼产物中的其他成分,以及燃气发生器和补燃室中的温度、压力和气氛等环境因素对硼的点火燃烧和能量释放产生的影响开展了大量研究。在粒径的选择上,需要综合考虑硼的点火燃烧特性和燃烧时间。席剑飞等的研究表明,粒径1 μm左右的硼颗粒已能够较好地满足实际应用需求。通过对硼颗粒进行表面包覆可以有效地促进硼的能量释放,陈冰虹等阐述了不同包覆材料对硼颗粒的包覆机理,总结了去除硼颗粒表面氧化膜,提高燃烧温度,降低硼的点火温度,提高表面相容性,催化硼颗粒的氧化反应等特性的硼颗粒包覆材料的选取原则。而增加添加剂是提高贫氧推进剂一次燃烧效率和温度的有效途径,添加剂通常是一些热值低于硼,但比硼点火温度低、反应活性高的材料。包括GAP、HMX、RDX、CL-20等高能燃料,镁、铝、钕、镁铝合金等活泼金属,LiH、CaH、TiH等金属氢化物等。梁导伦等通过添加镁铝合金,不仅促进了硼的初次点火性能,对一次硼产物的二次燃烧过程也有良好的改性作用。在改进燃烧组织条件方面,李轩等对圆形燃烧室固体火箭超燃冲压发动机在不同凹腔和扰流装置条件下的性能开展了数值仿真研究。刘仔等对固体火箭超燃冲压发动机在不同补燃室结构和不同来流条件下的掺混燃烧开展了数值仿真研究,并对补燃室构型进行了优化设计。高勇刚等采用全流道一体化数值模拟的计算方法,研究了一次火箭室压、一次燃烧产物组分、不同燃烧室构型对于固体火箭燃气超燃冲压发动机性能的影响。由于含硼贫氧推进剂的燃烧受到诸多因素的限制,目前与含硼贫氧推进剂燃烧相关的研究主要集中于亚声速燃烧领域,在超音速燃烧室中的燃烧研究较少。但含硼贫氧推进剂热值高,其超音速燃烧组织技术的突破,将大幅提高固体火箭超燃冲压发动机的性能。

本文针对采用含硼贫氧推进剂固体火箭超燃冲压发动机的高效稳定燃烧问题,研究影响含硼贫氧推进剂燃烧效率的影响因素及规律,研制两种改进的含硼贫氧推进剂配方,并开展地面直连试验验证,以获得更适宜的固体火箭超燃冲压发动机含硼贫氧推进剂配方。

1 硼基贫氧推进剂配方优化

能量充分释放是保证推进剂能量水平优势的关键,为此提出了一次和二次能量释放效率参数和,以对含硼富燃料推进剂配方组分对能量性能的影响做出评价和选择。

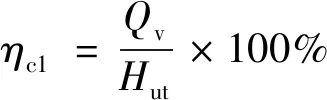

定义为含硼富燃料推进剂一次燃烧过程中的放热量占理论燃烧热的百分比,用来表征含硼富燃料推进剂一次燃烧的能量释放效率,由下式计算:

(1)

式中为含硼富燃料推进剂一次燃烧过程中的放热量;为含硼富燃料推进剂的理论燃烧热。

定义为含硼富燃料推进剂二次燃烧过程的放热量占残余燃烧热(即理论燃烧热与爆热的差值)的百分比,表示含硼富燃料推进剂的二次燃烧的能量释放效率,由下式计算:

(2)

通过含硼贫氧推进剂的燃烧试验,获得的硼粉燃烧效率与一次、二次能量释放效率之间的关系如图1所示。图1清楚地说明含硼富燃料推进剂燃烧效率问题归根结底是硼粉的燃烧问题,提高一次能量效率和二次能量效率都需要提高硼粉的燃烧效率。

图1 硼粉燃烧效率与一次、二次能量释放效率之间的关系Fig.1 Relationship between combustion efficiency and first and secondary energy release efficiency of boron powder

就推进剂配方而言,为了提高一次能量释放效率,可采用极细的硼粉和提高一次燃烧温度(或降低硼粒子的点火燃烧温度)。前者是内因,当前国内无定形硼粉粒径为1~2 μm,可完全满足使用要求;后者是外因,普遍的手段是引入易燃金属(如镁、镁铝合金)或采用氟化物包覆等,通过添加剂产生适于硼粉燃烧的环境,仍是提高含硼富燃料推进剂燃烧效率的最有效手段。

因此,在硼粉粒径为5~10 μm的基础配方上,通过提高一次燃烧温度形成改进配方A,通过采用粒径1~2 μm的硼粉形成改进配方B。三种配方推进剂热值均为34 MJ/kg。

2 试验系统

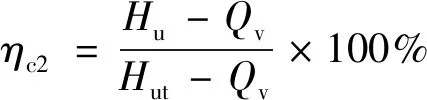

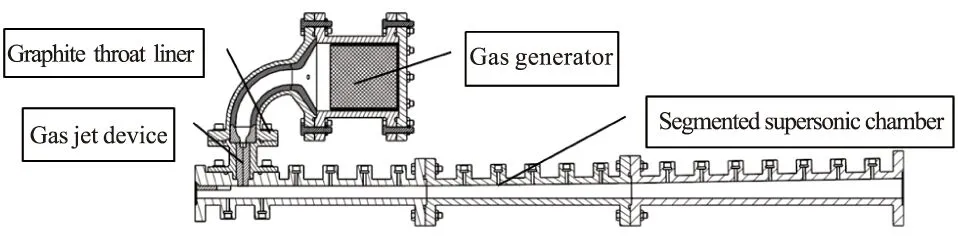

2.1 空气加热器

本文直连实验系统由空气加热器、设备喷管、发动机燃烧室和数据处理系统组成。空气加热器燃烧氧气和酒精对来流空气进行加热,用于模拟飞行高度24 km、飞行马赫数5.8的高温高速来流,设备喷管模拟隔离段入口的流动参数如表1所示。

表1 加热器模拟工况Table 1 Simulated condition by the air heater

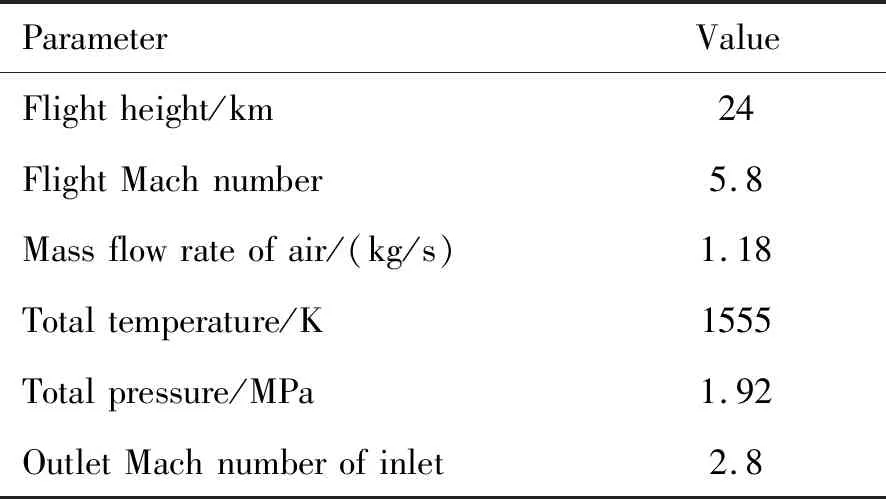

2.2 试验发动机

固体火箭超燃冲压试验发动机燃烧室为二元结构,宽高比为15,燃烧室采用后向台阶-等直-扩张-等直构型。试验发动机结构示意图如图2所示,由掺混燃烧段、第一段扩张段和第二等直段组成。掺混燃烧段有一后向台阶,燃气发生器产生的高焓一次燃气从后向台阶后垂直向下喷注进入燃烧室掺混段;燃气射流装置中间为一劈尖,将一次燃气分为两股,以实现二元燃烧室宽度方向的均匀喷注;燃烧组织结构利用后向台阶形成火焰稳定区,并利用高焓富燃燃气的横向射流提高掺混均匀度,该燃烧组织结构已得到地面直连试验验证。地面直连实验主要在于研究燃烧室的燃烧工作过程。因此,实验发动机不带尾喷管。

图2 试验发动机燃烧室示意图Fig.2 Configuration of the test motor chamber

3 试验结果分析

3.1 试验系统

本试验系统启动后2 s左右稳定,试验时序设定为系统启动3 s后发动机工作,试验系统工作6 s后关闭,为发动机提供6 s的试验窗口。

在图2试验发动机前端,安装有模拟进气道出口流动参数的直连试验系统加热器和设备喷管。图3为直连试验系统加热器压力曲线,图4为设备喷管压力曲线。可见,试验过程中进气系统工作较为稳定,3发试验工作工况一致较好,加热器压强为2.0 MPa左右,满足试验要求。

图3 试验系统加热器压力曲线Fig.3 Pressure curves of the air heater

图4 设备喷管压力曲线Fig.4 Pressure curves of the test system nozzle

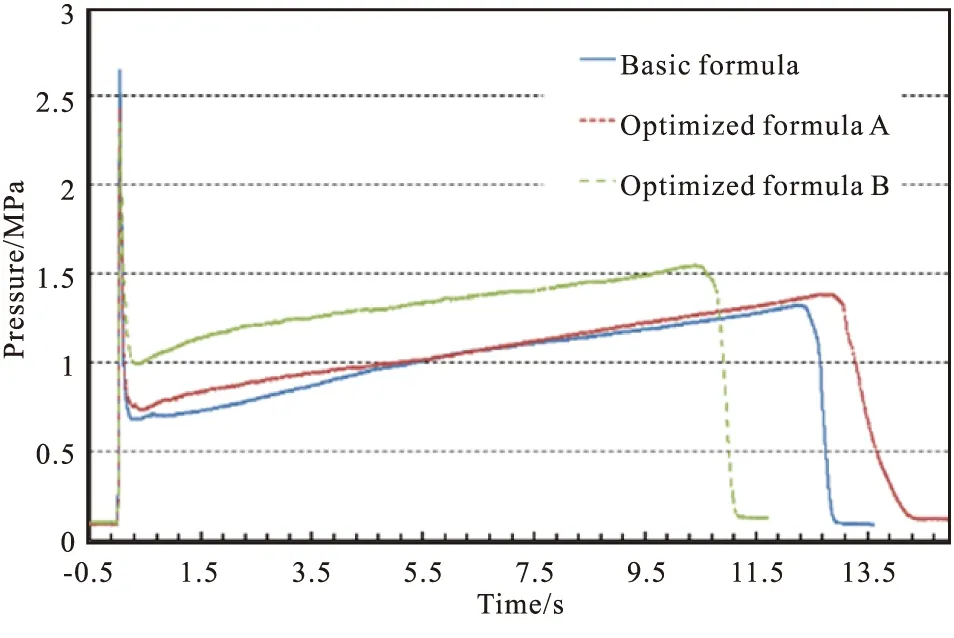

3.2 燃气发生器

燃气发生器为雍塞端面燃烧固体贫氧燃气发生器,产生超音速射流喷注进入超音速燃烧室,图5为燃气发生器压力曲线。可见,燃气发生器工作状态基本一致。试验采用端面燃烧包覆药柱,发动机点火时存在一个较高的点火压力峰,由于工作中硼和碳等凝相粒子存在少量沉积,燃气发生器喉径减小,导致燃气发生器压强工作中逐渐爬升。优化配方A的燃速和压强指数与基础配方基本一致,优化配方B的燃速偏大,使得燃气发生器工作压强较高,工作时间较短。

图5 燃气发生器压力曲线Fig.5 Pressure curves of the gas generator

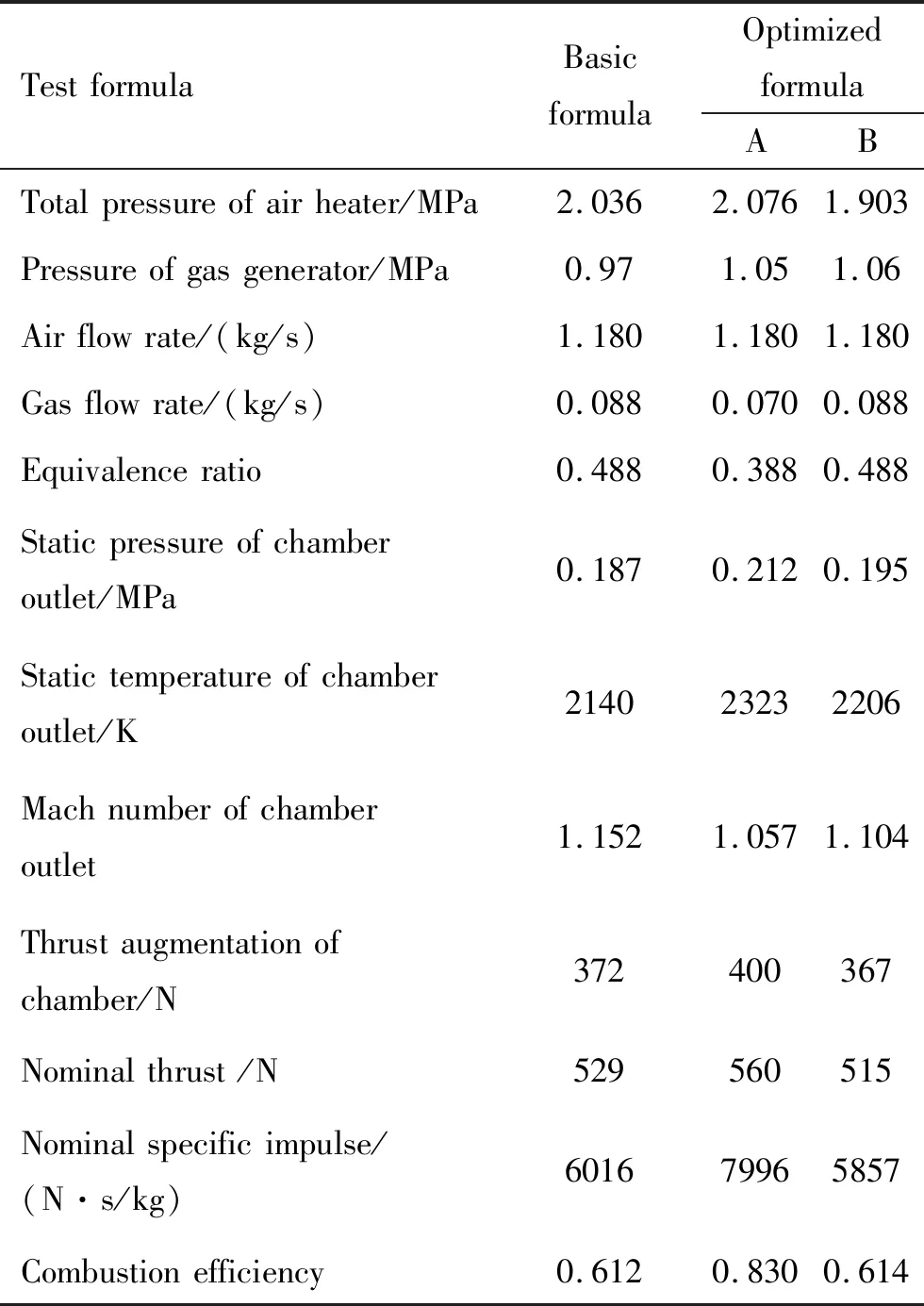

表2为燃气发生器的各测量参数。其中,平均工作压强、平均工作燃气流量由式(1)、式(2)计算获得。通过热力计算可得到此种固体推进剂的理论空燃比为6.539。因此,试验的燃烧室当量比为0.63。

表2 燃气发生器测量参数Table 2 Measured parameters of the gas generator

燃气发生器平均工作压强计算公式:

(3)

式中、为稳定工作段的始末时间。

燃气发生器平均工作燃气流量计算公式:

(4)

式中为燃速系数;为压力指数;为推进剂喷射效率;为推进剂密度;为药柱燃面;为推进剂温度敏感系数;为试验温度;为基准温度,=25 ℃。

为方便试验数据分析,稳定工作段取0.5。

3.3 燃烧室性能

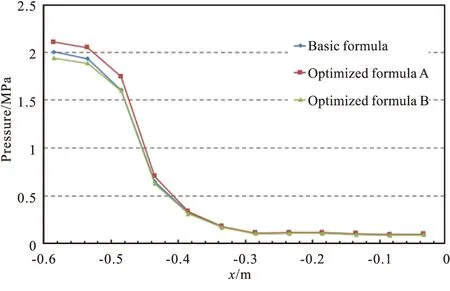

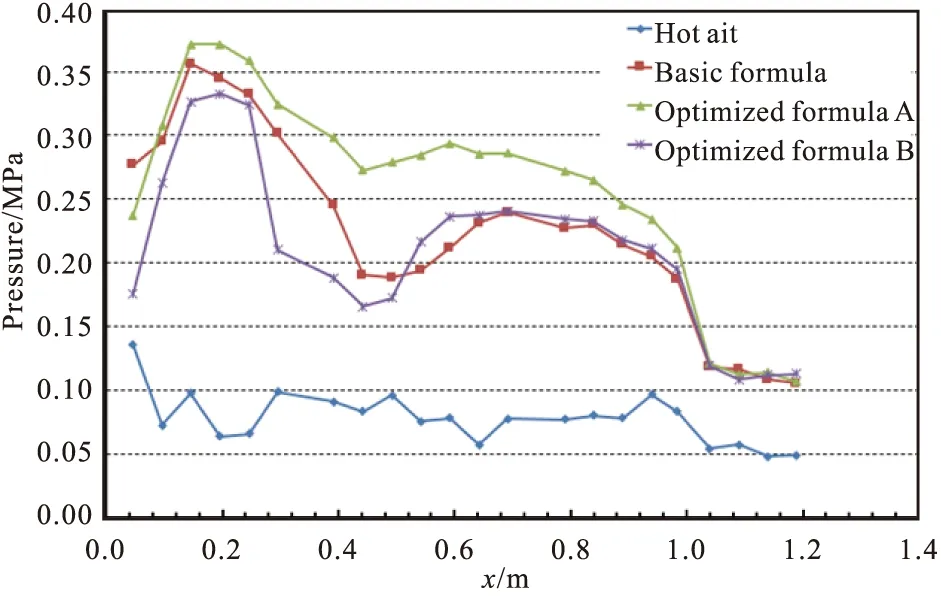

图6 为燃烧室壁面压力分布曲线,压力取二元燃烧室对称面上下两侧壁面及上侧壁面1/4宽度位置的压力平均值。

图6 燃烧室压强对比Fig.6 Comparison of the chamber pressure

由图6可见,燃气发生器点火后,壁面压力在富燃燃气喷射点有明显突跃爬升,最大压强达0.33 MPa,并对上下游的压力分布产生一定的影响,而燃烧室流道面积为线性增大,表明燃烧室实现了稳定燃烧。燃烧室中段出现压力的二次升高,是固体凝相颗粒燃烧释热所致,体现了固体超燃冲压发动机气固两相燃烧释热不同步的特性。

从不同推进剂配方的燃烧室压强对比可看出,三种配方均实现了稳定燃烧,掺混燃烧主要发生于后向台阶回流区。燃烧室为逐步扩张型面,但燃烧室中部压强降低后缓慢爬升,至燃烧室尾部又继续下降。这是由于含硼贫氧推进剂中硼颗粒燃烧放热时间较长,燃烧室后段等直段提供了更为有利的掺混燃烧条件,燃烧室中形成两个较为明显的放热区。基于试验发动机燃烧室静压分布,采用一维流场分析方法,得到燃烧室其他流动参数分布,计算出燃烧室的性能,对尾喷管进行简化计算,喷管扩张比取6,喷管效率取0.95,利用理论计算得到尾喷管性能,进气道阻力利用直连试验模拟来流的冲量差进行计算,得到发动机性能计算结果如表3所示。

表3 燃烧室性能参数Table 3 Performance of the chamber

由表3可见,改进配方B降低硼颗粒粒径,并没有提高推进剂总燃烧效率,这与设计目标相反,其具体作用机理还需要进一步深入研究。而改进配方A通过燃烧催化提高一次燃烧效率,使得一次燃气温度提升,硼颗粒的点火燃烧微环境得到改善,提高了一次燃气的超音速补燃效率。改进配方A在当量比为0.388时,计算得到的燃烧效率由基础配方的61.2%提高至83%,计算得到的发动机名义比冲由6016 N·s/kg提高至7996 N·s/kg,超音速燃烧性能得到显著提高。

4 结论

(1)采用后向台阶结构和垂直燃气射流的固体超燃冲压发动机,在模拟24 km/=5.8飞行的直连试验中,燃烧室入口马赫数为=2.8时,含硼推进剂实现了高效稳定燃烧,且掺混燃烧主要发生于后向台阶回流区。

(2)提高一次燃烧效率的改进配方A,使得一次燃气温度提升,硼颗粒的点火燃烧微环境得到改善,提高了一次燃气的超音速补燃效率。

(3)降低硼颗粒粒径的改进配方B并没有提高推进剂总燃烧效率,这与设计目标相反,其具体作用机理还需要进一步深入研究。

(4)改进配方A在当量比为0.388时,计算得到其的最高燃烧效率达83%,计算得到的发动机名义推力为560 N,比冲达7996 N·s/kg,超音速燃烧性能得到显著提高。