煤化工大型甲醇合成装置稳定运行研究

2022-04-20郭少锋

郭少锋

摘 要:在工业生产制造中,甲醇作为重要的化工原料及产品,广泛应用于各个领域,如医药、农药、有机合成等化工生产中。现代社会发展中,工业技术水平日益提升,对甲醇合成的要求也不断提升,其中大型煤化工甲醇合成装置运行稳定性备受关注。对此,在本研究中,通过分析甲醇合成过程,具体剖析了实现合成装置稳定运行的关键因素,如触媒保护、加碱中和、超温等,以期为大型煤化工甲醇合成提供助力。

关键词:煤化工;甲醇合成裝置;运行;稳定;实践对策

中图分类号:O622.3 文献标志码:A 文章编号:1003-5168(2022)5-0095-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.05.021

Study on Stable Operation of Large Methanol Synthesis Unit in Coal Chemical Industry

GUO Shaofeng

(Henan Energy Chemical Group Hebi Coal Chemical Co., Ltd.,Hebi 458000,China)

Abstract: In industrial production and manufacturing, methanol, as an important chemical raw material and product, is widely used in various fields, such as medicine, pesticide, organic synthesis and other chemical production. With the development of modern society, the level of industrial technology is increasing, and the requirements for methanol synthesis are also increasing. Among them, the operation stability of large-scale coal chemical methanol synthesis unit has attracted much attention. In this research, by analyzing the methanol synthesis process, the key factors to realize the stable operation of the synthesis unit, such as catalyst protection, alkali neutralization and the influence of overtemperature, are analyzed in detail, in order to provide power for the methanol synthesis of large coal chemical industry.

Keywords:coal chemical industry;methanol synthesizer;operation;stable;practical countermeasures

0 引言

煤炭资源在世界一次性能源消费中约占25%,全世界煤炭储量约为13.6万亿t。我国煤炭储量排在美国、俄罗斯之后,位居世界第三位,我国能源结构的基本特征是“富煤、贫油、少气”,这决定了煤炭在我国一次性能源中的重要地位,煤炭资源的清洁高效利用直接关乎国家的能源安全。近年来,国家非常重视煤化工技术进步,经过广大科技人员的努力,研究开发了一大批具有自主知识产权煤化工技术与装备,打破国外公司对我国的技术垄断,实现了我国煤炭资源的高效清洁利用。

甲醇是一种甲基氢氧化合物,也称作“木醇” “木酒精”,是无色透明易挥发液体,沸点64.8 ℃, 熔点-97.8 ℃,闪点11.11 ℃,溶于水,可混溶于醇类、乙醚等多种有机溶剂,易燃易爆,燃烧时火焰呈蓝色。甲醇主要应用于有机化工生产中,也可作为一种原料或燃料使用,根据生产使用需求不同,部分企业也会将甲醇与其他物质进行合成,从而生产新的化工产品,如合成甲醇蛋白、甲醛、醋酸、二甲醚、烯烃、氯甲烷、碳酸二甲酯等产品。

甲醇是一种新型清洁能源,也是重要的基础化工原料,是用途十分广泛且重要的煤化工产品。1923年德国BASF公司首先利用合成气在高温高压催化剂作用下合成甲醇。我国煤制甲醇始于1957年,但都是中小型装置,投资高、热效率低、产品成本高。经过科技人员的多年努力,近些年开发成功了低温低压甲醇合成技术,打破了国外ICI等公司对大型甲醇合成技术的垄断局面,推动了我国大型煤甲醇产业发展。

我国是世界最大的甲醇生产国与消费国,2020年全国煤制甲醇产量超过7 000万t,年产60万t的大型煤基甲醇占总产量的50%以上。因此,大型煤制甲醇装置的安全稳定运行对我国甲醇行业非常重要。笔者通过研究甲醇合成过程,提出了实现大型甲醇合成装置稳定运行的具体措施。

1 甲醇合成简介

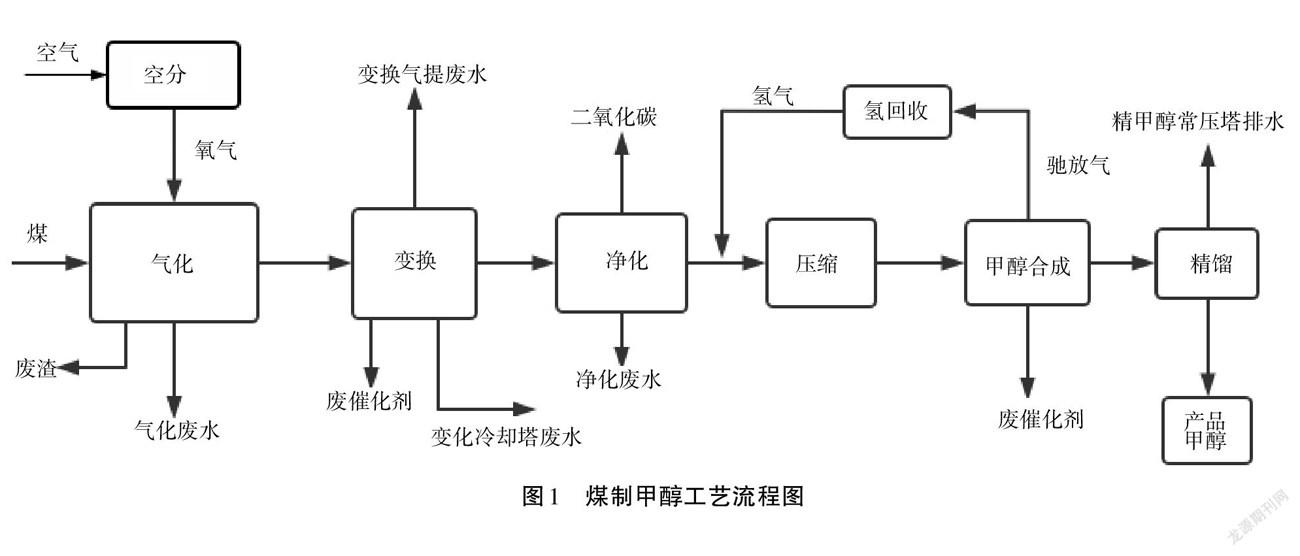

实现甲醇合成,既可以用煤、天然气为原料,也可以用重油为原料实现。一些欧美国家采用天然气作为原料合成甲醇,具有一定的优势,此种工艺不用较多投资,同时,生产过程不会对环境造成污染,也不涉及副产物,具有广阔的应用前景。然而,我国并不具备较多的天然气资源,此外,在石油资源方面也非常紧张,所以,煤炭依然是我国甲醇生产的主要原料。煤制甲醇工艺流程如图1所示。

甲醇生产的原料有一氧化碳、二氧化碳,还有氢气,三者发生相应的反应生成甲醇。而甲醇合成生产技术在发展实践中已经趋向成熟,主要的工艺技术路线包含高压甲醇合成、中压甲醇合成、低压甲醇合成,这三种类型合成工艺压强分别为30 MPa以上、10~15 MPa、5~10 MPa。其中高压甲醇合成工艺在实践应用中需要耗费较大的动力,同时,催化剂活性低,所生产出来的产品质量也较差,目前正在逐年减少甚至趋向淘汰;而中压甲醇合成法主要應用于联醇工艺中;相比之下,低压甲醇合成工艺突显了较大优势,除了工艺技术较为先进之外,该工艺在能耗、投资方面都非常低,相比于以往的高压工艺,无论是装置建设还是单系列反应器生产能力,都极具优越性,这也是当前世界各个国家应用最多的方法[1]。

煤制甲醇通常的工艺可表述为:焦炉煤气—三段压缩—三段油过滤器—焦炉气初预热器—铁钼脱硫—氧化锰脱硫—中温锌脱硫—焦炉气预热器—预热炉—转化炉—焦炉气预热器—焦炉气初预热器—锅炉给水预热器—第一、二水冷器—气液分离器—常温锌脱硫—五段压缩—五段油过滤器—气气换热器—电加热器—合成塔—合成废锅—气气换热器—水冷器—甲醇分离器—闪蒸槽—甲醇中间槽—预塔精馏—加压塔精馏—常压塔精馏—回收塔精馏—精甲醇储罐。多数情况下现场会根据实际情况在此基础上进行适当增减或创新,以获得适合自身情况的最优工艺。

现阶段,不少国家已经掌握了低温甲醇生产工艺,并获得专利,如丹麦、德国、英国、日本、瑞士等国家的一些国际知名企业,依赖自身技术特点研究并开发出不同的低压合成塔塔形,如多段冷激式甲醇合成塔、绝热式甲醇合成塔,此外,还有多段径向甲醇合成塔、管壳式甲醇合成塔、Casale轴径向汇介流合成塔等,这为甲醇合成提供了足够的技术支撑。

2 实现合成装置稳定运行的关键因素

2.1 触媒保护

为使甲醇合成装置平稳运行,应当确保合成塔内的触媒得到完善保护,避免触媒失去活性。对此,从三个方面提出了防止触媒活性下降的方法,并展开了详细的分析探究。

2.1.1 控制硫含量。为了避免触媒活性降低,应当控制好新鲜气中硫含量,避免其超标引发化学中毒,导致触媒失活。因此,在新鲜气精脱硫前,需要对新鲜气硫含量进行检查分析,同时,也需要在精脱硫后,再次进行检查分析。正常情况下,精脱硫前新鲜气中硫含量应当控制在0.l ppm范围内,而精脱硫后的原料气硫含量要保证小于5 ppm。

2.1.2 加碱中和。分析甲醇整个生产过程可知,生产甲醇设备的主要材料为碳钢,而生产过程中易生成甲酸,同时还会生成其他有机酸。当酸性物质接触设备管道后,会发生腐蚀作用,被腐蚀的铁、镍与原料气中的一氧化碳发生反应生成羰基铁、羰基镍,并附着于触媒,从而降低触媒活性,进而导致设备、管道发生堵塞,这会直接影响甲醇产量。与此同时,整个过程中也会产生大量的副产品。为解决此问题,可以通过加碱的方式进行防腐,通过碱与酸中和来保护触媒[2]。

2.1.3 注意开停车。为保证系统长时间处于平稳运行状态,还要注意开停车过程中对触媒的影响,主要是因为开停车动作会导致诸多因素发生变化,如工艺指标(液位、温度、气量、压力)、气体组分、副反应等,进而影响对触媒的保护[1]。

2.1.4 超温的影响。在230~260 ℃条件下,铜基触媒作为甲醇合成的主要物质,在此温度环境下会发生催化作用。随着时间的变化,触媒活性会由高到低变化,而床层温度、系统压力则由低到高变化。在甲醇生产过程中,超温现象较为常见。在常规生产过程中,应当关注并及时处理负荷波动导致的变换炉床层超温的情况,防止缩短催化剂使用寿命。同时,若是长时间处于高温状态下,会加剧一些副反应发生,进而产生炭依附在催化剂上,导致催化剂无法有效发挥催化效果[3]。

为促使甲醇合成装置平稳运行,在开车过程中应控制好温度。在实际操作过程中,需要严格按照触媒升温还原要求把控好温度,坚持“三低”,即低点还原、低温出水、低负荷生产期;“三稳”则要确保提温、补水、出水三个环节稳定;“三控制”应当确保CO2浓度、补氢速度、小时出水量得到良好控制;而“三不准”应当注意的是,不能同时提水提温,也要注意不能将水分带到塔内,同时,要合理把控好高温出水时间,不能过长。必须严格控制升温速率,始终保持在25 ℃/h内,当新鲜气加入后,系统压力会逐步增大,促使反应热增加,而后利用汽包放空量的大小控制升温速率,此过程中,需要做到“提压不提温、提温不提压”。在高温条件下,不仅会导致催化剂烧结,而且也会出现其他变化,如活性组分被载体包埋、化学组成和相组成发生变化[4]。

而在整个停车过程中,依然不能忽视超温问题,需要加强对触媒的保护。当切换新鲜气后,合成气压缩机不会立即停止工作,仍会继续运行一段时间。这样,循环气中的一氧化碳、二氧化碳会继续反应,直到两者体积比≤0.5%时,此时合成系统才会降温,同时,此过程的降温速率一直在200 ℃/h内。由分析可知,在停车过程中,系统内部工艺气会始终保持循环状态,这样能够很好地防止气体发生反应,有助于保持触媒活性。此外,系统可以运用工艺气或者氮气保压,将压力控制在0.2~0.4 MPa范围内,可以很好地避免氧气进入合成塔内,避免造成触媒钝化、触媒烧坏等情况[5]。

2.2 控制进料比例

通过对进料比例进行合理把控,可以延长触媒活性,进而提升甲醇合成塔整体运行稳定性,这对提高产品质量具有重要作用。正常情况下,新鲜原料气中的氢碳比比值为2.05~2.15,而合成回路中的氢碳比比值约为4.5。根据这一数值,可以合理地控制进料比。由上文分析可知,在初期触媒使用时,其活性较好,具有较强的转化能力,对此,应适当降低合成塔进气氢碳比,但也不能过低,不然会加剧副反应发生,直接影响触媒活性,导致产品质量下降。在触媒使用后期,其活性会持续下降,此时应当提高氢碳比,确保触媒具有足够的转化能力,增加原料气中氢含量有助于防止硫化氢中毒,从而使得羰基镍、高级醇含量降低,这在很大程度上能够有效延长催化剂寿命[6]。

除此之外,还需要把控好一氧化碳、二氧化碳含量,一氧化碳、二氧化碳合成甲醇的化学方程式为(1)和(2)。

CO+2H2[→]CH3OH+Q (1)

CO2+3H2[→]CH3OH+H2O+Q (2)

其中,Q表示反应中释放的热量。

由(1)(2)化学方程式知,二氧化碳合成甲醇与一氧化碳合成甲醇相比,会多消耗1分子H2,同时生成1分子水。因此,若是原料气中的氢气含量较少,应当适当增加氢气含量和一氧化碳反应生成甲醇。同时,由于二氧化碳本身可以抑制副反应的产生,而2分子甲醇脱水反应后,产生二甲醚产物,CO2与H2合成甲醇的反应生成1分子水,由于水的存在,阻碍了甲醇脱水反应的发生。若合成塔中CO2的含量增加,则产品水分、酸度也随之增加,因此需要将CO2含量应控制在2.65%~2.85%最为适宜[7]。

2.3 控制合成塔塔温

2.3.1 控制入塔空速。分析合成塔塔温影响因素,不难发现,塔内空速具有一定影响。当空速增加时,合成塔内的气体不会长时间停留,相对时间较短,所以气体与触媒接触的概率明显降低,发生的副反应也不多;而如果空速过大,气体停留时间增加,导致主反应减少,由此气体带走了较多热量,导致触媒床层温度无法继续维持,进而导致产量下降。循环机防喘振阀、循环段入口阀都是控制合成塔入口空速的裝置,若是负荷一定,则循环量逐渐增大,同时空速也会增大,反之循环量逐渐减小,空速也会减小。

2.3.2 控制进出口温度。合理控制进出口温度,有助于甲醇合成装置平稳运行。其中进口温度不能直接进行控制,需要间接通过控制循环量、出口温度,这里主要是利用控制汽包压力的方式完成该部分的控制。而如果新鲜气输入量较少,而输入较多循环气量,此时汽包压力会明显增大,同时进口温度也会降低。在具体生产实践中,对于甲醇合成塔进出口温度的控制,应当结合触媒使用情况合理调整进出口温度指标。

如果负荷增加,要想达到提升系统负荷的效果,应当引用合成气压缩机实现。在整个操作过程中,气量会有较大幅度增加,进而使得反应热、汽包压力呈现出增大趋势。针对此情况,需要确保蒸汽能够进入蒸汽管网内;而对于减负荷,由于循环量呈持续降低趋势,需要随时关注合成塔内温度变化情况,主要是为了避免塔内温度下降,要注意控制汽包压力,若蒸汽压力过低,应当采取现场放空方式确保压力平衡[8-9]。

2.3.3 入塔气中甲醇含量。若入塔气中甲醇含量高,也会直接导致合成装置温度下降,系统压力上升。针对此种情况,应当注意调节甲醇循环水冷器,或者降低高压分离器液位,保证甲醇循环水冷却器冷却效果,避免甲醇随气体进入透平式循环压缩机和合成塔,导致合成装置温度下降,进而促使副反应发生,直接影响甲醇质量。

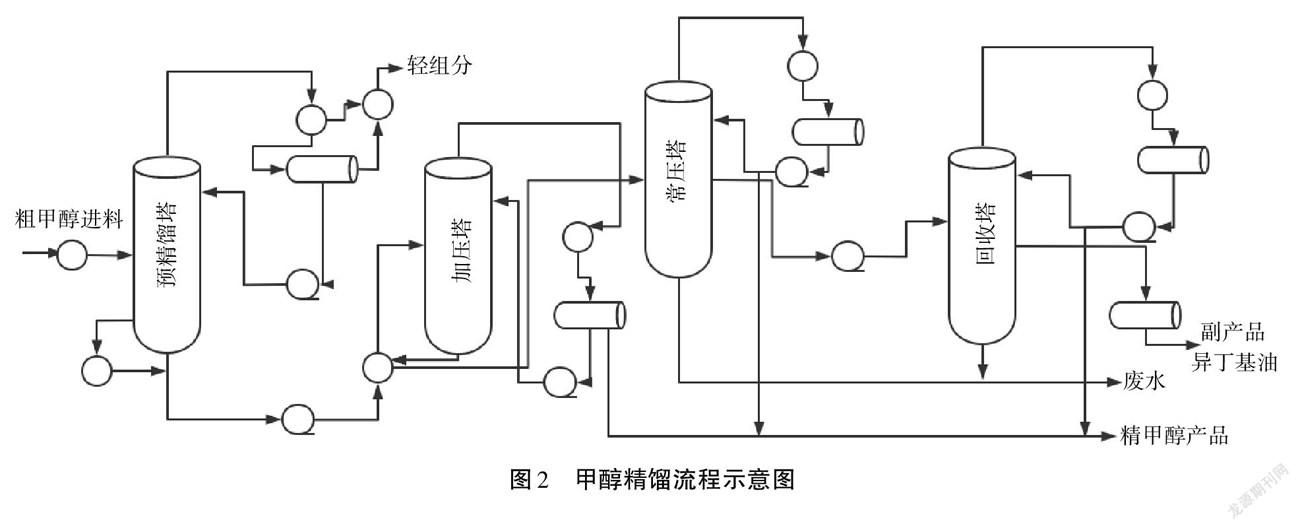

2.4 精馏

精馏是生产合格产品的关键环节,大型装置多采用三塔连续精馏。甲醇精馏流程如图2所示。生产AA级精甲醇,应控制好工艺参数,预精馏塔除去粗甲醇溶解的各种杂质气体,经过预精馏的粗甲醇进入加压塔,在加压塔内采用加压精馏,生产出部分精甲醇,常压塔再除去粗甲醇中的杂醇与水,然后进入回收塔进行三次精馏。要想生产合格产品,流量、温度、压力是关键因素。

3 工程应用实例

河南能源化工集团鹤壁煤化工有限公司坚持科技引领,突出转型发展。目前,鹤壁化工园区已建成年产60万t甲醇、年产10万t 1,4-丁二醇、年产6万t聚四氢呋喃和年产3 000 t丁二酸酐等四个化工项目,总投资近100亿元,形成了以煤为原料、甲醇为基础化工原料,化工新材料为终端产品,纵向衔接,横向耦合,相互关联,集群发展的煤—甲醇—1,4-丁二醇—聚四氢呋喃—丁二酸酐等较为完整的循环经济产业链。

年产60万t甲醇项目以煤为原料,采用壳牌粉煤加压气化、低水汽变换、低温甲醇洗净化、低压法甲醇合成和三塔精馏等工艺流程生产甲醇。

通过对以上甲醇生产过程中相关因素的调节控制,现场实现甲醇制取效率提升,原料利用率提高,经济效益明显。

4 结语

通过分析可知,为了提升大型甲醇合成装置运行稳定性,应当从触媒保护入手,注重调节触媒活性。与此同时,还应当加强控制好进料比例、控制合成塔塔温等,从而提升合成装置运行稳定性。

在当前经济效益至关重要的时期,通过分析要素与现场实际结合,能在很大程度上达到节能、降耗、减材的目的,进而创造更好的经济效益。

参考文献:

[1]肖鹏.国产化大型合成气压缩机组在中天合创甲醇合成装置中的应用[J].煤化工,2019,47(4):24-27.

[2]姚玲.煤化工装置循环水温度升高的原因及对策探讨[J].当代化工研究,2019(8):48-49.

[3]李艳,何旺,唐琦,等.JM Davy甲醇合成塔制造质量控制要点探析[J].西部特种设备,2020,3(3):32-35,49.

[4]梁吉宝,温润娟.甲醇制丙烯(MTP)装置增产乙烯工艺优化工业应用[J].化工管理,2020(8):186-188.

[5]徐广才.90万t/a甲醇合成装置设计优化及运行效果[J].煤化工,2020,48(6):33-37.

[6]佚名.国内最大直径鲁奇型甲醇合成反应器制造完工发运[J].能源与环境,2019(3):91.

[7] 崔志丹,李凌霄.煤制气合成甲醇闪蒸气回收工艺方法研究[J].装备维修技术, 2021(27):1.

[8]安博.168万t/a鲁奇甲醇合成工艺甲醇催化剂钝化/还原实践[J].煤化工,2020,48(3):70-73.

[9]杨士超,高永生,叶静,等.煤油气综合利用180万t/a甲醇联合装置合成催化剂使用寿命的延长实践[J].煤化工,2019,47(1):38-40.