内管外腔型超磁致伸缩致动器传热分析

2022-04-19陈清华林汉毅许斌

陈清华,林汉毅,许斌

(1.安徽理工大学 省部共建深部煤矿采动响应与灾害防控国家重点实验室,安徽淮南 232001;2.安徽理工大学 矿山智能装备与技术安徽省重点实验室,安徽淮南 232001)

超磁致伸缩材料(Giant magnetostrictive material,GMM)在外部磁场的作用下会按一定规律发生形变,即磁致伸缩现象,利用这个变化特性可以制成超磁 致 伸 缩 致 动 器 (Giant magnetostrictive actuator,GMA)[1-3]。与传统微定位工作平台的驱动器相比,GMA具有响应速度快、能量转换效率高、输出力大等优点[4-6]。当GMA采用励磁线圈作为磁场源驱使GMM棒产生位移时会产生大量的热,从而导致GMM棒磁变能力衰减及自身热变形[7-9]。因此为了保证GMA的输出精度,必须采取一定的热变形控制措施以降低或消除温度变化所带来的影响。

目前,控制GMA温升的主要方法有两大类,一类是被动补偿法,一类是主动温控法。被动补偿法能补偿热膨胀所引起的误差,但补偿控制算法十分复杂,而且不能补偿GMM棒因磁致伸缩系数变化所引起的误差[10-12]。主动温控法需要增加温度控制装置,但是却能够控制GMM棒的温升,不仅能够抑制GMM棒自身的热变形,还能保证磁致伸缩系数的稳定性[13-15]。因此,主动温控法逐渐受到国内外学者的关注,并取得广泛的应用[16-18]。

本文设计了一种内管外腔式的GMA冷却系统,根据欧姆定律,得出驱动线圈的热阻功耗。另外,基于傅里叶定律、牛顿冷却定律以及等效热阻定律[19-20],建立了GMA的传热模型。在对不同工况下GMA的温度场进行有限元仿真后,通过比较同等工况自然对流和强制对流情况下的GMA温度场,对冷却系统的温控特性进行评估,分析驱动电流强度和冷却液流速对GMA的温度分布以及GMM热变形的影响。

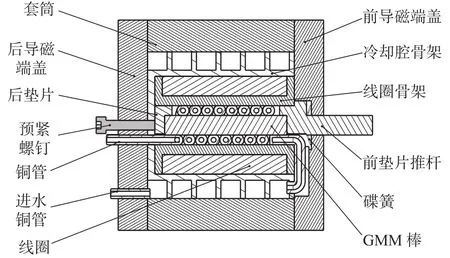

1 GMA结构及工作原理

内管外腔式GMA结构如图1所示。套筒、前导磁端盖、前垫片推杆、GMM棒、后垫片、冷却腔骨架、后导磁端盖共同构成了GMA的闭合磁路。前导磁端盖和前垫片推杆之间设置了碟簧,通过调整后导磁端盖上的预紧螺钉,可实现GMM棒预应力的调节。进水铜管、GMM棒上缠绕的铜管与线圈外侧设置的冷却腔骨架形成了GMA的冷却结构,可及时带走线圈产生的热量。另外,为降低线圈向GMM棒的传热量,在铜管和线圈之间设置具有绝热性能的尼龙线圈骨架。

图1 GMA 结构示意图

GMA的工作原理为:当线圈中通入驱动电流时,在GMM棒周围会产生驱动磁场,同时为了消除倍频现象,需要在线圈中通入偏执电流以产生励磁磁场,GMM棒在两种磁场作用下伸长,从而驱使推杆输出位移。根据GMA对输出位移大小的要求,通过调节驱动电流的大小,GMM棒可以获得不同强度的驱动磁场而产生不同大小的伸长量。

2 GMA传热分析

2.1 热源分析

GMA工作时的热量来源主要有3部分:线圈通入驱动电流时产生的热量Qs1,通入偏置电流时产生的热量Qs2,GMM棒的涡流和磁滞损耗Qs3,由此可以得到GMA产生的总热量

当驱动线圈工作在低频或直流状态时,GMM棒上产生的涡流损耗及磁滞损耗与线圈上的欧姆损耗相比很小,可以忽略不计,所以GMA的主要热源为线圈欧姆损耗产生的焦耳热, GMA的总产热量为

线圈的欧姆损耗为:

式中:Qi为线圈的欧姆损耗;I为控制电流;Rc线圈的总电阻;ρc为导线电阻率;Ac为导线截面积;Lc为导线总长度;nc为导线总匝数;do为线圈外径;di为线圈内径。

2.2 传热理论分析

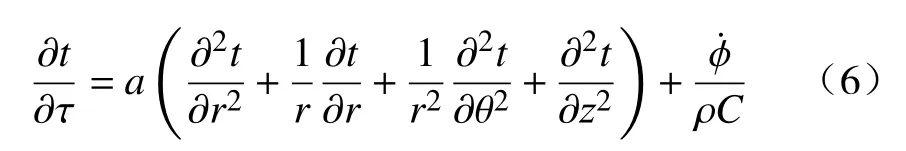

GMA内部发热,传热以及与恒温冷却水的换热过程复杂,假设材料各项同性,以带内热源的非稳态导热微分方程来描述GMA的温度分布[21],即

式中:t为温度;τ为时间;a为热扩散率;r、z、θ为圆柱坐标系的坐标;为单位体积产热量;ρ为物体的密度;C为物体比热。

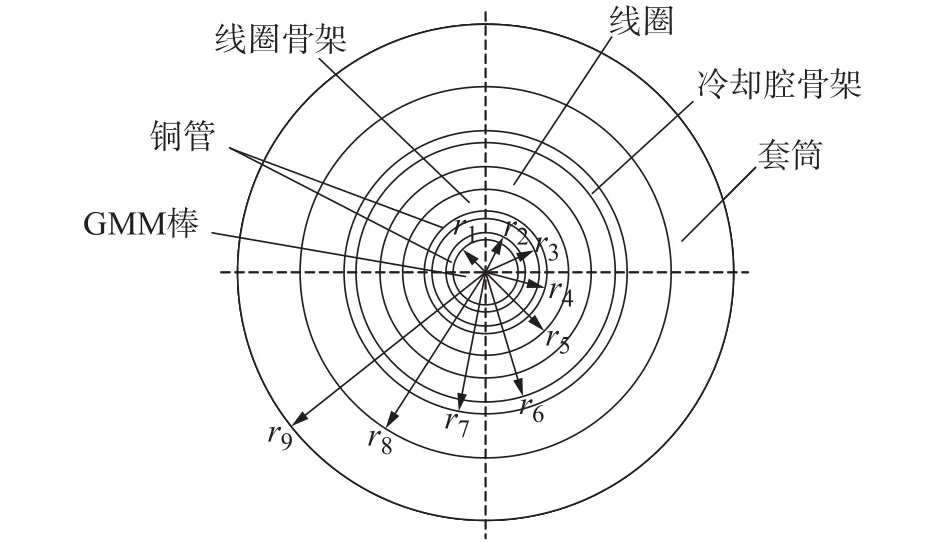

忽略碟簧、垫片、推杆、螺钉等微小结构的影响,对GMA传热过程进行分析,其传热模型如图2所示。线圈作为GMA的内热源,其热量主要沿两个方向传递:其一,通过线圈骨架向内传递,向内传递的热量一部分在传向铜管时被管内冷却水带走,另一部分则通过铜管及冷却水传如GMM棒;其二,通过冷却腔骨架向外传递,向外传递的热量一部分被腔内冷却水带走,另一部分通过冷却水和套筒传到空气中。

图2 GMA 传热模型

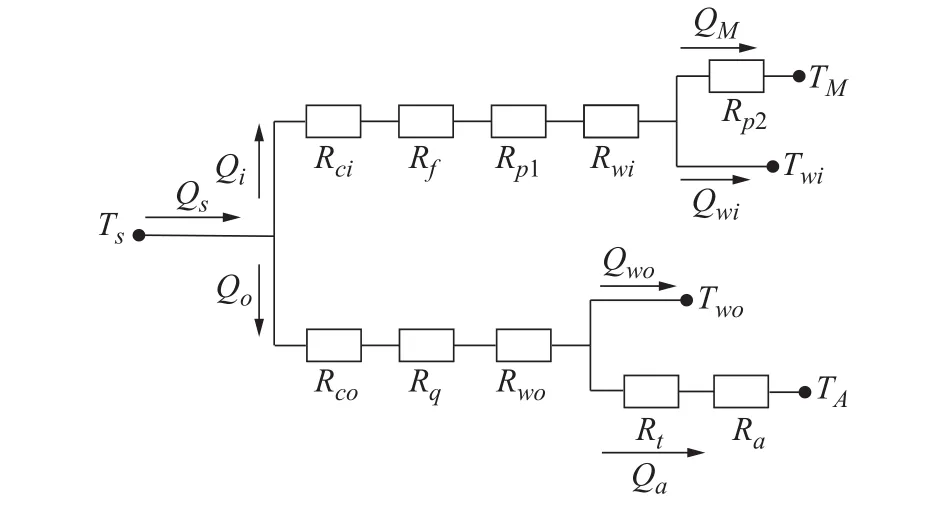

通过对GMA传热过程分析,GMA的传热模型可简化为一维导热问题,由此建立GMA等效热阻模型如图3所示。线圈产生的热量Qs近似为一个热源环[22],Qi、Qo分别为自热源环向内和向外传递的热量,Qwi为管内冷却水带走的热量,Qwo为腔内冷却水带走的热量,QM为铜管传向GMM棒的热量,Qa为套筒传向空气的热量。Rci、Rco分别为热源环内侧和外侧的线圈热阻,Rf、Rq、Rt分别为线圈骨架、冷却腔骨架、套筒的热阻,Rp1、Rp2分别为与线圈骨架接触侧及与GMM棒接触侧铜管热阻,Rwi、Rwo分别为冷却水与铜管对流和冷却水与腔体对流的热阻,Ra为与空气对流的热阻。

图3 GMA 等效热阻模型

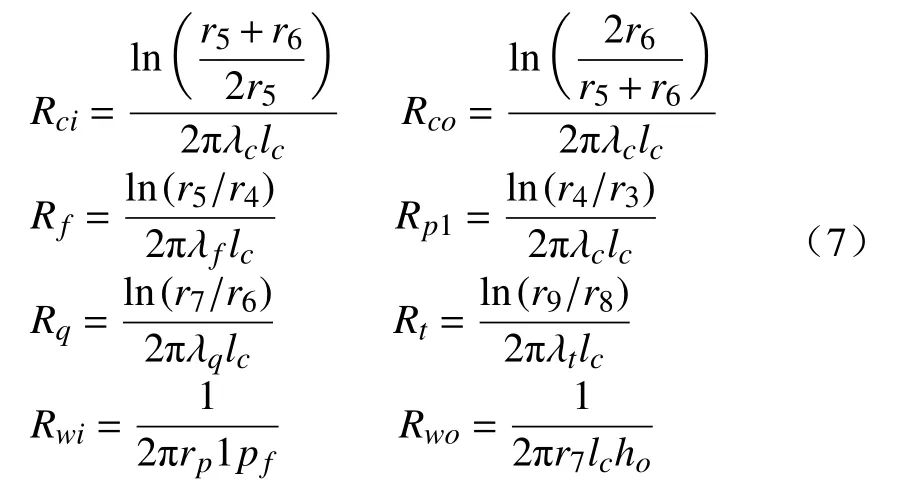

根据式(6)和热阻的定义可得:

式中:λc、λf、λq、λt分别为线圈(铜管)、线圈骨架、冷却腔骨架、套筒的导热系数;lc、lp分别为线圈轴向长度和铜管长度;hi为铜管和水的对流换热系数;ho为冷却腔骨架和水的对流换热系数;ha为套筒和空气的对流换热系数。

当GMA温度未达到稳态时,线圈产生的热量一部分被GMM棒所吸收,另一部分通过对流换热带走,即

当GMA温度达到稳态时,所有热量都将通过对流换热带走,此时QM= 0,TM = Twi,Qi = Qwi,其中TM为GMM棒的温度,Twi为管内冷却水的平均温度。

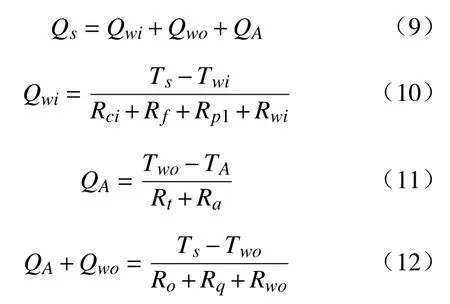

类比电学中的欧姆定律得:

式中:Ts、TA、Two分别为热源面温度、环境温度、腔内冷却水平均温度。

铜管和冷却腔内冷却水带走的热量为:

式中:To、Tout_i分别为铜管进、出口冷却水温度;Tin_o、Tout_o分别为冷却腔进、出口冷却水温度;Cp为水的比热;qm冷却水的质量流量。

由于流出铜管的冷却水直接流入冷却腔,因此可得Tin_o= Tin_i。

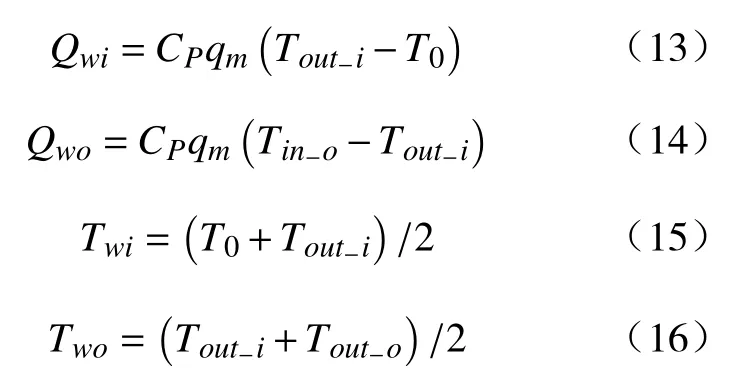

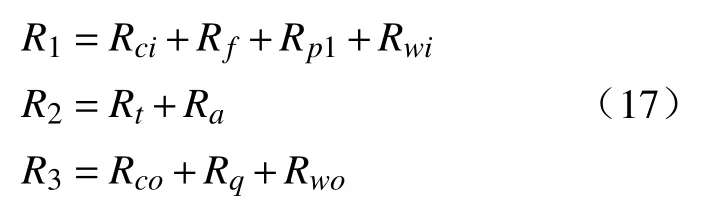

结合式(10)~式(12),各支路的等效热阻分别为:

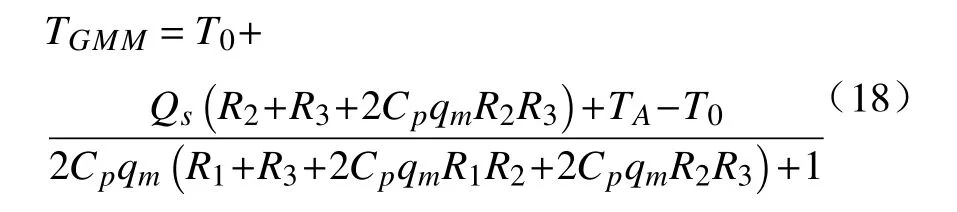

因此GMM棒在稳态时温度为

由式(18)可知,GMM棒的温度与GMA的产热功率成正比,与冷却水的流量成反比。因此,可以通过调节冷却水的流量对GMM棒的温度进行控制。

3 仿真分析

3.1 条件设定

对GMA的结构进行简化,忽略螺钉等微小结构的影响,利用FloEFD热分析软件对GMA进行仿真分析主要步骤如下:

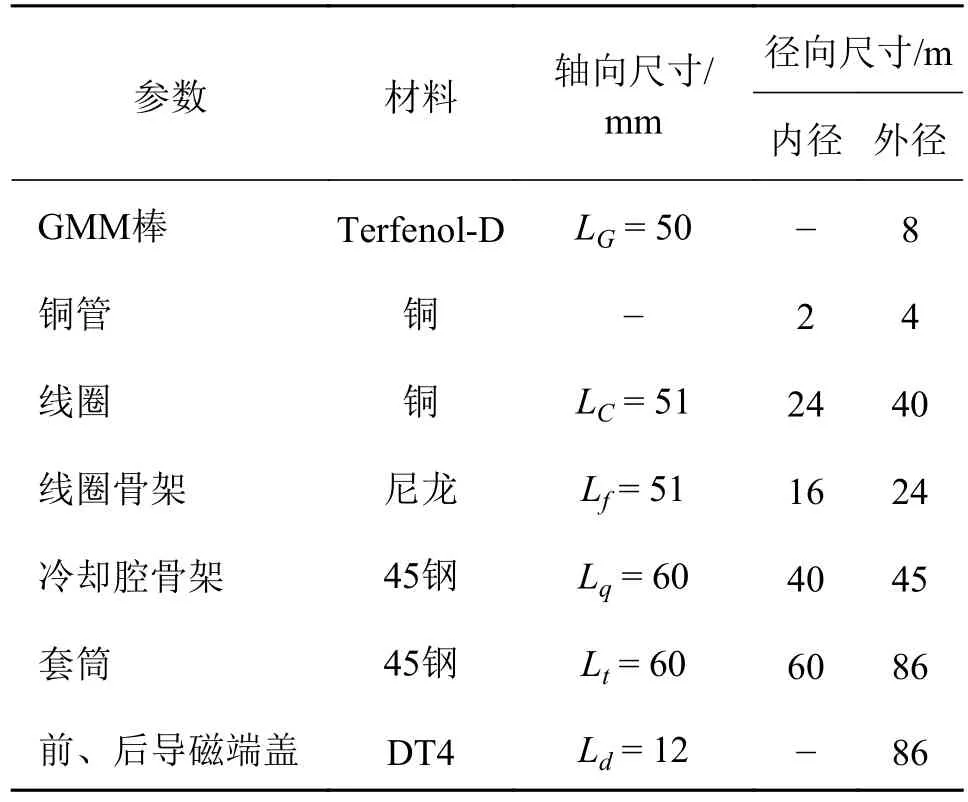

1)建立模型:根据图1所示GMA结构示意图,按照表1所示关键参数建立三维模型,并为零件添加材料属性以及划分网格。

表1 GMA结构参数表

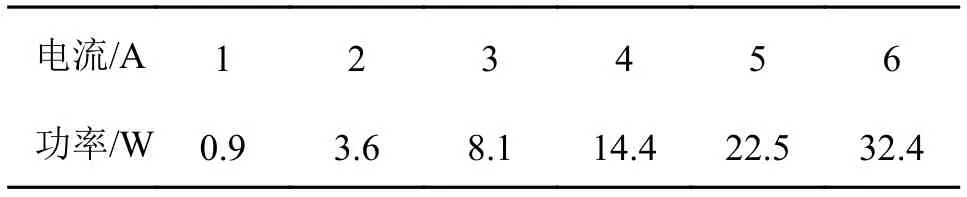

2)确定初始条件和边界条件:线圈中电流大小与产热功率的关系如表2所示,根据线圈中电流的大小,对其施加相应的功率载荷;GMA各部件和环境的初始温度设置为25 ℃,冷却水入口温度为25 ℃;GMA壳体外表面与空气进行自然对流换热,参照推荐范围[23],设置换热系数为 5 W/(m2·℃)。

表2 线圈电流大小与产热功率表

3.2 结果分析

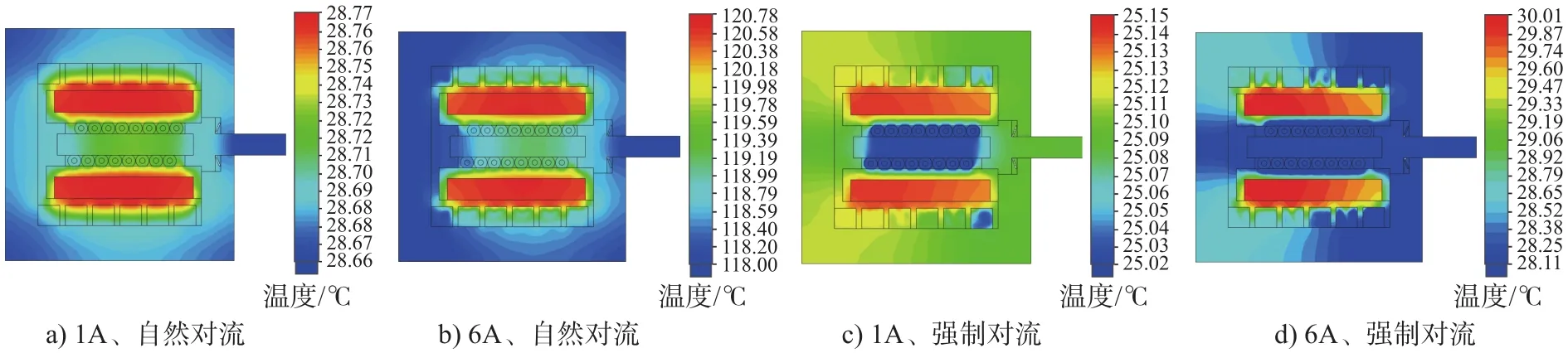

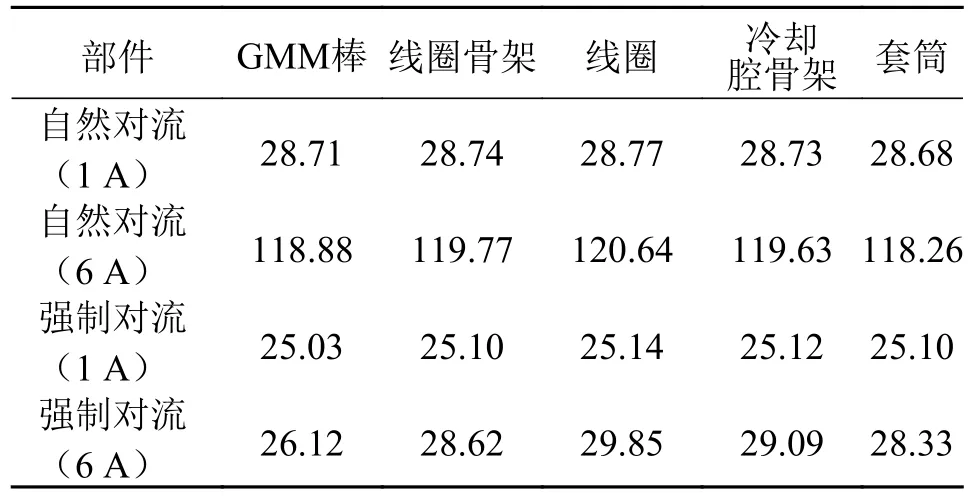

线圈中分别通入1 A和6 A的电流时,自然对流条件下即冷却水静止状态下的GMA温度分布云图如图4a)、图4b)所示,强制对流条件下即冷却水以0.5 m/s状态下的GMA温度分布云图如图4c)、图4d)所示。在对应的不同条件下,GMA各部分的最高温度如表3所示。

图4 GMA 温度分布云图

表3 两种入口流速下GMA温度比较表

从图4和表3可以看出,当线圈中分别通入1 A和6 A的电流时,在自然对流条件下,GMA中各部件温度剧烈上升,温度最高分别达到了28.77 ℃和120.64 ℃,GMM棒温度分别达到了 28.71 ℃和118.88 ℃;而在强制对流条件下,虽然GMA中各部件的温度都有上升,但其温升都得到了有效地控制,温度最高分别为25.14 ℃和29.85 ℃,GMM棒温度分别为 25.03 ℃ 和 26.12 ℃。

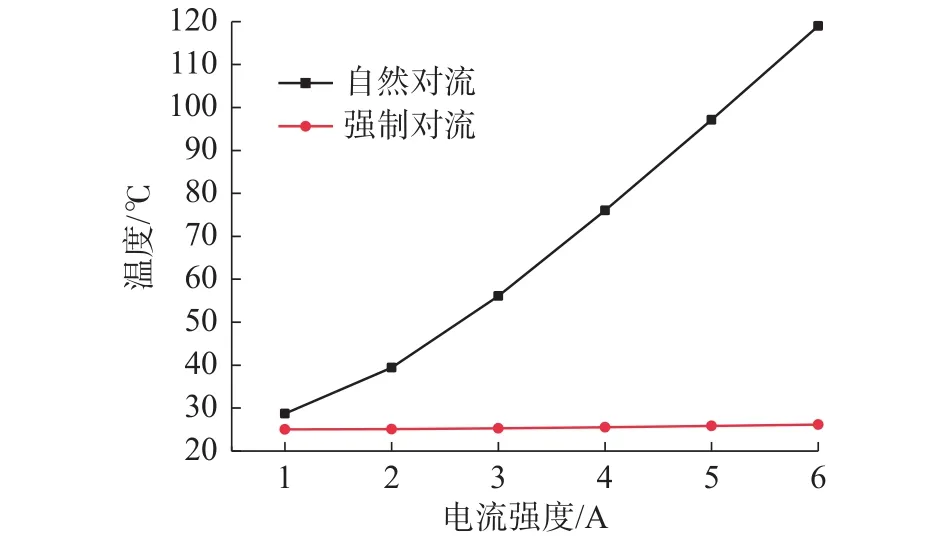

随着工作电流的增大,线圈的产热功率也逐渐增大,在自然对流和强制对流条件下,GMM棒的温度随电流变化如图5所示。

图5 电流大小对 GMA 棒温度的影响

从图5中可以看出,在冷却水为0 时,GMM棒的最高温度随电流的增大而急剧上升,最高温度可达到118.98 ℃。当冷却水在以0.5 m/s的入口速度下流动时,GMM棒的最高温度虽然会随着电流的增大而上升,但GMM棒的温升却得到了明显的控制,最高温度仅达到了26.19 ℃。

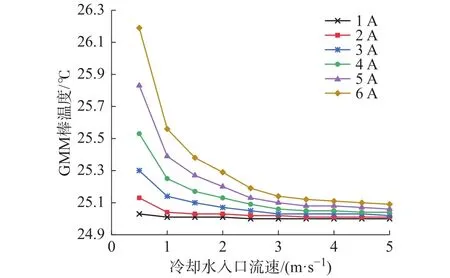

根据理论分析可知,GMM棒的温度与冷却水入口流速成正比,因此为了得到冷却水流速对GMM棒温度的影响,对不同冷却水入口速度进行了仿真,仿真结果如图6所示。

图6 冷却水流速对GMM棒温度的影响

由图6可知,当冷却水流速一定时,线圈中的电流值越大,GMM的温度越高。随着冷却水流速的增加,GMM棒的温度逐渐降低,当冷却水流速大于2.5 m/s时,各电流值下的GMM棒温度都小于25.2 ℃;当冷却水流速大于3 m/s时,GMM棒的温度变化趋于平缓。

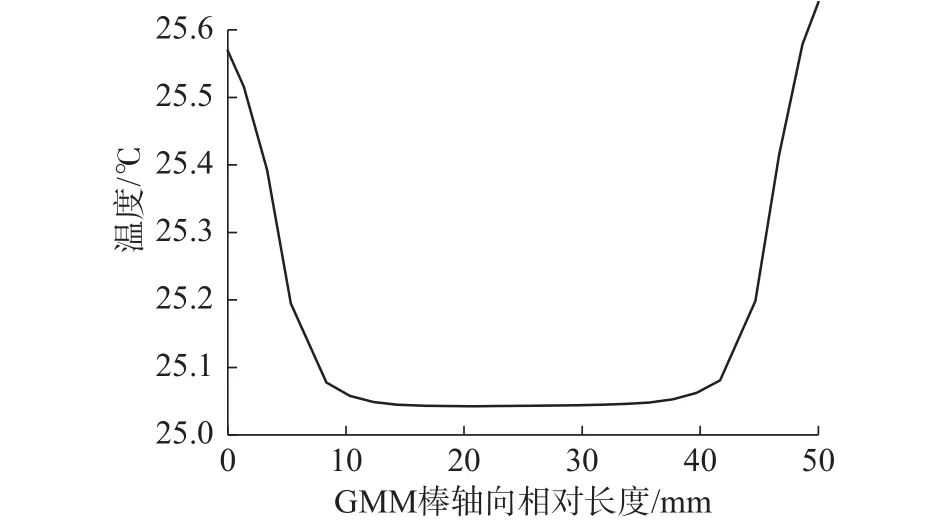

为了得到在采取强制水冷时,GMM棒的热变形误差,作电流强度为6 A、冷却水流速为3.0 m/s下GMM棒轴向温度分布曲线,如图7所示。

图7 GMM 棒轴向温度分布

从图7中可以看出,由于GMM棒轴向温度存在差异,因此在计算热变形量时需要对其进行积分

式中:αl为GMM棒热膨胀系数;l为GMM棒长度;Δt为GMM棒沿轴向的温升。

根据图7对曲线进行反向拟合,通过式(19)可得GMM棒因温度升高而引起的热变形量为0.086 μm。

4 结论

1)针对内管外腔式GMA水冷结构确定了热源功率,并基于热阻定律建立了GMA的传热数学模型,分析了影响GMM棒温度的因素。

2)GMA的温度随线圈电流强度的增大而增大,而通过强制对流换热可以有效地控制GMA的温升。

3)GMM棒温升随着冷却水入口速度的增大而减小,当冷却水入口流速大于3 m/s时,GMM棒的升变化趋于平缓。当电流为6 A时,冷却水入口流速为 3 m/s时,GMM 棒的热变形可控在 0.086 μm。