原料预处理装置优化措施

2022-04-16郑皓东

*郑皓东

(中海石油舟山石化有限公司 浙江 316015)

1.概况

舟山石化原料预处理装置设计规模为300万吨/年原料油加工能力,年开工时数为8400h,装置操作弹性60%~120%,以曹妃甸原料油为原料,采用常压蒸馏法,经过换热、闪蒸及分馏,拨出原料油中的中质以上馏份,产出合格的石脑油、粗工业燃料油、重馏分油,最后将拔后原料以高温热进料的方式输送给重油裂解装置作为原料进行生产,以提高重油裂解装置的处理能力和生产效率。

原料预处理装置采用较高的闪蒸温度,考虑到加工高酸值原料油及脱后原料容易带水的特点,本项目采用250℃的闪蒸温度,可避免闪蒸后油气中的蒸汽在塔内冷凝,造成机泵抽空及设备露点腐蚀,提高装置运行的可靠性。

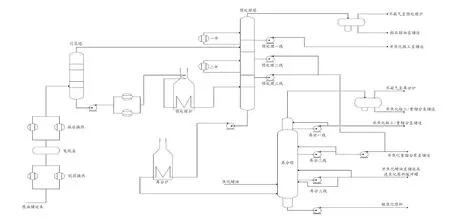

原料预处理装置采用原料预处理单元与现有重油裂解装置深度热联合,采用原料预处理后原料高温热出料、用原料预处理单元常一、二线产品热出料及将原料常压蒸馏的换热流程与现有重油裂解装置换热流程有机的结合起来,充分利用现有重油裂解装置的热源及换热设施,合理匹配各级热源,优化换热网络,提高系统的换热效率,从而提高换后原料进炉温度。通过换热网络的优化配置,使常压炉进料计算换热温度达到约330℃,焦化炉各段进炉温度得到不同程度的提高,最终节省了加热炉燃料气用量,达到有效节能的目的。本换热流程工艺简单、技术可靠、经济效益较好(图1)。

图1 原料预处理装置流程简图

2.原料方面

(1)原料油的性质

原料预处理设施按单炼曹妃甸原料油设计,焦化部分按原料预处理设施产出的常压渣油与罐区来的混合重油混合后作为原料进行设计[1]。

具体原料性质见表1。从表1可以看到原料油比设计轻组分更多一些,金属含量、盐含量也低,酸值略高,密度略大,馏程上,500℃总馏分比设计值多了22.71%。

表1 标定期间原料油性质与设计原料对比

3.装置运行与设计比较及优化措施

装置运行后尤其满负荷运行(原料油进装置表量370t/h)后,与设计参数相比,电脱盐注水量较小,原料油换热进闪蒸塔温度和闪底油进预处理炉温度有所降低,再分炉出口温度也较低,出现这些问题后,通过优化装置操作,满足了安全运行要求,保证了产品质量合格。

(1)电脱盐系统优化

电脱盐注水量与设计值比小了很多。这主要是原料油的盐含量较低,降低了注水量。若加工的原料油含盐较高,需按设计值注水,即24.3t/h(为加工量的6.8%),以目前汽提塔的负荷,无法保证净化水量;若加工劣质原料油,提高注水量后切水含油无法合格,后路不去污水处理场,只能改去热水罐,会导致污水无法平衡。所以当加工高盐劣质原料油时,可能电脱盐操作方面难度会比较大。

(2)原油换热系统优化

脱后原油进闪蒸塔温度与设计值比低了30℃左右。这主要是受再分二线集液槽漏液量较大,再分二线无法正常建立回流,E1607取热量大大减少,再分塔顶温较高,浪费的热量较多;其次再分炉出口温度也较低,整个再分侧线热量也有所减少。此外,脱后原油进闪蒸塔压控PIC20901流通量不足,需稍开副线,而且此压控大阀位时(70%开度以上),压力波动较大,波动范围在0.79~0.9MPa之间。

(3)预处理塔系统优化

酸性水排液罐V1602压力控0.04MPa,比设计值低0.01MPa,一中回流量在20t/h左右,远小于设计的165t/h,二中回流量在95t/h左右,也小于设计的162.5t/h。主要是受产品控制指标偏差影响,预处理塔顶石脑油干点由设计的≯170℃提高到了≯180℃,预处理一线油干点由≯310℃提高到了≯330℃。预处理二三线干点由≯390℃提高到了≯440℃,所以需要将热量整体上移,而且为了平衡污水,将汽提蒸汽量由设计的7.7t/h降到了4.6t/h,也使得组分难以上移,所以导致一中、二中回流大幅降低。

(4)再分系统优化

①蜡油再分塔T1701顶压力在1.9KPa(a)左右,低于设计值3.5KPa(a),抽真空系统为液环泵+罗茨泵B组运行,其中液环泵中间水冷采用冷媒水冷却,K1701B变频为40%,K1702B变频为63%,冷媒水平均温度为7.5℃,略高于设计值7℃,循环量440t/h,高于设计的360t/h。再分炉炉管未按设计注汽,且炉出口温度较低,使得顶部的气相负荷较小,所以真空度较高,更高的真空度对产品的分离更有利。塔底汽提蒸汽750kg/h左右,与设计值一致。

②再分二线因漏液量过大,未建立液位,再分二线循环油泵P1703AB循环泵运行,返塔流控阀位7%左右,再分二线产品泵P1703C跨线稍开2-3扣,少量再分二线油外送出装置。再分一线P1704A入口与再分一线产品泵P1704D入口加了临时跨线,通过再分一线产品泵P1704D抽再分一线油经过再分二线出装置流程外送。此工况导致脱后原料油I-再分二线油I换热器E1606取热较少,蜡油再分塔T1701上部负荷过大,顶温较高,平均在130℃左右,损失部分热量。

(5)加热炉系统优化

①原料预处理炉F1601平均进料量为88t/h,略高于设计值85.5t/h,原料油入炉温度为292℃,低于设计值311℃,炉出口温度368℃,略高于设计值365℃,燃料气消耗平均1850kg/h左右(燃料气密度按0.78kg/m³计),高于设计值1645kg/h,总体来说预处理炉的负荷要比设计的稍大。炉膛平均温度在705℃左右。

②蜡油再分炉F1701平均进料量为71t/h,高于设计值61.1t/h,进料温度为350℃,与设计值一致,进T1701温度352℃,低于设计值394.4℃,炉管未注汽,燃料气消耗平均900kg/h左右,低于设计值1385kg/h,总体来说再分炉的负荷要比设计的小。炉膛平均温度在645℃左右。

③加热炉氧含量在3%左右,炉膛压力在-40Pa左右,炉顶热烟气305℃进空气预热器,排烟温度为122℃,空气经过预热器后在275℃左右,按简易公式计算,原料预处理炉F1601/蜡油再分炉F1701其热效率在93.3%左右。加热炉各项控制指标均在工艺卡片范围内,空气预热器效果良好。

4.装置生产优化后对应的主要油品性质

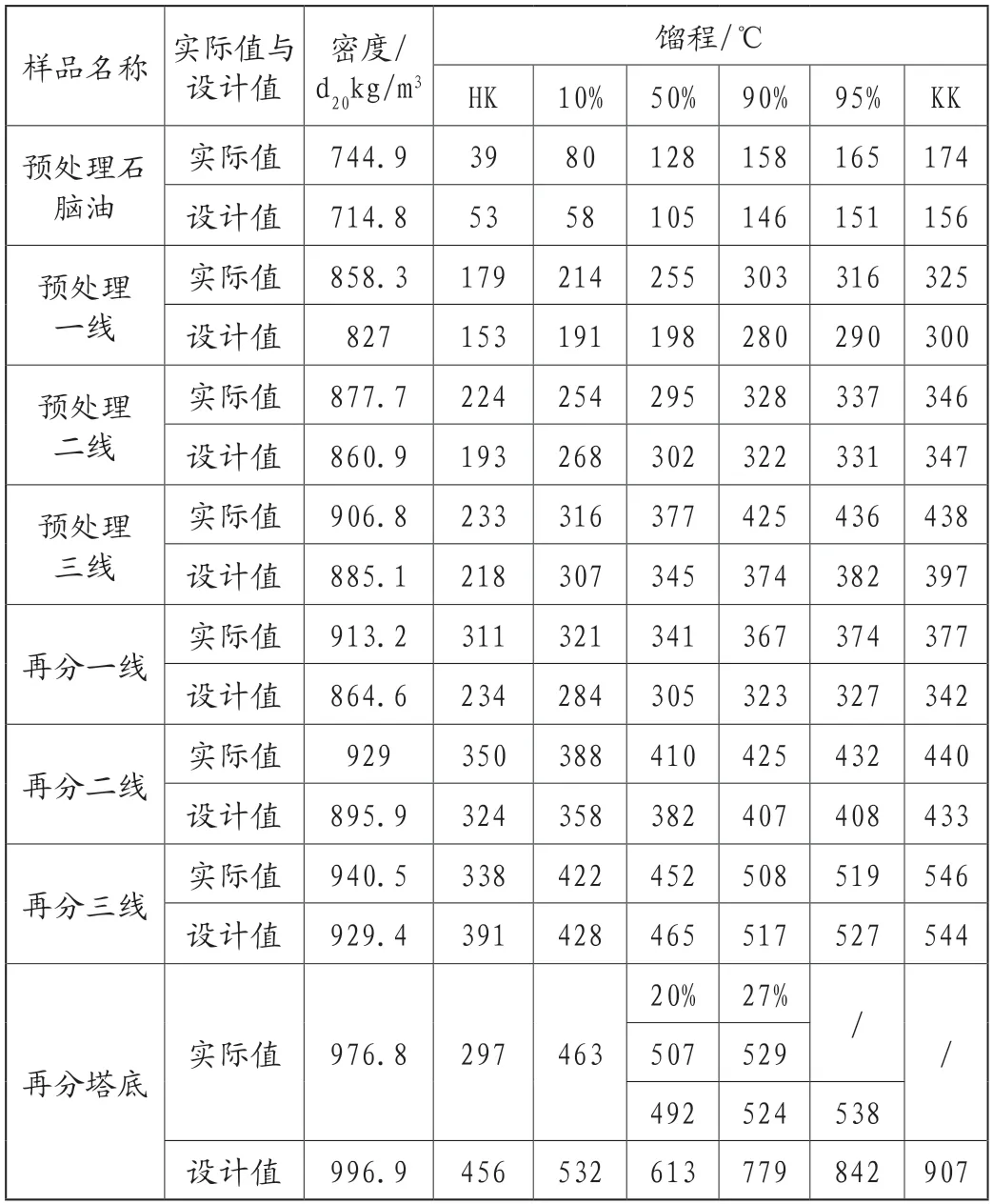

为降低再分二线集液槽漏量大的缺陷,通过优化生产调整提高侧线产品中的预处理石脑油、预处理一线油、再分一线油、预处理二、三线及再分二线油的干点控制都高于设计值,对一中、二中减少了回流量和取热量,最终在保证各产品合格出装置的提前下,从各侧线油品馏程分析上可见(表2),最大程度的提高目标产品收率。

表2 各侧线油品馏程分析数据

5.预处理装置生产优化后的物料平衡

从物料平衡上看(表3),由于再分二线集液槽设计制造问题,漏液量较大,无法有效的建立液位循环,对再分二线油收率都有一定影响。而再分塔底温度不足及焦化蜡油进料量较大,导致再分塔底油收率增加较多,部分重蜡油混入再分塔底油出料装置[2]。

表3 预处理装置对比设计物料平衡

6.结论

(1)通过优化生产调整提高侧线产品中的预处理石脑油、预处理一线油、再分一线油、预处理二、三线及再分二线油的干点控制都高于设计值,预处理二三线、再分一线、再分二线混合出装置,实际收率为18.92%,与设计值20.32%相比少1.4%。建议修复再分二线集液槽漏液量大缺陷,解决再分二线内回流过大,导致部分轻组分在再分三线内,分离不彻底的问题。

(2)预处理一线油收率与设计比少了5.43%,与设计收率偏差较大。下一步生产优化方向提高汽提蒸汽量,进一步提高分离精度,将剩余组分从预处理二线分离出来。

(3)再分塔底油收率比设计值多10.08%,分析为焦化蜡油进料组分较重,且比设计多13t/h(设计22.77t/h),导致再分三线加再分塔底油的合计收率增加。下一步生产优化方向提高再分炉出口温度,提高再分塔下部温度,提高再分三线与再分塔底油分离精度,将重叠组分分离出来。