气田水下生产系统流动性保障技术研究

2022-04-16罗秀鹏

*罗秀鹏

(中海石油(中国)有限公司深圳分公司 广东 518067)

在深水气田开发中会遇到天然气水合物、严重段塞流及凝管、积液等问题,深水管道流动保障研究的主要目的是分析各种生产工况下海底天然气输送管道内的温度、压力、气液相流量、积液量的变化规律,从而为预测海管运行参数的变化,制定合理的海管运行方案,研究保障管路系统流动安全的技术措施,防止管道内生成水合物提供重要的理论依据。结合深水油气输送管道的介质物性、输送压力、温度、地形起伏特点,开发出适应深水海管实际情况的流动保障分析系统。通过将核心模块进行集成和整合,即可实现现场生产所需的功能。

1.深水气田水合物形成条件预测模型及软件模块应用

深水气田在井口节流和海底管道输送气液两相流体过程中面临着水合物生成与防治的问题。为了保证油气介质的最高压力不超过水下生产设施的最大承压能力,在工程设计中采用气嘴进行节流调压,过低的节流后温度导致节流管嘴处形成水合物,有必要建立天然气水合物形成条件预测模型,对模型进行求解,以判断气嘴节流后和海底管道工作的热力学条件是否处于水合物生成区域内。

(1)水合物形成机理

在深水气田海管流动过程中,由于井筒与深海底部低温海水的传热作用,油气混合物在泥线以上温度下降较快。在节流过程中,节流压降所带来的温降效应会导致油气混合物的温度进一步降低。若油气混合物所处的温度、压力状态满足了水合物形成的温度、压力条件,就有可能在海管和处理装置中形成水合物,造成设备堵塞,严重时会危害到设备的安全运行。

(2)深水气田水合物形成条件计算程序编制与应用

程序概况:本模块由4个核心子模块组成,分别是数据输入模块、物性参数计算模块、相态计算模块、水合物生成条件计算模块。

(3)深水天然水合物生成预测软件模块

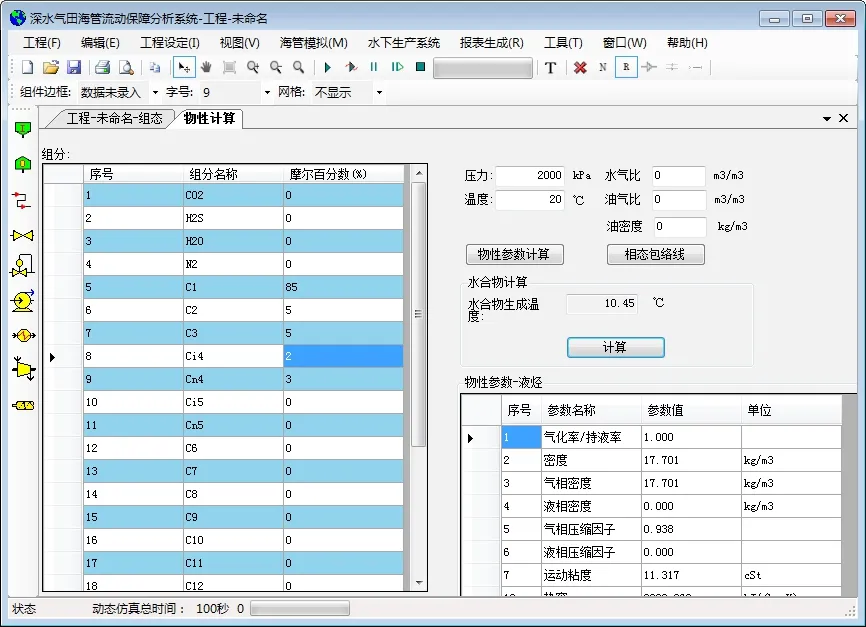

以上述理论研究成果为基础,采用Visual Studio 2013-C#程序开发语言,开发了深水天然气水合物计算软件模块。计算界面如图1。

图1 天然气水合物形成条件计算软件模块

2.深水气田节流数学模型应用

(1)节流阀流通能力计算模型

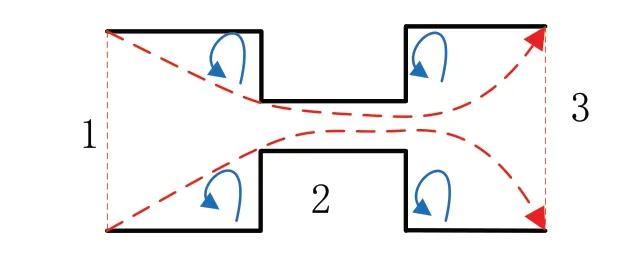

过节流阀的压力分布如图2所示。其压力p对应的下标依次表示油嘴上游段、油嘴喉部段,油嘴下游段。通过研究节流阀上游压力、温度和喉道截面积之间的关系可以建立用于计算节流阀流通能力的数学模型。

图2 节流阀示意图

(2)节流温降模型求解

Step1:输入气液相组分,节流前温度、压力和节流后的压力。

Step2:根据气液相组分和节流前的温度、压力参数,计算节流前的气液相组分与质量分率;计算节流前气液相的焓值、密度、总焓值等物性参数。

Step3:估算节流后的温度,根据气液相组分和节流后的温度、压力参数,计算节流后的气液相组分和质量分率、节流后气液相的焓值、密度、总焓值等物性参数。

Step4:比较节流前与节流后总焓值的大小,若H1>H2,则调高节流后的估算温度,返回步骤2;若H1<H2,则调低节流后的温度,返回Step3;若<0.2,则输出结果,计算结束。

(3)深水气田节流计算程序编制与应用

本模块由5个核心子模块组成,分别是数据输入模块、物性参数计算模块、相态计算模块、流通能力计算模块和节流温降模块。

(4)深水天然气节流计算软件模块

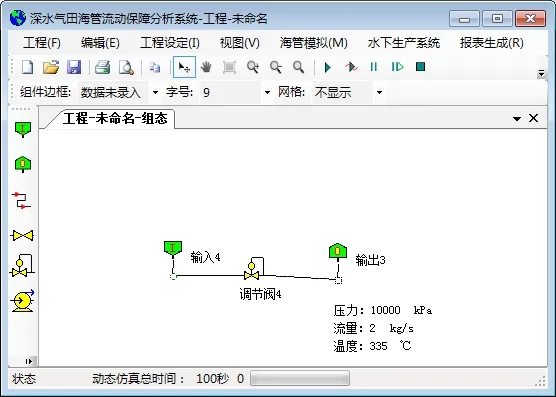

根据以上理论研究成果,在深水气田海管流动保障分析系统软件的整体平台框架下,开发了深水天然气节流计算软件模块,软件模块界面如图3所示。

图3 深水天然气节流计算软件模块

3.X-1气田流动保障研究

(1)建立X-1气田投产模拟模型

建立X-1气田投产模拟模型,如图4所示。X-1气田采用水下井口生产,三口生产井通过跨接管连接,井口生产的油、气、水通过海底管道输送至中心平台进行处理。

图4 X-1气田的仿真模型

(2)X气田温度压力分析

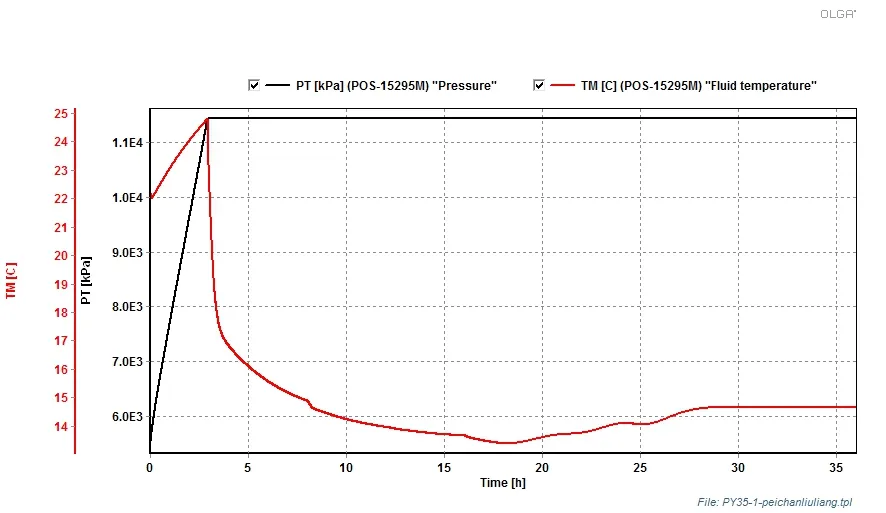

以A1井为例,气嘴开启后,流体通过气嘴进入管道,最终到达平台。X-1-A1管汇至平台的油气水混输管道出口的温度、压力变化曲线如图5所示。

从压力变化曲线可以看出,管道内初始压力为5.6MPa;打开气嘴后,管道内压力逐渐升高,并在3h内上升到11.4MPa;随后,平台管道出口阀门开启,经过阀门的调压作用,流体进入平台处理设备,出口压力稳定在11.4MPa。

从温度变化曲线可以看出:

①在气嘴打开后3h内,出口温度逐渐升高,直至海管压力达到11.4MPa。这是海管内充入的氮气被井筒内流出的高压流体压缩后温度升高所导致的。

②海管压力达到11.4MPa后,开启海管出口阀门,被压缩的流体立即流出管道;随后,管道内经过节流的低温流体流出管道,出口温度降低,并逐渐趋于稳定,维持在14.7℃。

根据图5可知,当生产系统达到稳定后,海管出口有生成天然气水合物的风险,需要注入水合物抑制剂进行防治。

图5 平台管道出口温度压力曲线

(3)X-1低输量条件下生产系统流动安全性分析

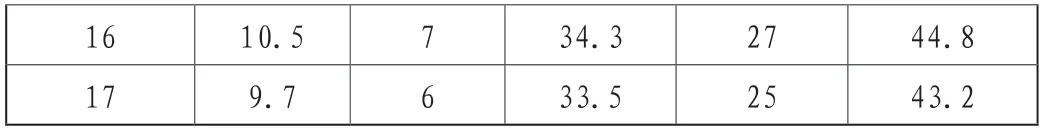

模拟了多种管道输量下,管道对应的积液量和平衡时间,如表1所示。随着流量的增加,管道积液量逐渐减小,平衡时间逐渐缩短。

表1 不同输量对应管道的积液情况

续表

(4)生产系统最低输量的确定

X-1气田在中心平台的段塞流捕集器最大处理能力为58方,结合表1和X-1气田生产系统最低输量确定原则,当输量为13万方/天时,管道总积液量为51方,对应的平衡时间为51h,均满足X-1气田生产系统最低输量确定原则;当输量降至12万方/天时,管道总积液量为53方,管内积液在一定范围内波动,未达到平衡。因此,建议X-1气田不同开井组合工况下的天然气流量应不低于13万方/天。

4.技术创新点

(1)考虑到深水天然气输送管道面临的投产、提产、停运等多种复杂工况,以及在此工况下压力、温度、流量不断变化的特点,创建了用于模拟管道运动参数动态变化的气液两相混输管道双流体模型,采用有限体积法求解模型;开发了深水天然气管道稳态和动态仿真模块,为准确预测管道内的压力、温度、流量分布奠定了理论基础。

(2)针对深水天然气管道内容易生成水合物,且水合物生成条件与管道运行参数紧密联系的问题,创建了用于预测天然气水合物生成条件的统计热力学模型;通过将该模型与气液两相管流模型的有机结合,实现了对深水管道内水合物生成风险的准确评估。

(3)以理论研究成果为基础,以Visual Studio 2013-C#程序语言、Microsoft Access 2010数据库和Microsoft.Net FrameWork4.0为平台,开发了具有完全自主知识产权的深水管道流动保障分析系统,实现了对深水管道内压力、温度、气液相流量和水合物生成风险的综合评估,并提出针对性的水合物风险防控措施。

5.实际应用情况

(1)X气田应用效果

①模型化设置。建立X水下气田投产模拟模型,模型中元件对应现实元件,直观清晰。

②有效预测水合物。计算了油嘴开启初期和生产系统稳定两个阶段的水合物生成的压力温度条件,操作人员根据实际生产能够预测水合物的生成时间地点,及时调整优化参数,保证生产安全。

③定量计算化学药剂。通过软件计算出甲醇或乙二醇与水组分的质量,然后根据公式,在满足水合物生成温度低于实际操作温度的条件下,定量计算出甲醇和乙二醇的注入速度。因此,现场可以不按照设计要求注入,而是根据实际参数来调整优化注入量。经过软件测算和不断总结操作经验对重新开井甲醇注入量进行优化;重新开X-1/2气田,复产开井时间和甲醇消耗量大为减少,X-1气田比设计上降低了62.2%,长期关停后冷启动单次开井费用可节约24万元,短关停热启动单次开井费用可节约37万元;X-2气田比设计上降低了84.2%,长期关停后冷启动单次开井费用可节约44万元,短关停热启动单次开井费用可节约41万元。

④提高低输量的安全性。根据开井方案,建立低输量模型,模拟了低产量下海管积液量和平衡时间。现场操作人员能够提前进行甲醇和乙二醇的存储调拨,也能够有效预估在提产时平台处理段塞的能力,有效保证安全平稳生产。特别是在台风模式低产量生产时,更能体现其重大意义。

(2)B气田应用情况

在发生意外关停时,原设计方案需要在十几分钟内泄压到4MPa,如果超出这个时间未降到指定压力以下,会因为低温、高压形成天然气水合物,但在实际操作中发现瞬时放空量超过了火炬系统泄放能力,很难在指定时间内泄压,通过本软件计算后,得到在海床各不同温度情况下的操作指导,即:

①在海床温度为15℃并且未添加水合物抑制剂时,水合物形成压力为5.43MPa,所以需要在68min内泄压至5.43MPa;②在海床温度为17℃并且未添加水合物抑制剂时,水合物形成压力为7.29MPa,所以需要在92min内泄压至7.29MPa;③在海床温度为19℃并且未添加水合物抑制剂时,水合物形成压力为10.22MPa,所以需要在200min内泄压至10.22MPa。

这大大增加了现场的可操作性,也在后续实际应用过程中,验证了这一结果的准确性。同时,给出了“开井操作程序”“计划关停和应急关停相应”“井筒停输温降分析”“海管停输温降分析”“计划停输甲醇注入量”“泄压问题”“单井生产分析”“海管最低输量”“海管积液量和持液率分析”等极具操作性的分析,指导现场工作。

6.结论

随着我国经济、社会发展对天然气需求量的快速增加,我国的深水天然气田开发必然会进入到快速发展阶段,而深水管道是将采出天然气进行外输的有效手段。由于采用了现代软件工程开发技术,该软件具有较好的扩展性,通过进一步研究,还可以将水下分离模块、水下增压模块、清管分析模块引入到该软件中,进一步丰富该软件的实际功能,扩展其适用范围,同时也可以进一步推广到其他油气混输管道的流动保障分析之中,具有十分广阔的应用前景和推广应用价值。