降粘解堵型清洗体系在渤海油田的研究与应用

2022-04-11李文涛石先亚王冠华史景岩

李文涛,石先亚,李 翔,王冠华,史景岩

(1 中国海洋石油有限公司天津分公司,天津 300459;2 中海油田服务股份有限公司,天津 300459)

稠油油藏由于原油粘度高,原油中胶质沥青质含量高,重质组分易在筛管及近井地带处析出,导致渗流通道减小,降低油井产油量。而检泵是恢复老井正常生产的一种重要措施和手段,渤海油田检泵作业频繁,年检泵作业次数200井次左右。洗井是修井检泵作业中重要的步骤,具有清洗管柱和解除地层堵塞双重作业,对保证修井后顺利启泵生产具有重大意义。目前油田大多采用的洗井循环介质有两种:一是直接用平台地热水或过滤海水洗井,二是用表活剂溶液进行洗井。第一种洗井方式为达到洗油效果,需长时间洗井,增加作业费用,大量地热水或海水漏入地层,不仅不能解除地层有机垢堵塞,反而使储层伤害严重,导致产量进一步下降[1-4]。第二种洗井方式成本高,对有机垢解除作用有限,影响原油破乳和平台流水处理流程[5-7]。而目前常规清洗体系性能无法满足要求[8-10],需要开发一种降粘解堵型清洗体系。

针对稠油油田修井的特点,为满足清洗管柱和解除有机垢堵塞需求,研制了一种由溶剂油、表面活性剂、降粘剂和互溶剂复配成高效降粘解堵型清洗体系HC-1,分别对HC-1溶沥青性能、乳液分散性能、降粘性能、洗油性能、储层保护性能进行评价,并在渤海油田应用3井次,取得良好的应用效果。

图1 胶质沥青质堵塞筛管

1 降粘解堵型清洗体系单剂筛选

1.1 基础溶剂筛选

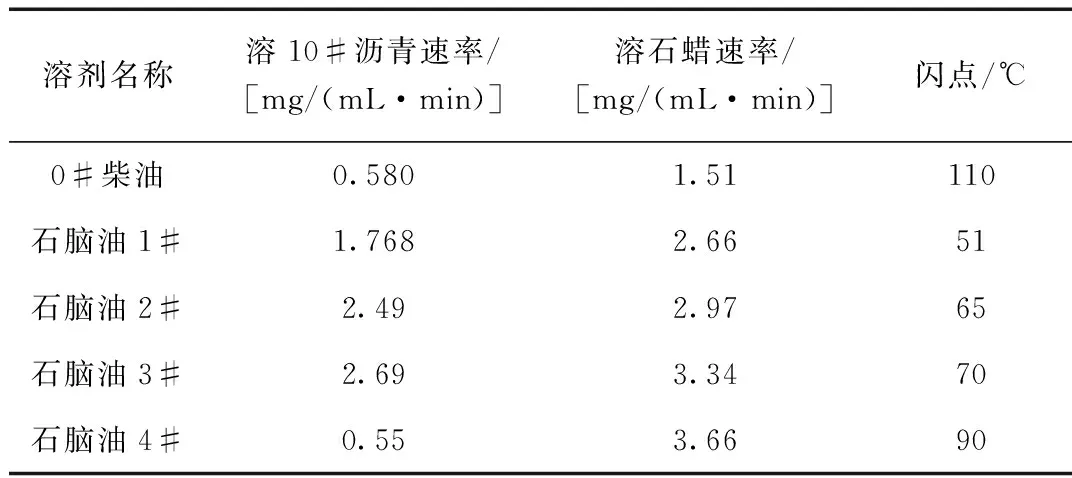

为了提升体系中溶解油垢的性能,采用沥青质溶解速率仪测试不同溶剂溶解沥青性能,分别选择溶剂0#柴油、石脑油 1#、2#、3#、4#,测试其对10#沥青、石蜡溶解速率和闪点。

从表1中,可看出有机溶剂石脑油3#对沥青和石蜡溶解能力最强,闪点较高(70 ℃)。综合各方面性能,优选石脑油3#作为降粘解堵型清洗体系的基础溶剂油。

表1 不同溶剂性能测试

1.2 表面活性筛选

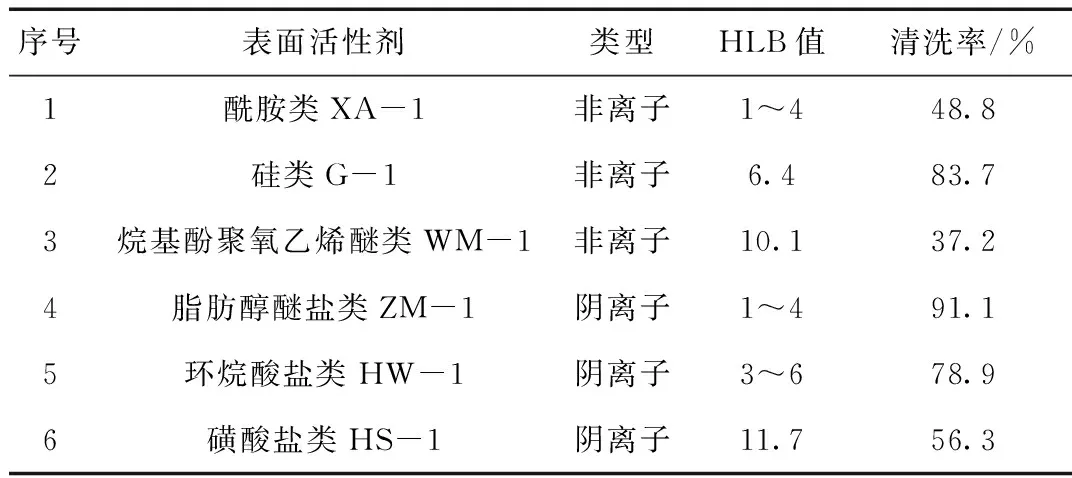

为使体系形成的乳液更好分散,强化清洗体系去油污能力。分别选取6不同类型表面活性剂,测试表面活性剂的HLB值和洗油效率。

从表2中可分析得出非离子型表面活性剂硅类和阴离子型表面活性剂脂肪醇醚盐类的洗油效率较高,分别为83.7%和91.1%。故选择非离子表面活性剂硅类G-1和脂肪醇醚盐类ZM-1按照1:1配比形成所需表面活性剂。

表2 表面活性剂清洗性能评价

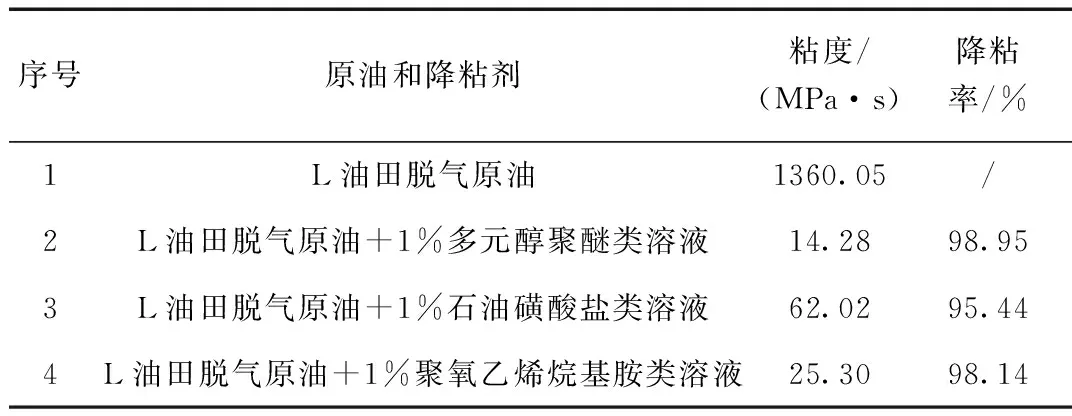

1.3 降粘剂筛选

由于稠油油藏原油粘度较高,为了提升油污的清洗效率,需要在体系之中添加一定量降粘剂,以提升清洗体系清除油污能力。选取3种类型降粘剂测试其降粘率,表3为三种降粘剂对原油的降粘实验结果,多元醇聚醚类和聚氧乙烯烷基胺类对原油的降粘效果较好,降粘率均在98%以上,其中多元醇聚醚类降粘性能最佳。

表3 降粘性能评价

2 降粘解堵型清洗体系

2.1 溶解沥青性能评价

将优选出溶剂油、表面活性剂、降粘剂中加入一定互溶剂混合得到降粘解堵型清洗体系HC-1,降粘解堵型清洗体系粘度为14 MPa·s(50 ℃),密度0.96 g/cm3,倾点-18 ℃。将降粘解堵型清洗剂与常用清洗剂进行溶沥青数据对比,测得数据如表4所示。

表4 沥青溶解速率测定数据(50 ℃)

由表4可知,有机清洗剂BJM-01、KY-02原液溶沥青速率为19.69 mg/(mL·min)和37.85 mg/(mL·min),20%有机清洗剂BJM-01、KY-02溶液溶沥青速率为1.65 mg/(mL·min)和1.18 mg/(mL·min)。降粘解堵型清洗体系HC-1溶解沥青效果较好,原液溶解沥青速率为37.85 mg/(mL·min)、20%溶液溶解沥青速率为2.95 mg/(mL·min)。降粘解堵型清洗体系HC-1根据“相似相溶”原理,溶剂油与大分子的胶质、沥青质接触,会渗透到胶质沥青质分子团簇的内部,以极性端与其内部的极性官能团以氢键或范德华力相结合,而非极性端则沿着官能团的方向向外伸展,使原本被胶质沥青质分子团簇内部吸附的轻质组分得到释放。

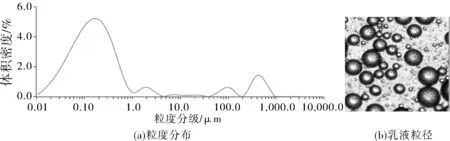

2.2 分散性能评价

采用马尔文3000激光粒度仪测试解堵型清洗体系HC-1分散性能。图3为不同浓度降粘解堵型清洗体系与原油混合后形成的乳状液在电子显微镜下的照片。图3a为体积密度测试,体积密度Dv10为0.0407 μm,Dv50为0.175 μm,Dv90为 84.7 μm,图3b为电子显微镜下乳液粒径分布。从实验结果可知,乳液乳化分散形成纳米和微米级别液滴,降粘解堵型清洗体系对原油具有良好的分散性能。因体系中多元醇聚醚含有亲水疏水基团,其有助于体系在水溶液中形成纳米和微米级的液滴,扩大降粘解堵型清洗体系水溶液与油垢的接触面积和渗透性能,以充分提高清洗效率。

图2 降粘解堵型清洗体系粒度直径测试

2.3 降粘性能评价

依据标准《Q/SH1020 1519-2013》测定降粘解堵型清洗体系HC-1降粘性能,实验结果见表5。

表5 原油降粘测试(50 ℃)

通过降粘性能测试,降粘解堵型清洗体系加量为10%时,降粘率为86.31%,加量15%降粘率为92.47%,加量为20%对原油降粘率为97.37%,降粘效果良好。

2.4 洗油性能评价

为了测试降粘解堵型清洗体系HC-1洗油性能,采用体系溶液静态浸泡油砂清洗方法。称量石英砂m1,L油田原油m2,m1:m2=7:3,二者搅拌混合均匀后,静置于80 ℃烘箱加热6 h,加热过程中不定时均匀油砂混合程度;取出油砂样,静置冷却至常温后,称量质量m3,配制20%高效有机清洗体系HC-1 400 mL,50 ℃恒温浸泡油砂4 h,收集清洗后的油砂,置于80 ℃烘箱加热烘干,静置冷却后称量剩余质量M4,计算洗油效率。

图4 浸泡前后油砂对比

表6 降粘解堵型清洗体系HC-1和模拟水浸泡油砂对比

降粘解堵型清洗体系HC-1中的非离子和阴离子表面活性剂的协同作用下,对原油进行分散和乳化,降低油水表界面张力,降粘解堵型清洗体系在水中分散成微米级颗粒,将原油乳化分散在水中,形成微米级的液滴,扩大降粘解堵型清洗体系与油垢的接触面积,提高清洗效率。体系中创新地将稠油降粘剂引入清洗体系之中,起到清洗和高效降粘的双重作用和效果,进一步强化体系清洗效果。

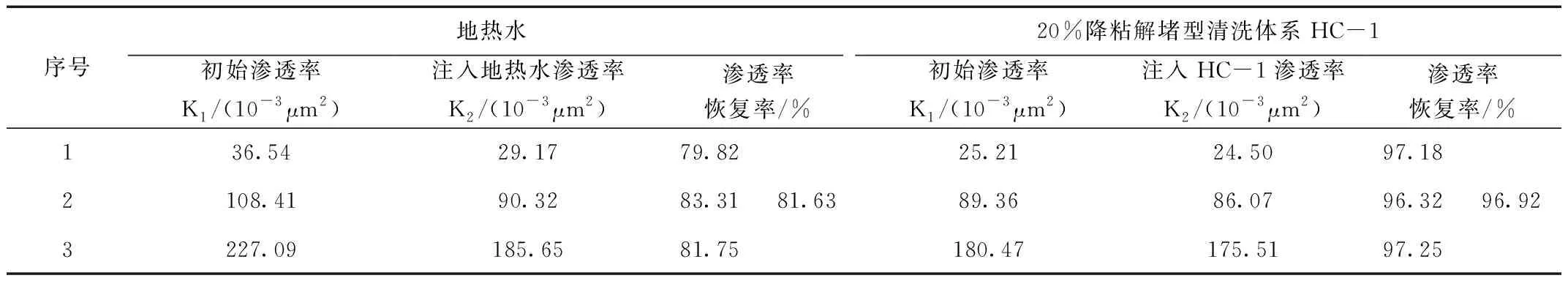

2.5 储层保护性能评价

采用岩心流动实验仪,测试降粘清洗剂储层保护性能。 表5为降粘解堵型清洗体系储层保护性能实验结果,对不同渗透率的人造岩心,反向注入1.5 PV体积数的地热水后,后正向水驱测岩心渗透率在。注入1.5 PV体积数的降地热水后,后正向水驱测岩心渗透率恢复率均在79.82%~83.31%。

注入1.5 PV体积数的降粘解堵型清洗体系HC-1后,后正向水驱测岩心渗透率恢复率96.32%~97.25%。降粘解堵型清洗体系对储层的平均渗透率恢复率96.92%,比注入地热水的平均渗透率恢复率81.63%提高15.29%,分析得出降粘解堵型清洗体系的储层保护性能良好。

表7 降粘解堵型清洗体系储层保护性能评价

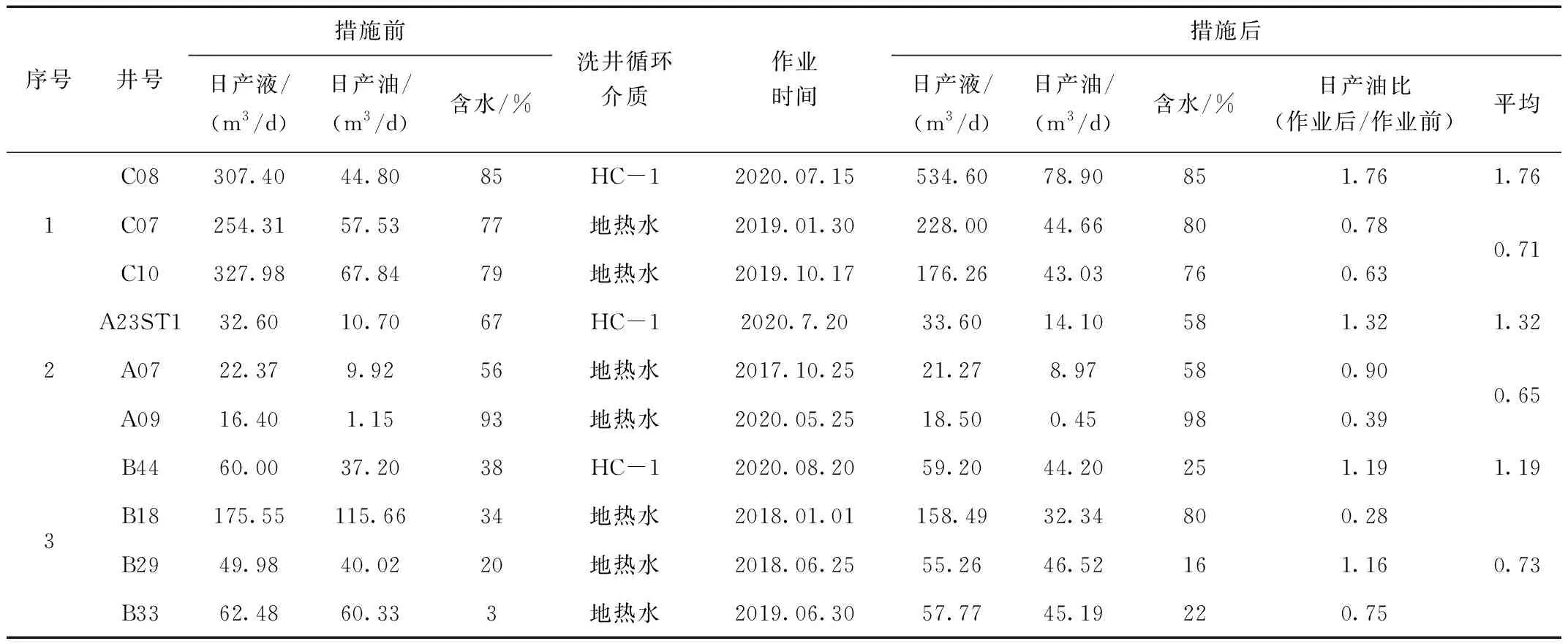

3 降粘解堵型清洗体系HC-1应用

渤海L油田检泵作业前需要对生产管柱及油套环空内的液体进行替换,应用降粘解堵型清洗体系代替地热水进行洗压井。降粘解堵型清洗体系HC-1用泥浆池进行配制,配制浓度为20.0%,起管柱之前单井循环洗井1~2倍井筒容积,配液量为40~50 m3,在修井作业中利用HC-1对筛管段进行水力喷射清洗。HC-1在L油田修井过程中现场应用3井次,洗井后在起油管过程中,油管内外壁基本无附着原油,起下管柱作业顺利,见图6。为进一步分析措施井增油效果,分别对同一平台采用降粘解堵型清洗体系HC-1和采用地热水洗井作业前后产液产油量分析,见表8。

表8 应用降粘解堵型清洗体系HC-1和地热水洗井作业前后产液量和产油效果

图6 降粘解堵型清洗体系HC-1洗井后油管外壁

从表8可看出,同一平台检泵时采用降粘解堵体系HC-1洗井后增油量明显高于地热水洗井作业井,C07/C10井检泵时未采用地热水,2口井日产油为作业前的0.71;C08井检泵时采用清洗体系HC-1洗井,日产油为作业前的1.76;A07/A09井检泵时采用地热水洗井,2口井日产油为作业前的0.65,检泵时采用清洗体系的A23ST1井日产油为作业前的1.32;B18/B29/B33井检泵时采用地热水洗井,3口井日产油为作业前的0.73,B44井检泵时采用清洗体系HC-1,日产油为作业前的1.19。

检泵时采用地热水洗井,由于地热水对储层产生一定伤害作用,导致启泵后产油量低于检泵前。检泵时采用清洗体系HC-1,启泵后增油率明显高于采用地热水洗井作业的井,表明降粘解堵型清洗体系能够对储层起到良好改善作用,应用效果明显。

4 结 论

(1)针对稠油井修井特点,开发了具有清洗管柱和解除有机堵塞双重作用的降粘解堵型清洗体系HC-1,体系中创新性加入1%降粘剂,强化了体系对稠油的降粘性能。

(2)降粘解堵型清洗体系性能研究表明,在HC-1加量为20.0%时,HC-1溶解沥青速率为2.95 mg/(mL·min),对原油的降粘率为97.37%,对原油清洗效率为97.11%,岩心渗透率恢复值为96.92%。

(3)降粘解堵型清洗体系HC-1现场应用表明,检泵时采用清洗体系HC-1井,作业后日产油量为作业前1.19~1.76,明显高于检泵时采用地热水作业井,表明降粘解堵型清洗体系HC-1对储层有良好改善作用,提液增油效果明显。