伊拉克某油田AG脱气站消泡剂评价与现场试验

2022-04-11李冬宁

李冬宁,陆 原,胡 廷

(中海油(天津)油田化工有限公司,天津 300450)

在原油脱气过程中,原有的气液平衡被破坏,溶解于原油中的轻烃逸出,发生体积膨胀,导致体系产生大量泡沫[1-2],这种泡沫会大大减少了分离器的有效处理空间,降低了分离效率,降低产油量,并损坏设备[3]。而且会造成脱除的气体携液,因此在火炬上燃烧不充分,产生浓烟及油滴散落等状况,对环境造成严重污染,甚至会导致流程不稳定,造成不必要的和意外的生产关闭[4]。因此,选用合适的消泡剂对稳定油田生产意义重大[5]。

虽然Blazquez等,通过对原油消泡动力学建模,提出了一种表征原油泡沫稳定性的新方法[6]。但目前国内外对消泡剂作用机理的研究多针对水性泡沫体系,针对原油油气水三相体系泡沫的消除,仍以现场实验确定为主。

伊拉克某油田一直采用国外进口溶剂型消泡剂产品,能保证现场的稳定生产。但加注量较高,成本较高,无法满足实际需求,有必要研制更高效的消泡剂产品以满足现场的需求。本文通过室内评价得到两种新型消泡剂,并通过现场试验,选择一种与油气水体系相容性和扩散性更好的二甲基硅油类的消泡剂。

1 实 验

1.1 油品分析

伊拉克某油田AG脱气站原油油品性质分析结果如表1所示。

表1 原油油品性质

1.2 现场工况参数

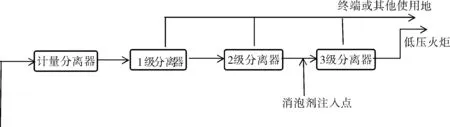

AG脱气站处理流程示意见图1。具体处理流程为:油井产液通过生产管汇进入计量分离器进行计量,依次进入一、二、三级分离器,进行气液分离,三级分离器后是外输泵,输往终端厂。第三级分离器气体输向低压火炬进行燃烧。低压火炬位于脱气站小山坡之后。

图1 AG脱气站处理流程示意图

该脱气站主要分离设备为:一级分离器(操作压力10 kg), 二级分离器(操作压力5 kg),三级分离器(操作压力常压)。加药点在三级分离器入口,分离温度约40~50 ℃。该脱气站产液约20525 桶/天,消泡剂的平均加注量为约50 mg/L。

1.3 性能测试

1.3.1 室内实验

发泡液采用AG脱气站原油、120#汽油、石油磺酸钠按 1:1:1混合配制。用量筒量取(50±0.5)mL 的标准起泡溶液,加热到50 ℃,用鼓气泵以恒定速率的鼓入空气,泡沫达到 100 mL 时,停止鼓入空气,利用微量进样器,加入消泡剂,记录泡沫从100 mL 到完全消除所需的时间,即为消泡时间,单位为s。

1.3.2 现场试验

首先,确认试验药剂罐与药剂泵的连接正确,并处于关闭状态。然后停止加注原现场在用消泡剂,观察火炬烟浓度变化。当现场低压火炬出现浓烟后,开始以最大量程15 mm加注试验消泡剂。若消泡剂脱气效果理想,则低压火炬浓烟会逐渐消失。浓烟消失后约30~45 min后调整药剂泵开量,期间观察低压火炬情况,以判断药剂的使用效果;若消泡剂脱气效果不佳,大量的泡沫不能消灭,则油气水三相混合液通过第三级分离器时,天然气在脱离油气界面时将携带出液体(油水混合液)进入低压火炬。燃烧气体携带液沫,火炬燃烧呈黑烟,同时地面上会有散落的油滴,严重污染环境。此时应立即调高加注量或立即切换回原在用消泡剂,并结束试验。

2 结果与讨论

2.1 室内评价

6种消泡剂,加药浓度为20和30 mg/L,消泡时间试验数据如表2所示。

表2 试验数据

由以上试验可以看出,在室内模拟的发泡体系下,X03、X10略优于米桑消泡剂,推荐进行现场试验。X03主要成份为多种二甲基硅油和煤油,X10主要成分为聚醚改性硅油和芳烃溶剂200号。

2.2 现场试验

消泡剂X03和X10的测试结果见表3。

表3 X03试验结果

续表1

综上试验结果表明,消泡剂X03适用于AG脱气站,推荐加药浓度为30 mg/L。消泡剂X10的测试结果不适用于AG脱气站,无法有效消除泡沫,与室内模拟小试结果有一定差距。通过对现场原油工况进行分析,伊拉克某油田产液中大部分为轻质油,含水极少。而消泡剂X-10为亲水聚醚改性硅油,具有较高的亲水性。与现场产液体系相容性较差,扩散较慢,不能及时全面消泡导致。

3 结 论

通过现场实验可以看出消泡剂X03适用于AG脱气站,推荐加药浓度为30 mg/L。

针对含水量较少的原油脱气,宜采用亲油性较强的二甲硅油类消泡剂,利用聚醚改性后的硅油产品,增加了水中的分散性,反倒影响了消泡剂在体系中的溶解扩散性,降低了脱气的效果。