基于FLUENT的氯化镁热解炉流场模拟与结构优化

2022-04-11沈智博王德喜姜天彪

沈智博,董 智,王德喜,姜天彪

(1 沈阳工业大学,辽宁 沈阳 110870;2 辽阳科技创业服务中心,辽宁 辽阳 111019)

氧化镁(MgO),是一种氧化物,属于镁的氧化物,同时既是无机物,又是离子化合物,有着灯粉、苦土、煅苦土及镁氧的别称。可广泛应用于航空航天、冶金、医疗、食品加工等多个行业[1-3]。

热解炉是氯化镁喷雾热解制备氧化镁的重要设备之一,原料六水氯化镁溶液进入反应器在高温的条件下热解生成氧化镁产品、氯化氢气体和水蒸气。但在目前的实际生产中,由于燃烧炉气进气口的位置、进气量的不确定性及任意性,使得热解炉内温度分布不均匀,平均温度较低,不仅在一定程度上造成了热量损失,而且在局部低温的情况下易发生逆反应,影响氧化镁产品质量。而且,一昧增加供热量固然可以解决此问题,但消耗的热量也会更多,增加成本[4-5]。

因此,提高热解炉的平均温度及使炉内温度分布更均衡成为了整个热解炉研究的重点。笔者尝试运用流体力学CFD计算软件fluent在进气量一定时,通过改变热解炉炉体结构对热解炉内的流场进行模拟计算,并通过计算结果、分析各组数据来对热解炉进行结构优化,最终取得更加良好的热解效果。

1 热解炉工作原理及结构

热解炉由炉体外壳、炉衬、炉盖、炉内衬等部分组成。原料最初以溶液的状态存在于原料罐中,在进入热解炉发生热解反应前先通过预热器加热到60 ℃。接下来,在泵的压力作用下进入热解炉上部的进料口,再通过喷嘴以雾化的形式进入到热解炉内。约1000 ℃的炉气通过燃烧炉气进气口进到热解炉内与卤水小液滴进行热解反应[6]。所生成的产品氧化镁成品通过沉降从下端产品出口流出,所产生的氯化氢气体和水蒸气通过上部尾气出口排出。整个过程的反应式为,

在热解炉内生成氧化镁的过程分为五个阶段,各阶段反应方程式为:

因此若要反应正常进行,须使热解炉炉内温度在600 ℃(873 K)以上。

图1为某化工厂立式氯化镁热解炉。该热解炉由钢制外壳内衬耐火材料构成,为立式圆柱体结构。热解炉本体中呈一定偏心距布置3个燃烧炉气进气口加热来自炉顶喷嘴喷出的雾化液滴。热解出的固体氧化镁颗粒以粉末的形式落在热解炉下部的锥形体中,热解出的气体从上部的尾气出口离开热解炉。热解炉内部反应参数如表1所示。

1-原料入口;2-外梯;3-喷嘴;4-尾气出口;5-测温口;6,10-燃烧炉气进气口;7-产品出口;8-测压口;9-观察口

表1 热解炉内部反应参数表

2 热解炉内流场模拟分析

2.1 模拟条件假设

为了更直观观察热解炉内温度分布情况,整个过程对模拟分析作出下列假设。

(1)热解炉内反应繁多复杂,然而最终目的只以产品及副产物作为主要研究对象。故忽略炉内副反应,只考虑主反应的反应物、生成物及热解过程中的反应热。

(2)热解炉炉气流动速度较高,由温度差异引起的密度差造成的气体膨胀对内部流场影响相对而言微乎其微,故视反应器内的气体为不可压缩气体。

(3)由于下部产品出口仅在卸料时开启且开启时间很短,所以可忽略产品出口开启时对炉内稳态的影响,即假设产品出口处始终处于关闭状态。

(4)通过热量衡算,水氯镁石热解过程中向周围环境的热损失为10%以下,因此可不考虑炉衬耐火材料的热损失,重点研究热解炉内部的温度分布情况。

2.2 流动模型的选择

燃烧炉气在热解炉内流动时,其雷诺数大约为2×104,远大于层流与湍流的分界点2000~3000,故在该反应中,燃烧炉气在热解炉内流动的主要形式是湍流。

可实现该种流动方式的模型是k-epsilon(2eqn)湍流模型,该模型是目前应用范围最广的湍流模型[7],能够有效用于包括管道内流动、混合自动流动、射流及边界层流动等不同类型的流场模拟。结合计算精度、稳定性和经济性等因素,该研究选用k-epsilon(2eqn)湍流模型来分析热解炉流场。

2.3 模型建立与网格划分

使用SolidWorks三维制图软件对热解炉内部流场进行建模,通过workbench中的mesh软件进行网格划分,然后将被划分完成的模型导入到fluent软件进行计算和后处理。

热解炉反应区直径D1=4 m,反应区高度H1=8.9 m,反应器内部总高度H2=12.1 m,收料区锥角α1=60°,燃烧炉气入口直径D2=300 mm,燃烧炉气入口到反应区底部的距离H3=400 mm,尾气出口直径D3=500 mm,尾气出口到反应区顶部距离H4=500 mm,原料喷嘴伸入量H5=1 m。

图2 水氯镁石热解炉炉内空间的几何模型

结合计算过程中的收敛性及精度,网格采用柔性划分法,以结构化网格与非结构化网格相结合的方式,同时在进出口、拐角等位置通过加密网格来提高精度。根据不同网格密度得出的计算结果对网格无关性检查。网格数量从81.4×104到 115.5×104再到301.1×104所得出的平均温度等指标无明显差异,分别为627.9 K、628.6 K、628.3 K。综合计算效率与计算精度考虑,确定热解炉模型的网格总数为115.5×104。经网格质量检验,网格的曲率均在0.85以下,符合计算过程中对数值模拟的要求。热解炉内部流场的几何模型如图2所示。

2.4 设定边界条件

就燃烧炉气进入热解炉内的边界条件进行设定。进入热解炉内燃烧炉气的速度为13 m/s,温度为1000 ℃(1273 K),尾气出口处压力为-500 Pa,重力加速度设为-9.81 m/s2,其他边界设为自由边界。边界无滑移条件,使用标准壁面函数,表面粗糙度为0.5 μm。

2.5 结果分析

整个模拟过程使用的软件为ANSYS Fluent 17.0版本。热解炉内的速度流线如图3所示,图中不同的颜色对应不同的速度。从图3可以得知:燃烧炉气从入口进到热解炉内速度从 13 m/s逐渐降低,一部分从尾气出口排出,出口处由于外部风机的作用下速度略有回升;而另一部分在热解炉内壁阻挡的作用下在炉膛中形成了回流区[8],即右侧图中的圆圈部分,这些回流区由热解炉内壁逐渐延伸到炉膛中部,使高温炉气向低温区传递,从而在一定程度上增加了炉气在热解炉内的停留时间,进而使热解炉内的温度更加均匀。

图3 初始工况下水氯镁石热解炉内的速度分布线图

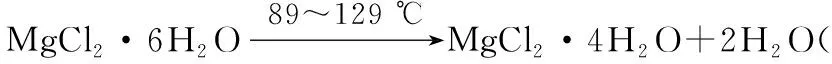

图4是炉气在热解炉内的温度分布云图,该工况下热解炉内的平均温度为628.6 K。炉气在直径方向和高度方向都有显著的温度梯度。在径向方面靠近热解炉内壁的温度最低,向内移动至燃烧炉气进气口时温度较高,继续向内至轴线位置时,温度又有所降低。在高度方面,进气口附近的温度最高,由于炉气在热解炉内与周围气体不断进行对流和传热,使炉气向上流动,通过出口流出。除此之外,在回流作用下靠墙部分的气体会混合得越来越充分,所以会使气体温度在接近炉内壁的区域有所升高。但是,因为热解炉内温度较低,所以炉内上部中间出并未完全受到热传递作用,在喷嘴附近形成了局部低温,易发生逆反应,甚至无法满足使用要求。

图4 初始工况下水氯镁石热解炉内的温度分布云图

3 热解炉的结构优化

在解决方案中,一昧增加供热量固然可以解决此问题,但消耗的热量也会更多,增加成本。因此笔者想了一种方法,在满足反应条件的同时尽量降低能耗。

借助数值模拟的方式,分析预热热解炉内壁程度与入口位置等因素对热解炉内部流场的影响,从热工操作和热解炉结构两个方面进行优化和改造。在原有模型基础上,改变炉气进气口仰角、热解炉内壁预热温度和炉气进气口水平偏移量,通过改变参数,对其进行计算模拟,并分析比较运算结果。

3.1 炉气进气口仰角数值模拟与结果分析

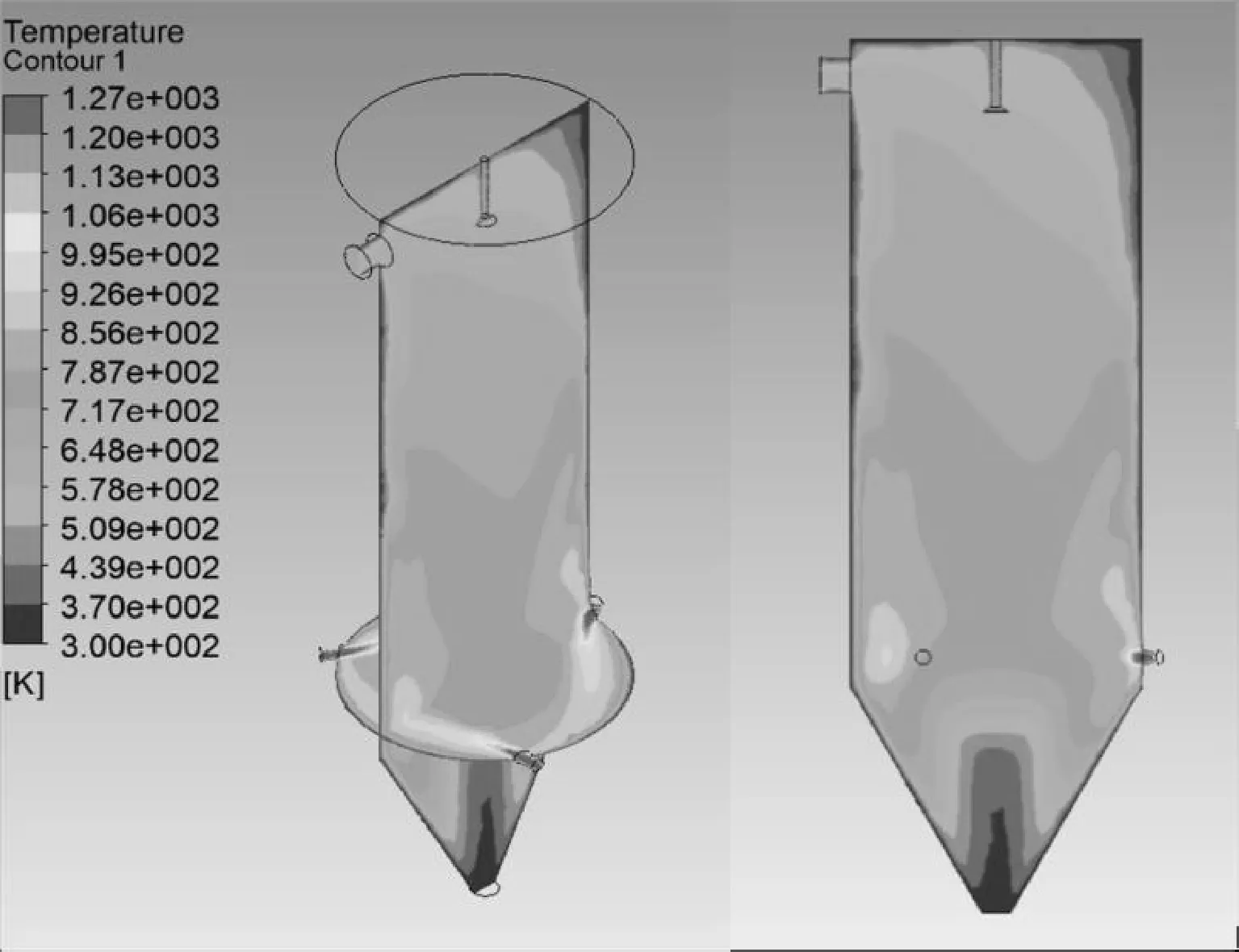

图5是不同炉气进气口仰角下热解炉内部的中心截面的温度云图,选取了从15°、30°、45°、60°、75°五个仰角角度进行模拟。从图中可以看出,热气的直射方向随着炉气管道入口角度的变化而改变,同时热气所维持的长度也有所变化。图5可直观比较出,前三张图中,随着进气管道入口仰角的增大,炉内温度高温所占面积有所增大;但第四、五张图显示,当仰角增大到60°以上时炉内温度有所下降。

图5 不同水平面仰角下的热解炉主截面温度云图

图6是不同炉气进气口仰角下热解炉内的平均温度折线图。从图6可知,当仰角不断提高时,越有利与热解反应的顺利进行,在一定程度上提高了炉气的利用率,炉内的平均温度先升高后降低,当仰角为45°时,平均温度最高为778.5 K。

图6 改变炉气进气口仰角下的温度折线图

3.2 热解炉内壁预热温度数值模拟与结果分析

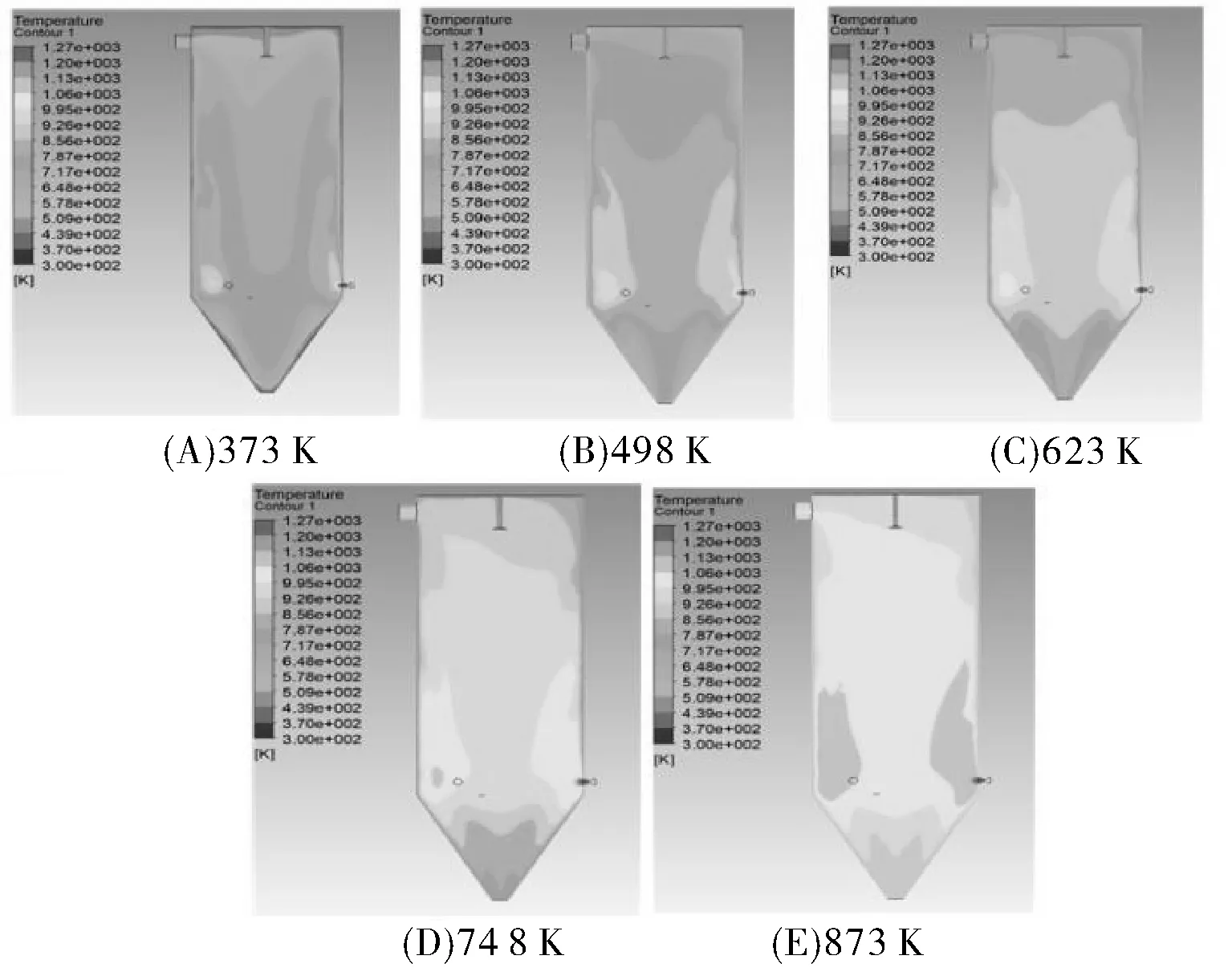

通过预热热解炉内壁来观察炉内温度分布状况。图7是不同内壁预热温度下热解炉内部的中心截面的温度云图,在预热温度分别为373 K、498 K、623 K、748 K、873 K的情况下进行模拟分析。从图7可以看出,伴随着预热温度的不断提高,靠近壁面处的炉内温度有所提高。这是因为预热炉气的温度高低与带入炉内的物理热大小成正比,其数值越高,热解反应便更加充分且迅速。

图7 不同热解炉内壁预热温度下的热解炉主截面温度云图

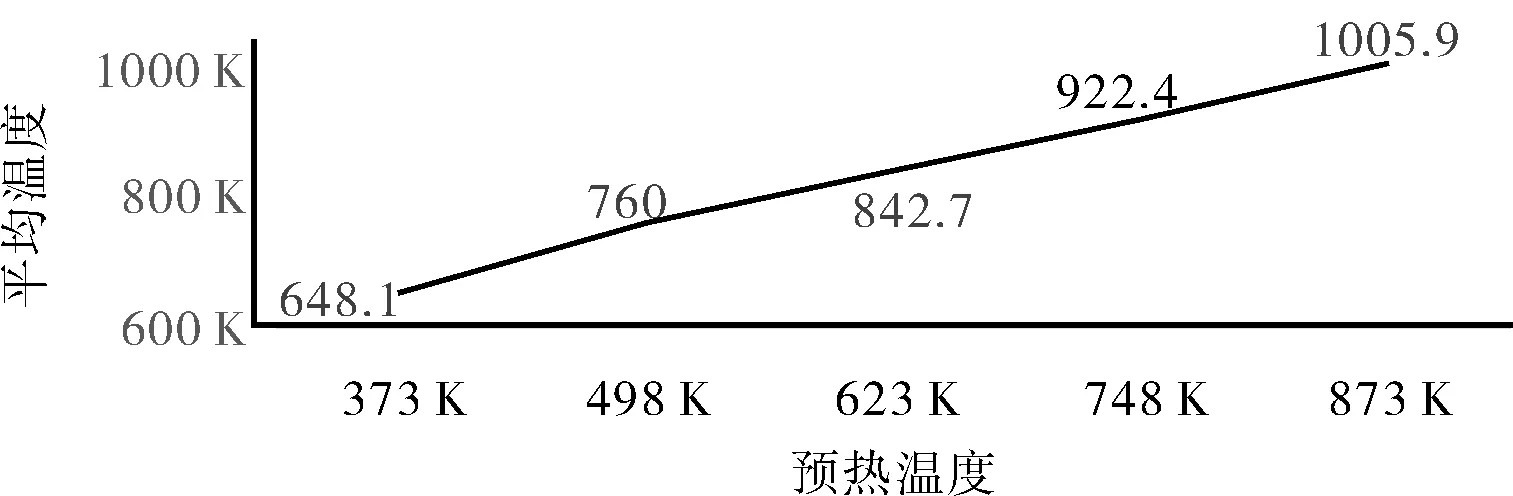

从图8中可以看出,预热温度和热解炉内平均温度的正相关性十分明显,预热温度越高,热解炉内释放的热量就越大,炉内的平均温度也越高。

图8 改变热解炉内壁预热温度下的温度折线图

3.3 炉气进气口水平偏移量数值模拟与结构分析

对炉气进气口相对于轴线的不同水平偏移量工况进行模拟对比分析,水平偏移量分别为0 m、0.5 m、1 m、1.5 m、2 m。从图9中可以看出,偏移量在0 m、0.5 m和1 m时,炉内热气所占面积明显大于其他两组,当偏移量大于1 m时,随着入口偏移量的增大,炉内的平均温度有所降低。

图9 不同炉气进气口水平偏移量下的热解炉主截面温度云图

图10表明,当偏移量为0 m,即热气在入口所在的水平面上交汇于中心点时,在干涉作用下,热解炉内部的气流会互相干扰,使热气在交汇之后向各个方向作不规则流动,影响了原料与热气的混合,降低反应效率及热气的利用率,同时阻碍了温度升高。当偏移量为0.5 m时,平均温度较高且炉内温度分布较无偏移量时更加合理。

图10 改变水平偏移量下的温度折线图

4 最佳工况的模拟分析

通过之前的数次模拟,结合图6、图8、图10的折线统计图,综合分析热解炉内的温度分布情况和不同工况下热解炉的平均温度。从中可以看出,炉气进气口仰角和热解炉内壁预热温度对所要研究的指标有较大影响,即炉气进气口仰角热解炉内壁预热温度是影响热解炉平均温度变化的主要因素。而炉气进气口水平偏移量在偏移距离1 m以下,即在所需偏移范围内炉内平均温度的变化范围较小,因此,炉气进气口水平偏移量是影响炉内温度的次要因素。本实验出于考虑经济和环境因素的同时对热解炉平均温度越高越佳的原则,选择出一个最优工况,即炉气进气口仰角为45°、热解炉内壁预热温度为700 K、炉气进气口水平偏移量为0.5 m。为验证该工况的可行性与合理性,将对其进行模拟分析,对优化结果的可靠性进行验证。

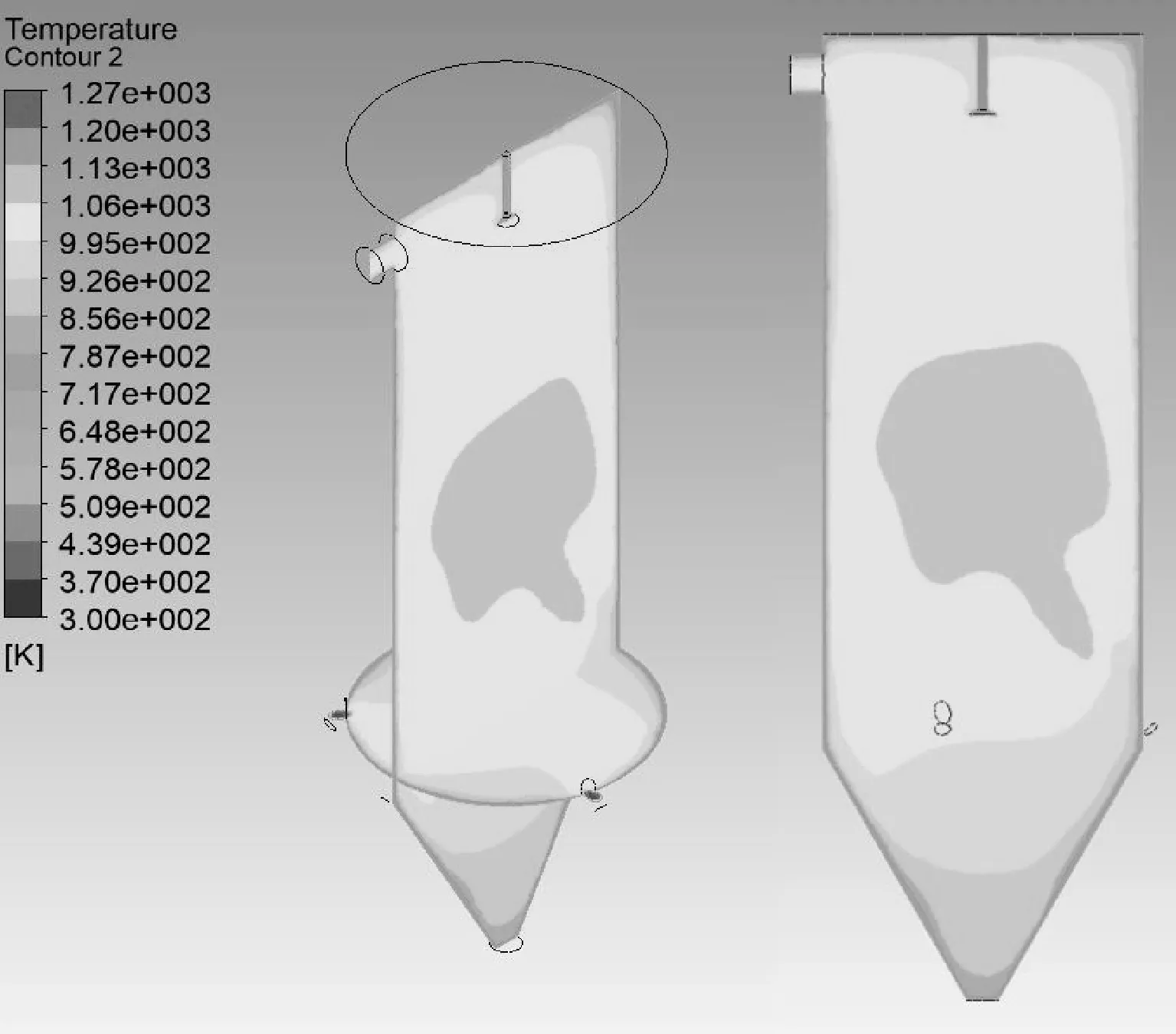

从图11可以看出最优工况时热解炉内流场分布比初始工况下要好很多。在热解炉内涡旋效果和最初工况相比更加明显,这是由于仰角的增大,加速了炉气的流动和与原料的混合,使炉内反应更加充分和剧烈。除此之外,由于涡旋数的增加,在一定程度上降低出口流速,减小了热量损失。

图11 最优工况下水氯镁石热解炉内的速度分布线图

从图12可以看出,优化后不但热解炉内温度明显提高,而且初始工况下温差较明显的区域在优化后也有所减小。从数据计算来看,热解炉内的平均温度从初始工况的628.6 K升高到最优工况下的999.7 K,而且炉内的最低温度也有所升高。最重要的,该工况完全满足对氯化镁热解反应所需的条件。

图12 最优工况下水氯镁石热解炉内的温度分布云图

5 结 论

本文借助fluent软件,利用k-epsilon(2eqn)湍流模型,对单一参数,即炉气进气口仰角、热解炉内壁预热温度和炉气进气口水平偏移量对氯化镁热解炉炉内温度的分布情况进行分析,研究了不同因素对热解炉内温度的影响。结果表明: (1)适当增大炉气进气口仰角会升高热解炉内温度,同时也可在热解炉内产生气体蜗旋促进反应快速进行,该反应的最佳炉气进气口仰角是45°;(2)热解炉内壁预热温度是整个反应中影响热解炉内温度分布的重要因素,它直接影响着反应的迅速程度及热气的利用效率,一般来讲热解炉内壁预热温度越高,则热解炉内的平均温度就越高,从经济方面和能源消耗方面考虑达到反应所需条件即可,该反应的最佳热解炉内壁预热温度是700 K;(3)炉气进气口水平偏移量对热解炉内温度场的影响较为显著,偏移量较小时,热解炉内平均温度稳定在730 K左右。当偏移量增加到1 m以上时,热解炉内平均温度急剧下降,这是因为偏移量过大会受到热解炉内壁的影响。因此,该反应的最适炉气进气口水平偏移量为0.5 m。