GO含量对GO/NBR/MMA复合材料组织和性能的影响

2022-04-08王鑫磊WANGXinlei马文博MAWenbo刘文斌LIUWenbin刘立超LIULichao

王鑫磊 WANG Xin-lei;马文博 MA Wen-bo;刘文斌 LIU Wen-bin;刘立超 LIU Li-chao

(①陆军装甲兵学院,北京 100071;②陆军32286部队,辽阳 111000)

0 引言

海洋大气环境具有高温、高湿、高盐雾和强太阳辐照等突出特点,海洋装备在长期服役过程中,会受环境因素影响发生严重的腐蚀现象。在众多的腐蚀防护方法当中,于装备表面涂覆涂层是当前应用最广泛、有效和经济的防护方法。常用的有机涂层包括环氧树脂系列、聚氨酯系列和丙烯酸系列等,不同系列的涂层拥有各自的优缺点,在短时间内很难有所突破,因此现阶段有机涂层的发展主要围绕通过添加填料和助剂来改善现有涂层性能进行。在众多的填料当中,石墨烯材料因其二维片层结构及其特殊的小尺寸效应、表面效应、量子轨道效应在海洋防腐涂料领域展现出巨大的优势[1-8],引起了研究人员的广泛关注。但作为一种无机非金属填料,氧化石墨烯由于其片层之间较强的范德华力和高比表面积,也导致其具有易团聚、难分散等明显缺点,因此高分散稳定性氧化石墨烯复合材料的制备是当前涂料填料领域研究的重点[9-18]。本文针对氧化石墨烯在涂层中易团聚的问题,采用球磨湿磨法制备了稳定分散的氧化石墨烯/丁腈橡胶/甲基丙烯酸甲酯(GO/NBR/MMA)复合材料,研究GO含量对GO/NBR/MMA复合材料组织和性能的影响。

1 试验

1.1 样品制备

采用球磨法制备GO/NBR/MMA复合材料,称取9.33g NBR(Nipol dn4050,丙烯腈含量约40%)与106.7g MMA(麦克林品牌直接采购使用)于常温下混合作为组分A,称取如表1所示不同质量分数的氧化石墨烯(Sigma-Aldrich,15-20片层,4-10%边缘氧化)添加至混合组分A中,搅拌均匀,作为混合组分B。将组分B加入聚四氟乙烯球磨罐中进行球磨,球磨产物即为GO/NBR/MMA复合材料。其中,球磨采用的研磨介质为氧化锆球,球重为450g,其球径大小及质量比为:w(φ5mm)∶w(φ8mm)∶w(φ10mm):w(φ12mm)∶w(φ15mm)=6∶5∶5∶2∶2,球磨速度为400rpm,球磨时间为300min。

表1 不同GO含量实验参数

1.2 自然沉降试验

将实验制备的不同GO含量GO/NBR/MMA复合材料分别放入玻璃小瓶中于室温下静止,每隔一定时间测试其沉降高度并拍照观察,计算其沉降率。

1.3 Zeta电位测试

采用马尔文高灵敏纳米粒度分析仪Zetasizer Nano S90,测量不同GO含量下的GO/NBR/MMA复合材料的电位大小。选用无水乙醇作为样品的分散液,将分散液与待测样品以一定的比例混合后,再超声分散15min,在室温条件下放入仪器进行测试分析。

1.4 Raman光谱测试

采用英国Renishaw InVia RM-1000激光显微拉曼光谱仪对不同GO含量下的GO/NBR/MMA复合材料进行了拉曼光谱分析。以532nm激光为激发源,测试范围从1200-1800cm-1。

1.5 热失重测试(TG)

采用德国NETZSCH STA 449 F3同步热分析仪对GO/NBR/MMA复合材料进行热失重测试。实验在氮气气氛下的氧化铝坩埚中进行,从室温25℃测试至800℃。

1.6 傅里叶红外变换测试(FT-IR)

采用Nicolet 380傅里叶红外变换光谱仪对复合材料研磨前后的化学结构进行分析。实验利用液态浆料进行测试,将样品注入液体池中进行测量,测试范围为500-4000cm-1。

2 结果及分析

2.1 自然沉降试验分析

图1所示为GO/NBR/MMA复合材料沉降115天后的宏观照片及其沉降率实验结果。从图1(a)中看出,经过115天沉降实验后,GO/NBR/MMA复合材料未出现分层现象。一般情况下:若浆料无明显分层,则其具有良好的分散稳定性,若出现分层,即出现固液两相分开的现象,则说明其分散性不好[19]。从其宏观图分析看出,不同GO含量下的GO/NBR/MMA复合材料均呈现出良好的分散稳定性。为量化其沉降效果,对其沉降率进行了分析,如图1(b)所示。随着沉降时间的延长,沉降率总体呈现先上升后稳定的趋势,并且当沉降在第二天已趋于稳定状态,说明其呈现良好的分散稳定性。随着GO含量的升高,GO/NBR/MMA复合材料的沉降率呈现先降低后升高的趋势。当GO含量为0.3%(2#)时,其呈现出优异的分散稳定性,仅为1%。

图1 不同GO含量GO/NBR/MMA复合材料

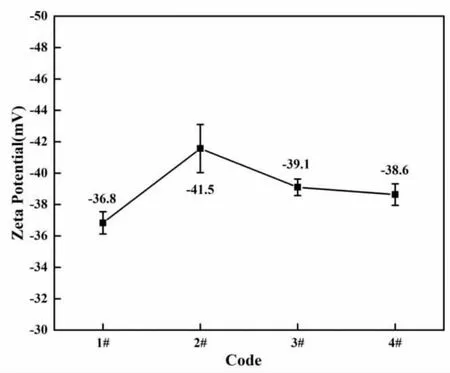

2.2 Zeta电位分析

为了进一步表征GO/NBR/MMA复合材料的分散稳定性,对其进行了Zeta电位测试,其结果如图2所示。随着GO含量的升高,Zeta电位呈现先升高后降低的趋势。当GO含量为0.3%(2#)时,其Zeta电位最高,为-41.5mV。当Zeta电位值的绝对值大于40mV时,通常可认定为溶液体系分散稳定,说明此时复合材料呈现出最好的分散稳定性。

图2 不同GO含量的GO/NBR/MMA复合材料Zeta电位值

2.3 Raman光谱分析

图3所示为不同GO含量GO/NBR/MMA复合材料拉曼光谱图。从图中看出,随着GO含量的升高,D峰和G峰峰强均呈现先升高后降低的趋势,且宽化明显。为对ID和IG进行量化分析,对其进行了拟合分析,其数据结果如表2所示。结合表2看出,ID/IG值呈现出先升高再降低的趋势,当其含量为0.3%(2#)时,ID/IG最大,说明此时反应最为完全。

图3 不同GO含量的GO/NBR/MMA复合材料Raman光谱图

表2 不同GO含量的GO/NBR/MMA复合材料ID/IG

2.4 热稳定性分析

图4是不同GO含量GO/NBR/MMA复合材料的热失重曲线。从图中看出,不同GO含量的GO/NBR/MMA复合材料呈现出相同的变化趋势,均有两级阶梯特征。其中,室温至100℃为第一阶段,此时主要是复合材料中的溶剂的蒸发所致;220℃-300℃为第二阶段,此时主要是产物中含氧官能团的分解,说明当温度为220℃时,其开始分解。此外,随着GO含量的增加,其热失重率呈现先升高后降低的趋势,当其含量为0.3%时,其热失重率最大,为40.36%,说明此时反应最为完全,接枝率最大。当石墨烯含量增加至0.5%时,其热失重率最低,说明此时可能是GO含量过多,导致其反应不完全。

图4 不同GO含量的GO/NBR/MMA复合材料热失重曲线

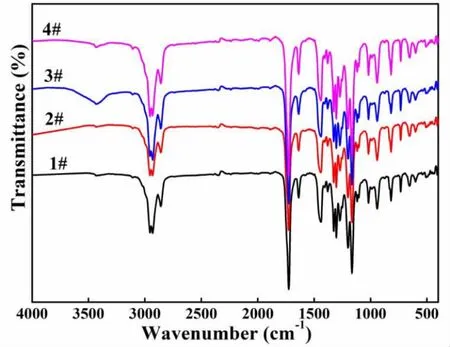

2.5 红外光谱分析

图5是不同GO含量的GO/NBR/MMA复合材料的傅里叶红外变换图,1157cm-1处的C-O-C特征峰为第一强锋,1720cm-1处出现C=O特征峰,1196cm-1处的环氧基特征峰,1633cm-1处出现碳碳双键和碳氮双键共有的特征峰。在2954cm-1处出现CH3特征峰,在2857cm-1处为CH2特征峰。从图中可以看出,不同GO含量GO/NBR/MMA复合材料的红外特征峰基本一致,表明虽含量不同,但反应生成产物为同一物质,并未发生化学变化改变复合材料的化学结构。

图5 不同GO含量GO/NBR/MMA复合材料的FT-IR图

3 结论

本文采用球磨湿磨技术制备了不同GO含量的GO/NBR/MMA复合材料,并通过自然沉降实验、Zeta电位测试、Raman光谱测试、热失重测试和红外光谱测试表征了GO/NBR/MMA复合材料的组织和性能,分析表明GO/NBR/MMA复合材料的最佳GO添加量为3%质量分数,此时GO/NBR/MMA复合材料的分散稳定性最佳,GO缺陷程度最大,接枝反应最完全。