抗氧剂体系对聚乙烯性能的影响

2022-04-08马小伟雷军庆张永海杨永生

马小伟,雷军庆,张永海,李 洪,杨永生

(1. 中国石油天然气股份有限公司独山子石化分公司研究院,新疆 克拉玛依 833699;2. 中国石油天然气股份有限公司独山子石化分公司乙烯厂,新疆 克拉玛依 833699)

聚乙烯具有易加工、强度高、耐化学药品腐蚀等优点,在日常生活中得到越来越广泛的应用。但是一般有机化合物对氧是敏感的,特别是在加工和使用过程中受到光或热的作用时,氧化降解反应更容易进行,导致高分子材料性能下降,最后丧失使用价值[1]。为了防止聚乙烯的老化,通常在聚乙烯中添加多种抗氧剂组分,保证材料在加工或在热氧环境中使用时具备优异的耐老化性能。因此,研究抗氧剂复配时的作用机理显得尤为重要,而掌握抗氧剂之间的协同作用机理,研究新抗氧剂体系对企业降本增效,提高树脂的加工稳定性、耐热稳定性、色泽改良性和耐候性具有重要的指导意义。

通过酚类主抗氧剂1010和亚磷酸酯类辅助抗氧剂168的协同作用,可以有效地抑制热降解和氧化降解;但酚类主抗氧剂1010耐热稳定性较差,在保护聚合物的同时会生成醌式过氧化物或自聚成对苯醌式过氧化物,醌类化合物具有着色性,容易导致材料呈现黄色或红色,而亚磷酸酯类抗氧剂168可有效分解聚合物氧化降解产生的醌式过氧化物,是醌类化合物的褪色剂[2-6]。本工作研究了加入不同比例酚类主抗氧剂1010和亚磷酸酯类辅助抗氧剂168后聚乙烯的颜色变化趋势,并参照聚乙烯熔体流动速率和氧化诱导时间确定适宜的抗氧剂体系。

1 实验部分

1.1 主要原料

聚乙烯粉料DSZPE,中国石油天然气股份有限公司独山子石化分公司;酚类主抗氧剂1010,亚磷酸酯类辅助抗氧剂168:宁波金海雅宝化工有限公司。

1.2 主要仪器与设备

Polylab OS型哈克转矩流变仪,美国赛默飞世尔科技有限公司;MF50型熔融指数仪,意大利Ceast公司;TC15& DSC822e型差示扫描量热仪,瑞士梅特勒-托利多公司;LABSCAN XE型黄色指数仪,美国Hunterlab公司。

1.3 添加剂配方及试样制备

根据产品助剂体系影响性能及外观规律,制定的实验方案为:在亚磷酸酯类辅助抗氧剂168加入量恒定的情况下,加入不同质量的酚类主抗氧剂1010,经单螺杆反复挤出混炼得到目标产品,挤出次数为5次,获得试样25组,设计配方见表1。

表1 添加剂配方Tab.1 Formula of additives

1.4 测试与表征

利用哈克转矩流变仪单螺杆挤出组件造粒,螺杆温度为190~250 ℃,螺杆转速为70 r/min;熔体流动速率按GB/T 3682—2018测试,温度190 ℃,负荷21.6 kg;黄色指数按HG/T 3862—2006测试;氧化诱导时间按GB/T 19466.6—2009测试,温度210 ℃。

2 结果与讨论

2.1 熔体流动速率

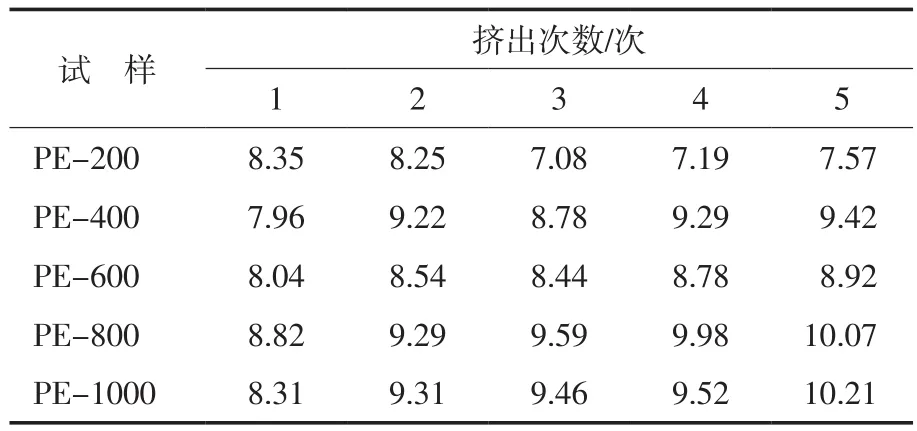

通常情况下,随着挤出次数的增加,经螺杆剪切后小分子组分增加,产品熔体流动速率也应呈上升趋势,从表1可以看出:当抗氧剂1010加入量为(400~1 000)mg/kg时,熔体流动速率随挤出次数增加而呈上升趋势,而抗氧剂1010加入量为200 mg/kg时,熔体流动速率随挤出次数增加反而呈下降趋势。这是因为该聚乙烯的相对分子质量较高,剪切过程中形成的自由基较多,当助剂体系中主抗氧剂加入量不足以捕获塑料降解过程中产生的自由基时,会导致热机械剪切过程中形成交联点[7-8],使熔体流动速率下降,因此,有必要引入氧化诱导时间来比较各试样的耐热氧老化性能。从表2还可以看出:主抗氧剂1010加入量为600 mg/kg时,5次反复挤出熔体的流动速率波动最小,较低的波动有利于材料加工过程中稳定性的提升,因此,从熔体流动速率测试结果来看,主抗氧剂1010加入量600 mg/kg,辅助抗氧剂168加入量1 000 mg/kg为较优配比。

表2 熔体流动速率测试结果Tab.2 Test results of melt flow rate g/10 mim

2.2 氧化诱导时间

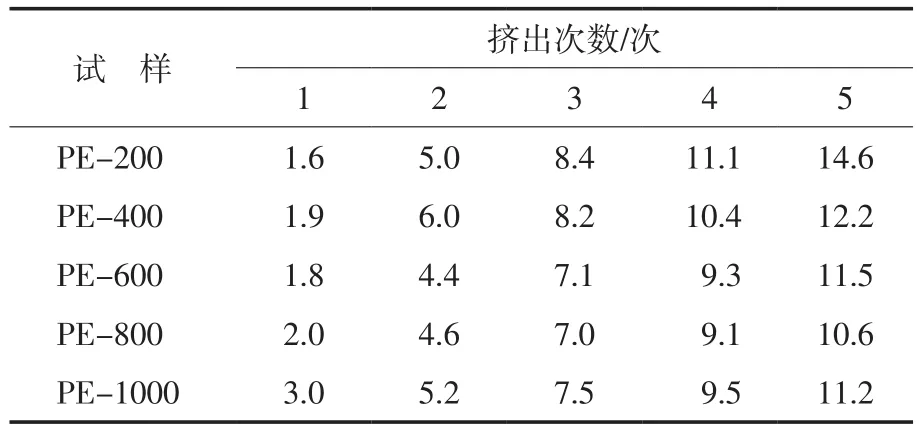

从表3可以看出:随着挤出次数增加,各试样的氧化诱导时间均呈现下降趋势,氧化诱导时间从小到大依次为:PE-200,PE-400,PE-600,PE-800,PE-1000。在210 ℃条件下,PE-200的氧化诱导时间小于4.00 min,随着挤出次数增加,氧化诱导时间逐渐下降。在单螺杆挤出机中,虽然材料停留时间较短,但材料的加工温度更高(熔体温度约为260 ℃),经机械作用,抗氧剂消耗速率更快,第3~第5次挤出时,氧化诱导时间不到3.00 min,因此,主抗氧剂加入量为200 mg/kg,不适宜反复挤出超过2次。主抗氧剂加入量400 mg/kg时,第1次挤出氧化诱导时间有较大提升,但仍不到20.00 min,第5次挤出氧化诱导时间不足10.00 min;主抗氧剂加入量600 mg/kg时,第1次挤出氧化诱导时间大于20.00 min,第5次挤出氧化诱导时间大于10.00 min;主抗氧剂加入量(800~1 000)mg/kg,5次反复挤出氧化诱导时间进一步提升,第5次挤出氧化诱导时间大于19.00 min,但抗氧剂加入量过大会导致加工中容易产生烟雾、制品发黄及喷霜,还会增加生产成本。因此,综合考虑,主抗氧剂1010加入量600 mg/kg,辅助抗氧剂168加入量1 000 mg/kg较适宜。

表3 氧化诱导时间测试结果Tab.3 Test results of oxidation induction time min

2.3 黄色指数

从表4可以看出:随着挤出次数增加,产品黄色指数提高。这是因为反复挤出后主抗氧剂1010过度消耗导致氧化变黄。随着主抗氧剂1010加入量增加,在第2~第5次挤出时,黄色指数呈下降趋势,主要是第2~第5次挤出中,材料在热、氧及强剪切作用下,聚乙烯分子链发生断裂生成小分子链自由基进一步增加,此低相对分子质量自由基易与氧气生成有色过氧化物,此时材料黄色指数由聚乙烯低相对分子质量过氧化物及主抗氧剂1010生成的醌类化合物共同体现,随着主抗氧剂加入量的增加,此受阻酚类抑制了材料低相对分子质量过氧化物的形成,因此黄色指数呈下降趋势。在第1次挤出时,黄色指数随主抗氧剂1010加入量增加而呈上升趋势,造成这一现象的原因是第1次挤出时,过多的主抗氧剂1010捕获过氧自由基后转化为相应的醌类化合物,而醌类化合物具有着色性,容易导致制品泛黄,而相应的辅助抗氧剂168加入比例较低,不足以分解聚合物氧化降解产生的醌类化合物,因此,随主抗氧剂加入量增加,黄色指数增加。而反复挤出后,主抗氧剂消耗量较高,残余主抗氧剂不足是导致黄色指数升高的主要原因。从黄色指数测试结果来看,主抗氧剂1010加入量600 mg/kg,辅助抗氧剂168加入量为1 000 mg/kg,聚乙烯外观颜色较好。

表4 黄色指数测试结果Tab.4 Test results of yellow index

综合黄色指数、熔体流动速率、氧化诱导时间,主抗氧剂1010加入量为600 mg/kg,辅助抗氧剂加入量为1 000 mg/kg时,聚乙烯黄色指数为1.8,氧化诱导时间大于20.00 min,反复挤出熔体流动速率变化幅度较低,因此,材料外观颜色较好,且兼具有优异的耐热氧老化性能。

3 结论

a)辅助抗氧剂168加入量恒定时,随主抗氧剂1010加入量增加,聚乙烯的氧化诱导时间增加;对于第1次挤出,聚乙烯黄色指数呈上升趋势,对于第2~第5次挤出,聚乙烯黄色指数呈下降趋势。

b)助剂配方相同时,随着挤出次数增加,聚乙烯黄色指数呈上升趋势。

c)主抗氧剂1010加入量为400~1 000 mg/kg,随挤出次数增加,聚乙烯熔体流动速率升高;主抗氧剂1010加入量为200 mg/kg,随挤出次数增加,聚乙烯熔体流动速率呈下降趋势。

d)主抗氧剂1010加入量为200 mg/kg时,聚乙烯的耐热氧老化性能较差,不适宜反复挤出超过2次。

e)综合黄色指数、熔体流动速率、氧化诱导时间,主抗氧剂1010加入量为600 mg/kg,辅助抗氧剂168加入量为1 000 mg/kg时,聚乙烯外观较好,同时其耐热氧老化性能较为优异。