AFA 3G 连接柄指杆制造工艺优化

2022-04-07徐超甘露黄帆

徐 超 甘 露 黄 帆

(中核建中核燃料元件有限公司,四川 宜宾 644600)

指杆是AFA 3G 控制组件连接柄的主要组成部分,该零件是由不锈钢棒料通过车削、铣削加工而成。指杆的制造工艺复杂且制造难度高,制造过程中不锈钢棒料加工变形大,所以指杆的连续生产可行性小[1]。由于指杆内孔加工属于深孔类加工且零件精度要求高,所以在加工过程中前序刀具加工后铁屑极易残留在零件孔内,这将会造成后续刀具在加工时被残留铁屑挤断的现象。此外,加工过程中冷却不到位也是造成刀具断裂的主要原因。实际生产表明,断刀现象是制约零件连续加工的主要原因[2]。在指杆的制造过程中,铣刀断裂和刀具缠屑导致的内孔加工困难、丝锥断裂的情况经常发生,这使得产品质量和生产效率得不到保证[3]。

目前,笔者公司能满足该零件加工条件的设备主要有:HARDING TT42、EMCO HT45[4]和DMG SPRINT50。利用现有设备,通过总结原本的加工经验,本文重新计算加工参数并设计了新的加工刀具,由此解决了加工过程中存在的刀具断裂问题,优化后的指杆加工工艺实现了产品的连续生产,提高了产品的生产效率,不仅节约了刀具的使用成本,还降低了产品报废率[5]。

1 AFA 3G 连接柄指杆加工工艺

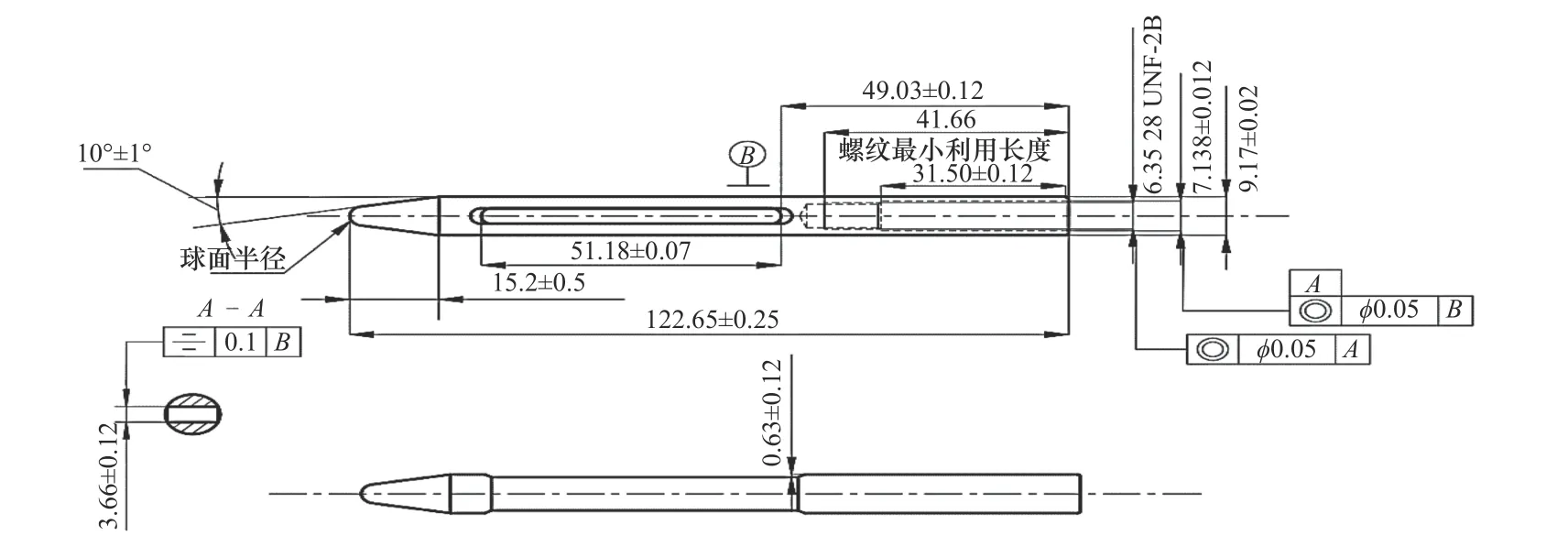

AFA 3G 连接柄指杆零件图如图1 所示。控制棒上端塞与指杆螺纹连接,先钎焊到翼板上,再钎焊到筒体上,最终形成柄体部件。AFA 3G 连接柄指杆加工工艺流程如下:车棒料外圆→铣刀铣平面→钻外径中心孔、铣刀工艺孔→铣刀粗铣U 型槽→精铣U 型槽→钻端面中心孔→钻孔、铣刀扩孔→铰刀铰孔、攻内螺纹→重新装夹车端部锥面。

图1 AFA 3G 连接柄指杆零件图

2 制约指杆连续加工的主要问题

对现有的指杆加工工艺与实际生产情况进行分析,发现传统指杆生产工艺仍然存在较多不足[6]。通过实际生产过程的反馈,制约AFA 3G 控制组件连接柄指杆实现连续加工的主要问题是刀具在加工过程中的不正常断裂,除此之外,指杆制造所使用的铣刀在铣槽时容易发生断裂。同时,不锈钢棒料在孔加工时产生的铁屑不容易自动排出,钻头钻削时排屑不畅,铣刀扩孔和铰刀加工时铁屑容易残留在孔内,攻丝时铁屑会缠绕在丝锥上,需要手动清理,否则就会出现丝锥被挤断的现象,进而影响下一道工序。因为加工完单个指杆后,还需要检查刀具是否完好,因此单件生产周期为15 min。

结合笔者公司实际生产情况,指杆加工过程中刀具断裂位置主要有两个:一是在加工3.65×51.18 mm槽时铣刀断裂;二是在加工内孔时刀具断裂。

2.1 铣削槽3.65×51.18 mm 刀具断裂原因分析

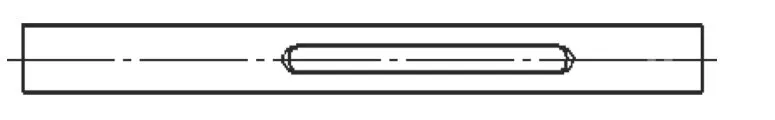

图2 为U 型槽俯视图。数控车削中心加工长U型槽时,车削中心主、副轴共同夹持零件外圆,用ϕ3.5 mm 铣刀粗U 型铣槽,零件从ϕ9.16 mm 外圆铣扁至7.91 mm,即U 型槽加工余量为7.91 mm。在加工过程中,刀具始终处于满刀切削的状态,如果在切削过程中一次性把U 型槽铣通,将会造成铣刀吃刀量过大、切削深度过深,反而不利于加工,故U 型槽粗铣时分为两半加工。

图2 U 型槽俯视图

如图3 所示,粗铣U 型槽第一半时,铣刀加工产生的切屑会残留在槽内,同时由于冷却液冲刷压力不足,切屑排除不顺畅,就会造成铣刀加工时铣刀挤屑,产生铣刀断裂现象。

图3 粗铣槽第一半

如图4 所示,粗铣U 型槽第二半时,虽然切屑容易排除,但由于零件中间部分被切空,造成零件自身刚性减弱,切削过程中出现震动、弹刀的现象,长时间加工会导致铣刀断裂,如图5 所示。

图4 粗铣槽第二半

图5 铣刀断裂情况

根据笔者公司实际生产中的加工数据统计,每把铣刀加工产品数量在50~90 件时,铣刀断裂情况就会发生。

2.2 内孔加工时刀具断裂分析

在加工内孔部分时,ϕ5.5 mm 钻头和6.35-28 UN-2B 丝锥常出现断裂现象。根据笔者公司实际生产中发生的钻头断裂情况逐步分析,总结出在加工过程中ϕ5.5 mm 钻头断裂的主要原因是切削参数不合理和刀具排屑槽短,影响切屑正常排出,导致ϕ5.5 mm 钻头断裂;而造成6.35-28 UN-2B 丝锥断裂的原因有2 个:一是丝锥在加工时,自身加工所产生的切屑未及时排除,在下一次加工时,丝锥由于切削阻力变大,造成丝锥断裂[7];二是在ϕ7.14 mm内孔铰孔时,铰刀所产生的切屑残留在孔内,在下一工序攻丝时切屑阻碍丝锥造成丝锥挤压断裂。

2.2.1ϕ5.5 mm 钻头断裂分析

图6 为ϕ5.5 mm 钻头的加工示意图。在加工内孔时,为了提高生产效率,需要尽量提高切削参数值,采用经验法对切削参数进行选择,确定主轴转速n=3 500 r/min, 进给量F=0.09 mm/r。

图6 ϕ5.5 mm 钻头的加工示意图

根据切削速度计算公式:

式中:Vc为切削速度,m/min;D为加工棒料直径,mm;n为主轴转速,r/min。

计算可得,ϕ5.5 mm 钻头的切削速度:

而ϕ5.5 mm 钻头加工不锈钢的切削速度参数为Vc范围为40~60 m/min,通过测试对比发现,实际运用的切削参数过高是导致钻头断裂的主要原因。

对刀具实际情况进行检查,发现刀具切削刃长度为46 mm,而指杆最终的切削深度为44 mm,钻头切削刃略长于指杆的内孔深度。在加工过程中,排屑槽短导致排屑不畅,同时在更换新刀具时,由于刀具锋利且切削力小,刀具可以正常加工,但随着加工进行,刀具逐渐磨损,切削力逐步增大,切屑又不能及时排出,造成ϕ5.5 mm 钻头挤断。对200 支ϕ5.5 mm 钻头跟踪统计,192 支钻头在加工零件数目达到200~300时出现了断裂现象。

2.2.2 6.35-28 UN-2B 丝锥断裂

攻丝工序中常出现丝锥断裂情况,如图7 所示。根据断裂情况分析,在加工过程前一工序ϕ7.14 mm铰孔时,有铁屑残留在孔内,是造成最后丝锥断裂的原因之一[8]。同时,观察、分析加工的实际情况,丝锥攻丝产生的铁屑缠绕在丝锥上且未及时清除,在下一次加工时,就会造成攻丝切削阻力增加,使得丝锥断裂,影响连续生产。实际生产中,工作人员通常采用加工暂停的方式,手动清理出残留在孔内和刀具上的铁屑来保证下一个周期正常加工。因此,每一件指杆成品的生产周期中,必须有两次暂停来进行手动清除切屑:一是在ϕ7.14 mm 铰孔完成后,丝锥攻丝前要进行手动清除孔内残留切屑,二是在丝锥攻丝完成后需要手动清除丝锥上缠绕的切屑。

图7 丝锥断裂情况

3 指杆制造工艺优化设计

3.1 ϕ3.5 mm 铣刀加工U 型槽改进

3.1.1 加工参数的确定

根据ϕ3.5 mm 铣刀加工U 型槽3.65×51.18 mm时刀具断裂现象进行分析,针对铣刀容易出现震动、弹刀的现象,在不改变走刀路线和刀具的前提下,对加工参数进行重新计算,确定ϕ3.5 mm 铣刀加工切削速度为50 m/min,在此情况下,将切削转速定为4 500 r/min,进给速度为F=40 mm/min。

3.1.2 冷却管的设计

通过铣刀加工U 型槽第一面时铣刀断裂现象分析,铣刀断裂的主要原因是冷却液冲刷不到位,使铣刀切削产生的不锈钢屑没有及时排出而残留在槽内,造成铣刀没有切削到材料,反而和产生的不锈钢屑摩擦,造成铣刀断裂[9]。针对这一现象,对冷却液管进行重新设计,将原内孔ϕ5.0 mm的冷却管更换为ϕ6.0 mm的冷却管,保证满足冷却压力的同时又有较大的流量,同时保证冷却液管口喷出的切削液能够直接冲到铣刀切削部位,并保证其无松动摆动现象。

3.1.3 新铣刀的设计

指杆生产制造中,如图8 所示,通常采用刀柄为ϕ6.0 mm、刀刃为ϕ3.5 mm的铣刀加工,切削深度为4.0 mm。为了满足机床自身不发生干涉现象,避免铣刀容易出现震动、弹刀,刀具伸出长度最短为35 mm,通过笔者公司实际生产中数据统计,铣刀加工最大长径比为5∶1。

图8 ϕ3.5 mm 铣刀

在满足刀具伸出长度为35 mm的情况下,还要保证其自身的加工强度。通过计算,得出刀柄直径为ϕ8.0 mm 最为合适。考虑到制造过程中刀具和主副轴夹头的干涉情况,如图9 所示,设计出台阶柄铣刀,在避免干涉现象的发生的同时又可以增大刀具刚度。

图9 改进前后刀具对比图

3.2 内孔加工工艺改进

3.2.1ϕ5.5 mm 钻头的设计优化

ϕ5.5 mm 钻头钻孔深度从31.5 mm 加工到44 mm处,钻头直径小且伸出过长,加工中的长径比为8∶1,加工长度大于5 倍的直径,属深孔加工。通过对实际生产情况进行分析,使用原本的ϕ5.5 mm钻头时存在孔口排屑困难导致钻头断裂、冷却孔小造成排屑速度慢,切屑带走的加工热量少[10]等问题。结合生产制造情况,针对ϕ5.5 mm 钻头的以上情况进行改进:增大钻头内冷孔径和冷却流量,以便于加工时带走更多的产出热量,同时增长排屑槽长度,使切屑在排出过程中顺畅无阻,保证ϕ5.5 mm 钻头在加工过程中不会出现非正常断裂现象。

根据分析重新设计ϕ5.5 mm 钻头,结果如图10所示。

图10 新设计的ϕ 5.5 mm 钻头

3.2.2ϕ7.14 mm 铰孔刀具

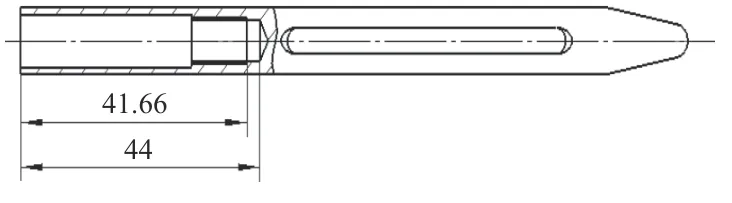

图11 为6.35-28 UN-2B 螺纹加工示意图。根据指杆零件图技术要求,6.35-28 UN-2B 最小有效螺纹长度为41.66 mm,螺纹底孔深度最大为44 mm,螺纹底部到孔底的最大空间长度为2.34 mm,由于丝锥加工时有导向切削刃,所以实际空间长度远小于2.34 mm。如果孔内有切屑残留,攻丝时丝锥将会折断。对攻丝前一工序进行改进,保证孔内无切屑残留,ϕ7.14 mm铰刀加工时,不定期无规律地出现铰孔屑残留在孔内,具体情况如表1 所示。可以看出,ϕ7.14 mm 铰刀转速为200 r/min,进给速度为0.15 mm/r 时,孔内残留切屑相对较少。

图11 6.35-28 UN-2B 螺纹加工示意图

表1 ϕ7.14 mm 铰刀残留切屑情况

为了增大排屑槽,降低丝锥折断概率,以ϕ7.14 mm为基础重新设计新铰刀。如图12 所示,增大铰刀内冷孔径,将原有ϕ0.8 mm 双螺旋冷却孔改为ϕ2.0 mm 直通内冷孔,使冷却液更集中,冷却液倒流速度更快,带出的切屑更多,孔内无切屑残留,以此达到改善冷却与排屑效果。

图12 新设计的ϕ7.14 mm 铰刀

3.2.3 6.35-28 UN-2B 丝锥加工方法优化

根据指杆零件图可知,丝锥加工深度最小为10.16 mm。由于丝锥攻丝时是一次性加工,所以产生的切屑长且硬度高,还不易变形脱落,增加了丝锥断裂风险。

根据实际生产情况分析,切削时若能形成短碎屑,则可以被冷却液带出,实现丝锥无屑残绕。即由原来的1 次加工改为多次加工成形,具体方案见表2。通过试验,发现丝锥由原来的1 次攻丝改为5 次攻丝成形,实现了攻丝产生的屑为短碎屑,易脱离丝锥,无需手动清理切屑。

表2 丝锥攻丝方案

4 结语

(1)通过对ϕ3.5 mm 铣刀加工U 型槽过程中加工参数的重新计算,设计并使用了新的冷却管和U 型槽铣刀,在后续实际生产制造中,单把铣刀加工数量有了明显提升,如表3。根据笔者公司数据统计,每把刀具加工产品从数量50~90 件提高到300~350 件。本文所提出的ϕ3.5 mm 铣刀加工U 型槽优化方案大大提高了刀具使用寿命,减小了换刀频率,从而节约了刀具使用成本,降低了产品报废率。

表3 ϕ3.5 mm 铣刀与U 型槽铣刀加工统计

(2)通过重新设计ϕ5.5 mm 钻头并将新钻头用于加工试验,加工过程排屑稳定、顺畅。如图2所示,据后续实际加工统计,每支ϕ5.5 mm 钻头加工数量从200~300 件提高到2 000~2 500 件,且加工时未出现断裂现象,钻头正常磨损。在加工稳定后,连续对加工数据进行统计,最终确定每支钻头定额加工数量为2 300 件。

(3)通过重新设计ϕ7.14 mm 铰刀,配合新的加工参数应用到实际加工中,经过实际加工统计,每支新铰刀可以连续加工500~600 件产品,且孔内无残留切屑,能够保证下一工序攻丝能够顺利进行。

(4)通过对6.35-28 UN-2B 丝锥加工方法进行优化,解决了产品加工过程中停机手动清理切屑的问题,减少了辅助加工时间,通过笔者公司对100支丝锥加工统计可知,每支丝锥连续加工数量为400~600 件产品。

(5)根据本文所提供的AFA 3G 连接柄指杆制造工艺优化方法,后续对100 件优化后的AFA 3G 连接柄指杆加工统计表明:单件产品的生产周期由15 min 缩短为12 min,生产效率提高了20%,且刀具非正常断裂情况大量减少,并实现了AFA 3G 连接柄指杆的连续生产。