车用含Nb奥氏体不锈钢热疲劳行为分析

2022-04-07陈海军周培峰袁正浩

陈海军,周培峰,袁正浩

(1. 河南工程学院 机械工程学院,河南 郑州 451191;2. 河南航天精工制造有限公司,河南 南阳 473000;3. 飞龙汽车部件股份有限公司铸造事业部,河南 南阳 474350)

为了减少污染物排放,大量车辆使用了二次加压技术,车辆的排气温度越来越高,发动机排气歧管和涡轮增压器壳体零件所承受的工作温度也大幅提升[1-2]。此外,这些零件长期暴露在热循环环境中,由于热应力的作用而产生热疲劳损伤,这对材料的高温性能及抗热疲劳性能提出了很高的要求[3-4]。目前,常用的排气歧管材料如铁素体不锈钢最高的工作温度为900 ℃、高镍奥氏体球墨铸铁最高的工作温度为950 ℃,已经逐渐满足不了对排气歧管性能的要求。新型含Nb奥氏体不锈钢同时还含有Cr、Nb、N等强抗氧化性和高温强度的合金元素[5],提高了材料的使用温度,最高可达1 150 ℃以上,非常适合制作排气歧管和涡轮增压器壳体零件[6]。本研究采用自约束热疲劳试验法模拟排气歧管的部分温度场,系统分析了新型含Nb奥氏体不锈钢由于外界温度变化造成的裂纹萌生及扩展机制,可为优化材料使用环境提供相应理论依据。

1 试验材料与方法

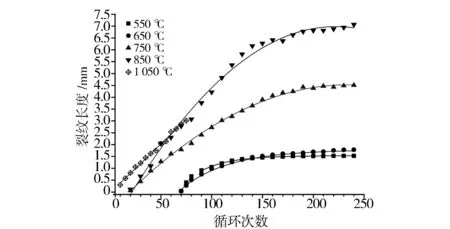

材料用1 t中频感应电炉熔炼,熔炼温度为1 580~1 620 ℃,浇注温度为1 560~1 580 ℃,采用负压自动生产线铸造。试样化学成分见表1。

表1 试样化学成分

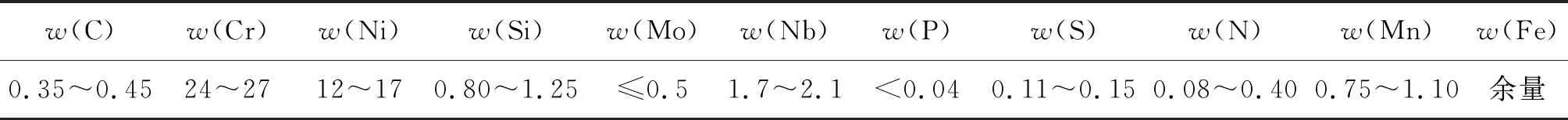

浇注尺寸为φ20 mm×250 mm的毛坯试棒,在空气中冷却。将试棒加工成φ16.0 mm×10 mm的圆柱试样,用线沿直径切割出一个长度为2.0 mm的预制缺口,见图1。将试样所有的棱边倒角(0.5×45°),表面用400目砂纸打磨并适度抛光去除表面机加工痕迹,以减少表面原因诱发裂纹的概率。

图1 热疲劳试样示意图(单位:mm)

热疲劳试验在RPL-1200型全自动热疲劳试验机上进行。将试样分成5组,每组3个,加热上限温度分别为550 ℃、650 ℃、750 ℃、850 ℃、1 050 ℃,保温3 min,然后快速浸入室温的水中,保持5 s。每循环10次,用由80 mL盐酸、20 g硫酸铜、80 mL蒸馏水混合配制成的试剂将试样氧化膜腐蚀掉并适度抛光,用JC20型读数显微镜测量裂纹长度,测量示意图见图2。裂纹长度为3个试样主裂纹长度的平均值,利用式(1)计算裂纹总长度。利用光学显微镜及FEI Quanta 250FEG型扫描电镜对试样的组织、裂纹扩展及形貌进行观察分析。

图2 裂纹测量示意图(单位:mm)

(1)

式中:a为裂纹总长度,mm;ai为每次测量的裂纹长度,mm。

2 结果与讨论

2.1 热疲劳行为

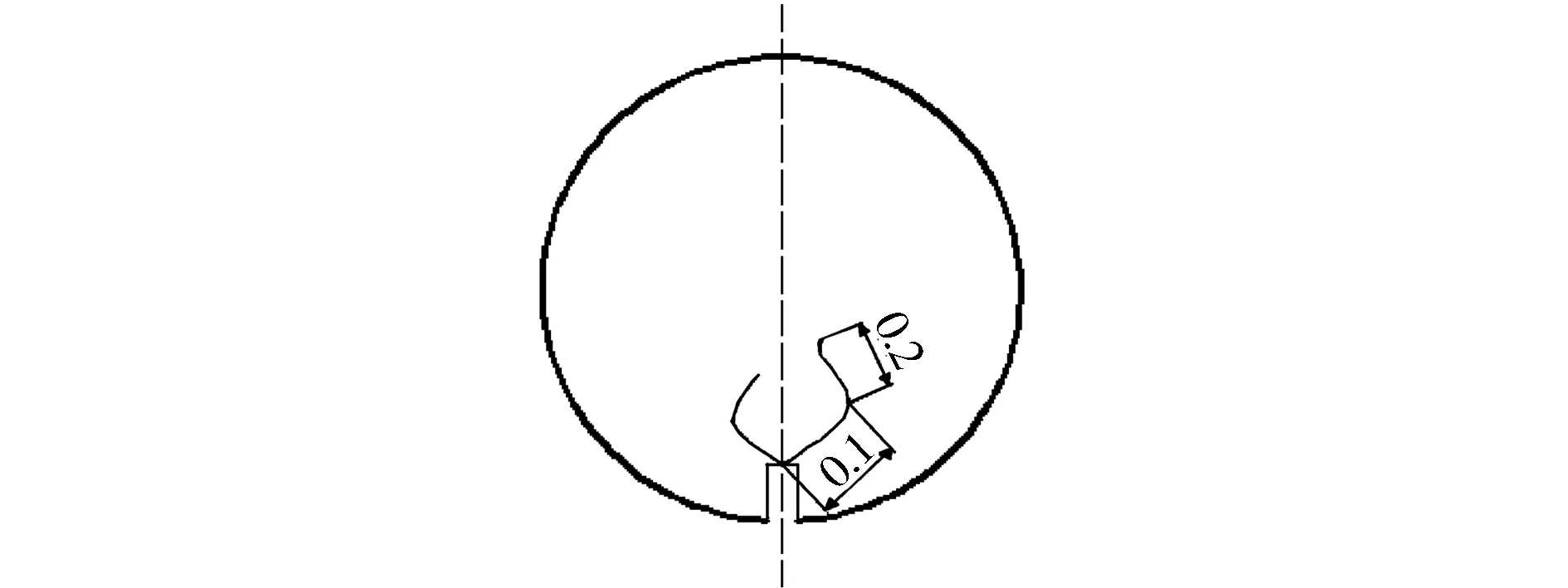

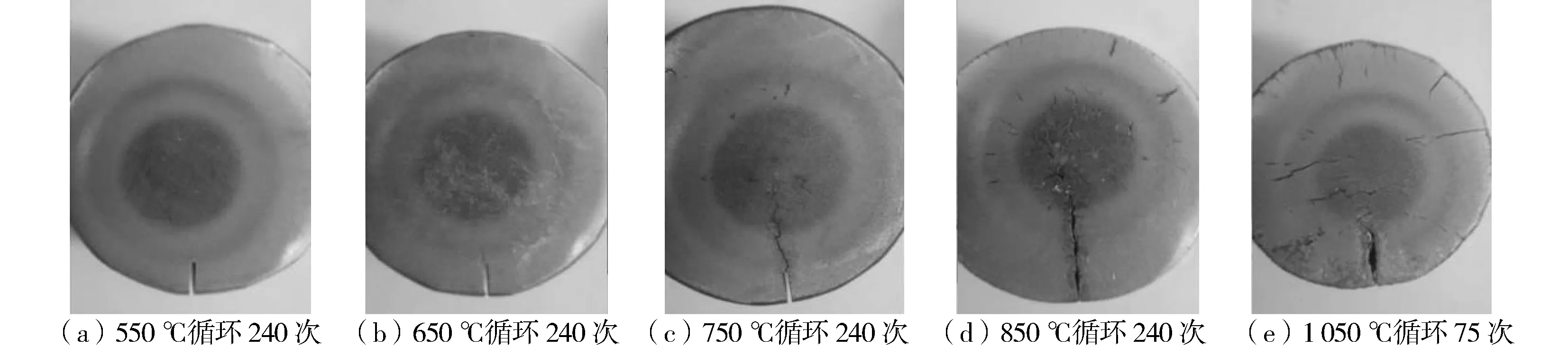

试样裂纹长度与循环次数的关系曲线见图3。由图3可知,除上限温度为1 050 ℃的试样外,其他试样均包括萌生、加速扩展、稳态扩展3个阶段。上限温度为550 ℃、650 ℃的试样在循环75次后出现明显开裂(裂纹长度为0.2 mm),循环120次后进入稳态扩展,即在图中表现为斜率很小(下同);750 ℃、850 ℃的试样分别循环20次后出现明显开裂,分别循环180次、160次后进入稳态扩展阶段,但850 ℃的试样裂纹比750 ℃的试样裂纹长得多;1 050 ℃的试样循环10次后就出现了明显开裂且呈直线扩展。从扩展速率来看,550~850 ℃的试样在加速扩展阶段,扩展速率随循环温度的上升而增大。以上现象说明,尽管随着裂纹长度的增加,扩展速率也会相应上升,但裂纹长度的增加还会使热应力松弛,进而导致扩展速率下降。1 050 ℃的试样从开始起裂后便呈直线扩展,但扩展速率并不大,这可能与热循环过程中外缘形成的较多放射状裂纹产生的应力松弛有关(图4)。

图3 试样裂纹长度与循环次数的关系曲线

图4 热疲劳循环后试样宏观形貌

2.2 循环温度对显微组织的影响

图5为含Nb奥氏体不锈钢在不同循环上限温度时的显微组织。由图5可知,循环一定周次后各试样的显微组织依然由奥氏体基体和金属化合物构成。钢的晶粒在1 050 ℃循环75次后依然没有明显变化,说明该钢的粗化温度高于1 050 ℃。当循环上限温度低于750 ℃时,晶内无二次碳化物析出,晶界碳化物也未见明显熔融。当循环上限温度高于850 ℃时,晶间碳化物开始破碎、分解,晶界变窄,在晶内有弥散二次碳化物析出,温度越高越明显。这是因为,循环上限温度较低(低于850 ℃)时Nb原子的拖拽作用,以及循环上限温度较高(高于850 ℃)时Nb(N、C)相的钉扎作用,均有效阻止了晶粒长大[7-9],晶界熔融的碳化物为含Cr、Fe等元素的M3C7型碳化物[10]。

图5 不同循环上限温度时的显微组织(×200)

图6为热疲劳试样的裂纹扩展形貌。可以看出,热疲劳裂纹的扩展主要沿晶界进行,部分裂纹穿过了晶界。该处的碳化物较大,且碳化物与奥氏体基体的线膨胀系数不一样,从而在冷热交替时于界面处脱开,形成裂纹并扩展[11]。当循环上限温度高于750 ℃时,试样中也出现了次生裂纹。在裂纹始端附近,试样表面出现的氧化蚀坑有助于热疲劳裂纹的产生及扩展[12]。此外,裂纹前端金属的氧化及脱落加剧了裂纹的扩展和开裂[13],温度越高越明显。

图6 不同部位的热疲劳扩展形貌(750 ℃)

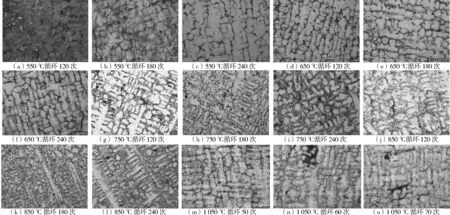

2.3 循环次数对显微组织的影响

图7为试样在550 ℃、650 ℃、750 ℃、850 ℃、1 050 ℃循环不同次数时的显微组织。由图7可知,试样在750 ℃以下进行热疲劳循环时,随循环次数的增加,显微组织未见明显改变,晶界依然清晰。在850 ℃以上进行热疲劳循环时,随循环次数的增加,晶界碳化物的熔融及二次碳化物的析出明显。特别是当温度达到1 050 ℃时,晶界碳化物熔融特别明显,但晶界依然可见。这说明在1 050 ℃循环75次时,钢的奥氏体基体也未粗化,这跟加入Nb元素有直接关系[14-16]。但晶界碳化物的破裂熔融在原位形成了新的高能区,有利于裂纹产生及扩展,使材料的热疲劳性能下降。

图7 不同温度下不同循环次数时的显微组织(×100)

3 结论

(1)除1 050 ℃的试样外,其他循环温度下的试样均包括萌生、加速扩展、稳态扩展阶段。随循环上限温度的升高,进入稳态扩展阶段前的循环次数减少。

(2)循环上限温度为1 050 ℃的试样从开始起裂后裂纹便呈直线扩展,但扩展速率并不大,这与热循环过程中外缘形成的较多放射状裂纹产生的应力松弛有关。

(3)含Nb高镍奥氏体钢在不同上限温度循环时,晶粒大小没有明显变化,表明Nb元素的固溶和钉扎作用依然有效(最高上限温度为1 050 ℃)。

(4)热疲劳裂纹扩展的方向除与晶界有关外,还与较大碳化物颗粒有关。