等离子喷涂YSZ 可磨耗涂层孔隙率与力学性能关系研究

2022-04-06黄楠刘建明程旭莹卢晓亮于月光

黄楠,刘建明,程旭莹,卢晓亮,于月光

(1.北京矿冶研究总院,北京 100160;2.矿冶科技集团有限公司,北京 100160;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

氧化钇稳定氧化锆(YSZ)涂层是应用最广泛的陶瓷基封严涂层之一,具有优异的抗高温氧化性、耐热腐蚀性、较低的热导率、可控的孔隙率以及与高温合金基体较为适配的热膨胀系数,在高温封严领域受到广泛关注[6-8]。然而随着YSZ可磨耗封严涂层的服役环境愈发恶劣,在长期使用过程中会出现整体脱落、内部出现贯穿性失效裂纹等情况。YSZ 可磨耗涂层失效的主要原因之一是热循环过程中由于涂层内部存在温度梯度、涂层与基体的热膨胀系数不匹配、金属粘结层与基体之间存在热生长氧化物(TGO)等原因产生的热应力不断积累超出了涂层的强度极限,内部损伤不断累积引发涂层开裂和脱落,最终导致涂层失效[9,10]。涂层的失效与涂层的强度、弹性模量、断裂韧性等力学性能密切相关,而已有的研究结果表明涂层孔隙率对涂层力学性能有较大的影响[11]。

现有涂层力学性能试验大都基于涂层/基体系统的结果[12,13],无基体和粘结层的自支撑涂层力学性能试验研究比较少见,且无基体自支撑涂层试样的制备、抗弯强度、弹性模量与断裂韧性等力学性能的测试方法是开展该方面研究的关键[14-16]。对于可磨耗涂层,通过无基体自支撑涂层试样研究抗弯强度、弹性模量与断裂韧性等力学性能及其与孔隙率的关系,对可磨耗涂层的失效机制研究和材料选择的优化设计具有重要意义。

本文采用高能等离子喷涂工艺制备了不同孔隙率的YSZ 可磨耗涂层试样,并制备了用于三点弯曲力学试验的无基体自支撑涂层试样,分析了YSZ 可磨耗涂层的组织结构,对自支撑涂层试样的抗弯强度、弹性模量与断裂韧性进行了测试,探究了多孔YSZ 涂层的孔隙率和抗弯强度、弹性模量与断裂韧性之间的关系。

1 试验

1.1 试验材料

本文选用的YSZ 涂层原材料为纳米YSZ 粉末(北矿新材科技有限公司,KF-2332),粉末粒径范围为26~151 μm,主要成分见表1。

表1 YSZ 粉末的组成成分(wt.%)Table 1 Composition of the YSZ powder (wt.%)

1.2 样品制备

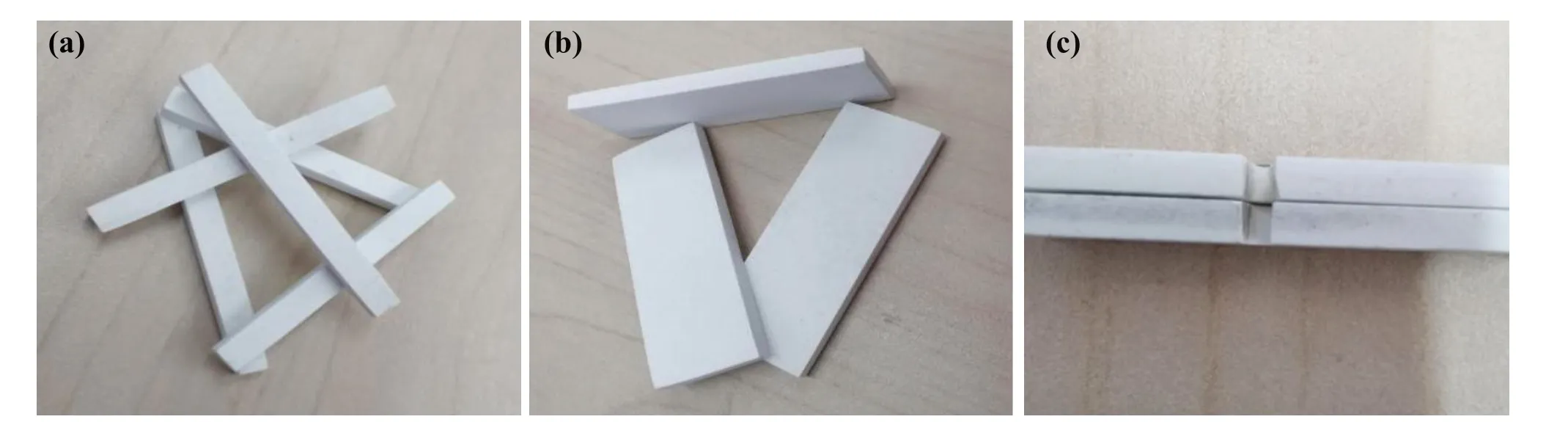

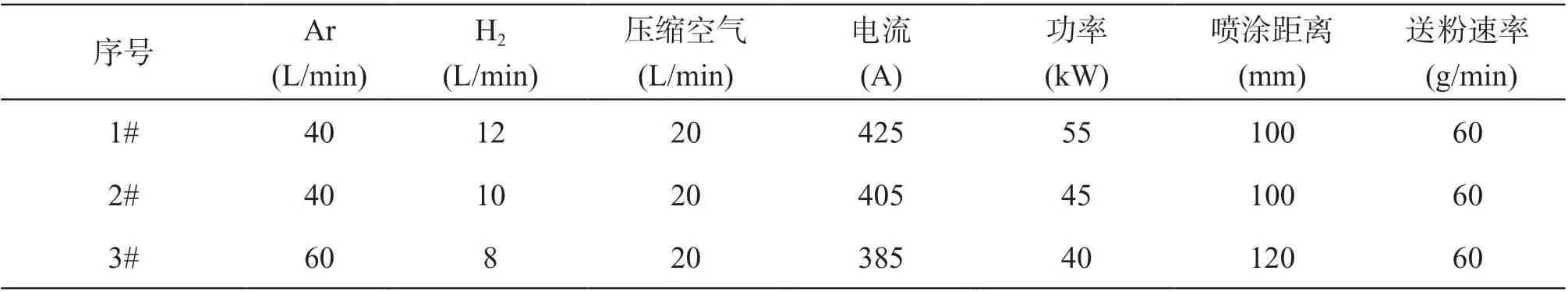

为制备三点弯曲力学实验所需自支撑涂层试样,将GH4169 合金基体(100 mm×40 mm×5 mm)进行丙酮清洗后,采用24#喷砂粗化处理形成洁净的粗糙表面。喷涂前将YSZ 粉末进行60℃烘干1 h 处理。采用德国GTV 公司三阳极高能等离子喷涂系统进行喷涂,喷涂参数如表2 所示,涂层厚度约为3.0 mm。将包含基体的涂层试样加热至500 ℃后迅速投入室温去离子水中,使陶瓷层与基体完整分离,获得自支撑多孔YSZ 陶瓷涂层试样。使用德国ATM 公司生产的BRILLANT 220 型精密切割机将涂层试样尺寸分别加工至约36 mm×4 mm×3 mm 和40 mm×15 mm×3 mm,并对试样进行边缘倒角和表面研磨抛光,以满足GB/T 6569-2006《精细陶瓷弯曲强度试验方法》、GB/T 10700-2006《精细陶瓷弹性模量试验方法》以及GB/T 23806-2009《精细陶瓷断裂韧性试验方法》中对试样尺寸和粗糙度的要求。制备完成的三点弯曲实验试样外观照片如图1,经基体分离、切割、磨抛后,试样表面未观察到裂纹与缺口且实际实验过程中试样断裂处均发生在弯曲载荷作用点方向的底端,可以说明试样制备过程未对试样的力学性能测试产生影响。

⑤整个闸门由多组强化钢闸门和气袋单元连接而成,长度不受限制,也不需要中间墩座,可最大程度地提高过水面,即使在失电的情况下也可以手动排气倒伏,不影响泄洪。

图1 三点弯曲试验试样:(a)抗弯强度试验试样;(b)弹性模量试验试样;(c)断裂韧性试验试样Fig.1 Samples required for the three-point bending test:(a) flexural strength test sample; (b) elastic modulus test sample; (c) fracture toughness test sample

表2 大气等离子喷涂制备多孔YSZ 涂层喷涂参数Table 2 Spray parameters of porous YSZ coating

如果没有正确进行金相的制样,会引入不属于涂层结构的人工痕迹,会使得后续分析中的孔隙率偏离实际孔隙率[17-19]。为避免多孔YSZ 厚涂层在金相制样过程中其原始组织受到破坏,本文首先采用真空浸渍方式将涂层连同基体一起完全浸没镶嵌在环氧树脂中,之后采用德国ATM 公司生产的BRILLANT 220 型精密切割机将镶嵌有试样的环氧树脂沿涂层纵截面切割,切割后的样品依次用600 #、800#、1000 #和1200 #的SiC 纸进行打磨,最后用XY-350 型金刚石研磨膏进行抛光。

1.3 涂层性能表征

采用日立SU 5000 扫描电子显微镜(SEM)对涂层的截面形貌进行观察,其附带的能谱附件(EDS)对涂层的元素组成进行分析,设备的工作电压为15 kV,工作距离为10~25 mm。采用德国BRUKER 公司生产的D8 ADVANCE 型X 射线衍射仪(XRD)对纳米YSZ 粉末、喷涂后的涂层、高温三点弯曲实验后的涂层进行物相检测分析。该设备工作加速电压为40 kV,工作电流为40 mA,检测时设定衍射角度为2θ=10°~90°,步长0.02°,扫描速度为12 °/min。依据ASTM B276标准在经处理后的涂层截面上使用图像分析软件ImageJ 对涂层孔隙率进行测量,200 倍视野下,取五次测量的平均值。

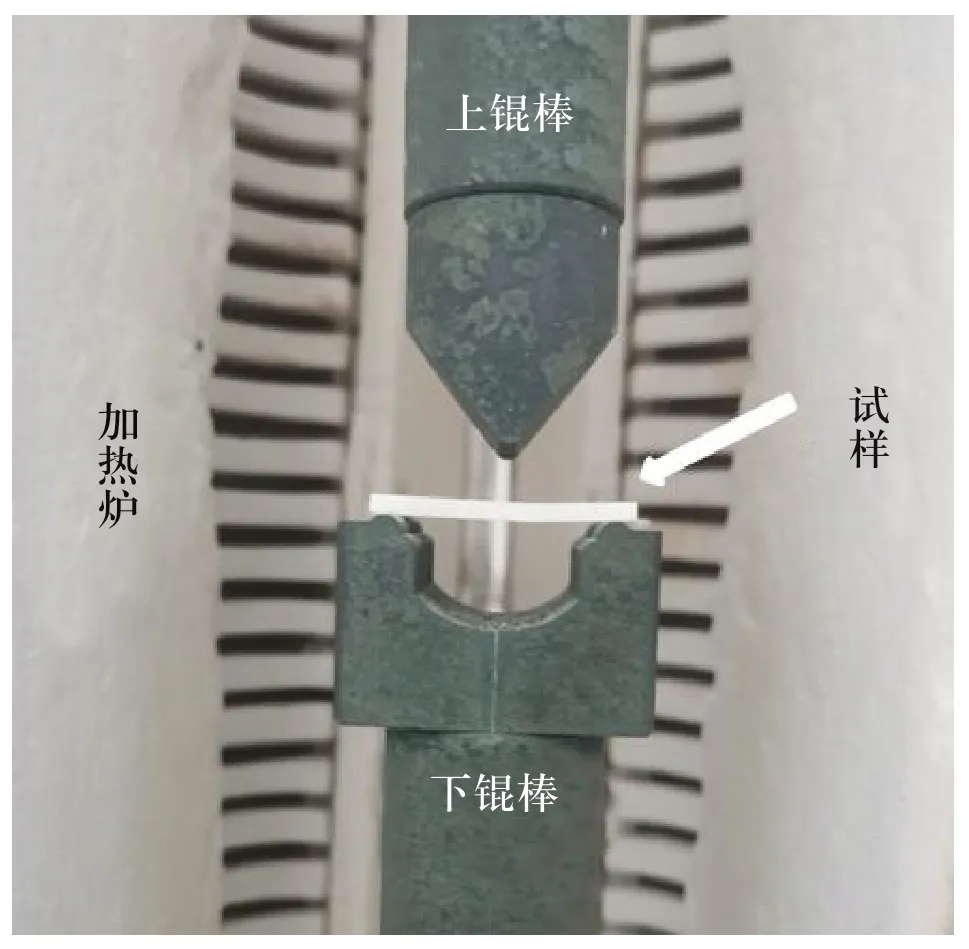

采用钢研纳克GNT100 型万能试验机测试涂层试样的抗弯强度、弹性模量、断裂韧性,实验设备如图2 所示。目前用于高温高压涡轮机的可磨耗封严涂层需要在1000 ℃以上的温度下工作,而YSZ 涂层的长期使用温度低于1100℃,经过对已有文献实验温度的总结分析,本研究选择的测试温度为室温和1060 ℃。根据GB/T 6569-2006《精细陶瓷弯曲强度试验方法》测试涂层抗弯强度,相同实验条件下同一孔隙率抗弯强度试验的试样不少于五个,多次测试取平均值。本研究中三点弯曲试验的抗弯强度按下式计算:

图2 高温三点弯曲实验夹具Fig.2 High-temperature three-point bending test fixture

式中:

σf——抗弯强度,兆帕(MPa);

F——最大载荷,牛顿(N);

L——夹具的下宽距,毫米(mm),本研究所用宽距为30 mm;

b——试样的宽度,毫米(mm),本研究试样宽度为4±0.1 mm;

d——平行于加载方向的试样高度(厚度),毫米(mm),本研究试样高度为3±0.1 mm。

根据GB/T 10700-2006《精细陶瓷弹性模量试验方法》测试涂层弹性模量,相同实验条件下同一孔隙率弹性模量试验的试样不少于五个,多次测试取平均值。本研究中三点弯曲试验的弹性模量按下式计算:

式中:

Eb3——三点弯曲加载方式测量的弹性模量,吉帕(GPa);

P1,P2——分别为材料在线性范围内加载的初载荷和末载荷,牛顿(N);

L——夹具的下宽距,毫米(mm),本研究所用宽距为30 mm;

b——试样的宽度,毫米(mm),本研究试样宽度为15±0.1 mm;

h——平行于加载方向的试样高度(厚度),毫米(mm),本研究试样高度为3±0.1 mm;

Yt1,Yt2——分别为与P1和P2对应的试样跨中挠度,毫米(mm)。

根据GB/T 23806-2009《精细陶瓷断裂韧性试验方法》测试涂层断裂韧性,相同实验条件下同一孔隙率断裂韧性试验的试样不少于五个,多次测试取平均值。本研究中三点弯曲试验的断裂韧性按下式计算:

式中:

KIPb——三点弯曲加载方式测量的断裂韧性,单位为MPa·m1/2;

Y(l/ω)——可通过相应的速查表获得;

d1——夹具的下宽距,毫米(mm),本研究所用宽距为30 mm;

Pf——试样断裂时的最大载荷,牛顿(N);

t——是平行于加载方向的试样高度(厚度),毫米(mm),本研究试样高度为3±0.1 mm;

ω——是试样的宽度,毫米(mm),本研究试样宽度为4±0.1 mm。

2 结果与讨论

2.1 YSZ 涂层形貌和物相分析

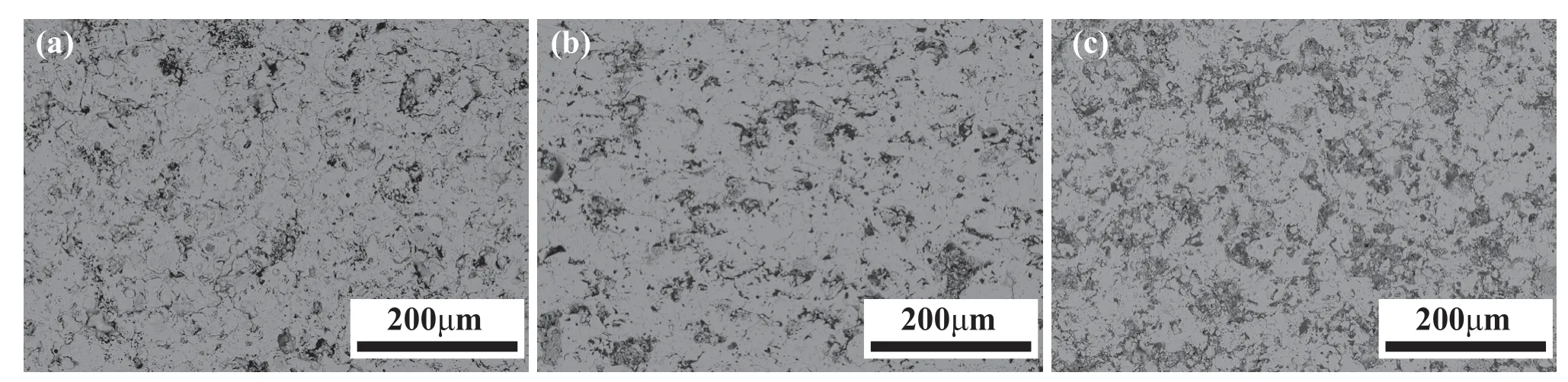

图3 为三种不同孔隙率多孔YSZ 涂层的截面形貌。由图可见,等离子喷涂过程中完全熔融的YSZ 粉末颗粒在基体表面发生碰撞,铺展为扁平粒子,由于部分粉末颗粒在喷涂过程中未充分熔融,涂层中存在少量的未熔颗粒和孔隙,使得涂层表现为多孔的层状结构。随着喷涂参数的改变,不同喷涂参数所制备的YSZ 涂层的孔隙率有着较大的差别,且随着涂层孔隙率的提高,涂层内部孔隙的分布方式从孤岛式点状分布向孔隙相互连通转变。图4 为图3 经过ImageJ 软件处理后测试得到孔隙率时的图片。最终不同喷涂参数(涂层编号分别为1#、2#、3#)所制备的YSZ 涂层孔隙率的测量结果分别为:11.61%、19.75%、28.80%。

图3 多孔YSZ 涂层的截面形貌:(a) 孔隙率11.61%;(b) 孔隙率19.75%;(c) 孔隙率28.80%Fig.3 Cross-sectional morphology of porous YSZ coatings: (a) 11.61% porosity; (b) 19.75% porosity; (c) 28.80% porosity

图4 经ImageJ 处理后的多孔YSZ 涂层截面形貌图:(a) 孔隙率11.61%;(b) 孔隙率19.75%;(c) 孔隙率28.80%Fig.4 Cross-sectional morphology of porous YSZ coating after ImageJ processing:(a) 11.61% porosity; (b) 19.75% porosity; (c) 28.80% porosity

图5 为三种多孔YSZ 涂层在高温三点弯曲试验前后的XRD 衍射图谱。从图中可以看出,三种多孔YSZ 涂层在高温力学性能测试前后主要的晶相组成为四方相,晶体结构没有明显变化,并未出现单斜相,这表明高温实验对材料相结构未产生明显影响,此外经不同喷涂参数所制备涂层的XRD 衍射图谱并无明显差异,这表明不同的喷涂参数对涂层相结构产生的影响相似,从而说明三种多孔YSZ 涂层在三点弯曲力学试验中的表现不同与相变无关。

图5 多孔YSZ 涂层高温三点弯曲试验前后的XRD 图谱分析:(a) 孔隙率 11.61%;(b) 孔隙率 19.75%;(c) 孔隙率 28.8%Fig.5 XRD profile of nano YSZ powder and high temperature three-point bending experiment:(a) 11.61% porosity; (b) 19.75% porosity; (c) 28.8% porosity

2.2 YSZ 涂层力学性能

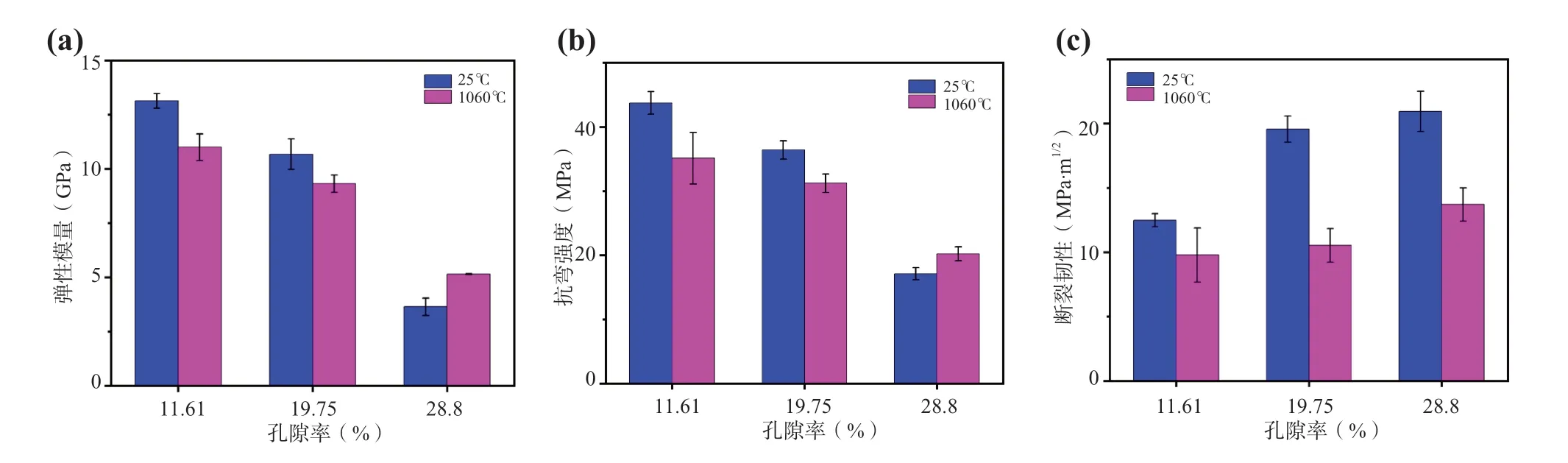

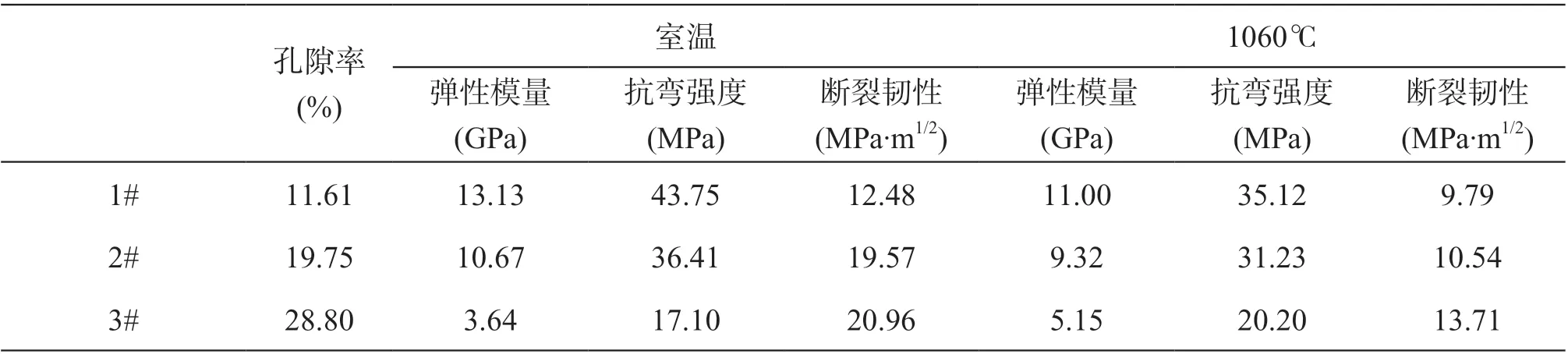

室温和1060℃高温条件下不同孔隙率涂层的抗弯强度、弹性模量和断裂韧性如表3及图6所示,无论是在室温时还是在1060 ℃时,随着涂层孔隙率的提高,涂层的弹性模量以及抗弯强度都有降低的趋势,而断裂韧性则随之提高。这是由于孔隙的弹性模量小于涂层材料的弹性模量,因此孔隙率的提高会降低试样整体的弹性模量,试样的抗弯强度也因此而降低,但有利于内部应力的释放,阻碍了裂纹的扩展,抑制了失效性断裂[20]。

图6 不同温度和孔隙率涂层力学性能的变化趋势:(a)弹性模量;(b)抗弯强度;(c)断裂韧性Fig.6 Trends of mechanical properties at different temperatures and porosity:(a) elastic modulus; (b) flexural strength; (c) fracture toughness

表3 室温及1060℃条件下不同孔隙率涂层的力学性能Table 3 Mechanical properties of different porosity coatings at room temperature and 1060 ℃

虽然1060 ℃时涂层力学性能随孔隙率的变化趋势与室温时的变化趋势相同,但与室温时相比更为平缓,且在低孔隙率时的力学性能明显低于室温时。室温条件下28.80%孔隙率涂层的弹性模量为11.61%孔隙率时的27.72%,抗弯强度为11.61%孔隙率时的39.09%,断裂韧性为11.61%孔隙率时的167.94%,而1060℃条件下28.80%孔隙率涂层的弹性模量为11.61%孔隙率时的46.82%;抗弯强度为11.61%孔隙率时的57.52%,断裂韧性为11.61%孔隙率时的140.04%。本研究所用涂层材料为YSZ,该材料在1100 ℃以下具有优良的相稳定性和抗烧结性能,本研究中的高温测试仅在1060 ℃下进行,试验前后试样的尺寸经测量并未发生变化,且如图5 所示,测试条件对涂层物相和孔隙率的影响可以忽略。因此室温与高温条件下多孔YSZ 涂层力学性能出现明显差异的原因在于高温下材料晶界强度的下降,导致裂纹产生的模式发生了改变,高温下裂纹主要产生于晶间,所需的断裂能量更少[21],此外已有研究证明YSZ 在800 ℃以上出现应力松弛,有利于减少涂层中的整体应力水平,削弱了涂层孔隙率对涂层内部应力释放的影响[22],所以高温下涂层孔隙率对力学性能的影响小于室温条件。本研究结果对YSZ 涂层高温性能的研究可提供参考数据。

3 结论

本研究采用三阳极等离子喷涂法制备了约3 mm 厚的YSZ 涂层,并成功将YSZ 涂层从基体表面完整剥离,制备了可用于三点弯曲试验的自支撑涂层试样,使得涂层力学性能的测试结果不再受到基体的影响,研究了YSZ 涂层的微观结构和力学性能。

(1) 本实验所涉及涂层试样的孔隙率为11.61%、19.75%、28.80%,分别在室温和1060℃条件下进行三点弯曲试验后,试样相结构均未观察到明显变化。对应涂层室温下的断裂韧性 分 别 为12.48 MPa·m1/2、19.57 MPa·m1/2、20.96 MPa·m1/2,抗 弯 强 度 分 别 为43.75 MPa、36.41 MPa、17.10 MPa,弹性模量分别为13.13 GPa、10.67 GPa、3.64 GPa;对应涂层1060 ℃下的断裂韧性分别为9.79 MPa·m1/2、10.54 MPa·m1/2、13.71 MPa·m1/2,抗 弯 强 度 分 别 为35.12 MPa、31.23 MPa、20.20 MPa,弹性模量分别为11.00 GPa、9.32 GPa、5.15 GPa。

(2) 室温和1060 ℃条件下,随着涂层孔隙率的提高,涂层的弹性模量以及抗弯强度都随之降低,而断裂韧性则随之提高。可能原因在于孔隙率的提高会降低试样整体的弹性模量,试样的抗弯强度也因此而降低,但有利于内部应力的释放,阻碍了裂纹的扩展,抑制了失效性断裂。

(3) 高温条件下涂层力学性能随孔隙率的变化趋势与室温条件下相比更为平缓,且在低孔隙率时的力学性能明显低于室温时。可能的原因与高温条件下材料晶界强度的下降,导致裂纹产生的模式发生了改变,高温下裂纹主要产生于晶间,所需的断裂能量更少,以及YSZ 在1060 ℃会发生应力松弛,有利于减少涂层中的整体应力水平,削弱了涂层孔隙率对涂层内部应力释放的影响。