喷砂工艺对CB2 铁素体耐热钢表面粗糙度和夹砂率的影响

2022-04-06王云普袁小虎李定骏唐春梅袁卫锋赖建平余家欣

王云普,袁小虎,李定骏,唐春梅,袁卫锋,赖建平,余家欣

(1.西南科技大学制造科学与工程学院,绵阳 621000;2.东方电气集团东方汽轮机有限公司长寿命高温材料国家重点实验室,德阳 618000;3.重庆大学材料科学与工程学院,重庆 400044)

0 引 言

透平叶片是燃气轮机机组的核心部件之一,其工作环境具有高温、高压和热腐蚀的特点。而热喷涂技术可快速地在叶片表面大面积沉积性能优良的涂层,显著提高燃机叶片的耐高温、耐磨损和抗氧化等性能[1]。涂层与基体之间良好的界面结合强度是实现燃机叶片可靠性服役的先决条件,而喷砂预处理工艺又是影响热喷涂涂层与基材界面结合强度的关键工艺。喷砂处理可以粗化基材表面,为热喷涂涂层提供更多的机械“锚”咬合点,大大提高涂层与基材界面的结合强度。

国内外学者对喷砂预处理工艺做了大量的相关研究。Wang 等[2]的研究结果发现粗糙度随喷砂压力的增大而增加,涂层与基材的界面结合强度也随之增加,这一结果和张等人[3]的研究结果一致。Begg 等[4]研究了喷枪位移速度对不同基材表面粗糙度的影响,Mellali 等[5]探讨了等离子喷涂前喷砂工艺对不同基体材料(铝合金、铸铁、高强度钢)表面粗糙度和砂粒残留的影响,研究发现:(1)并不是喷砂压力越大,涂层与基材的结合强度越高。过高的喷砂压力会导致砂粒镶嵌在基体表面,降低界面结合强度;(2)喷砂表面残留砂粒的含量与基材特性有关,基材的硬度较低或喷砂的压力过大都会导致基材表面夹砂率的提高。上述研究可知,喷砂处理工艺是一个多因素耦合的复杂系统,基材的种类对喷砂质量具有重要的影响。CB2 耐热钢是一种铁素体耐热钢,与奥氏体耐热钢相比,铁素体系耐热钢具有优良的导热性、低的膨胀系数、良好的抗晶间腐蚀和抗应力腐蚀性能以及较低的生产成本,是汽轮机叶片用钢的首选钢种[13],但是现有研究很少涉及透平动叶片用铁素体耐热钢的喷砂工艺研究。影响工件表面质量的因素众多,表面粗糙度是反映喷砂质量的重要指标之一,表面粗糙度影响熔滴粒子的沉积形态、沉积速度等,每种喷涂工艺、基体材料都应具有特定的、合适的表面粗糙度范围[6]。有研究表明,夹砂率(砂粒的残留)与喷砂角度有密切关联,当喷砂角度为90°时,表面粗糙度较大,但是夹砂率也非常高[7,8]。并且,表面粗糙度对涂层与基体的结合强度影响很大,表面粗糙度间接影响到涂层的质量[9]。目前所做的研究中,大部分都是针对不同的喷砂参数(喷砂角度、喷砂压力、喷砂距离、流量等),喷枪走向对喷砂工件表面质量影响的研究较少。实际上喷枪走向会影响到砂粒与基材接触时的瞬时速度,从而间接影响到喷砂后基材的表面粗糙度和夹砂率。

基于此,本文系统研究了喷砂工艺(喷枪走向和喷砂角度)对铁素体耐热钢表面粗糙度和夹砂率的影响,基于裂纹扩展理论与微切削理论揭示了喷枪走向和喷砂角度对CB2 基材表面粗糙度及夹砂率的影响机理。

1 实验部分

1.1 实验材料及方法

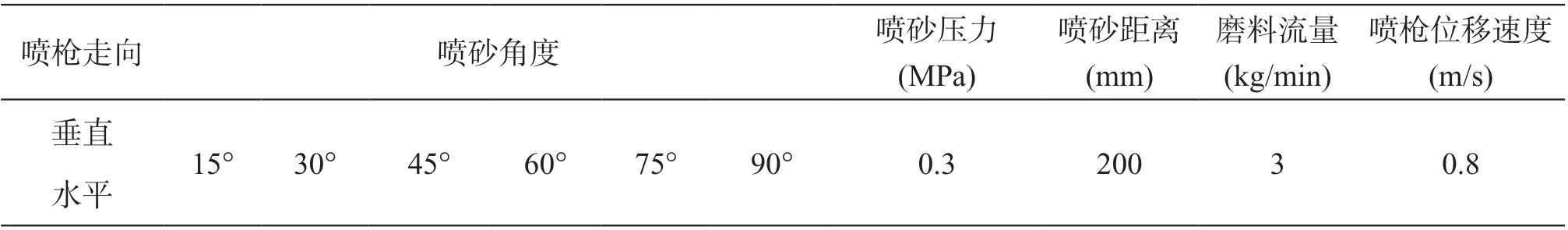

实验材料采用新型铁素体耐热钢CB2[10],其化学成分见表1,试样规格50 mm×60 mm×5 mm。喷砂实验采用国产开信精工自动化精控喷砂系统,采用630 μm~800 μm 粒径白刚玉砂粒进行喷砂,喷砂参数见表2。

表1 CB2 钢的化学成分(wt.%)Table 1 Chemical composition of the CB2 steel(wt.%)

表2 喷砂参数Table 2 Sandblasting parameters

1.2 分析方法

喷砂后样品表面粗糙度采用便携式表面粗糙度仪(Mitutoyo SJ-210、日本,三丰),每个表面粗糙度数值代表9 次测量的平均值;样品表面形貌采用LEXT OLS5000 3D 激光显微镜(LEXT OLS5000 3D、日本,奥林巴斯)表征。喷砂实验样品的夹砂率是指经喷砂处理后嵌入基材表面的砂粒,采用带有能谱仪的扫描电子显微镜(SEM)对喷砂后工件表面的夹砂率进行判定,通过SEM的背散射图像结合能谱图像确定砂粒的分布,利用图像分析软件(灰度法)测算砂粒的表面积占比获得夹砂率数值。经EDS 分析发现灰度图像中深色区为Al2O3夹砂,浅色区为基材表面。

基于裂纹扩展理论与微切削理论对喷枪走向和喷砂角度对粗糙度及夹砂率的影响规律进行分析。单个粒子去除材料的机理按喷砂角度主要分为两类,一类为裂纹扩展理论,当粒子以大角度(大于75°)冲击材料表面,使表面发生碎裂,使材料脱落的方式;另一类为微切削理论,当砂粒以小角度(小于75°)冲击材料表面,粒子尖端对材料表面进行剪切作用去除材料的方式[11]。图1 为两种去除机理的原理图。

图1 去除机理的原理图:(a)为裂纹扩展模型,(b)为微切削模型[12]Fig.1 Schematic diagram of removal mechanism: (a) crack-propagation model; (b) micro-cutting model[12]

2 结果与讨论

2.1 喷枪走向和喷砂角度对粗糙度的影响

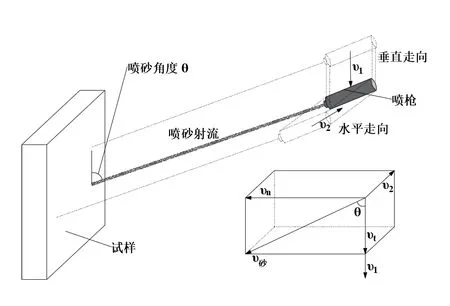

图2 为不同喷枪走向下砂粒速度与喷枪位移速度的分解图,其中θ 为喷砂角度,υ1、υ2为喷枪位移速度(υ1=υ2=0.8 m/s,υ1为喷枪垂直走向位移速度、υ2为水平走向位移速度),由Member[13]著作中喷砂压力与砂粒速度的关系得出在喷砂压力0.3 MPa 时砂粒速度υ砂约为50 m/s,υt为砂粒速度相对于基材表面的切向速度,υn为砂粒速度相对于基材表面的法向速度。在喷枪水平走向下,υ砂 始终与υ2垂直,υ2对υ砂的法向分量和切向分量没有影响,故喷枪垂直走向下的切向合速度始终比水平走向大0.8 m/s。

图2 不同喷枪走向速度分解示意图Fig.2 Schematic diagram illustrating the vertical and horizontal movement of blast gun and the resolution of the sandblasting velocity

砂粒的法向速度

砂粒的切向速度

垂直走向下的切向合速度

水平走向下的切向合速度

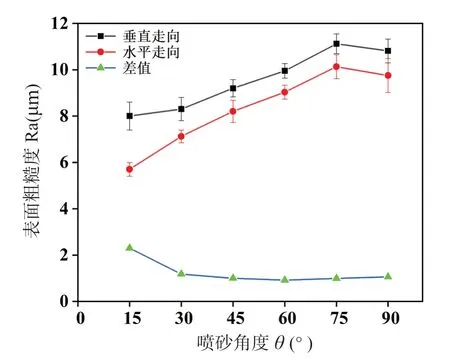

图3 为不同喷砂走向条件下表面粗糙度随喷砂角度的变化。喷砂角度在15°到90°之间水平走向的表面粗糙度始终大于垂直走向,随喷砂角度增加两者的差值逐渐减小。喷砂角度从15°增加至90°表面粗糙度先增加后减小,在75°时表面粗糙度最大,水平走向表面粗糙度为10.13 μm,垂直走向表面粗糙度为11.12 μm。基于微切削理论,砂粒的法向速度决定切削深度,切向速度决定切削力的大小,切削力随切削深度增加而增加[14,15]。法向速度增加,切削深度增加,达到相同切削效果所需的切向速度增大。如图4 为砂粒切向合速度与法向速度随喷砂角度的变化,随喷砂角度增加法向速度υn递增,切向速度υt递减,切向合速度υt1始终比υt2大0.8 m/s。喷枪垂直走向的切削力始终大于水平走向,故喷枪垂直走向粗糙度始终大于水平走向;切削深度随法向速度的增加而增加,切削深度增加削弱了切向速度的切削作用,故不同走向表面粗糙度的差值随喷砂角度增加逐渐减小。

图3 喷枪走向和喷砂角度对粗糙度的影响Fig.3 Surface roughness under different moving gun's direction and sandblasting angle

图4 不同方向的速率与喷砂角度的变化关系Fig.4 The variation of velocity with different directions versus sandblasting angle

喷砂角度决定砂粒与基材接触时的受力状况,喷砂角度在15°到75°之间表面粗糙度递增,可以用微切削理论解释,随喷砂角度增加切削深度增加,表面粗糙度增加;喷砂角度大于75°时适用裂纹扩展模型,砂粒冲击基材表面使其发生塑性形变并产生细小的裂纹从而去除基材,相比于微切削理论,由于不存在切削作用,砂粒去除基材需要更大的法向速度,故在75°到90°之间,表面粗糙度有一定程度的下降。

在不同喷砂角度下的基材表面形貌图可以进一步验证表面粗糙度的变化。图5 为三个典型喷砂角度下基材表面形貌图,可以看出表面形貌起伏程度随喷砂角度增大而增大,在15°时,基材存在大量未被切削的原始表面,并且切削深度小,故相应的表面粗糙度较低;在75°时,基材原始表面被全部切除,切削坑较深,表面形貌起伏大,故表面粗糙度大。

图5 不同喷砂角度下的表面形貌:(a) 15°三维形貌;(b) 45°三维形貌;(c) 75°三维形貌;(d) 15°真实形貌;(e) 45°真实形貌;(f) 75°真实形貌Fig.5 Surface morphology characterized of three-dimension at different sandblasting angles:(a) 15° 3D morphologies; (b) 45°3D morphology; (c) 75° 3D morphology; (d) 15° true morphology; (e) 45° true morphology; (f)75° true morphology

2.2 喷枪走向和喷砂角度对夹砂率的影响

图6 为不同喷砂角度的夹砂率变化趋势,不同喷枪走向的夹砂率均随喷砂角度的增加而增加。当喷砂角度小于75°时,喷枪水平走向夹砂率明显大于垂直走向的夹砂率,并且夹砂率的差值随喷砂角度增大而减小。这是由砂粒切向速度不同造成的,在微切削模型下,切向速度越大切削力越大,砂粒脱离基材表面的趋势越大,不同喷枪走向下法向速度相同,垂直走向的切向速度更大,砂粒脱离基材表面的趋势更大;在75°到90°之间,不同走向的夹砂率变化曲线接近重合,其原因是在裂纹扩展模型中,砂粒对基材的作用只与砂粒的法向速度有关,不同喷枪走向下砂粒的法向速度相等,砂粒嵌入基材的趋势一致。

图6 喷枪走向和喷砂角度对夹砂率的影响Fig.6 Effect of blast gun direction and sandblasting angle on the fraction of grit residue

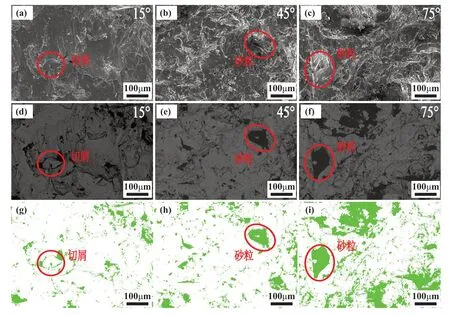

夹砂率随喷砂角度的增加而递增,在喷砂角度为90°时达到最大为25%。喷砂角度越大,砂粒的法向速度越大,砂粒的法向分力越大,嵌入基材的砂粒越多,故夹砂率增大。试样表面的砂粒分布情况可以反应出不同喷砂角度下,试样表面夹砂率变化的真实情况,如图7 为具有代表性的喷砂角度下的试样SEM 图像:喷砂角度为15°时,砂粒的切向速度最大,法向速度最小,砂粒切削深度小,砂粒嵌入少,夹砂率处于较低水平;喷砂角度45°时,水平分力等于垂直分力;喷砂角度为75°时砂粒的切向速度小,法向速度大,表面形貌起伏变大,切削深度增大,砂粒嵌入基体较深,夹砂率处于较高水平。

图7 不同喷砂角度下夹砂率SEM 图像:(a) 15°二次电子模式图像(SE);(b) 45°SE 图像;(c) 75°SE 图像;(d) 15°背散射电子模式图像(BSE);(e) 45°BSE 图像;(f) 75°BSE 图像;(g) 15°LAS X 处理后图像;(h) 45°LAS X 处理后图像;(i)75°LAS X 处理后图像Fig.7 The fraction of grit residue under different sandblasting angles characterized by SEM: (a) 15° secondary electron mode image(SE); (b) 45° SE image; (c) 75° SE image; (d) 15° backscatter mode image (BSE); (e) 45° BSE image; (f) 75° BSE image; (g) 15°image after LAS X processing; (h) 45° image after LAS X processing; (i) 75° image after LAS X processing

结果符合相关文献中的结论:在90°垂直喷砂时,砂粒的法向速度最大,砂粒与基材接触时受到的力最大,砂粒嵌入基材深,故基材表面粗糙度和夹砂率高[16]。在喷砂角度为15°时,砂粒的速度方向与基体表面夹角较小,两者接触时受力较小,大部分砂粒直接被基体表面弹飞,砂粒切削作用较小,故较小喷砂角度下,基材的表面粗糙度和夹砂率处于较低水平。

3 结 论

对新型铁素体耐热钢(CB2)基材进行了不同角度、不同喷枪移动方向的喷砂实验,得出以下结论:

(1) 喷枪垂直走向的表面粗糙度粗糙度明显高于水平走向的表面粗糙度,表面粗糙度的差值随喷砂角度增加逐渐减小;随喷砂角度的增加表面粗糙度先增加后减小,在75°时最大喷枪垂直走向粗糙度为10.13 μm,水平走向粗糙度11.12 μm。

(2) 喷枪水平走向的夹砂率始终大于喷枪垂直走向,夹砂率的差值随喷砂角度增加逐渐减小;夹砂率随喷砂角度的增加递增,在90°时最大喷枪垂直走向为25.56%,水平走向夹砂率为

25.33%。

(3) 基于对喷砂角度、喷枪走向对CB2 表面粗糙度和夹砂率的影响规律的研究,发现在45°到75°之间表面粗糙度处于较高水平且夹砂率适中,喷枪垂直走向对表面粗糙度和夹砂率有影响。在自动化喷砂工艺中为保证表面粗糙度和夹砂率的可控性,可考虑选择喷枪水平走向进行喷砂作业,喷砂角度控制在45°到75°之间,以获得较高的表面粗糙度且使夹砂率尽可能的降低。