等离子喷涂Mo 包覆Ni20Cr 自粘结粉末制备的粘结层结合性能

2022-04-06宋久泾董昕远田俊伟雒晓涛李长久

宋久泾,董昕远,田俊伟,雒晓涛,李长久

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,西安 710049)

0 引言

等离子喷涂作为一种常用的热喷涂技术,具有生产效率高、喷涂材料范围广等优点,普遍应用于制备具有耐腐蚀、耐磨损、耐热隔热等性能的涂层,在航天航空、冶金重工、能源化工等领域得到了广泛应用[1-4]。众所周知,等离子喷涂技术在使用过程中需要关注的首要重要问题是需要确保涂层与基体之间具有良好的结合,防止涂层在服役过程中发生剥落而失效[5]。一般认为等离子喷涂涂层与基体间的结合主要依赖机械结合,结合力来自于扁平粒子与粗糙表面的机械啮合力,因此,结合强度强烈依赖于喷砂基底表面的粗糙度[6-9],且结合强度普遍较低,如在混凝土表面等离子喷涂的莫来石陶瓷涂层的结合强度仅依赖于机械结合,约3.8 MPa[10]。利用某些金属材料可以通过局部冶金结合牢固地粘结在基体表面的特性,将其预先喷涂到基体表面形成粘结过渡层,该粘结层可为后续涂层提供清洁、粗糙、活性更高的表面,从而可有效提升整体涂层的结合强度[11,12]。Yilmaz 等人研究了粘结层对等离子喷涂氧化铝涂层力学性能的影响,结果表明,无粘结层时氧化铝涂层的结合强度为8.25 MPa,预先在基体上制备一层金属粘结层可使氧化铝涂层结合强度提高至20.12 MPa[13]。Li 等人总结了不同陶瓷涂层的结合强度,大量数据表明,直接在金属涂层表面沉积的陶瓷涂层,结合强度约10 MPa 左右,而通过制备金属粘结层后,部分涂层的结合强度可达60 MPa[14]。因此,粘结层的使用可以使涂层的结合强度得到有效的提升。

但对粘结层本身而言,其发挥性能的前提是应具有高的结合强度。对于热喷涂涂层,涂层常呈现典型的层状结构,结合强度主要由涂层与基体界面以及涂层层间界面的结合状态决定。界面结合机制主要有机械结合、物理结合和化学结合或冶金结合[15-18],其中,金属合金涂层中冶金结合的结合力最强[19]。因此,通过在涂层界面处实现冶金结合,则可制备出具有高结合强度的金属粘结层。早期的研究表明,Mo 在铁基合金或镍基合金基体上沉积时,在碰撞过程中可引起基体表面熔化,从而在沉积的Mo 粒子与铁基合金基体界面间形成一层金属间化合物,使得涂层即便在光滑基底上沉积也具有较高的结合强度[20],因此高熔点难熔金属可以用作粘结层材料。Ni 包Al粉末作为典型的粘结层材料,已经广泛知晓并得到广泛应用。主要原因是Ni/Al 复合粉末在喷涂过程中,经热源加热熔化后会通过发生生成金属间化合物的放热反应释放大量的热,从而进一步提升熔融粒子温度,使其在碰撞基体时可将基体表面局部熔化,同样可以实现涂层与基体界面的冶金结合[21-23]。因此,Mo 粉和Ni 包Al 复合粉末常被用作粘结层材料[24]。但是,上述冶金结合指的是在基体与第一层粒子之间的结合,当基体表面覆盖一层涂层粒子后,后续粒子将在已沉积的同类材料粒子表面沉积,由于涂层材料的熔点显著高于基体材料,不能再通过碰撞过程熔化粒子表面而形成冶金结合,因此涂层粒子层间界面结合较弱,结合强度仍然有限。因此如何在粒子与基体间界面形成冶金结合的同时,在涂层粒子界面间也形成有效的冶金结合以获得内聚结合强度更高的涂层是提升金属粘结层结合强度的关键。

在常规喷涂条件下,通过优化粒子速度与温度、喷涂气氛等均无法大幅提升涂层的界面结合[25,26]。研究表明,影响涂层界面结合的关键因素是熔融粒子撞击基体或已沉积涂层时的界面温度[27],较高的界面温度可使得涂层粒子间形成更好的结合。而界面温度又由熔滴温度和基体温度决定,因此可通过提高熔滴温度和基体温度两种方法来提升界面温度以获得结合更好的涂层。对于金属涂层而言,提高基体温度会加速基体或已沉积涂层表面氧化膜的生成,且基体温度越高,氧化膜越厚,较厚的氧化膜会阻碍涂层与基体间有效冶金结合的形成,进而限制涂层结合强度的提升[28]。因此,对于金属涂层而言,通过提升基体温度无法大幅度提升涂层的界面结合,而提升熔滴温度则成为改善界面结合的关键。

如前所述,已有研究报道高熔点的熔滴碰撞在相对较低熔点的基体表面时会引起基体表面局部熔化而产生冶金结合。相关试验结果表明[29,30],在低碳钢基体上喷涂Mo、W、Ta 粒子或在Al 基体上喷涂Ni、Cr 粒子时,高温熔滴的碰撞可将基底表面局部熔化,在界面形成冶金结合,但在低碳钢上喷涂与其熔点相近的Ni、Cr 粒子时,相应熔滴的碰撞则无法引起基体的局部熔化。该结果表明,当过热温度有限的熔滴碰撞在与其熔点及热物理性能相近的基体上时,难以将基体表面局部熔化而形成冶金结合,但是若能将喷涂粒子加热到与难熔粒子熔点相当的高温,则可在碰撞同质基体时将基体表面局部熔化形成冶金结合,也即实现涂层界面间冶金结合的形成。

综上所述,大幅提升熔滴的过热温度,实现超高温熔滴的制备是实现强结合金属粘结层的关键。然而,对于一般的金属合金粒子,在等离子射流加热过程中,熔化后发生的元素蒸发会导致加热效果变差,极大地限制熔滴温度的大幅度提升[31,32]。针对这一问题,前期研究提出基于粉末设计的理念[33],使用高熔点的金属Mo 包覆镍基合金粒子,设计了一种核壳结构的复合粉末,外部高熔点的Mo 层可有效抑制内部NiCr 等合金元素的蒸发,试验和模拟结果[33,34]均表明,Mo 包覆可使镍基合金熔滴的温度提升500 ℃以上,使用气罩保护在不锈钢基体上制备涂层的研究结果表明,涂层与基体以及涂层层间均形成了充分的冶金结合。进一步试验表明,通过制备Mo 包覆304 不锈钢颗粒[35],使用气罩保护等离子喷涂在不锈钢基体上也获得了高结合强度的金属涂层。这些结果表明基于Mo 包覆合金粉末可以通过等离子喷涂获得温度超过Mo 熔点的熔滴,在其碰撞铁基或镍基合金基体时可以期待在铺展中熔化基体表面或粒子表面而持续在粒子界面处形成冶金结合,从而有望作为一类新型高结合强度粘结层材料使用。

因此,本论文基于包覆粉末的设计理念,通过采用机械合金化制备的Mo 包覆Ni20Cr 复合粉末,研究在大气条件下使用等离子喷涂制备NiCrMo 合金涂层的结合性能,以期使用包覆粉末来代替传统的粘结层材料,实现高结合强度金属粘结层的制备,为确立新型金属粘结层材料提供依据。

1 试验

1.1 粉末制备

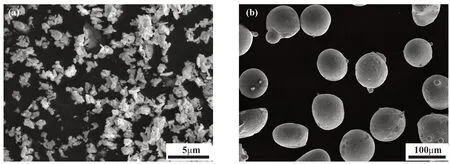

粉末采用机械合金化制备。采用的Mo 原始粉末为金堆城钼业集团有限公司生产的纯Mo粉,粒径0.8~1.2 μm;核芯材料为湖南益阳先导等离子粉末有限公司通过气雾化方法生产的球形Ni20Cr 合金粉末,粒径75~100 μm。两种粉末的形貌如图1 所示。在球磨前对Ni20Cr 粉末进行酸洗以去除粉末表面的氧化膜。磨球选择直径3 mm 的不锈钢球,球料比为5:1。为防止球磨过程中金属粉末发生氧化,在球磨前对球磨罐进行抽真空并填充氩气。球磨参数为:转速160 r·min-1下球磨24 min,然后在转速150 r·min-1下球磨96 min。球磨后的粉末在1000 ℃的温度下热处理30 min,以强化核壳界面的结合。

图1 原始粉末的表面形貌:(a) Mo; (b) Ni20CrFig.1 Morphology of initial powder: (a) Mo; (b) Ni20Cr

1.2 涂层制备

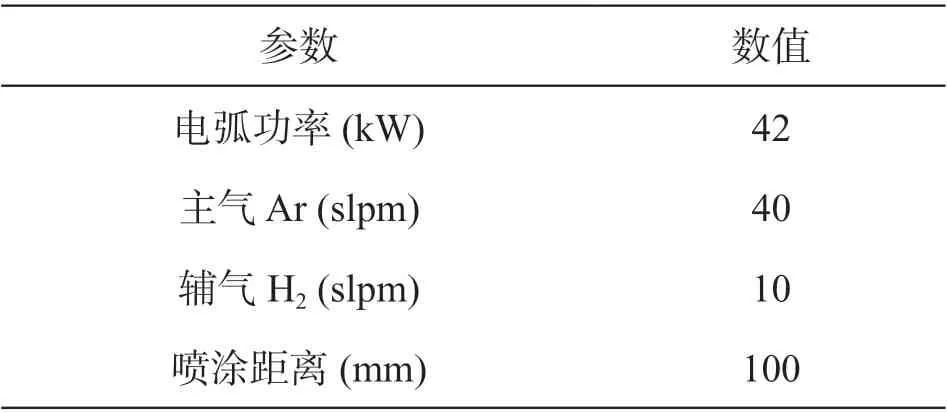

本试验采用江西九江等离子喷涂设备厂生产的GP80 型高能APS 系统制备涂层,试验采用Ar作为喷涂主气,H2作为辅助气体,送粉方式为内送粉,送粉气体为N2。试验均在大气气氛下进行。基体材料选用Q235 钢,在喷涂前采用20 目的棕刚玉对基体表面进行喷砂粗化处理。等离子喷涂工艺参数如表1 所示。

表1 等离子喷涂工艺参数Table 1 Plasma spray process parameters

1.3 涂层性能表征

使用扫描电子显微镜(SEM, MIRA 3 LMH,TESCAN, Czech)对粉末的形貌以及涂层的截面显微组织进行分析,使用附带的能谱仪(EDS)对涂层的成分进行分析。采用 DPV-2000 (Saint-Bruno,QC, Canada) 测试系统对粒子飞行过程中的温度变化进行了测试。

根据 ASTM C633-79 热喷涂涂层粘结强度标准对涂层的结合强度进行测试。采用的对偶件基体为低碳钢,直径为25.4 mm。在试验前对两个对偶件进行丙酮清洗和喷砂粗化处理。使用环氧树脂E7 胶将制备有涂层的对偶件与另一个仅进行表面喷砂处理的对偶件粘合起来,使用专用夹具固定加压,并在100 ℃的条件下保温3 h 使E7 胶固化。拉伸测试在Instron1195 电子拉伸试验机上进行,拉伸速度为0.2 mm·min-1。每次试验喷涂不少于3 组对偶件进行测试,求其平均值作为涂层试样的结合强度。

2 结果与分析

2.1 核壳结构Ni20Cr-Mo 粉末微观结构

图2 所示为采用机械合金化法制备的核壳结构Ni20Cr-Mo 复合粉末。由图2(a)所示粉末的截面结构可知,Mo 粉均匀完整地包覆在Ni20Cr 内核表面。由于粉末经历了热处理,外层包覆的Mo与Ni20Cr 核芯中的元素发生了扩散,在核壳界面处可观察到一层衬度介于Mo 及Ni20Cr 之间的中间扩散层,团队已有研究表明[36],该中间扩散层的成分为Ni、Cr、Mo,厚度约为1 μm。结合复合粉末的表面形貌图(b)可知,外层的Mo 壳结构致密。

图2 Ni20Cr-Mo 粉末结构与形貌:(a) 截面结构;(b)表面形貌Fig.2 The cross-sectional microstructure and surface morphology of Ni20Cr-Mo powder:(a) cross-sectional microstructure; (b) surface morphology

2.2 基体材料对NiCrMo 熔融粒子实现碰撞熔化所需温度的影响

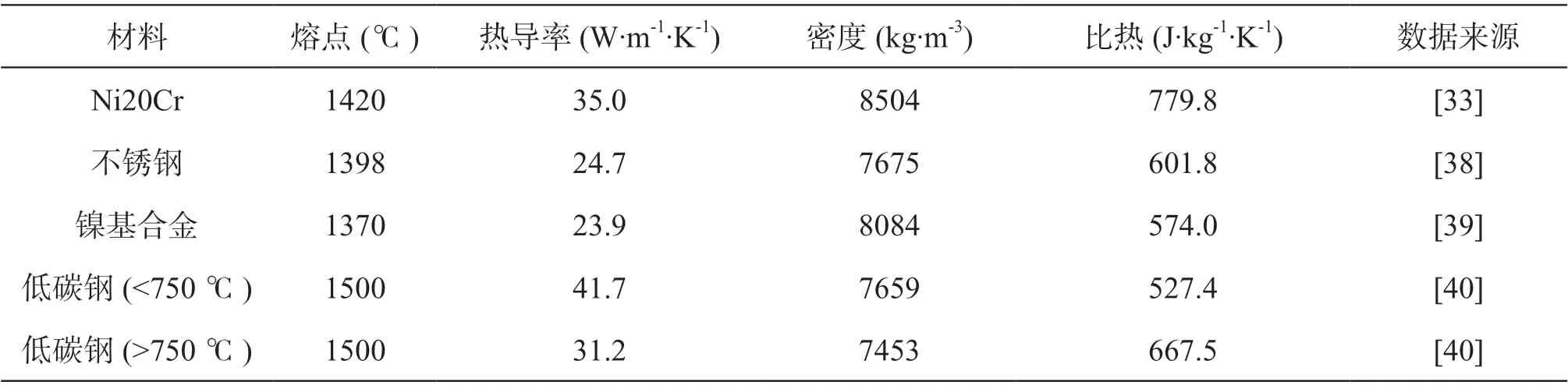

根据文献[30,37]中报道的一维传热模型,针对NiCrMo 熔融粒子碰撞在不锈钢、低碳钢、镍基合金基体时熔滴与基体的界面温度演变进行计算,进而预测粒子碰撞在不同基体上时提供焊合而实现碰撞冶金自结合所需的温度条件。该模型忽略了扁平粒子上表面与外界的换热,假设瞬间将一定温度与一定厚度的熔滴置于平直基体表面与基体接触而发生换热,从而使得接触界面与基体的温度发生变化,且认为当界面温度达到基体熔点时基体表面即可发生熔化。考虑到熔滴与基体之间的接触接近理想接触,因此在计算时界面热阻取10-9(m2K)/W。由于金属材料的热物性参数往往随温度变化而变化,并非一定值,为简化计算,基体材料的热物性参数取材料在固态温度区间内的平均值进行计算。不锈钢和镍基合金的热物性参数均随温度单调变化[38,39],故采用固态温度区间内热物性参数的平均值作为计算值是合理的。但对低碳钢,由文献数据[40,41]可知,其在固态时的热物性参数不随温度单调变化,在小于750 ℃时,热导率随温度升高而降低,大于750℃时,热导率随温度升高而升高,故直接采用整个固态温度区间内热物性参数的平均值不能准确衡量低碳钢的热物性,因此本研究分别计算小于750 ℃和大于750 ℃两个温度区间内低碳钢的热物性参数的平均值,通过两组热物性参数值以分段函数的形式进行代入计算。假设Ni20Cr-Mo 粒子在碰撞基体前已经完全合金化,即整个粒子为Mo 合金化的NiCr 基固溶体,因此在计算过程中Ni20Cr-Mo 粒子选用与Ni20Cr 粒子相同的热物性参数。相关材料热物性参数的计算值如表2 所示。图3 为针对不同熔滴温度计算得到的Ni20Cr-Mo粒子在不同基体上沉积时的界面温度随时间的演变,其中基体的初始温度设置为25 ℃。由图可知,高温熔滴撞击基体时,界面温度会迅速升高达到最大值,而后逐渐降低,且随着熔滴温度的升高,界面最高温度也不断升高。若界面最高温度能够升至基体熔点温度以上,则可能引起基体表面熔化进而产生冶金结合。对不同的基体材料,由于热物性参数不同,引起基体熔化所需的熔滴温度也不同。根据计算结果可知,Ni20Cr-Mo 粒子在不锈钢基体上沉积时引起基体表面熔化形成冶金结合所需的温度约为2420 ℃,在镍基合金基体上约为2360 ℃,在低碳钢基体上约为2600 ℃。以上结果表明,当将Ni20Cr-Mo 粒子分别加热至上述温度以上时,即可实现与不同基底的冶金结合。

表2 相关材料的热物性参数计算值Table 2 Calculated thermal physical properties of related materials

图3 熔滴温度对Ni20Cr-Mo 熔滴碰撞不同基体时的界面温度演变的影响:(a) 不锈钢;(b) 镍基合金;(c) 低碳钢Fig.3 Effect of droplet temperature on interface temperature evolution of Ni20Cr-Mo droplet impacting on different substrates:(a) stainless steel; (b) Ni-based alloy; (c) mild steel

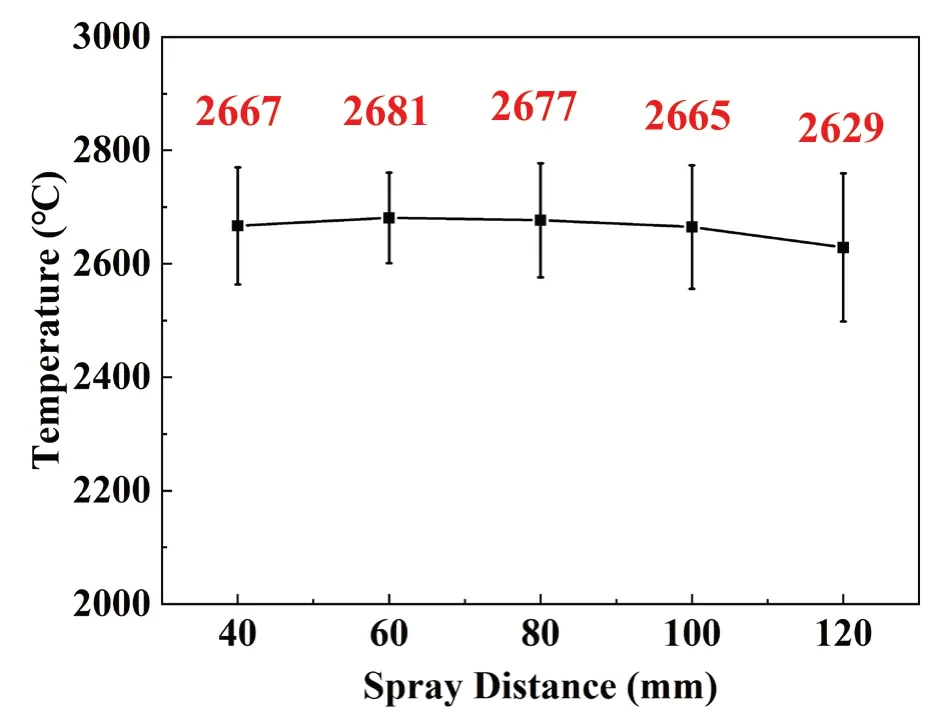

图4 所示为采用内送粉喷嘴获得Mo 包覆Ni20Cr 粒子的温度随距离变化的测量结果,由该结果看出,粒子平均温度随距离的增加呈小幅降低趋势,但在喷涂距离小于120 mm 的条件下,粒子平均温度大于2620 ℃。结合前述熔滴碰撞低碳钢引起表面熔化的条件,将有一半以上的熔融粒子碰撞在低碳钢基体表面时引起表面熔化而形成冶金结合。而对于奥氏体不锈钢与镍基合金基体,大部分熔滴满足碰撞铺展过程中引起基体表面熔化而产生冶金结合的条件。考虑到镍采用Mo合金化后并不引起合金熔点的上升,反而稍微降低其熔点的特征[42],当Ni20Cr-Mo 合金熔滴碰撞基体沉积形成由第一层粒子构成的涂层后,后续的粒子将依次碰撞在已沉积的NiCrMo 合金粒子表面,根据上述Mo 合金化镍基合金后的特点与熔融粒子温度条件,涂层中NiCrMo 粒子间也将以充分的冶金结合连接而确保涂层的内聚结合强度大于或等于涂层与基体之间的结合强度。

图4 Ni20Cr-Mo 粒子温度随喷涂距离的变化Fig.4 Temperature evolution of Ni20Cr-Mo particles against spray distance

2.3 大气等离子喷涂NiCrMo 合金涂层的显微结构

图5 为采用大气等离子喷涂制备的NiCrMo合金涂层横截面的微观组织结构。由图5(a)可以看出NiCrMo涂层由于粒子沉积而形成层状结构,涂层致密度较高,孔隙较少,涂层内部未观察到有未熔化沉积所具有的典型球形粒子,这是由于Mo 包覆Ni20Cr 粒子充分熔化后沉积的结果,这与粒子温度的测量结果一致。在涂层中可观察到三种典型的不同衬度的区域,经EDS 分析可知,黑色对比度区域为氧化夹杂,对比度呈白色的区域为富Mo 相,为没有完全合金化的富Mo 粒子部分沉积形成,浅灰色对比度区域为Mo 合金化的NiCr 基固溶体。由于喷涂是在大气环境下进行,因此粒子不可避免地会发生氧化,尽管Mo 具有良好的去除氧化物的保护效果[43,44],但当其完全熔化并与NiCr 合金化后就失去保护效果,从而使涂层中的NiCr 发生氧化而在涂层内部形成氧化物夹杂。在高倍下对涂层进行观察可以发现,涂层层间结合良好,未发现有明显的未结合界面,且部分层间界面难以显化观察。该现象表明,在粒子沉积的过程中,高温的Ni20Cr-Mo 熔滴可将已沉积的涂层局部熔化,在涂层层间界面处形成冶金结合。为了确认涂层与基体界面处基于碰撞熔化产生冶金结合的状态,在抛光基体表面沉积涂层后观察涂层与基体间界面结构如图5(c)所示,基体表面从初始的平直状态表现为分布有一定深度的凹坑的结构,表明Ni20Cr-Mo 熔滴在碰撞基体时引起基体表面局部熔化,在熔坑区域的界面处形成了冶金结合。

图5 大气等离子喷涂NiCrMo 涂层显微结构:(a) 涂层截面(低倍);(b) 涂层截面(高倍);(c)平直基体表面的涂层与基体界面Fig.5 Microstructure of atmospheric plasma-sprayed NiCrMo coating: (a) the cross-sectional microstructure (low magnification);(b) the cross-sectional microstructure (high magnification); (c) microstructure of coating-substrate interface on flat substrate surface

2.4 大气等离子喷涂Ni20Cr-Mo 涂层的结合强度

采用Mo 包覆NiCr 粉末通过气罩保护等离子在不锈钢表面喷涂NiCrMo 涂层,不论是在喷涂状态,还是经过喷丸处理,涂层的结合强度都超过65 MPa,超过粘结胶的强度而无法给出具体值[33,45]。针对在大气等离子喷涂条件下在低碳钢基体表面喷涂的NiCrMo 涂层,分别在不同时间通过两组试验共测试了7 组试样的拉伸强度。试样断裂后的外观形貌如图6 所示,对偶件的断裂也均发生在胶层处,因此NiCrMo 涂层的结合强度大于试验测得的平均拉伸强度。测试结果如表3所示,表明涂层的结合强度大于76.1 MPa。传统的NiAl 与NiCrAl 自粘结粉末,依赖于粉末粒子加热过程中放热反应提升粒子温度,从而期待通过冶金结合提升涂层与金属基体的结合强度。对于Ni/Al 粘结层材料,当加热不能引起绝热放热反应时,对粒子温度提升的效应有限[25],可能由于形成熔点较高的NiAl 金属间化合物,即使优化喷涂参数,结合强度也仅达到33 MPa[46],而对于自粘结性NiCrAl 粉末体系,优化等离子喷涂参数后的涂层结合强度也仅43.6 MPa[46]。由此表明,使用Mo 包覆粉作为喷涂材料可获得高结合强度的金属涂层。因此,Mo 包覆Ni20Cr 合金粉末将是一种具有显著提升粘结层结合层强度的自粘结粉末材料。

图6 典型拉伸对偶测试试样断裂后的外观形貌Fig.6 Macro-morphology of typical tensile cylinder couples after fracture

表3 大气等离子喷涂在低碳钢上的NiCrMo 涂层的结合强度Table 3 Adhesive strength of NiCrMo coating deposited on mild steel by atmospheric plasma spraying

3 结论

本研究采用机械合金化制备了核壳结构Ni20Cr-Mo 粉末,使用大气等离子喷涂在低碳钢基体上制备了NiCrMo 合金涂层,表征了该涂层的结合强度,以期为将Mo 包覆合金粉末作为新型粘结层材料提供依据。主要结论如下:

(1) 大气等离子喷涂可以将Mo 包覆Ni20Cr粉末粒子加热至Mo 熔点以上的高温,满足碰撞低碳钢基体或沉积粒子表面时引起基体表面熔化而基于焊合形成冶金结合的要求,获得同时具有高结合强度与内聚强度的涂层。

(2) 在大气等离子喷涂条件下制备的涂层,由于受Mo 的保护作用,涂层内氧化夹杂较少,组织结构致密。

(3) 拉伸试验表明在低碳钢基体上喷涂的涂层的平均结合强度大于76.1 MPa,考虑到低碳钢基体表面沉积涂层时所需的熔滴温度条件比不锈钢与镍基合金基体更加苛刻的特征,本研究结果表明Mo 包覆Ni20Cr 复合粉末将是一种能够适用于铁基与镍基基体的可靠确保结合强度的粘结层材料。