粘结剂对镍基复合粉末及涂层性能影响研究

2022-04-06李迎军郭丹刘建明刘通王斌利王长亮王标

李迎军,郭丹,刘建明,刘通,王斌利,王长亮,王标

(1.中国航发动力股份有限公司,西安 710021;2.矿冶科技集团有限公司,北京 100160;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;4.特种涂层材料与技术北京市重点实验室,北京 102206;5.中国航发北京航空材料研究院,北京 100095;6.中国航发四川燃气涡轮研究院,成都 610599)

0 引言

可磨耗封严涂层材料和涂层技术,是提高航空发动机效率和性能的有效手段之一[1,2]。可磨耗封严涂层通常由两种组分构成[3-5]:金属组分(如Cu、Ni、Al 及其合金),自润滑非金属组分(如石墨、六方氮化硼、有机聚合物、氟化钙及其与陶瓷颗粒的混合物等)以及一定的孔隙。其中,金属组分的作用主要是提供抗氧化性,抗冲蚀性以及保证涂层自身强度;自润滑非金属组分的作用主要是保证涂层的可磨耗性、抗粘着性,有助于减少涂层材料向叶片的转移;孔隙一定程度上可以降低涂层的硬度,并且可作为初始的裂纹源,利于涂层内部粘结的断裂,从而减少涂层材料向叶片的转移[6,7]。

由于可磨耗封严复合粉末中各组分材料的比重、粒度等存在特性差异,容易使复合粉末的成分分布不均,流速变差,严重影响后续的喷涂工艺,导致生产率下降,影响涂层组织的均一性[8]。在机械包覆制粉过程中加入粘结剂,将一种组分包覆在其他组分表面制备“核-壳”结构粉末,可有效防止内核粉末氧化、分解等,具有一定的保护作用。对于“核-壳”颗粒结构的粉末,其包覆层的粘附性和稳定性是决定材料质量的关键之一,以保障材料在运输、储存、送粉和喷涂火焰中的颗粒结构的稳定性,进而获得组织结构和性能稳定的涂层[9,10]。

本文针对典型的机械包覆型镍铬铁铝氮化硼混合粉末存在表面包覆不完整,批次不稳定等问题,选取了A1,A2,A3,A4 四种不同类型的粘结剂制备镍铬铁铝氮化硼复合粉末,对比研究粘结剂对镍铬铁铝氮化硼复合粉末性能及封严涂层组织和性能的影响。

1 试验

1.1 复合粉末的制备

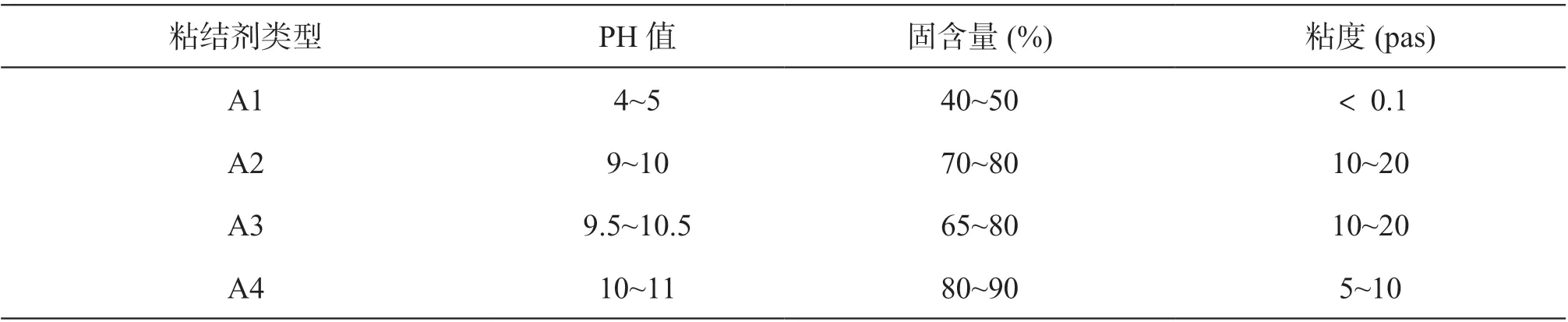

本试验选取主粒径区间在45~90 μm 的镍铬铁合金粉为包覆核心材料,主粒度<10 μm 的超细铝粉和氮化硼粉作为外层包覆组元,制备包覆型镍铬铁铝氮化硼复合粉末。其中镍铬铁合金粉为水雾化制备。试验中选择了A1,A2,A3,A4 四种粘结剂用于镍铬铁铝氮化硼复合粉末的制备,对比四种粉末的性能,研究粘结剂对涂层性能的影响,四种粘结剂的基本特性如表1 所示。采用机械包覆工艺制备复合粉末。

表1 粘结剂基本特性Table 1 Basic characteristics of binders

1.2 封严涂层的制备

分别采用Metco F4 大气等离子喷涂系统和METCO 6P-Ⅱ氧-乙炔火焰喷涂系统在GH4169基体表面制备底层和可磨耗封严涂层面层,其中底层材料选用镍铝复合粉末(矿冶科技集团有限公司,KF-6),面层材料为本文不同粘结剂制备的镍铬铁铝氮化硼复合粉末。分别采用表2 和表3 所示喷涂参数喷涂底层和面层,喷涂后对所制备涂层的微观组织形貌、硬度、结合强度以及抗盐浴性能进行测试。在喷涂前试样经喷砂和除油处理。

表2 大气等离子底层喷涂参数Table 2 Air plasma spray process parameters of bond coating

表3 火焰喷涂可磨耗封严面层参数Table 3 Flame spraying process parameters of abradable coating

1.3 性能测试

采用FEI 公司的Quanta 600 型扫描电子显微镜(SEM)观察粉末的显微组织形貌、剖面及涂层的微观组织形貌。采用霍尔流量计依照 GB/T1479-1984、GB/ T1482-1984 测试粉末的松装密度、流动速度。采用标准筛依照 GB/T1480-1995测试粉末的粒度组成。涂层表面经过粗磨后,依照 GB/T231.1-2000 采用MODEL600MRD-S 型洛氏硬度仪测量涂层表面硬度,标尺为HR15Y。涂层的结合强度采用粘结拉伸法检测。将粗磨后的试样与预喷砂的对接件采用美国生产的FM-1000高温胶片粘结,190 ℃、保温2 h 的条件下固化;在WDW-100A 型微机控制电子式万能试验机上进行测试。结合强度试样涂层厚度在0.5~0.8 mm,拉断时单位面积涂层所承受的载荷为结合强度,并对断口进行宏观观察,确定涂层断裂方式。为了保证实验结果的可靠性,每组实验均采取3 个试样进行测试,取其平均值作为最终结果。

涂层的抗盐浴性能测试方法为,首先将试样无涂层区域表面用防护胶带进行防护,再对涂层表面进行粗磨至平整;然后将试样浸入浓度为5%的氯化钠水溶液中,保持环境温度为35±2 ℃,浸泡时间为21 天,每7 天取出一次,吸去表面多余水分,用数码相机拍摄试样外观照片。

2 结果及分析

2.1 复合粉末形貌及性能

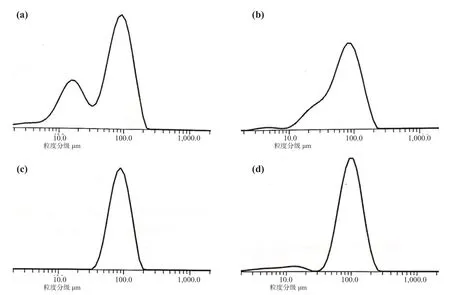

采用不同粘结剂通过机械包覆工艺制备的镍铬铁铝氮化硼复合粉末外观形貌如图1 所示,可以看出,复合粉末呈不规则形貌,粉末结构为较细氮化硼和铝粉通过粘结剂包覆在镍铬铁合金粉表面。四种不同类型粘结剂所制备的复合粉末粒度分布、松装密度和流动性分别如图2及表4所示。

表4 复合粉末物理性能Table 4 Physical properties of composite powder

其中A1 粘结剂制备的复合粉末中散落的片状氮化硼颗粒较多。说明该粘结剂的固化性能与机械包覆工艺匹配性较差,导致形成的包覆胶膜脆性较大,或者胶膜的连续性较低,出现复合粉末包覆不完整、粉末粒度控制较差等现象。结合表2 数据和图2 中的激光粒度分布也可以看出,A1 粘结剂包覆粉末中未包覆的细小颗粒占据了较大的比例,导致粉末松装密度较低,流动性较差。

图2 采用不同粘结剂制备的复合粉末激光粒度:(a) A1; (b) A2; (c) A3; (d) A4Fig.2 Laser particle size of composite powders prepared by different binders: (a) A1; (b) A2; (c) A3; (d) A4

A2~A4 粘结剂制备的复合粉末中散落细小颗粒较少,表明该粘结剂在初始固化过程中可将铝粉和氮化硼包覆在镍铬铁表面,包覆较为完整。但A2 粘结剂制备的复合粉末表面包覆较为松散,可能是由于粘结剂在固化完成后形成的胶膜尚存在一定粘性,在后续的机械包覆挤压过程中,颗粒间的粘性胶膜产生相互作用力,造成包覆颗粒表面起皮的现象,因此粉末的松装密度相对较低,且粉末缺乏流动性。

A3 和A4 粘结剂的表面包覆均较为密实,且粉末具备良好的流动性能,更适宜用于火焰喷涂,其中A4 粘结剂包覆粉末出现少量氮化硼团聚现象,分析认为该粘结剂的表面基团与氮化硼粉末间更易产生较大的作用力,而相较而言,A3 粘结剂包覆的复合粉末具有更高的包覆完整性。

2.2 涂层形貌及基本性能

采用不同粘结剂制备的四种镍铬铁铝氮化硼复合粉末经火焰喷涂获得的相应涂层截面组织形貌如图3 所示,图4 和图5 分别为上述四种涂层的硬度和结合强度测试结果。从中可以看到,粘结剂种类对涂层的金相组织结构和性能有显著影响。

图3 采用不同粘结剂制备的复合粉末喷涂涂层截面的微观组织形貌:(a1), (a2) A1; (b1), (b2) A2; (c1), (c2) A3; (d1), (d2) A4Fig.3 Cross-section morphology of coatings sprayed by composite powder prepared with different binders:(a1), (a2) A1; (b1), (b2) A2; (c1), (c2) A3; (d1), (d2) A4

图4 不同粘结剂制备粉末喷涂涂层硬度Fig.4 Hardness of coatings sprayed by composite powder prepared with different binders

图5 不同粘结剂制备粉末喷涂涂层结合强度Fig.5 Bonding strength of coatings sprayed by composite powder prepared with different binders

采用A1 作粘结剂时最终获得的涂层组织金属相成分明显偏高,非金属及孔隙率占比仅为36%,对应于粉末制备过程中复合粉末的包覆缺陷,造成粉末均匀性较差、喷涂上粉前的氮化硼及氧化铝颗粒散落,使得涂层的硬度较高,超出了封严涂层的适宜硬度范围45~70 HR15Y,同时其结合强度偏低,使用性能较差。因此,从粉末和涂层性能上来看,A1 粘结剂均不宜用于机械包覆制备镍铬铁铝氮化硼复合粉末。

采用A2 作粘结剂制备的粉末因缺乏流动性,在喷涂过程中的上粉速率较低,容易出现堵枪现象,获得的涂层组织均匀性较差,金属相与非金属相及孔隙的分布不均匀,在涂层服役过程中会严重损伤对磨转子叶尖,涂层的结合强度仅为3 MPa 左右,表明其抗冲蚀性能较差,预计服役性能不佳。

采用A3、A4 粘结剂制备的复合粉末喷涂涂层非金属相及孔隙占比分别为49%和44%,涂层组织均匀性较前两种涂层有所提升,相较之下,采用A3 粘结剂制备的粉末喷涂涂层颗粒熔化效果较好,镍铬铁金属骨架和氮化硼软相均匀夹杂,制备的涂层硬度为62 HR15Y,结合强度为7.99 MPa,符合封严涂层的使用范围。而采用A4 粘结剂制备的粉末在喷涂过程中熔化不完全,尚有一定量的未熔颗粒存在,这可能与粘结剂的高温热稳定性能有关,在涂层温度降低过程中,粘结剂产生剧烈收缩效应,导致涂层内部金属相与非金属相间撕裂产生微小孔隙,进而导致涂层的结合强度降低。

2.3 涂层盐浴试验结果分析

根据复合粉末性能及喷涂涂层组织性能分析,分别选取A3、A4 粘结剂制备的复合粉末喷涂涂层进行盐浴试验。盐溶液浸泡后的涂层表观形貌如图6 和图7 所示。可以看出,随着时间的推移,采用A4 粘结剂制备的复合粉末涂层表面出现明显的黄色腐蚀锈迹,而采用A3 粘结剂制备的复合粉末涂层表面形貌完好,即A3 粘结剂制备的粉末喷涂涂层耐盐浴腐蚀性能较好。

图6 涂层盐浴试验宏观形貌照片(A3):(a) 初始;(b) 7 天;(c) 14 天;(d) 21 天Fig.6 Macro morphology photos of coating salt bath test(A3): (a) 0 days; (b) 7 days; (c) 14 days; (d) 21 days

图7 涂层盐浴试验宏观形貌照片(A4):(a) 初始;(b) 7 天;(c) 14 天;(d) 21 天Fig.7 Macro morphology photos of coating salt bath test(A4): (a) 0 days; (b) 7 days; (c) 14 days; (d) 21 days

3 结论

(1) 粘结剂种类对机械包覆制备镍铬铁铝氮化硼复合粉末的表面形貌影响较大,应选取固化性能与粉末制备参数相匹配的粘结剂。以A3 为粘结剂制备的复合粉末材料粒度控制较好,松装密度最高,表面包覆完整,粉末性能优异。

(2) 采用不同粘结剂制备的镍铬铁铝氮化硼复合粉末材料经等火焰喷涂制备的可磨耗封严涂层,微观组织结构和性能差别较大。以A3 为粘结剂制备的复合粉末材料,在喷涂过程中颗粒高温熔化效果较好,制备的涂层组织均匀性好,涂层硬度为62 HR15Y,结合强度为7.99 MPa,耐盐浴腐蚀性能最优。