熔滴温度对大气等离子喷涂Ni 基合金扁平粒子界面结合的影响

2022-04-06王俊雒晓涛田佳佳李长久

王俊,雒晓涛,田佳佳,李长久

(1.西安交通大学材料科学与工程学院 金属材料强度国家重点实验室, 西安 710049;2.中国石油集团工程材料研究院有限公司 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077;3.郑州大学材料科学与工程学院,郑州 450001)

关键字: 熔滴温度;扁平粒子;界面结合;大气等离子喷涂;金属涂层;冶金结合

0 引言

热喷涂技术经过百余年的发展,已经在航天航空[1-3]、钢铁冶金[4]、石油化工与电力能源[5,6]等领域得到了广泛的应用,通过涂层显著提升了材料的耐腐蚀、耐磨损、耐高温与隔热等服役性能[7]。等离子喷涂技术通过采用等离子射流将金属或陶瓷粉末加热成熔融或半熔融状态,使其高速撞击到零件表面而形成涂层,因此涂层通常呈现层状结构。然而,涂层的粒子层间界面结合通常有限,采用常规的喷涂工艺不能大幅度提高涂层内沉积粒子界面之间的结合率[8,9],如等离子喷涂Al2O3涂层中粒子层间界面的最大平均结合率仅为32%,并且通过改变工艺参数并不能大幅度地提高涂层的界面结合率[10]。金属涂层与陶瓷涂层类似,也呈现出有限的界面结合特征[11]。涂层粒子界面有限的结合不仅大幅度降低涂层的结合强度[12],同时为腐蚀介质穿过涂层到达基体表面提供了通道[8,13],使得喷涂态涂层不具备隔绝腐蚀介质,同时显著降低涂层的耐磨损等性能。因此,如何大幅度提高层间界面结合是热喷涂领域关注的重要问题之一[8,9]。

熔滴碰撞时的液态扁平粒子与基体之间的界面温度决定界面能否形成有效结合。团队已有研究发现,当基体温度达到或超过一定温度时,熔融的陶瓷扁平粒子与同质基体界面才能形成化学结合,由此提出了临界结合温度概念[14,15]。进一步研究发现陶瓷粒子的临界结合温度与其熔点呈正比[16]。对于金属涂层,提高基体温度后涂层的断裂形貌从层间断裂转变为跨层间断裂[17,18],涂层的结合强度也显著提高[19]。然而,大幅度增加基体温度会导致基体表面或已沉积粒子表面氧化加剧,形成厚度较大的氧化膜,造成界面处冶金结合区比率显著降低[20]。

提高熔滴温度可以促进金属界面结合的形成。当高熔点材料Mo 或W 熔滴喷涂到熔点较低的Ni基或Fe 基合金表面上时界面温度可达到基体材料的熔点以上,使得界面通过熔化焊接在一起而形成冶金结合[21,22]。即使采用自熔合金粉末,基体为Mg 合金时可以使基体表面发生熔化而通过金属间化合物形成冶金结合[23]。然而,调节工艺参数并不能大幅度提高熔滴温度,主要是由于提高功率会增加熔滴的飞行速度,缩短熔滴的加热时间[10],同时,随着熔滴温度的增加,随之加剧的蒸发引起热的损失显著增强,从而限制加热效应[24]。为显著提升粒子温度,田佳佳等人[25]提出了一种新型的难熔金属Mo 包覆NiCr 壳核结构粉末设计方法,外层Mo 限制Cr 等合金元素的蒸发以减少热量的损失从而提高熔滴温度,可使NiCr 粒子温度提高500 ℃以上[26]。然而,熔滴温度对层间界面结合的影响机制还未有合理的解释。

本文采用Ni20Cr 粉末和新型Mo 包覆NiCr壳核结构粉末作为喷涂材料以获得不同温度的高温熔滴,通过熔滴铺展后扁平粒子与基体间界面的微观结构的精细表征,并结合界面温度的数值模拟,研究了熔滴温度对镍基合金扁平粒子间界面结合的影响规律。

1 试验方法和材料

1.1 试验材料

试验采用商用50~75 μm 的Ni20Cr 粉末和课题组自制的75~100 μm Mo 包覆NiCr-Mo 壳核结构粉末。NiCr-Mo 粉末的制备过程参见文献[25]。采用与Ni 基合金物性参数接近的304 不锈钢作为基体,用以试验和数值模拟表征Ni 基合金扁平粒子层间的界面结合形成规律。

1.2 扁平粒子制备

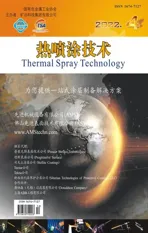

制备扁平粒子前,对基体表面分别进行了抛光、超声清洗和预热的预处理,以完全去除基体表面氧化膜和污染物。预热装置采用电阻加热台,喷涂前先将基体加热到200 ℃以上,然后自然冷却到100 ℃后制备单个扁平粒子,以消除表面吸附物对熔滴扁平化过程的影响,确保可获得规则圆盘状扁平粒子[27]。试验采用了九江等离子喷涂设备厂制造的80 kW 级等离子喷涂系统,装配有9 M 喷枪。涂层制备过程中以Ar 气作为主气,H2气作为辅气,N2作为送粉气体。喷涂中采用内送粉的方式来提高熔滴温度,具体喷涂工艺参数如表1 所示。

表1 等离子喷涂工艺参数Table 1 Atmospheric plasma spraying parameters

1.3 界面微观结构表征

采用扫描电镜(Scanning Electron Microscope,SEM, MIRA 3 LMH, TESCAN, Czech Republic)和EBSD(Electron Back Scattering Diffraction analysis,EBSD, Oxford, UK)分析扁平粒子形貌和微观组织。采用FIB(Focus Ion Beam, FIB, JIB-4500 Multi-Beam system, JEOL, Japan)提取包含有扁平粒子-基体界面的透射电镜 (TEM)分析试样并减薄,然后采用TEM (Transmission Electron Microscopy,TEM, JEM-2100F, JEOL, Japan)进行微观区域的成分和结构分析。

1.4 熔滴铺展过程数值模拟

本文建立了高速液滴垂直撞击基体表面的二维铺展模型,采用Fluent 软件模拟了不同温度的液滴铺展和凝固过程。设置熔滴直径为54 μm,流体区域尺寸为90×160 μm,基体作为固体区域的尺寸为25×160 μm,模型结构、接触角、边界条件等参数参照文献[28]报道的方法进行了设置。采用正方形网格,网格边长为0.15 μm,网格总数为821290 个。表2 所示为计算过程中采用的材料物性参数。计算过程中熔滴温度分别设定为1600℃、1900 ℃、2200 ℃、2700 ℃和2900 ℃,碰撞速度为100 m·s-1,扁平粒子与基体接触热阻为10-7m2·K·W-1,基体温度为150 ℃。

表2 模型中不同区域的物性参数Table 2 Physical parameters of different regions in the model

2 结果与分析

2.1 Ni20Cr 扁平粒子与基体间界面的微观结构

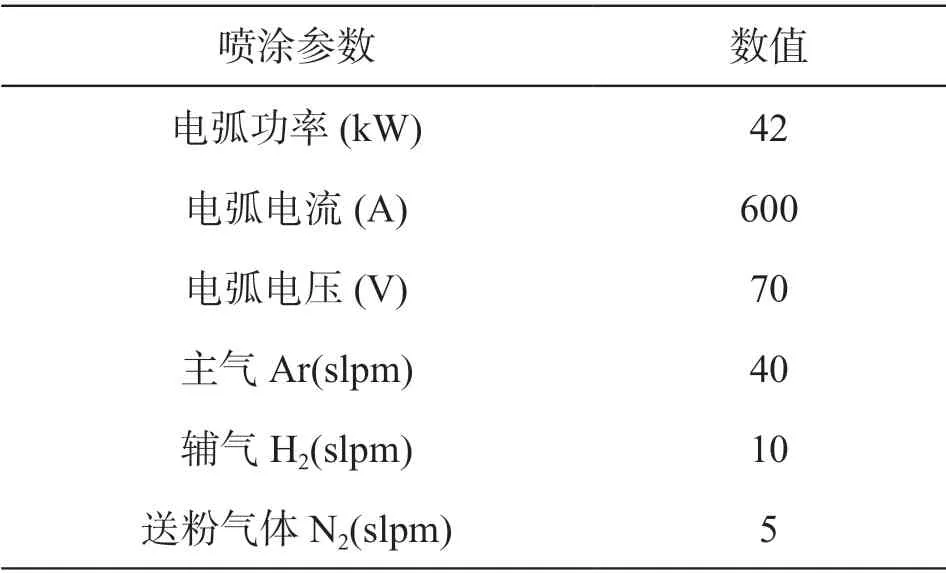

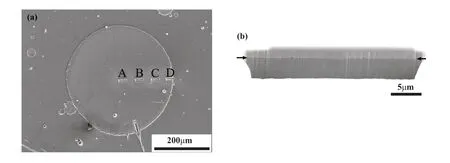

图1 所示为等离子喷涂制备的Ni20Cr 扁平粒子的表面形貌和断面结构,其中在区域A 和B 处分别为采用FIB 去除一边的金属材料以观察表征扁平粒子与基体界面的结合状态。由于FIB 设备单次切割样品的最大长度仅为30 μm,且为了避免相邻两处切割位置在制样过程中相互影响,分别选取粒子中心区域及靠近边缘的区域作为典型选样区域进行了制样观察。从图1(a)可以看出,当基体温度为100 ℃时扁平粒子呈现圆盘状形貌。扁平粒子的形貌与液滴的雷诺数[29,30]、界面热阻[31]、表面吸附物和冷凝物[27]及快速凝固过程[32,33]均有关。图中观察到圆盘状扁平粒子,表明将基体加热到200 ℃以上,足以消除表面吸附物与冷凝物等因素对扁平粒子铺展产生影响的因素[27]。

图1 等离子喷涂Ni20Cr 扁平粒子表面形貌:(a) Ni20Cr 粒子断面切割位置;(b)图1(a)中心区域 A;(c)图1(a)中间区域 BFig.1 Surface morphology and microstructure of cross-sections of Ni20Cr splat:(a) FIB sampling positions of a Ni20Cr splat; (b) the microstructure of the corresponding interfaces marked as A in Fig.1(a);(c) the microstructure of the corresponding interfaces marked as B in Fig.1(a)

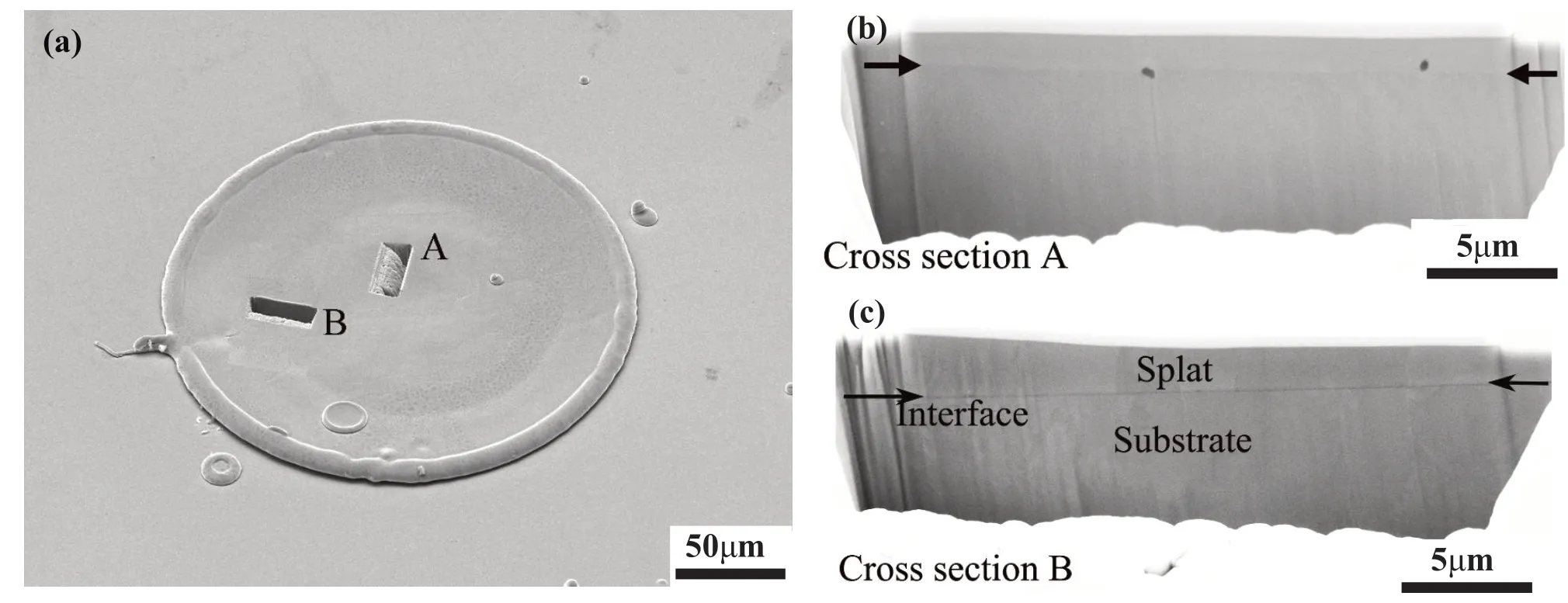

图2 所示为采用TEM 对图1 中结合良好的A 区进行分析,获得的扁平粒子与基体界面的微观结构和成分分布。从图2(a)中可以看出,即使在Ni20Cr 粒子与基体结合良好的中心区域,粒子与基体间存在平直且连续分布的黑色条带组织。由能谱分析结果可知(图2(b)所示区域),如图2(c)所示粒子与基体界面处的黑色条带状物质为氧化膜。以上结果表明,在大气环境中制备单个扁平粒子时,基体加热过程中在其表面生成的薄层氧化膜,阻碍着粒子与基体间冶金结合的形成。

图2 Ni20Cr 扁平粒子中心区域与不锈钢基体界面的微观结构和成分分布图:(a) STEM 图像(低倍);(b)STEM 图像(高倍);(c)图(b)中矩形框内元素分布图Fig.2 Microstructure and composition distribution of interface between Ni20Cr splat and stainless steel substrate:(a) STEM image (low magnification); (b) STEM image (high magnification);(c) composition distributions of interface region marked with the rectangular box in Fig.2(b)

2.2 NiCr-Mo 扁平粒子与基体间界面的微观结构

图3 所示为等离子喷涂制备的NiCr-Mo 扁平粒子的表面形貌和断面结构。用FIB 从扁平粒子的中心到边缘制备了4个断面试样,依次命名为A、B、C 和D。由于扁平粒子中Mo 元素与基体中的Fe、Cr 等元素相差较大,因此从对比度可以分辨出扁平粒子与基体之间的界面。从图3 中的扁平粒子断面试样可以看出,在靠近中心区域(A、B和C 区)界面结合良好,无明显的缺陷,而在靠近扁平粒子的边缘区域(D 区)界面处呈现未结合状态。对扁平粒子-基体界面进行高倍显微结构分析,从图3(c)、(d)和(f)中可以看出,在扁平粒子中心的A 和B 区域内,扁平粒子与基体界面并不平直,形成典型的凹坑形貌,部分凹坑两侧有明显的黑色点状物质;从图3(j)中可以看出,在接近边缘的C 区域,扁平粒子与基体间界面平直且分界线明显;从图3(l)中可以看出,在靠近边缘的D 区处界面处呈现明显类似开裂的未结合状态。

图3 等离子喷涂NiCr-Mo 扁平粒子的表面形貌及断面结构,A、B、C 区域对应结合界面,D 区存在未结合界面:(a) NiCr-Mo 粒子断面切割位置;(b), (e), (i), (k) 分别为A、B、C、D 区域断面结构(低倍);(c), (d)A 区域断面结构(高倍);(f), (g), (h) B 区域断面结构(高倍);(j) C 区域断面结构(高倍);(l) D 区域断面结构(高倍)Fig.3 Surface morphology and microstructure of cross-section of NiCr-Mo splat, the bonding was formed at the interface regions of A, B and C, while part of the interface in the region D was not bonded: (a) FIB sampling positions of a NiCr-Mo splat, (b), (e), (i), (k) microstructure of the corresponding interfaces marked as A, B, C, D respectively (low magnification);(c), (d) microstructure of A region (high magnification); (f), (g), (h) microstructure of B region (high magnification);(j) microstructure of C region (high magnification); (l) microstructure of D region (high magnification)

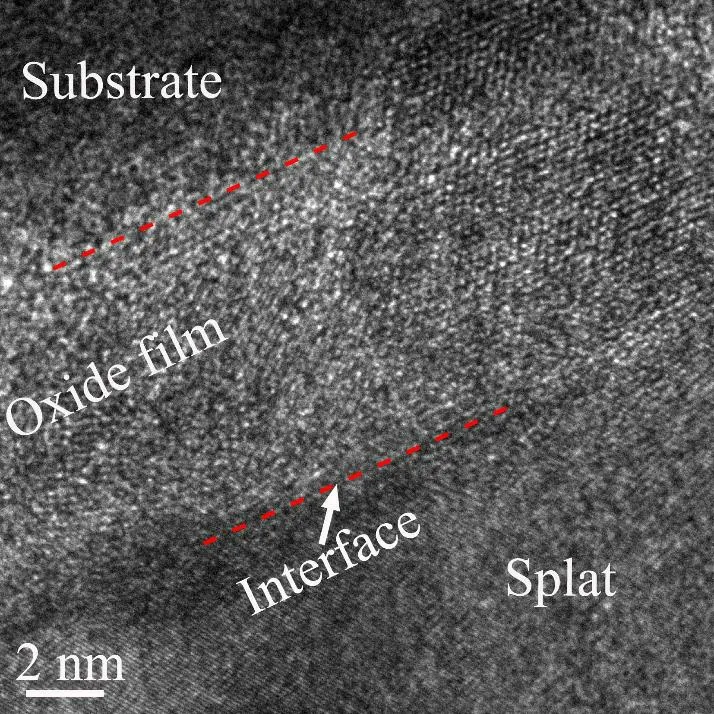

为表征中心区域界面处凹坑的微观结构,采用TEM 对界面结构进行了分析。图4 所示为接近边缘处(C 区域)的界面上呈现典型凹坑区域的扫描透射电子图像(STEM)。从图中可以看出,扁平粒子-基体界面处存在明显的凹坑形貌,凹坑宽约几百纳米,延伸入基体内部深度约100 至200 nm。采用EDS 对图4(a)中矩形框1 处进行成分分析,结果如图4(b)所示。可以看出,界面以上区域即扁平粒子部分主要包含Ni、Cr、Mo 和Fe 元素,界面以下区域(不包含凹坑)即基体部分主要包含Fe、Cr 元素,而界面上凹坑内区域包含Fe、Ni、Mo 元素。该结果表明,扁平粒子的Mo、Ni 元素越过界面与基体中Fe 元素混合。对图4(a)中点线圆圈所示的熔池区域做选区衍射分析,结果如图4(c)所示。对衍射斑点进行标定后发现凹坑区域内主要为Ni、Mo、Cr、Fe 元素组成的面心立方固溶体。扁平粒子元素跨界面扩散且呈现凹坑状形貌的现象表明,高温NiCr-Mo 熔滴碰撞基体后致使基体发生熔化,进而在基体表面形成微熔池,由此在界面处通过焊接形成了冶金结合。

图4(d)所示为图(a)中矩形框2 区域内的成分分析结果,可以看出界面处黑色条带状区域存在Cr、O 元素富集现象,可以认定为Cr 的氧化物。从条带状氧化膜的形貌可以看出,凹坑区域氧化膜消失且在凹坑边缘处存在近球状氧化膜。对比图2(c)和图4(d)的结果可以看出,在温度较高的高温熔滴碰撞基体后,其铺展过程中引起基体表面熔化,进而导致界面氧化膜分散而形成部分熔坑区域,该区域的氧化膜破碎后发生球化现象,促进了冶金结合的形成。

图4 等离子喷涂沉积NiCr-Mo 扁平粒子与基体界面处的TEM 分析结果:(a) STEM 图像;(b)图(a)中矩形框1 内元素分布面扫描谱图;(c)图(a)中圆形区域选区衍射;(d)图(a)中矩形区域2 元素分布面扫描谱图Fig.4 Microstructure and element distribution map of the interface between NiCr-Mo splat and substrate: (a) STEM image; (b)composition distribution of interface marked with the rectangular box 1 in Fig.4(a); (c) selected diffraction spots marked with circular line in Fig.4(a); (d) composition distribution of interface marked with the rectangular box 2 in Fig.4(a)

图5 所示为有氧化膜夹杂的粒子-基体间界面的高分辨图像。从图中可以看出,界面处存在厚度约10 nm 的氧化膜,界面两侧原子均呈现连续排列,两侧金属与氧化膜形成了良好的化学结合。将边缘处有裂纹的界面定义为未结合界面,而将通过氧化膜形成化学结合和氧化膜破碎后形成冶金结合的界面均定义为结合界面,经测量表征得到了NiCr-Mo 扁平粒子与基体间界面的有效结合面积比例,该比例达到78%,显著高于传统等离子喷涂Ni20Cr 涂层的36%[34]。

图5 NiCrMo 扁平粒子与基体界面通过氧化膜形成结合的TEM 高分辨图像Fig.5 High resolution images of the interface between NiCrMo splat and substrate with the bonding through oxide layer

2.3 镍基高温熔滴在基体表面铺展过程模拟

图6 所示为温度为2200℃的Ni20Cr 熔滴碰撞铺展过程中不同时刻的扁平粒子液相体积分数分布。如图6 所示,当铺展时间为0.3 μs 时,液滴的铺展前沿连续受到低温基体的冷却作用,使其底部的温度低于液相熔点以下,出现了底部凝固薄层。当铺展时间为0.7 μs 时,液滴的铺展前沿已经达到了最大铺展距离,边缘区域出现大量的凝固薄层。继续增加铺展时间,液相受动能驱动继续向边缘铺展,最终形成了边缘厚度高,中心较平坦的单个扁平粒子。还可以看出,扁平粒子铺展过程中包含凝固过程,两者不能分开考虑,同时扁平粒子的凝固始于铺展的前沿,即扁平粒子的边缘区域最先凝固,中心区域最后凝固。有研究发现Mo扁平粒子在凝固时边缘区域先凝固,中心区域最后凝固[22],本模拟结果与上述报道的结果一致。

图6 不同时刻的扁平粒子中液相体积分数分布Fig.6 Volume fraction distribution of liquid phase at different time point during the splat spreading process

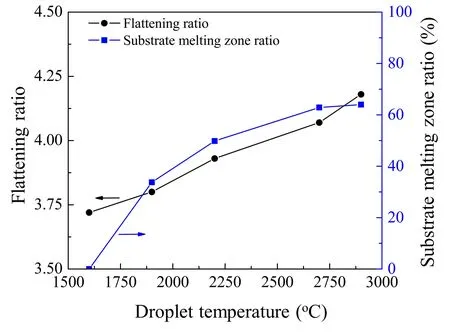

图7 所示为熔滴温度对熔融粒子扁平率和铺展中引起的基体表面熔化区面积比的影响。当1600 ℃的高温熔滴碰撞基体后,由于界面上的最高温度低于基体的熔点,因此基体表面不会发生熔化。当熔滴温度增加到1900 ℃及以上时,界面可达到的最高温度超过了基体熔点,有可能发生基体熔化现象。从图7 中还可以看出,随着熔滴温度的增加,基体熔化区域面积占比升高。当熔滴温度从2200 ℃提高到2700 ℃时,基体熔化区比率从49.8%提高到62.9%;进一步提高熔滴温度至2900 ℃时,则基体熔化区比率增加至64.0%,其增长趋势显著降低。提高熔滴温度,一方面会增加熔滴与基体界面的传热来提高界面温度,促使基体熔化,但另一方面会减缓熔滴的冷却速度,增加铺展粒子直径或面积。由于基体熔化区面积比率等于熔化区面积和扁平粒子铺展总面积的比值,因此,随着熔滴温度的增加,粒子的扁平率和基体熔化区面积都会显著增加;但大幅度提升熔滴温度后,受粒子扁平率显著增加的影响,基体熔化区域面积比率增加并不显著。

图7 熔滴温度对粒子扁平率和基体熔化区面积比率的影响Fig.7 Effect of droplet temperature on the flattening ratio and substrate melting area ratio

2.4 熔滴温度对扁平粒子-基体界面间结合的影响

高温熔滴在金属基体表面横向铺展时,粒子与粒子-基体界面温度随着铺展的发展逐渐升高,且碰撞中心界面处温度最高,而在粒子铺展前沿处的界面温度随着粒子的铺展呈逐渐趋于降低趋势。当高温NiCr 和NiCr-Mo 熔滴碰撞基体时,基体表面部分区域温度超过基体熔点发生熔化现象。对于高温NiCr-Mo 粒子,由于熔滴温度远高于NiCr 熔滴,在铺展过程中,基体表面熔化区域面积显著高于NiCr 熔滴。本文中数值模拟结果表明当熔滴温度从2200 ℃提高到2700 ℃时,基体表面熔化区域所占面积比率可从49.8%提高到62.9%。

沉积扁平粒子试验所采用的NiCr 粒子平均温度为2150 ℃,通过难熔金属Mo 包覆可使NiCr-Mo 粒子平均温度达到2650℃,与传统NiCr 扁平粒子与基体间结合区域仅为36%[34]相比,NiCrMo扁平粒子与基体间结合区域可达到78%。考虑到试验所测得的2650 ℃的NiCrMo 粒子的结合区域包含了基体没有熔化但通过氧化膜形成的化学结合的界面,可以认为模拟结果与试验结果基本一致。以上结果可以看出,熔滴温度对金属粒子与基体间界面结合具有重要影响。

在大气等离子喷涂过程中,基体表面通常不可避免存在氧化膜。不锈钢最外层氧化膜为铬的氧化物。由于氧化铬的熔点为2435 ℃,远远高于Ni20Cr 的熔点1430 ℃,因此熔滴温度2200 ℃的Ni20Cr 液滴不可能通过熔化氧化膜来使其破碎并分散,因此图2 中NiCr 扁平粒子与基体间隔着氧化膜形成了金属-氧化膜-金属的三明治结构。然而,熔滴温度2650 ℃ 的NiCr-Mo熔滴温度较高,不仅可以隔着氧化膜熔化基体,同时有可能使局部区域氧化膜发生熔化进而破裂。图4 中NiCr-Mo 扁平粒子在中心区域呈现氧化膜分散的状态,形成波浪状的冶金结合界面,而扁平粒子的边缘区域由于温度较低难以破碎分散氧化膜,进而形成金属-氧化膜-金属的三明治结构的化学结合界面。考虑到模拟所得2700 ℃熔滴所引起基体熔化的界面比例小于2650 ℃熔滴碰撞所测得的界面结合率,这意味着熔融镍基合金与氧化膜润湿形成化学结合的温度应低于镍基合金的熔点,而在界面形成化学结合的具体温度条件有待进一步研究明确。

3 结论

(1) 采用APS 制备的圆盘状Ni20Cr 单个扁平粒子,仅在中心处与基体呈现良好结合,而在边缘处以间隙态呈现未结合的状态。TEM 结果表明,Ni20Cr 扁平粒子与基体间界面处存在连续的氧化膜,因此中心结合界面呈现金属-氧化膜-金属的三明治结构的化学结合。

(2) 采用Mo 包覆的NiCr-Mo 粉末通过显著提高熔滴温度,可显著增加扁平粒子与基体间界面结合比率。结果表明,NiCr-Mo 扁平粒子与基体间界面的有效结合面积比例达到78%,远超传统NiCr 扁平粒子的有效结合面积比例36%。TEM结果表明,在NiCr-Mo 扁平粒子中心区域,其与基体界面处部分氧化膜发生了分散进而形成了冶金结合,部分区域隔着氧化膜以金属-氧化膜-金属三明治结构形成了良好的化学结合。

(3) 高温熔滴铺展过程模拟结果表明,提高熔滴温度可增加基体熔化趋势并提高熔化区域面积,但大幅度提高熔滴温度会导致粒子扁平率增加,并不能显著提升基体熔化区面积比率。