下降管蓄热器中沙漠砂流动性数值分析

2021-03-04马承渝朱桂花

马承渝,吕 硕,朱桂花,c

(北方民族大学a. 化学与化学工程学院,b. 机电工程学院,c. 国家民委化工技术基础重点实验室,宁夏银川750021)

能源是国家经济的命脉。随着制造业的快速发展,能源的供需矛盾越来越突出,不可再生能源的储量越来越少,同时环境污染问题日益严峻,因此必须提高可再生能源的利用率[1]。目前能量多以电池、热能的方式保存,能量的存储是制约可再生能源发展的瓶颈,高效的能量存储和利用已成为提高可再生能源应用的研究热点[2]。

我国沙漠砂资源丰富,开发成本较低,而且对沙漠砂进行综合利用还能够起到治沙的作用。应用沙漠砂为固体颗粒进行蓄热的研究已经很广泛[3],原因是其具有成本低廉、蓄热温度高、易于存储等优点。

Frain等[4]开展了下降管换热器的固体颗粒和气体对流换热的实验,结果表明,当气体和固体颗粒均匀混合时,颗粒与空气热交换量是最大的,固体颗粒温度能够达到最高值。Zhu等[5]用沙漠砂在下降管中分布性能的实验研究结果表明,在圆柱孔分布器条件下,粒径越小的砂粒群受空气作用力影响越大,粒径为>0.18~0.25、0.15~0.18 mm砂粒均布性能较好。Ho等[6]研究了一种新的固体颗粒接收器,其中的固体颗粒能够接收太阳能辐射热来蓄热。Kim等[7]研究了太阳能接收器中固体颗粒流特性,得到了颗粒大小对流动性的影响规律。Baumann等[8-9]研究了作为传热和存储介质的粒状材料的性质,研究结果为天然颗粒的应用提供了一个更加经济的解决方案。Warerkar等[10]研究了应用沙漠砂作为蓄热材料的砂-空气热交换太阳能电站。Ma等[11]将流化床技术应用于聚光太阳能发电,研究将固体颗粒存储的热能用于发电。Wardjiman等[12-14]研究了一种以硅砂为固体颗粒的水平空气流-垂直下落颗粒帘换热器。

本文中设计了一种下降管蓄热器实验装置,对沙漠砂作为显热蓄热介质与空气对流实现热交换的流动性进行研究,应用ANSYS Fluent离散相模型,对粒径为>0.18~0.25 mm的沙漠砂在下降管中与空气对流的流动状态进行数值分析,获得沙漠砂在下降管中均匀分布的优化参数,为沙漠砂作为蓄热储能材料应用提供参考。

1 蓄热器工作原理与实验

蓄热器工作原理如图1所示。蓄热器装置包括2个热交换器、3个固体颗粒储罐,上部为固体颗粒蓄热热交换器,下部为固体颗粒放热热交换器。在蓄热阶段,冷态固体颗粒由中间储罐自由落体降落,高温空气由下部空气进口2进入,与固体颗粒对流换热,固体颗粒加热后落入高温固体颗粒储罐,低温空气由上部空气出口1流出。在放热阶段,热态固体颗粒由高温储罐自由落体降落,低温空气由下部空气进口4进入,与固体颗粒对流换热,固体颗粒放热后落入低温固体颗粒储罐,高温空气由上部空气出口3流出,去做功、发电等。低温固体颗粒由输送装置送至中间储罐,实现循环使用。以上2个过程达到热能富裕时储热、短缺时放热的调峰功能。

图1 固体颗粒-空气下降管蓄热装置工作原理

本文中采用宁夏中卫地区腾格里沙漠东南边缘处的沙漠砂为显热蓄热材料,空气为换热介质,研究砂粒在下降管蓄热器中的对流蓄热和放热过程。下降管固体颗粒与空气对流实验装置如图2所示。

图2 下降管固体颗粒与空气对流实验装置

沙漠砂存储于上储罐中,上储罐下部管道通入下降管,在颗粒分布器打开时经小孔自由降落,通过下降管到达下储罐,罐内设有颗粒均布性能测试装置,空气经下部进气分布器均匀进入下降管,与砂粒实现对流,经上部空气排气分布器流出。上部空气排气分布器位置高于砂粒入口,使空气与砂粒能够分离。

颗粒分布器的功能是将砂粒均匀分布于下降管,主要由厚度均为10 mm的移动孔板和固定孔板组成,移动孔板移动时能够实现2个孔板的孔对齐或者错开,具有固体颗粒流动开关的功能。孔在直径为66 mm的圆周上以六边形排列,边距为14.5 mm,共计有35个直径为3 mm圆柱孔,如图3所示。

图3 颗粒分布器的孔排列示意图

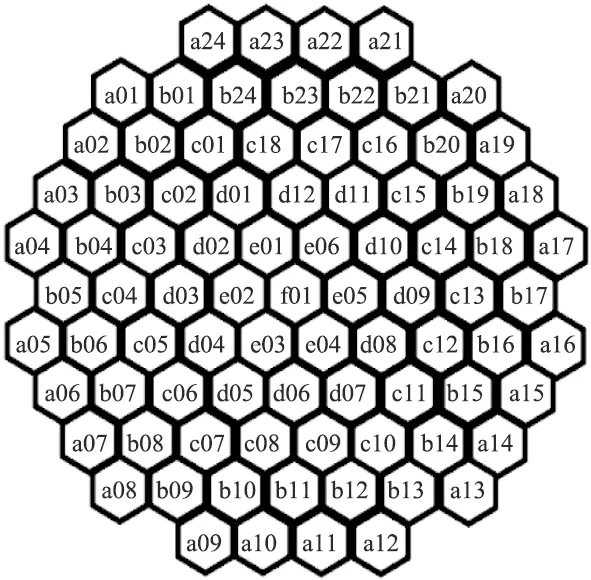

颗粒均布性能测试装置上部为颗粒接盘(见图4),下部为玻璃试管。接盘轴对称安放在下降管的正下方,接盘上部为正六边形孔(蜂窝)的排列结构,共有85个区域,将下降管横截面直径为100 mm的圆平面分为37个完整区域和24个不完整区域。正六边形孔对边长度为14 mm,排列紧密,实现无缝承接固体颗粒,每一个正六边形孔下部直通圆锥孔,每个圆锥孔通入到对应的一个试管,实验时可以分区域接收固体颗粒,称量后评价固体颗粒的分布性能。

图4 颗粒接盘示意图

1.1 实验方案

为了获得最佳的砂粒分布状态时的流动参数,以空气流速和砂粒粒径为变量,进行砂粒降落时的均布性分析。由于下降管为圆管,属轴对称结构,因此将砂粒接盘孔位按图5进行编号,分为中心对称的a、b、c、d、e、f共6个区域。定位安装,对每个区域内掉落其中的颗粒进行等时间取样,称量区域试管取样质量,计算得到每个取样区域中颗粒质量流量,以评定砂粒的均布性能。

图5 颗粒接盘孔位编号

1.2 实验结果

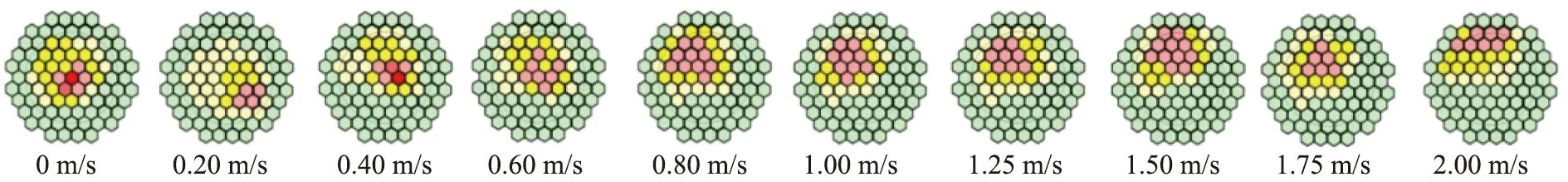

本文中采用4个粒级的沙漠砂(粒径分别为>0.18~0.25、>0.15~0.18、>0.12~0.15、0.11~0.12 mm)进行实验,实验结果如图6所示。当砂粒粒径为>0.18~0.25 mm,质量流量为0.015 kg/s,空气流速为0时,砂粒群量比较集中,区域流量最大值为1.07 g/s。随着空气流速的增加,砂粒群在空气力作用下扩散,均布性能逐渐改善,当空气流速达到0.60 m/s时,均布性能达到最优状态。

方差能够刻画随机变量的取值对于其数学期望的离散程度,方差越大,离散程度越大。由于方差的大小可以表达随机变量与平均值之间的偏离情况,因此将固体颗粒接盘每个区域收集砂粒区域质量流量方差作为分布均匀性指标,来表征砂粒的均布性能,结果如图7所示。砂粒区域质量流量方差越小,说明所有区域内砂粒流量差别越小,砂粒的均布性能越好。由图可见,粒径为>0.18~0.25 mm砂粒在空气流速为0.60 m/s时,区域质量流量方差最小,此时均布性能较好。

图8为砂粒群流动状态随空气流速变化的照片。从图中可以看到,随着空气流速的增加,砂粒群被空气吹散。空气流速继续增加时,砂粒在气流的作用下出现不稳定,砂粒群发生偏斜。当空气流速达到1.00 m/s左右时,砂粒群偏斜最为严重。当空气流速超过1.25 m/s时,气流作用力使得砂粒群呈波浪式下降,贴近管壁落下。由此得出结论: 对于粒径为>0.18~0.25 mm的沙漠砂,在圆柱孔分布器中,当空气流速从0 m/s开始增大时砂粒逐渐扩散,均布性能改善; 当空气流速达0.6 m/s时,均布性最优; 空气流速继续增加,砂粒群被气流推挤到一侧贴近管壁降落,均布性能反而劣化。

(a)粒径>0.18~0.25 mm

(b)粒径>0.15~0.18 mm

(c)粒径>0.12~0.15 mm

(d)粒径>0.11~0.12 mm

图6 4种粒级的沙漠砂区域质量流量分布随空气流速变化的实验结果

图7 砂粒区域质量流量方差随空气流速的变化图8 砂粒群流动状态随空气流速的变化

2 仿真分析

为了进一步研究砂粒与空气在下降管中的流动状态,以下将以上述实验研究为基础进行仿真分析。

2.1 建立物理模型

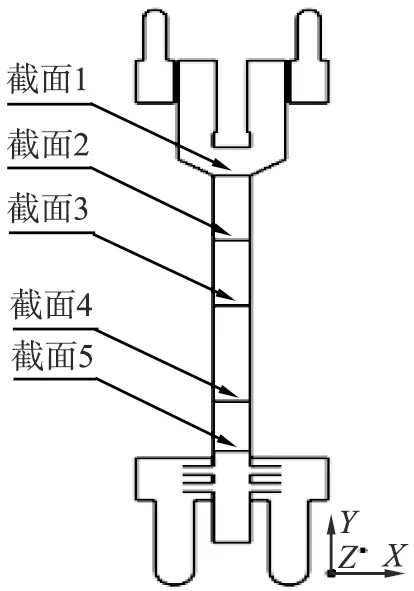

根据实验装置,应用PROE软件建立下降管固体颗粒与空气对流分析模型,如图9所示。其中,固体颗粒分布器为35个直径为3 mm的圆柱孔。将模型导入ANSYS软件中进行计算流体动力学(CFD)仿真。

2.2 沙漠砂粒径分布

为了获得更加符合实际的砂粒流动状态,需要对沙漠砂进行多种粒径颗粒的数值模拟。本文中应用电动轮廓仪对沙漠砂粒度进行进一步分级,将沙漠砂的粒径分布划分为7个单元,单元砂粒径d、单元砂平均粒径da与质量分数w分布见表1。

图9 下降管固体颗粒与空气对流分析模型

表1 混合气体中固体颗粒的粒径分布

2.3 边界条件

砂粒与空气的对流流动过程是气、固两相流动中的固相稀疏研究范畴,数值分析时应用拉格朗日法对砂粒的流动进行仿真模拟,采用ANSYS Fluent离散相模型对砂粒流动进行数值计算。离散相模型是在拉格朗日坐标系下对流体中颗粒的运动轨迹进行数值计算,并模拟砂粒间的受力及砂粒与空气间的相互作用。

固体颗粒的动量方程为

(1)

式中:Fd为颗粒单位质量所受曳力,N;v为气相速度,m/s;vf为颗粒降落速度,m/s;μ为气体动力黏度,N·s/m2;ρf为气体密度,kg/m3;ρp为颗粒密度,kg/m3;Fx为作用于固相颗粒上的其他力(包括压力梯度力、旋转力、Staffman升力等),N。

下降管中固体颗粒与空气对流分析物理模型的壁面均采用无滑移、粗糙度参数(5×10-5μm)、绝热边界、速度入口、压力出口为边界条件,靠近壁面处采用标准壁面函数。应用离散相模型、k-ε方程的湍流模型耦合求解。使用FLUENT软件中的默认松弛因子,SIMPLE算法。划分网格时,主流道采用结构网格,进、出口采用非结构四面体网格。设定颗粒为非球形,并设定颗粒最大、最小、平均粒径,扩散系数及砂粒径数(最大粒径与最小粒径的平均值的个数)。

2.4 数值模拟结果分析

在下降管中砂粒与空气有效对流区的不同轴向位置设置观测点,设下降管底部砂粒出口为XOZ面,Y坐标为0,在Y坐标分别为1.18、1.10、0.80、0.50、0.30 m处取截面1、2、3、4、5,如图10所示。

图10 下降管横截面位置

根据实验数据,设定砂质量流量为0.015 kg/s,研究空气流速变化时砂粒的流动状态。仿真过程中的空气流速是没有加载砂粒时下降管道截面中心处的速度,流速测定位置为截面5。以下砂粒流动模拟均为单一颗粒群追踪的后处理结果。

在砂粒自由降落、空气流上升的过程中,砂粒受到空气曳力等力,随着空气流速增加,砂粒受力越大,在管中降落速度越慢,与空气对流换热时间越长,换热效率越高。在理想条件下,当砂粒处于悬浮状态时,此时轴向降落速度为0 m/s,砂粒将长时间与空气对流换热,换热最为充分[4],因此在研究空气流速变化过程中砂粒降落状态时,以砂粒的轴向速度变化为主要分析参数。

2.4.1 砂粒在不同横截面的分布状态

随着空气流速v的变化,截面1处砂粒轴向速度及砂粒分布状态如图11所示。由图可以看出: 当空气流速为0 m/s时,砂粒在出口附近降落速度小,受到气体作用力小,砂粒基本不扩散下降,无悬浮和上升;当v=0.20~0.50 m/s时,随着v增加,气流作用力逐渐增大,砂粒逐渐扩散,下降砂粒主要集中在管截面中部,靠近截面周边为上升或悬浮砂粒,v越大,上升和悬浮的砂粒越多,砂粒上升速度vu就越大,最大值为0.30 m/s,砂粒轴向降落速度vf在1.1 m/s左右时变化不大;当v为>0.60~0.80 m/s时,砂粒扩散比较均匀,上升和下降的砂粒混杂在整个截面,速度均较小,vu最大值为0.20 m/s,vf最大值为0.48 m/s;当v=1.00 m/s时,砂粒相对集中,在管中间呈现降落状态,而在周边呈现上升状态;v=1.20 m/s时,上升及悬浮的砂粒充满截面1,砂粒上升、下降速度均增大,vu最大值为1.88 m/s,vf最大值为1.1 m/s。

图11 截面1处砂粒轴向速度及砂粒分布状态

截面2处砂粒轴向速度及砂粒分布状态如图12所示。由图可以看出:空气流速v在0~0.60 m/s范围增大时,砂粒群扩散性增强,砂粒在气流作用下下降速度减小;v为>0.60~0.80 m/s时砂粒群扩散到整个截面,vf最大值由2.00 m/s减小到1.24 m/s,上升砂粒数量很少,速度较慢,vu最大值仅为0.388 m/s,此时砂粒扩散性最好。

图12 截面2处砂粒轴向速度及砂粒分布状态

图13所示为截面5处砂粒轴向速度及砂粒分布状态。从图中可以看出:空气流速v由0 m/s增大到0.60 m/s时,随着砂粒群的下降其扩散性越来越好,砂粒降落阻力越来越大,速度越来越慢;当v为>0.60~0.80 m/s时,砂粒群扩散性达到最优,此时,vf最大值由3.08 m/s减小为0.86 m/s,上升砂粒及悬浮砂粒增多,vu最大值为0.05 m/s,气固两相流混合均匀,砂粒基本处于悬浮状态,处于上升、悬浮、下降状态的砂粒均匀分布在管截面,此时气流力均匀作用在横截面,砂粒群均匀受力,下降速度也基本相同,此时砂粒降落最大速度vf的值最小,使得砂粒能够在下降过程中与空气长时间均匀接触,获得更好的对流和热交换效果。

图13 截面5处砂粒轴向速度及砂粒分布状态

随着空气流速继续增大,砂粒群丧失稳定状态,发生沙粒群偏斜,当v=1.00~1.20 m/s时,截面的一侧为下降砂粒,另一侧为上升气流带动的上升砂粒,偏斜非常严重,砂粒与空气的流动阻力均减小,砂粒下降速度及随气流上升速度都快速增大,vf最大值为2.46 m/s,vu最大值为1.24 m/s。

下降管不同轴向位置处砂粒降落最大速度vf与砂粒降落平均速度vm随空气流速v的变化如图14所示。由图可知:当v=0.60~0.80 m/s时,砂粒群与气流基本处于力的平衡状态,砂粒群在下降过程中几乎是匀速的,因此砂粒群整体在管中停留时间最长,与空气进行热交换最为充分。

进一步分析各截面的砂粒分布状态表明:v=0~0.60 m/s时,随着下降高度和v的增加,气流与砂粒对流速度越大,砂粒受到的气流作用力就越大,降落速度越慢,扩散性越好;当v为>0.60~0.80 m/s时,气固两相流混合达到均匀状态,在截面2—5的下降管主体部分,砂粒群扩散到整个截面,砂粒与气流基本处于力的平衡状态,匀速下降,处于悬浮状态的砂粒较多,均布性达到最优,vf值最小(0.86 m/s),vu最大值为0.05 m/s;随着v继续增大,砂粒群稳定状态被打破,出现砂粒群偏斜,当v=1.00~1.20 m/s时,砂粒下降、上升速度都快速增大,vf最大值为2.46 m/s,vu最大值为1.24 m/s。

2.4.2 砂粒在不同纵截面的状态

图15所示为砂粒在不同空气流速v中下落时的纵截面速度及分布状态的变化。由图可见: 当空气流速为0 m/s时(图15(a)),砂粒几乎不受气流作用力的影响,聚成一团沿下降管中轴垂直下落,全部降落到底部,无上升和悬浮砂粒。在管中段,vf约为2.70 m/s,到达底部时,vf=3.40~3.60 m/s。当v=0.20、0.40 m/s时(图15(b)、(c)),气流作用力的影响增强,砂粒在下降时逐渐扩散开,但主要还是沿下降管中轴垂直下落,气流主要沿管壁周边上升,少部分砂粒在气流力作用下随气流上升或悬停,vu达到0.8 m/s左右。空气流速越大,vf越小,在下降管中段,vf分别为2.50、2.10 m/s,到达底部时,vf分别为3.10、2.30 m/s。当v=0.50 m/s时(图15(d)),气流作用力的影响进一步增强,砂粒在下降时逐渐扩散至整个管横截面,气流也向管截面中部扩散,因此vu变化不大,为0.80 m/s左右,vf约为1.70 m/s,到达底部时,vf为1.95 m/s。当v=0.60、0.80 m/s时(图15(e)、(f)),砂粒在下降时扩散进一步增强,在离开出口时很快就扩散到整个管截面,气流进一步向管截面中部扩散,气流力在管截面均匀分布,因此vu仍为0.80 m/s左右。越来越多的砂粒在气流力作用下随气流上升或悬停,随空气流速增加vf进一步减小,在下降管中段,vf分别约为1.20、0.80 m/s,到达底部后分别为1.89、1.86 m/s;特别是,在v=0.80 m/s时,大部分砂粒匀速下降,砂粒均布性最好。当v=1.00 m/s时(图15(g)),气流作用力将砂粒推到下降管的一侧沿管壁下降,气流沿管另一侧壁面上升流出,并带动部分砂粒上升,vu达1.35 m/s,此时vf为2.10 m/s;当v=1.20 m/s时(图15(h)),气流作用力进一步将砂粒推向下降管的一侧沿管壁下降,这部分砂粒所受气体阻力减小,vu、vf分别增大到2.14、2.60 m/s。

(a)砂粒降落最大速度(b)砂粒降落平均速度图14 砂粒降落速度随空气流速v的变化

(a)空气流速为0 m/s (b)空气流速为0.20 m/s (c)空气流速为0.40 m/s (d)空气流速为0.50 m/s (e)空气流速为0.60 m/s (f)空气流速为0.80 m/s (g)空气流速为1.00 m/s (h)空气流速为1.20 m/s图15 砂粒在不同空气流速中下落时的纵截面速度及分布状态

以上分析表明:v<0.60 m/s时,v越小,砂粒群受气流作用力越小,因此集中在下降管中轴附近降落,气流沿管壁周边上升。随着v增大,砂粒向管壁扩散,气流向中轴扩散。v为0.60~0.80 m/s时,气固两相流达到均匀混合状态,砂粒以稳定状态匀速降落。当v>1.00 m/s时,砂粒群稳定降落状态被打破,气流与砂粒各自在同一截面的一侧上升、下降,砂粒上升、下降速度随v增大而增大。

2.4.3 砂粒的下降速度

不同空气流速时砂粒在下降管中速度变化如图16所示。从图中可以看出:v由0 m/s开始增大时,vf随空气流速的增大而减小,表明砂粒受到的气流阻力增大;v=0.60~0.80 m/s时砂粒扩散均匀,气流阻力最大,vf值最小(1.86 m/s)。随着空气流速继续增大,由于砂粒群偏斜到一侧,气流由另一侧流出,砂粒受到的气流阻力反而减小,因此vf增大。当v=0.10~0.80 m/s时,砂降落时最大径向速度vr和砂粒被气流带动上升的vu均为0.80 m/s,沙粒群比较稳定。当v由0.90 m/s再增大时,气流作用力增大,砂粒群被推向下降管一侧,丧失稳定状态,vr和vu开始迅速增大,均达到1.70 m/s左右。空气流速越大,vr和vu越大,原因是砂粒群整体偏斜,气流由另一侧流出,受到的阻力减小,流速变大,带动部分砂粒快速上升和径向移动。

图16 不同空气流速时砂粒在下降管中速度变化

2.4.4 不同粒径砂粒的流动性

固体颗粒自由沉降时的阻力与空气的流动速度、颗粒的粒径有关,湍流区颗粒自由沉降阻力系数公式为

(2)

式(2)表明,颗粒阻力系数与颗粒粒径的2次方成反比,在同样条件下,颗粒越小,阻力系数越大,相同空气流度时降落速度越小。

本文中的仿真对象为粒径为0.18~0.25 mm的不同粒级的沙漠砂,分析不同粒径的砂粒在不同空气流速时的分布状态,结果如图17所示。当空气流速为0 m/s时,不同粒径的砂粒均匀混合在一起沿下降管中轴线下落;当空气流速增大,气体曳力增大,砂粒群逐渐向管壁面扩散,气流主要沿管壁周边上升,砂粒群呈倒锥状下降,因小颗粒阻力系数大,砂粒下降速度随v增大逐渐减小,大砂粒在前,小砂粒在后,少量靠近管壁面小砂粒在下降过程中受到气流阻力较大,下降速度减慢,或悬停或被气流带动上升;当v=0.60~0.80 m/s时,大、小砂粒都均匀扩散到管截面,出现大砂粒在前、小砂粒在后的分化状态。由此可见,用于下降管对流换热的固体颗粒粒径相差不宜过大,否则较小的固体颗粒降落较慢,会影响整个颗粒群的自由降落过程。

当v=1.00~1.20 m/s时,气体曳力增大,砂粒群被推挤发生偏斜,集中到管壁附近,气流由另一侧上升,砂粒群受到的阻力减小,大、小砂粒混合在一起沿管壁一侧下降;在另一侧的空气流速较大,气体曳力超过颗粒的重力较多,带动靠近气流的颗粒上升、悬浮,大、小砂粒分化不明显。与图8实验结论相符。

当空气流速相同时,砂粒粒径越小,阻力系数越大,因此降落速度越小。当v=0.60~0.80 m/s时,呈现大砂粒在前、小砂粒在后的分化状态。当v增大到1.00~1.20 m/s时,气体曳力进一步增大,砂粒群被推挤靠近管壁,气流由另一侧上升,砂粒群阻力减小,大、小砂粒混合在一起沿管壁一侧下降。

3 结论

1)采用孔径为3 mm的圆柱孔分布器,随着空气流速的增加,粒径为0.18~0.25 mm的沙漠砂的分布性能提高,空气流速为0.60 m/s时均布性最优;空气流速继续增加,导致砂粒群被气流推挤到下降管一侧沿管壁降落,均布性能劣化。

(a)空气流速为0 m/s (b)空气流速为0.20 m/s (c)空气流速为0.40 m/s (d)空气流速为0.50 m/s (e)空气流速为0.60 m/s (f)空气流速为0.80 m/s (g)空气流速为1.00 m/s (h)空气流速为1.20 m/s图17 不同粒径砂粒在不同空气流速v中下落时的分布状态

2)仿真结果分析表明:

①空气流速v=0~0.60 m/s时,v越小,砂粒群受到的气流作用力越小,因此集中于中轴附近降落,气流沿管壁周边上升;随着v增大,气流作用力增大,砂粒向管壁扩散,气流向中轴扩散,气固两相流混合逐渐均匀化,砂粒降落速度逐渐减小。在管中段,vf由2.70 m/s减小到1.20 m/s,由于气流通道扩大,局部流速不变,因此砂粒稳定降落,vr和vu均为0.80 m/s。

②空气流速v为>0.60~0.80 m/s时,沙漠砂在下降管主体部分达到受力平衡,处于气固两相流均匀混合的稳定状态,砂粒匀速降落,处于悬浮状态的砂粒较多,在管中段,颗粒降落最大速度vf为最小值(0.86 m/s ),上升最大速度vu为0.05 m/s,最大径向速度vr为0.80 m/s,均布性达到最优,与实验结论相符。

③空气流速v=0.90~1.20 m/s时,气流作用力进一步增大,砂粒群稳定降落的状态被打破,气流将砂粒群推向一侧,气流与砂粒各自在截面的一侧上升、下降,砂粒上升、下降速度随v增大而增大,vf、vr、vu的最大值分别为2.54、1.92、2.14 m/s。

④当空气流速相同时,砂粒粒径越小,阻力系数越大,降落速度越小。当v=0.60~0.80 m/s时砂粒下降分化最为显著,表现为大砂粒在前、小砂粒在后;空气流速增大时,大、小砂粒混合在一起沿管壁一侧下降。综上,用于下降管对流换热的固体颗粒粒径相差不宜过大,否则会影响颗粒自由降落的进程,这部分内容还有待进一步研究。