海为云组态软件和PLC在污水处理控制系统中的应用

2022-04-06段彬

段 彬

(康达环保水务有限公司,河南 焦作 454000)

随着国家对环境保护的日益重视,污水排放标准也在不断提高。为保证污水处理系统的正常运行,加大电气自动化技术在污水处理系统中的应用意义重大。电气自动化技术不仅提高了污水处理系统运行的安全性,还提高了污水处理系统的运行效率。发展满足排放要求、处理效果好、运行费用低、国产化程度高且自动化水平高的污水处理控制系统,符合国家节能减排的要求,对经济的发展具有重大的现实意义。

1.工艺流程

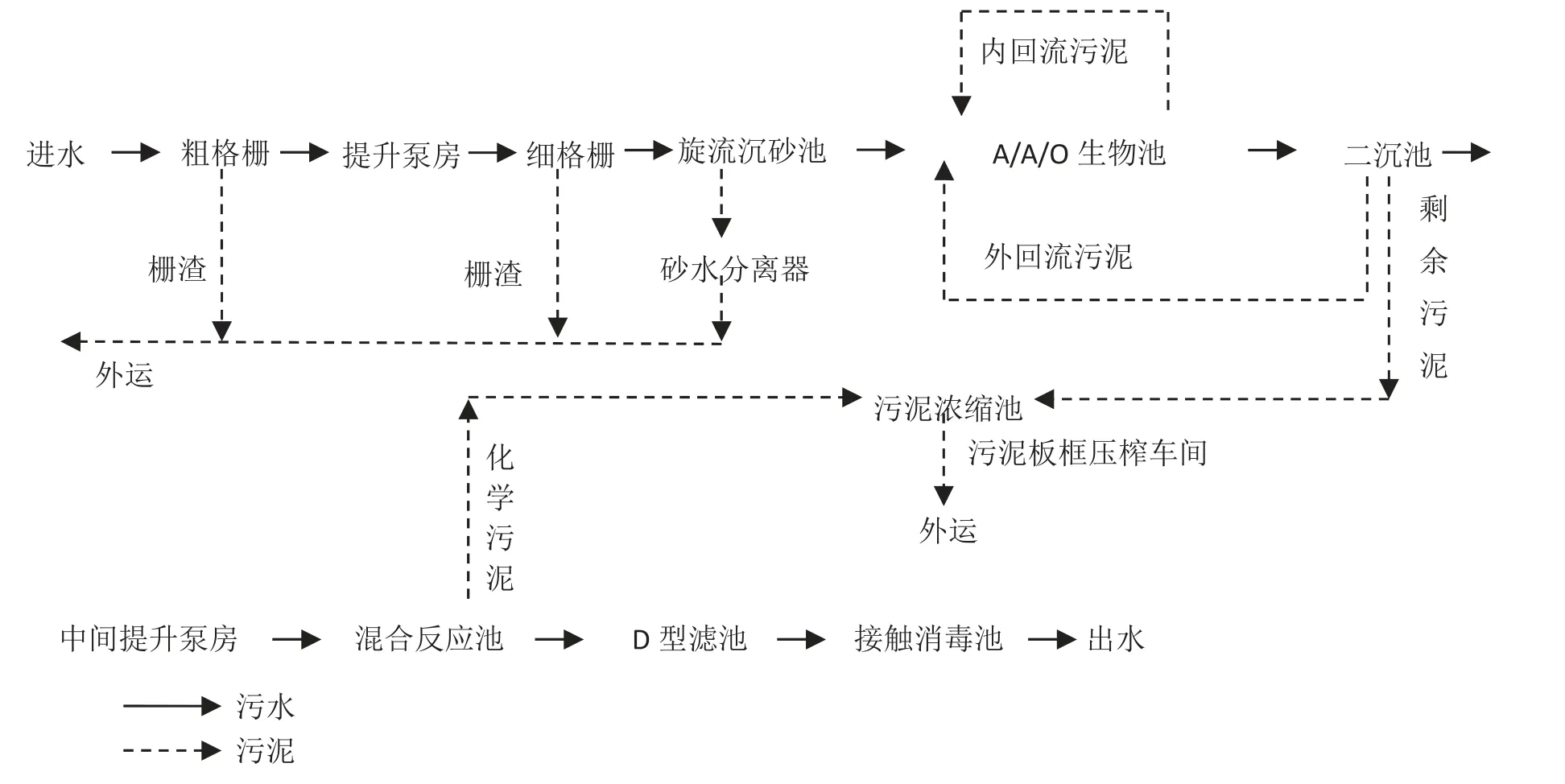

某污水处理厂工艺流程如图1所示,工艺采用“A/A/O生物池+混合沉淀+滤池过滤”,设计出水一级A标。

图1 某污水处理厂工艺流程图

污水先经过集水井后的粗格栅去除较大的固体杂物,保证后续处理设施能够正常运行。然后,污水由提升泵提升至细格栅,去除较小的固体杂物,栅渣分别经过皮带输送机、螺旋输送机送走。经粗、细格栅处理后的污水进入旋流沉砂池,利用旋流的作用,去除污水中大部分的无机砂粒,从而减轻一级处理负荷。

经过预处理的污水到A/A/O生物池。生物池是污水处理厂的核心区,利用运行设置的缺氧、厌氧、好氧的条件,去除BOD、COD、N、P等污染物。污水经过生物池后排放至二沉池。二沉池的主要作用是进行泥水分离,它的设计是周边进周边出的辐流式沉淀池,分离后的上清液经过出水堰溢流出去,进行后续处理,底部沉降的活性污泥进入回流泵房,少部分活性污泥由剩余泵输送到污泥车间进行板框压榨,做无害化处理。为保持生物池内一定污泥浓度,大部分活性污泥由回流泵输送回流至生物池,二级处理完成。

二级处理完成后的污水经过中间提升泵提升到混凝沉淀池,混凝沉淀池的主要作用是进一步去除磷的含量,降低水的浊度、色度等感观指标。上清液从出水堰流出,进入D型滤池过滤,主要去除水中的悬浮物,同时去除部分COD、BOD、TP。从D型滤池出来的污水进入接触消毒池与消毒剂混合,杀死污水中的病原性微生物,成为符合国家排放标准的清水后排放。

2.自动控制系统的组成

该污水处理自动控制系统基于某污水处理厂工艺进行设计,充分利用现代计算机技术,采用技术先进成熟、具有开放性结构、易于扩充、易于与其他系统集成的集散控制体系[1],系统组成如图2所示。本系统将各PLC控制站、中央控制室的监控主机通过工业以太网相连,通过工业光纤环网交换机构成环网,形成一个完整的通讯网络。环网结构具有自身的优点,比如冗余性、可靠性等,能够保证系统快速响应、可靠安全运行。该控制系统为监测和控制现场设备提供高速的通讯链路,它允许大量计算机、控制器及其他设备在以太网上进行远距离的通信,扩展性能极强。各设备和测控仪表与各PLC分站的I/O模块相连,完成数据采集、处理、监视及对现场设备进行控制的功能。通过海为云平台,可以对污水处理设备进行手动控制、自动控制以及远程控制,并对设备进行实时监测。该系统把污水处理控制参数编进程序中,降低了对操作人员知识和经验的依赖。通过该自动控制系统,可以对全厂进行集中管理、实时监视和资源共享,保证了整个污水处理系统高效、安全地运行。

图2 自控系统图

2.1 PLC系统

本系统采用国产海为PLC控制,为模块式结构,其特点是功能多、产品稳定、性能优越、扩展灵活[2]。在分析现有各种 PLC 指令的基础上,海为PLC 推出了许多功能强大的创新性便利指令,只需一条指令便可实现其他 PLC 需用多条指令来实现的功能,且指令易于理解和使用,极大地提高了程序运行速度,减少了程序编写和现场调试时间,方便了技术人员的调试工作,提高了工作效率。一个PLC站由以下几个部分组成:电源模块、处理器模块、开关量I/O模块、模拟量I/O模块。编程后的PLC按照内部程序对系统进行实时监控,按程序启停设备。

就地控制箱现场控制和采用PLC自动控制是污水处理厂电气设备主要采用的两种控制方式。控制系统的控制模式有三种:手动模式、点动模式、自动模式。自动模式下,设备的运行完全由各PLC根据污水处理厂的工艺参数及工况来完成设备的起停控制,不需要人工参与。点动模式即远程手动控制模式,操作人员通过中心控制系统操作站的监控画面,用鼠标或键盘来控制设备。手动模式是通过就地控制箱上的按钮实现对设备的启停操作。控制优先级由高到低的顺序为手动模式、点动模式、自动模式。

根据工艺流程(图1)布置,PLC系统分为六个控制站。PLC1站控制粗格栅、提升泵、细格栅、旋流沉砂池处设备并采集所在位置仪表参数数据。粗格栅由一号、二号粗格栅及粗格栅输送机构成,有手动、点动、自动三种控制方式。自动模式下的“定时”按设置好的“运行时间”和“停止时间”来启停设备。自动模式的“液位差”根据液位差来控制设备启停。

污水处理过程中,污水提升泵房设备的控制对整个工艺流程的连续、稳定和平衡起着十分重要的作用。提升泵有四台,一号提升泵为变频器控制,其他三台为软启动器控制。提升泵有手动、点动、自动三种控制方式,自动模式根据液位来控制设备启停,在泵房设超声波液位仪表,控制系统将根据泵房的液位变化来控制污水泵的开启数量。当泵房水位高至某一设定的水位值时,PLC系统将按软件程序自动增加水泵的运行台数;相反,当泵房水位降至某一设定的水位值时,PLC系统将按软件程序自动减少水泵的运行台数。同时,系统累计各个水泵的运行时间,自动轮换水泵,保证各水泵累计运行时间基本相等,使其保持最佳运行状态,确保设备及生产过程安全和稳定。一般情况下,也可手动按照先停先启的顺序,启动其他备用提升泵。还可以设置相应泵的检修位,让此泵退出自动控制,停歇一段时间。当水位降至超低停泵水位时,系统自动控制全部水泵停止运行。通过监控管理系统,可以设置超低停泵水位值。

细格栅由一号、二号细格栅及细格栅输送机、两台反冲洗水泵构成,控制方式与粗格栅一样,不再叙述。

旋流沉砂池同样有手动、点动、自动三种控制方式,自动模式按设置好的“运行时间”和“停止时间”来周期启停设备。

PLC2站控制A/A/O生物池处设备并采集所在位置仪表数据。生化池分为一号池、二号池,每个池子里有两个电动阀、两个调节阀、14个搅拌器及4个内回流泵,所有设备均为手动、点动控制。手动控制由现场控制,点动控制由上位机控制,可根据工艺需求启停相关设备。

电动阀和粗格栅电动闸门控制方式一样,均为手动、点动控制,可以通过设置调节阀阀门开度来控制曝气量的大小。搅拌机和内回流泵均为手动、点动控制,一般为24小时常开。

PLC3站采集污泥板框压榨车间处设备状态及所在位置仪表参数数据。污泥板框压榨车间设备控制方式有手动、点动、自动三种,自动模式按设备启停顺序自动启停。

PLC4站控制中间提升泵、回流泵房处设备并采集所在位置仪表参数数据。中间提升泵共有四台,控制方式与提升泵相同。回流泵共有五台,控制方式有手动、点动、自动三种,自动控制时根据时间段来控制。回流泵房处的剩余泵共两台,控制方式有手动、点动、自动三种,自动控制时根据剩余污泥储泥池液位来控制。当剩余污泥储泥池液位比较低,达到启泵液位时,自动启动一台运行时间较短的剩余泵;当剩余污泥储泥池液位较高,达到停泵液位时停泵。

PLC5站控制二沉池、混合反应池处设备并采集所在位置仪表参数数据。二沉池、沉淀池共4台刮泥机,控制方式为手动、点动。沉淀池设备有2台混合搅拌器、4台絮凝搅拌器、2台刮泥机、5台污泥泵,全为手动、点动控制。其中,混合搅拌器、絮凝搅拌器、污泥泵都为变频设备,可根据工艺要求手动设置频率,让设备以设置的频率运行。

PLC6站控制D型滤池、接触消毒池、出水口处设备并采集所在位置仪表参数数据。D型滤池由8个池子、3台反冲洗水泵、3台反冲洗风机及相应的启闭机组成,控制方式有3种,自动模式按设置好的运行时间和停止时间来周期启停设备。

现场pH、COD、流量、液位、溶解氧、SS等仪表输出的4—20 mA标准信号,通过屏蔽电缆连接到PLC的AI模块。各模拟量输出控制信号是以4—20 mA的标准信号,从PLC的AO模块通过屏数电缆连接到相应设备,这些设备包括调节阀、变频器,各模拟量信号与PLC模拟量模块中间加装隔离器。数字输入信号为24 V直流电信号,通过电缆接至PLC的DI模块[3]。电气设备的故障信号和运行状况、模拟量信号,经过PLC采集后,传递到中央控制室进行监测。数字量输出控制信号为24 V直流电信号,从PLC的DO模块通过电缆接至现场设备。为了使现场与PLC完全隔离,PLC所有数字量模块与现场中间加辅助继电器。所有模拟量输出信号和数字量输出信号由PLC内部程序或上位机指令控制。

各PLC通过工业以太网对生产工艺进行网络监控,PLC之间通过总线进行数据交换,实现数据共享,对污水处理的各环节进行自动控制。为了保证PLC系统的可靠运行,应采取相应的接地、防雷、电源隔离等措施。

采用多个PLC站具有现场分散、维护方便等优点,即使某台PLC出现故障,仅影响它所控制的区域,不会影响其他PLC控制站的正常运行,给系统维护、检修带来方便。数据采集、设备控制任务由PLC承担,上位机承担人机界面、报表打印等监控功能。这样降低了系统风险,即使上位机出现故障,也不影响PLC的运行,污水处理过程仍能正常运行。

2.2 上位机组态部分

上位机组态监控软件采用海为云组态软件。海为云组态软件(Haiwell Cloud SCADA)是基于NET Framework的工业自动化监控管理平台软件。海为云组态的 SCADA 运行端基于最新的技术打造,可跨平台,拥有强大的运行性能。海为云组态软件不仅集成了传统上位机组态软件的所有功能,还能提供其他更多功能。

海为云组态软件有强大的界面显示组态功能,组态现场工艺流程画面,通过画面的各种图元与点位图,可直观地观察到污水处理的现场情况,以对其实时监控。通过点击设备图标,可以查看设备运行状态和对设备进行控制。上位机画面包括“工艺流程图”“局部工艺控制图”“参数修改设定”“实时报警、历史报警”“各类参数实时趋势、历史趋势”等各种功能画面。PLC采集的现场模拟量信号和数字量信号,在上位机画面中以文字或图形方式显示。上位机对重要工艺参数进行实时曲线显示,并记录历史曲线,便于查看变化过程,及时调整工艺。

工作人员可在操作站的人机界面上进行报警上下限、运行时间等参数的设定。海为云组态软件具有丰富的报警通知功能,可将污水处理现场的报警信息通过画面、计算机语音、微信、短信、邮件等形式,及时通知相关工作人员,以便于对整个系统进行管理和监控,并针对实际情况准确发出操作命令。在污水处理厂有限空间作业时,如硫化氢值超上限,将危及作业人员人身安全,海为云组态软件通过各种报警形式,及时通知到相关人员,保障了人身安全。海为云组态软件还可针对重要设备的温感和烟感进行检测,查看现场各监控点视频,及时将报警信息通知相关工作人员。

海为云组态软件可对重要数据如工艺参数、工况、设备运行时间进行记录存储,方便查看。通过海为数据互联工具,可将实时数据、历史数据存入MySQL、SQL Server等数据库,并支持数据下发。海为云组态软件提供开放的接口,支持多种数据库,使用户的操作使用以及软件的二次开发更加便捷。

本系统的部分参数直接关系到系统的计量和控制,不能随意修改,只有被赋予相应权限的工作人员和系统操作人员才能修改。因此,在对这些参数进行修改前,应先进行登录操作,获得必要的操作权限。海为云组态软件周密的系统安全防范,提高了工程运行的安全性。

海为云组态软能实现传统监控体系无法实现的控制要求。利用海为云组态软件具有的云透传功能,可远程编程及监控,现场运维人员和系统工程师随时随地在任何有网络的地方,通过手机或电脑就可以实现对整个污水处理系统的实时监控,打破了传统上位机监控模式对于地理位置的局限性,降低人力物力成本,精准应对每台设备,对故障设备的运行和维护进行针对性的记录,提高了设备的使用寿命。

3.结语

随着社会的进步和发展,电气自动化控制系统应用也越来越普遍。将国产海为云组态软件和PLC应用于污水处理厂控制系统,不仅可以提高污水处理运行效率和故障处理效率,保证污水处理系统的安全、稳定运行,同时,也使生产资源得到集中使用,降低生产成本。